從橫機(jī)用刀具看刀具應(yīng)用理念

翟芳宇

(中國(guó)紡織機(jī)械(集團(tuán))有限公司,北京 100176)

0 引言

在金屬加工中,實(shí)現(xiàn)高質(zhì)高效是制造企業(yè)永恒的追求。雖然機(jī)床、工裝、工藝甚至編程軟件、切削液等都會(huì)影響加工效率,但構(gòu)成機(jī)械加工最重要的要素是機(jī)床、工裝和刀具。其中,刀具最終切除材料,是實(shí)現(xiàn)高品質(zhì)加工的重要影響因素,且因其具有可選性,所以通過(guò)優(yōu)選刀具來(lái)縮短加工時(shí)間,可提高加工效率[1]。近年筆者公司成功收購(gòu)了意大利某知名電腦編織橫機(jī)制造企業(yè),筆者從意大利電腦編織橫機(jī)用刀具(以下簡(jiǎn)稱橫機(jī)用刀具)的應(yīng)用,來(lái)分析刀具性能對(duì)加工的影響,總結(jié)與學(xué)習(xí)國(guó)外先進(jìn)的刀具應(yīng)用理念。

1 影響刀具性能的主要因素

單論刀具本身對(duì)加工的影響,其性能主要由材料、涂層、裝夾方式和刃口形式綜合決定。

刀具材料是決定刀具切削性能的根本因素。優(yōu)質(zhì)刀具應(yīng)具有硬度高、沖擊韌性好、耐磨性強(qiáng)和耐熱性好等特點(diǎn)。

涂層是在刀具表面涂覆耐磨性好的難熔金屬或非金屬化合物,以形成化學(xué)屏障和熱屏障,從而提高刀具的紅硬性抗磨損能力。

裝夾方式與刀柄結(jié)構(gòu)形式是刀具系統(tǒng)重要的組成部分,是切削動(dòng)力的來(lái)源,是穩(wěn)定加工的基礎(chǔ),夾持方式的改變可以提高刀具的功能水平。

刃口形式特征賦予刀具不同的切削功能。

1.1 刀具材料

刀具材料主要有高速鋼和硬質(zhì)合金等。按制造工藝不同,高速鋼分為普通熔煉高速鋼和粉末冶金高速鋼。與普通熔煉高速鋼相比,粉末冶金高速鋼的強(qiáng)度提高80%~90%,韌性提高30%~40%,耐用度可提高2~3倍。按材質(zhì)不同,高速鋼分為普通高速鋼和高性能高速鋼,因?yàn)楦咝阅芨咚黉撛黾恿蒜仭⑩挕X等元素,其耐用度為普通高速鋼的1.5~3倍;如Go高速鋼、M42高速鋼、HSS-E高速鋼等。硬質(zhì)合金具有硬度高、耐磨、強(qiáng)度好、耐熱和耐腐蝕等系列優(yōu)良性能,尤其紅硬性比高速鋼高很多,因此其切削速度比高速鋼高4~7倍,刀具壽命延長(zhǎng)5~10倍,可大大提高切削效率[2-3]。

目前,紡機(jī)行業(yè)刀具材料以高速鋼為主,尤其整體刀具如鉆頭、銑刀、鉸刀和絲錐等高速鋼材質(zhì)占98%以上,而高性能高速鋼的使用很少。但硬質(zhì)合金材料在國(guó)外刀具上使用非常普遍,數(shù)量比例遠(yuǎn)高于我國(guó),約占95%以上,只有少量必須用高速鋼的工藝,也由粉末冶金、高性能高速鋼取代。

合金材料分類:P為加工長(zhǎng)切屑的黑金屬,如鋼材;N為加工有色金屬;K為加工短切屑的黑金屬,如鑄鐵;S為加工耐熱合金;M為加工不銹鋼;H為加工淬硬材料。

1.2 刀具涂層

涂層刀具具有表面硬度高、耐磨性好、化學(xué)性能穩(wěn)定、耐熱耐氧化、摩擦因數(shù)小和熱導(dǎo)率低等特性,切削時(shí)可比未涂層刀具耐用度提高2~5倍,切削速度可提高20%~50%。

國(guó)內(nèi)涂層技術(shù)應(yīng)用于車、銑合金刀片者較多,但普通高速鋼刀具上基本無(wú)涂層,這可能是基于成本的原因。而橫機(jī)刀具基本均有涂層,且涂層性質(zhì)在刀具上明確標(biāo)出,方便選用。各種涂覆材料顏色及應(yīng)用范圍見(jiàn)表1。

表1 涂覆材料顏色及應(yīng)用范圍

1.3 刀具裝夾方式

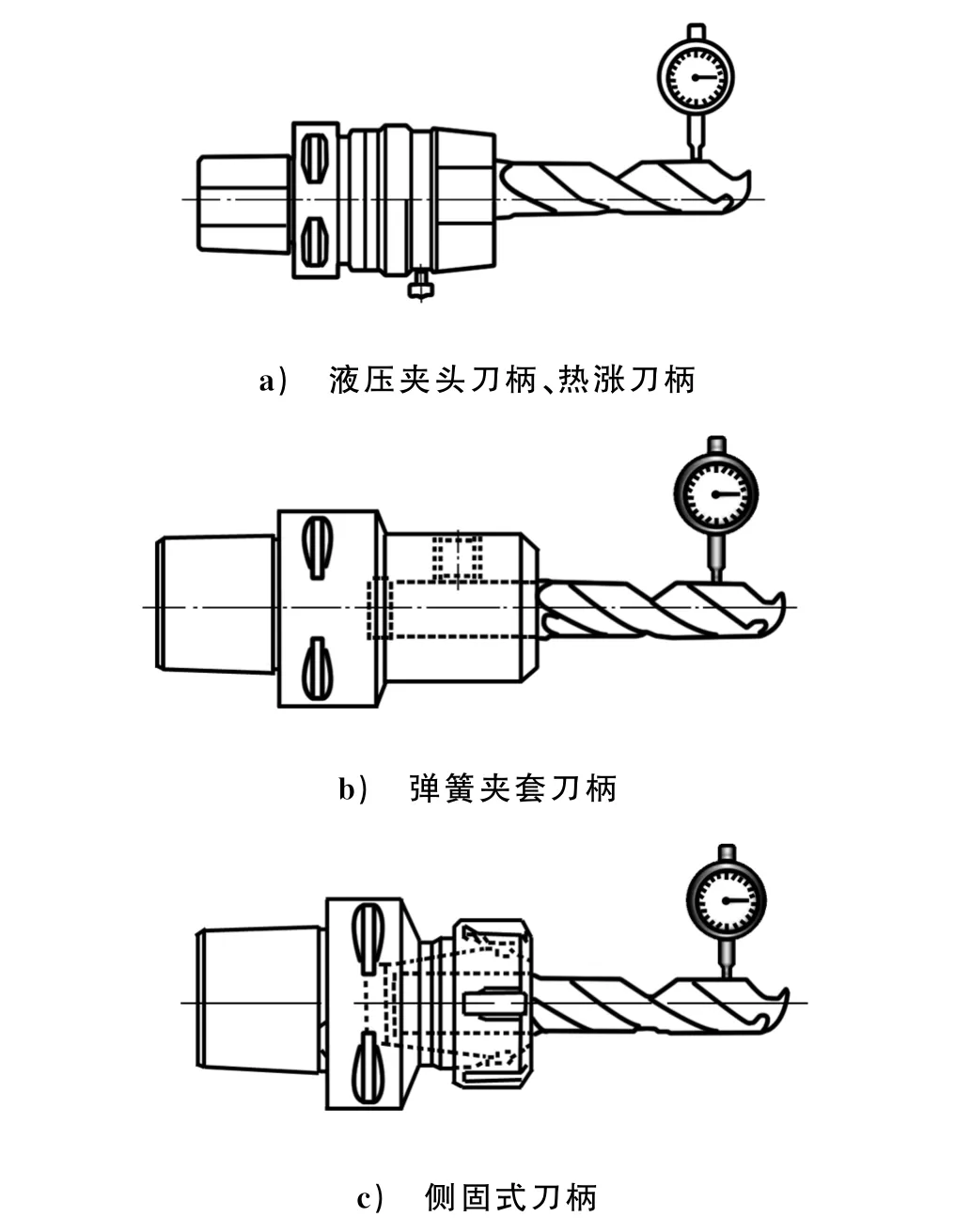

刀柄以刀體裝夾方式區(qū)分,主要有液壓夾頭刀柄、熱漲刀柄、彈簧夾套刀柄、側(cè)固式刀柄等,見(jiàn)圖1。

圖1 不同夾持方式

液壓夾頭刀柄夾持精度高,需要輔助的設(shè)備系統(tǒng),加工過(guò)程穩(wěn)定性好,但夾持力較熱漲刀柄小;熱漲刀柄夾持精度高、穩(wěn)定性好,也需要輔助的設(shè)備系統(tǒng),夾持力大,切削過(guò)程穩(wěn)定;彈簧夾套刀柄定位精度較高,使用方便;側(cè)固式刀柄結(jié)構(gòu)簡(jiǎn)單,定位精度低、加工過(guò)程加持穩(wěn)定性差。采用長(zhǎng)徑比為3的驗(yàn)棒測(cè)量頭部徑跳比分別為0.003 mm~0.006 mm(圖1a)),0.01 mm~0.03 mm(圖1b)),0.03 mm~0.06 mm(圖1c))。

1.4 刀具切削刃幾何形狀

1.4.1 銑 刀

影響銑刀切削性能的因素主要有端面刃型、齒數(shù)、螺旋角和周刃形狀。

1.4.1.1 銑刀端面刃型

只有周刃無(wú)端刃可徑向進(jìn)刀,不能軸向進(jìn)刀,適合加工零件周邊。既有周刃也有端刃可實(shí)現(xiàn)徑向、軸向進(jìn)刀,可加工臺(tái)階,如圖2所示。

圖2 周刃和端刃

1.4.1.2 銑刀齒數(shù)

齒數(shù)少,優(yōu)點(diǎn)是齒槽寬,容屑空間大,有利于排屑,可以大進(jìn)給;缺點(diǎn)是切削平穩(wěn)性差,用于粗加工。

齒數(shù)多,優(yōu)點(diǎn)是刀具剛性好、切削平穩(wěn),使切削效率提高;缺點(diǎn)是切屑易阻塞,用于精加工。不等分齒結(jié)構(gòu)可進(jìn)一步減小振動(dòng)。

銑削時(shí),若槽溝深度寬度比大于1,為防止切削扭矩太大(刃口長(zhǎng),切屑不易被切削液帶走,冷卻不充分)可選用齒數(shù)少的銑刀。若槽溝深度寬度比小于0.5,不必考慮阻塞和振動(dòng)問(wèn)題,應(yīng)增加齒數(shù),減少單刃負(fù)荷。對(duì)于單純的側(cè)面加工,不存在切屑阻塞問(wèn)題,應(yīng)提高刀具剛性,改善加工面精度,所以選用密齒銑刀。

1.4.1.3 銑刀螺旋角

標(biāo)準(zhǔn)螺旋銑刀的螺旋角一般為15°,加大螺旋角可增大刀齒實(shí)際工作的前角,提高刀具鋒利程度,即起到了刃傾角的作用。加工脆性材料或硬度較高的材料時(shí),為增加刀齒強(qiáng)度,宜選用較小的螺旋角[4]。

增大螺旋角可減小徑向切削力、增加參與工作的切削刃長(zhǎng)度,因此減少了刀齒切入、切出時(shí)引起的徑向振動(dòng),但同時(shí)也使軸向分力增大,在加工薄壁類零件時(shí)會(huì)引起軸向振動(dòng)。國(guó)外變螺旋角銑刀能顯著增加銑削的平穩(wěn)性,利于加大進(jìn)給速度。

1.4.1.4 銑刀周刃形狀

立銑刀圓柱方向周刃后刀面做成波形曲面,或做成玉米形,起到分屑作用,用于粗加工可降低切削力、提高切削效率。這種粗加工銑刀在橫機(jī)刀具上應(yīng)用的非常普遍。

1.4.2 鉆 頭

橫機(jī)用鉆頭與國(guó)內(nèi)鉆頭使用的不同點(diǎn),首先在于整體合金的大量使用和高精度鉆頭的應(yīng)用,其次在于可靈活選用不同頂角、螺旋角和齒數(shù)的鉆頭,來(lái)加工不同性質(zhì)的零件[5]。

在提高切削系統(tǒng)加持穩(wěn)定性的基礎(chǔ)上,利用高精度鉆頭可簡(jiǎn)化工序。如高精度孔的加工工藝以前需要3~4道工序(即起鉆—鉆—擴(kuò)—鉸孔),而使用合金高精度鉆頭僅需鉆一道工序,即可實(shí)現(xiàn)H8以下精度零件的加工。這項(xiàng)技術(shù)經(jīng)筆者公司改良,目前已廣泛用于紡機(jī)主要零件銷孔的加工。

鉆頭頂角根據(jù)被加工材料和刀具材料而定,減小頂角或加大螺旋角會(huì)增大主切削靠近外徑處的前角,使拐角處刀尖變?nèi)?散熱條件變差,加快刀具磨損。所以,整體合金鉆頭的頂角達(dá)到140°,而普通高速鋼鉆頭的頂角為120°。

加工強(qiáng)度、硬度高的材料選用小螺旋角和大頂角;加工硬度低、韌性大的材料選用大螺旋角和小頂角;合金刀具的螺旋角較高速鋼的小;3刃比2刃有更高的加工效率和精度。

1.4.3 絲 錐

絲錐加工的工作條件最為惡劣,刀體同時(shí)參與加工的面積大,因而摩擦力大、扭矩大,易折斷,所以刀具使用時(shí)要盡量采用較短的工作長(zhǎng)度、較大的排屑槽和校準(zhǔn)部分較大的后角,以減小高速切削時(shí)的摩擦。有的刀具為減小參與加工的工作面積,采取去掉部分相間螺紋齒的工藝方法。直槽絲錐通常用于通孔、盲孔加工,優(yōu)點(diǎn)是易于復(fù)磨。刃傾角絲錐是在直槽絲錐切削錐部分增加負(fù)刃傾角,切屑從前方流出,用于加工通孔。螺旋槽絲錐的排屑效果好,切削輕快,用于盲孔攻絲。擠壓絲錐的強(qiáng)度高,用于塑性材料。

1.4.4 鉸 刀

鉸刀尺寸精度高,耐磨要求高,橫機(jī)用刀具合金較多。國(guó)內(nèi)因底孔的位置度差,使用整體合金鉸刀的情況較少。鑲合金鉸刀是一個(gè)解決辦法,但受到孔徑限制。圖3為螺旋推鉸刀,目的是保護(hù)已加工孔不被鐵屑劃傷。圖4為組合鉸刀,通過(guò)調(diào)節(jié)螺釘調(diào)節(jié)鉸刀尺寸。

圖3 螺旋推鉸刀

圖4 組合鉸刀

1.4.5 特色刀具

圖5為積木式組合刀具,通過(guò)選用不同直徑和長(zhǎng)度的刀具進(jìn)行組合,可實(shí)現(xiàn)各類直徑、深度鉆孔、锪孔。圖6是一種簡(jiǎn)單實(shí)用的鏜孔刀,有1頭、2頭、3頭鏜刀之分。3個(gè)刀頭可以分別單獨(dú)調(diào)節(jié),從而實(shí)現(xiàn)粗鏜、半精鏜、精鏜一次完成,極大地提高了加工效率。

圖5 積木式組合刀具

圖6 鏜孔刀

2 橫機(jī)用刀具帶來(lái)的啟示

2.1合金刀具、高性能高速鋼和涂層技術(shù)可以提高加工精度和效率,應(yīng)大力推廣應(yīng)用。雖然一次性投入大,但由于刀具壽命及切削效率提高,綜合性價(jià)比較高。另外,由于國(guó)內(nèi)已有很多企業(yè)可以進(jìn)行合金刀具的修磨,修磨費(fèi)用約為原刀具的20%,降低了刀具成本,為企業(yè)帶來(lái)實(shí)惠。

2.2不僅要分粗精加工工序,而且要區(qū)分粗精加工刀具。粗加工刀具的使用不僅能降低切削力,保護(hù)機(jī)床不受大載荷沖擊,還能減小加工應(yīng)力,減少零件變形;精加工刀具往往是密齒刀具,加工中切削平穩(wěn),不僅改善了零件表面粗糙度,還提高了其形位精度,尤其常用于銅、鋁等硬度較小且無(wú)法磨削零件的加工。目前,國(guó)內(nèi)企業(yè)通常情況下只分粗精加工工序,而不區(qū)分粗精加工刀具。

2.3刀具夾持方式對(duì)加工至關(guān)重要。應(yīng)用精度高的刀具配以精度高的夾持方式,可以減少振動(dòng),提高加工精度,甚至可以減少加工工序,提高生產(chǎn)效率,如以鉆代鏜、以鉆代鉸等。

2.4工欲善其事必先利其器,根據(jù)零件的特點(diǎn)設(shè)計(jì)簡(jiǎn)單適用的刀具,樹(shù)立有刃口即刀具的理念。對(duì)大批量和有特別要求的零件,我們也要學(xué)習(xí)橫機(jī)用刀具開(kāi)放的設(shè)計(jì)思路和方法,開(kāi)發(fā)簡(jiǎn)便適用的積木式刀具,提高工具的適應(yīng)性,降低生產(chǎn)成本。

3 結(jié)語(yǔ)

國(guó)外橫機(jī)制造企業(yè)用刀具的應(yīng)用實(shí)例帶給我們的思考很多,對(duì)待國(guó)外先進(jìn)技術(shù)、理念,我們不僅要學(xué)習(xí)、消化,更重要的是要結(jié)合自身的實(shí)際情況,將其應(yīng)用于生產(chǎn)實(shí)踐當(dāng)中,提升技術(shù)水平,增強(qiáng)企業(yè)競(jìng)爭(zhēng)力。