鋁土礦開發利用放射性特征分析

貝新宇,張保增

(核工業北京地質研究院,北京 100029)

伴生放射性礦在開采、 冶煉、 加工和利用過程中, 天然放射性核素被遷移、 濃集和擴散, 將對工作人員和環境造成一定程度的影響[1-2]。在鋁工業生產中,世界各地原料鋁土礦中鈾系放射性核素活度濃度可達10~9 000 Bq·kg-1、 釷系可達35~1 400 Bq·kg-1、40K 活度濃 度 可 達10 ~600 Bq·kg-1[3];澳 大 利亞鋁土礦中238U 活度濃度為60~300 Bq·kg-1、232Th 活度濃度為40~800 Bq·kg-1[4]。但我國當前對鋁土礦開發利用過程放射性影響研究較少。

目前世界上95%的鋁業公司都在使用拜耳法生產氧化鋁[5],該方法在行業內具有代表性。 因此, 針對我國采用拜耳法生產的某鋁土礦開發利用企業開展研究。 通過現場踏勘和放射性水平調查, 揭示采礦工程、 選礦工程、 氧化鋁生產環節放射性特征, 明確影響程度, 提出對工作人員及環境的輻射防護建議, 可為同類項目實施過程保障人員健康和環境安全提供重要借鑒。

1 項目依據

現階段我國尚未頒布專門針對鋁土礦開發利用輻射防護的標準, 在全面梳理現有相關標準基礎上, 選取如下標準作為評估的參考依據: 《有色金屬礦產品的天然放射性限值》(GB 20664—2006)[6]、《鈾礦地質輻射環境影響評價要求》(EJ/T 977—95)[7]、《污水綜合排放標準》(GB 8978—1996)[8]。

主要標準限值見表1。

2 源項分析

該鋁土礦開發利用企業生產工藝包括采礦工程、 選礦工程、 氧化鋁生產等。 為揭示放射性影響特征, 首先針對這些環節的放射性源項開展分析。

2.1 采礦工程

根據礦區地質特點、 礦體賦存條件等特征, 該企業的鋁土礦采用露天機械開采、 公路-汽車(鏟運機)開拓運輸。對工作人員的放射性影響主要為氡氣(222Rn)、釷射氣(220Rn)吸入產生的內照射和γ 外照射。 此外, 原礦在采區與洗礦廠之間運輸過程如發生灑落等現象,可能對周圍環境產生一定影響。

2.2 選礦工程

鋁土礦選礦采用先洗后破, 二洗一手選(泥團)、 三洗一手選洗礦和三段一閉路的破碎工藝流程。 選礦工程與輻射相關的工藝環節主要為精礦堆存和排泥庫。 精礦和黃泥釋放氡氣(222Rn)、釷射氣(220Rn),并對工作人員產生γ 外照射; 選礦廠底流送入排泥庫沉淀澄清后,澄清水可能存在放射性異常。

2.3 氧化鋁生產

氧化鋁生產采用拜耳法。 首先在高溫高壓條件下以NaOH 溶液溶出鋁土礦, 使其中的氧化鋁水合物反應得到鋁酸鈉溶液, 鐵、硅等雜質進入赤泥; 向徹底經過分離赤泥后的鋁酸鈉溶液添加藥劑, 在不斷攪拌和逐漸降溫的條件下進行分解, 析出氫氧化鋁, 并得到含大量氫氧化鈉的母液; 母液經過蒸發濃縮后再返回用于溶出新一批鋁土礦; 氫氧化鋁經焙燒脫水后得到產品氧化鋁[9]。

與輻射相關的工藝環節主要為均化庫、磨礦車間、 赤泥堆場和生產廢水。 均化庫、磨礦車間礦石粉塵及赤泥釋放氡氣(222Rn)、釷射氣(220Rn),并會對工作人員產生γ 外照射;赤泥沉降水、生產廢水可能存在放射性異常。

3 放射性調查

伴生放射性鋁土礦都或多或少含有天然放射性物質, 因此根據各工藝流程源項分析及潛在影響,各生產環節放射性調查內容為γ輻射劑量率、222Rn/220Rn 濃度、 物料中放射性核素活度濃度。

3.1 γ 輻射劑量率

對該鋁土礦開發利用企業各生產環節完成了百余個γ 輻射劑量率測量, 包括采礦工程露天采場的原礦和表土、 選礦工程選礦廠精礦和排泥庫黃泥、 氧化鋁生產環節均化庫精礦、赤泥堆場赤泥等,測量結果見表2。

其中采礦工程分為3 個期次, 分別為一期工程、 二期工程、 三期工程, 為便于期次內縱向比較和期次間橫向比較, 測量了各期次原礦、 表土的γ 輻射劑量率。 針對3 個期次的采礦工程, 設置三期選礦工程。 氧化鋁生產環節則根據工藝流程和實際生產布置,以主要車間為對象進行測量。

采礦工程各期次間原礦γ 輻射劑量率基本處于同一水平; 表土略低于原礦, 在本底漲落范圍內。 原礦γ 輻射劑量率高于當地本底值, 最高值分別約為本底高值的2.3、2.2和2.3 倍。

選礦工程各期次精礦γ 輻射劑量率總體處于同一水平, 高于當地本底值, 最高值分別為本底高值的1.9、1.8 和2.3 倍。排泥庫γ輻射劑量率低于選礦廠存礦點, 總體在本底漲落范圍內。

氧化鋁生產環節中均化庫、 赤泥堆場γ輻射劑量率高于當地本底值, 最高值分別為本底高值的1.8、2.9 倍。 磨礦車間、 產品過濾車間等工藝環節γ 輻射劑量率在本底漲落范圍內。

主要生產環節原礦及精礦γ 輻射劑量率雖然高于當地本底值, 但大部分測值低于《鈾礦地質輻射環境影響評價要求》(EJ/T 977—95)。

3.2 222Rn、 220Rn 濃度

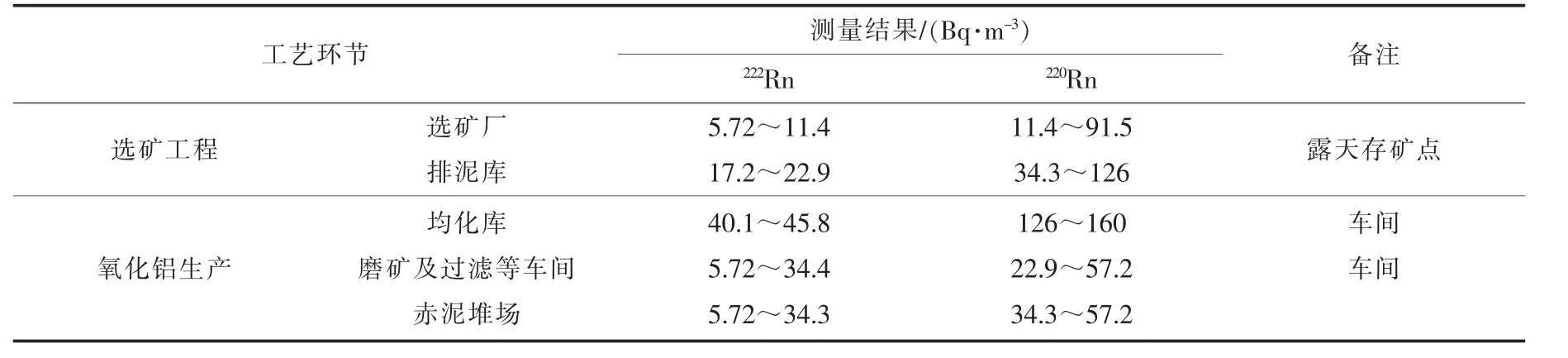

針對各生產環節, 根據實際生產情況及測量可達性條件, 在進行γ 輻射劑量率測量的同時, 完成數十個222Rn、220Rn 濃度測量,結果見表3。

表2 主要生產環節γ 輻射劑量率測量結果Table 2 Measured results of gamma radiation dose rate in main production area

表3 主要生產環節222Rn、 220Rn 濃度測量結果Table 3 Measured results of 222Rn, 220Rn concentration of main production areas

選礦廠222Rn 濃度為5.72~11.4 Bq·m-3,220Rn濃度為11.4~91.5 Bq·m-3,220Rn 濃度最高約為222Rn 的16 倍。 排泥庫222Rn 濃度為17.2~22.9 Bq·m-3,220Rn 濃度為34.3~126 Bq·m-3,220Rn 濃度最高約為222Rn 的7 倍。選礦工藝主要環節220Rn 濃度高于222Rn。

氧化鋁生產各工藝環節222Rn 濃度為5.72 ~45.8 Bq·m-3,220Rn 濃 度 為22.9 ~160 Bq·m-3,220Rn 濃度最高約為222Rn 的10 倍。均化庫222Rn、220Rn 濃度水平相對較高, 其次為赤泥堆場; 產品過濾車間、 赤泥過濾車間通風條件較好,測值水平相對較低。

3.3 物料核素含量

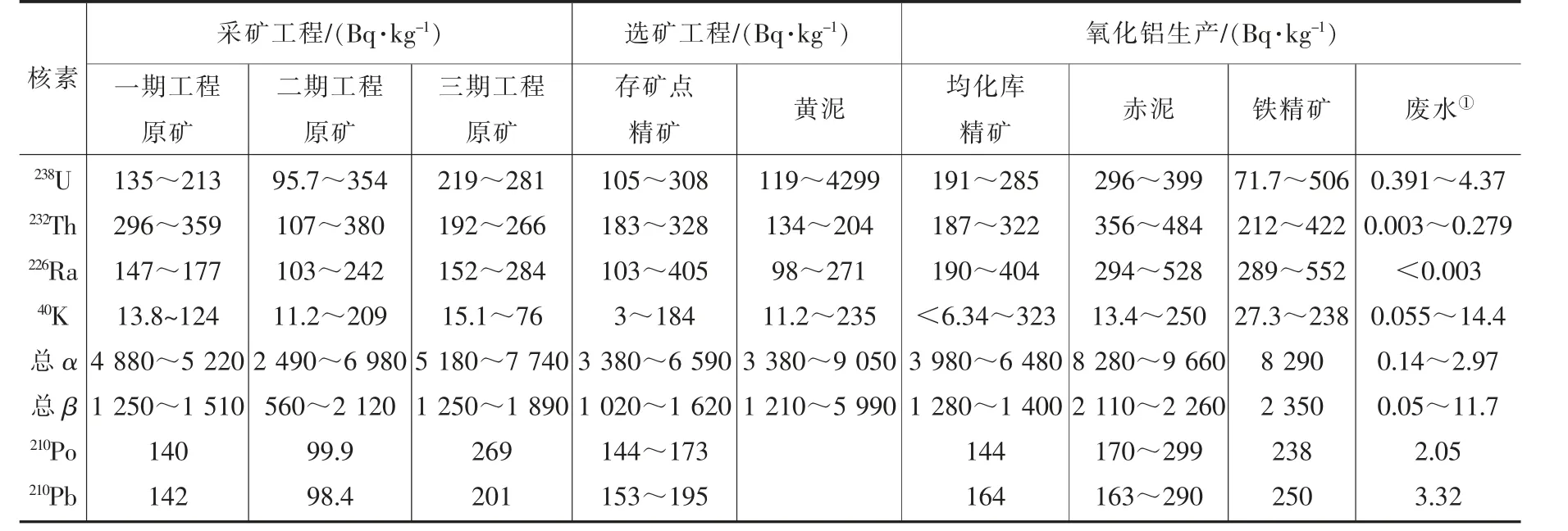

對各生產環節的主要物料進行取樣、 分析測試: 包括采礦工程各期次原礦, 選礦工程存礦點精礦、 排泥庫黃泥, 氧化鋁生產環節均化庫精礦、赤泥、鐵精礦、廢水(赤泥沉降水、工業廢水處理站處理后廢水),共百余個樣品。各物料放射性核素含量見表4。

采礦工程: 原礦中238U、232Th 和226Ra 活度濃度總體高于當地本底值,40K 活度濃度在本底漲落范圍內。表土中238U、232Th、226Ra 活度濃度低于原礦。

選礦工程: 精礦中238U、232Th 和226Ra 活度濃度高于當地本底值,40K 活度濃度總體在本 底 漲 落 范 圍 內。238U、232Th、226Ra、40K、210Pb 和210Po 活度濃度低于《有色金屬礦產品的天然放射性限值》(GB 20664—2006)。 黃泥樣品中238U、232Th、226Ra 活度濃度總體低于精礦,但部分測點高于當地本底值。

氧化鋁生產環節:均化庫精礦238U、232Th和226Ra 活度濃度高于當地本底值。Al(OH)3、Al2O3、 鐵精礦等礦產品中, 鐵精礦放射性水平較高,但低于《有色金屬礦產品的天然放射性 限 值》(GB 20664—2006)。 赤 泥 中238U、232Th 和226Ra 活度濃度水平總體高于均化庫精礦, 亦高于當地本底值。 赤泥沉降水放射性水平相對較高,210Po、210Pb 活度濃度分別為2.05、3.32 Bq·L-1。

表4 主要生產環節物料核素分析測試結果Table 4 Nuclide analysis results of main production areas

4 放射性特征

根據主要生產環節放射性調查結果, 總結采礦工程、 選礦工程、 氧化鋁生產環節放射性特征, 提出全流程放射性指數概念,以便于對各環節放射性水平進行歸一化比較。

4.1 采礦工程

原礦γ 輻射劑量率高于本底值, 表土γ輻射劑量率水平低于原礦。參考《鈾礦地質輻射環境影響評價要求》(EJ/T 977—95), 鈾礦地質勘探設施退役后γ 輻射劑量率扣除本底應不超過17.4×10-8Gy·h-1,原礦γ 輻射劑量率雖然高于本底值,但大部分測值低于《鈾礦地質輻射環境影響評價要求》(EJ/T 977—95)。

原礦中238U、232Th、226Ra 活度濃度總體高于本底值, 但在前文提到的世界各地原料鋁土礦核素活度濃度[3]范圍內。原礦中238U 活度濃度基本與澳大利亞鋁土礦[4]處于同一水平、232Th 活度濃度低于澳大利亞鋁土礦。

表土中238U、232Th、226Ra 活度濃度水平低于原礦。

4.2 選礦工程

選礦廠精礦γ 輻射劑量率總體處于同一水平,高于本底值,但大部分測值低于《鈾礦地質輻射環境影響評價要求》(EJ/T 977—95)。排泥庫黃泥的γ 輻射劑量率水平低于選礦廠精礦, 在本底漲落范圍內。 選礦工藝主要環節220Rn 濃度高于222Rn 濃度。

選礦廠精礦中238U、232Th、226Ra 活度濃度總體高于本底值。黃泥中238U、232Th、226Ra 活度濃度低于選礦廠精礦, 部分測點高于本底值。

4.3 氧化鋁生產

赤泥堆場γ 輻射劑量率水平最高、 其次為均化庫精礦, 均高于本底值; 磨礦車間、產品過濾車間等工藝環節γ 輻射劑量率在本底漲落范圍內。除赤泥外,氧化鋁生產環節γ輻射劑量測值低于《鈾礦地質輻射環境影響評價要求》(EJ/T 977—95)。

均化庫222Rn、220Rn 濃度相對較高, 其次為赤泥堆場。 氧化鋁生產主要工藝環節220Rn濃度高于222Rn 濃度。

均化庫精礦、赤泥中238U、232Th、226Ra 活度濃度水平總體高于本底值; 鐵精礦238U、232Th、226Ra、40K、210Pb、210Po 活 度 濃 度 低 于《有色金屬礦產品的天然放射性限值》(GB 20664—2006)。

赤泥沉降水放射性水平相對較高; 處理后廢水中238U、總α 濃度偏高。

4.4 全流程放射性指數

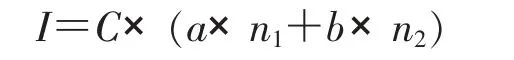

根據放射性特征分析, 為便于綜合比較各生產環節放射性影響程度, 確定優先關注點, 將生產全流程放射性水平進行歸一化處理。提出放射性指數(I)概念,以放射性指數大小表征放射性影響關注度。

式中:I—放射性指數;C—特定核素活度濃度平均值,Bq·kg-1;a—測值中超本底數值比例,%; b—測值中異常數值比例,%; n1、n2—各自權重。

根據上述公式計算各238U、232Th、226Ra 及各工藝環節放射性指數 (表5)。 各核素在各工藝環節的含量, 超出本底部分權重按30%計、異常部分權重按70%計。放射性核素按影響重要程度排序為226Ra、238U、232Th, 需首要關注環節為赤泥堆場, 其次為選礦廠、 鐵精礦車間、均化庫。

5 鋁土礦開發利用中的輻射防護

針對工藝流程特點及主要生產環節放射性特征, 鋁土礦開發利用應從如下方面進行一般性的有效輻射防護。

5.1 工作人員防護措施

工作人員避免在工作場所進餐, 注意保護皮膚的清潔完整。 選礦、 氧化鋁生產環節工作人員應穿戴防護用品(如穿工作服,戴手套、口罩等)并經常清洗,防護用品不帶回生活區。加強均化庫通風。

表5 放射性核素含量及工藝環節放射性指數分布Table 5 Radioactive nuclide quantity and radioactive index distribution of main production areas

5.2 礦石等運輸防護措施

原礦、 礦石和廢渣(赤泥等)在運輸過程中應有防撒漏、 防揚塵的措施, 在運輸起點和終點之間, 不進行裝卸作業, 不允許搭載其他無關人員。 對于運輸設施(槽車等)應嚴加管理和維護,杜絕交通事故的發生。

5.3 廢水處理措施

赤泥沉降水和處理后廢水放射性指標相對偏高, 后續生產中需定期監測, 并確保廢水全部回用,不外排。

5.4 廢渣污染防治措施

赤泥防護是重點和難點, 密切跟蹤關于赤泥的審管要求并確保赤泥壩穩定性。 后續開展進一步深入研究確定赤泥、 廢水處理沉渣等廢渣的放射性篩選水平。

6 結論

通過對鋁土礦開發利用過程中采礦、 選礦、 氧化鋁生產環節放射性水平綜合測量及全面分析可知, 上述環節個別部位有放射性水平較高的特征, 但總體低于所選擇的參考標準。 同時通過分析篩選出開發利用過程可能存在潛在放射性異常及需要重點關注的區域。

1)各環節物料中,赤泥放射性水平相對較高。 后續生產過程中需加強跟蹤監測及進一步評估。

2)個別黃泥樣品活度濃度偏高,選礦廠濃縮池底流送入排泥庫沉淀澄清后, 應考慮增設澄清水放射性處理工序并定期檢測。

3)生產過程中針對氧化鋁生產環節的廢水處理沉渣加強監測,妥善處理。