復合材料板簧連接結構的匹配設計方法*

柯 俊,史文庫,袁 可,周 剛

(1.浙江理工大學,浙江省現代紡織裝備重點實驗室,杭州 310018; 2.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022;3.南京依維柯汽車有限公司,南京 210028; 4.寧波華翔汽車零部件研發有限公司,寧波 315033)

前言

隨著排放標準的不斷升級和節能減排的迫切需要,輕量化已經成為汽車發展的重要趨勢。復合材料板簧的輕量化效果顯著,綜合性能明顯優于鋼板彈簧,具有良好的應用前景。復合材料板簧的連接結構是復合材料板簧總成的薄弱區域。如何對復合材料板簧的連接結構進行科學的匹配設計,是復合材料板簧推廣應用過程中的瓶頸問題。目前,國內外學者已對復合材料板簧接頭結構選型、接頭結構強度、疲勞性能及其影響因素進行了研究。根據相關研究結果,綜合應用螺栓連接、膠接連接和較小配合間隙的接頭結構強度、可靠性更高[1-4]。

本文中以某輕型客車復合材料板簧的接頭結構和中部連接結構為研究對象,提出涵蓋載荷計算、結構匹配設計、強度校核和鋪層方案匹配設計及優化的系統匹配設計方法,并通過試驗驗證了所設計連接結構的可靠性,為類似工程問題提供了參考。

1 極限載荷分析

由于ADAMS軟件在汽車動力學分析領域具有顯著的優勢[5-6],因此采用ADAMS軟件建立某輕型客車的虛擬樣機模型,如圖1所示。

圖1 某輕型客車的整車虛擬樣機模型

對多剛體模型,ADAMS軟件采用質心在慣性參考系中的笛卡爾坐標和反映剛體方位的歐拉角作為廣義坐標,采用拉格朗日乘子法建立模型的動力學方程,其一般形式[7]為

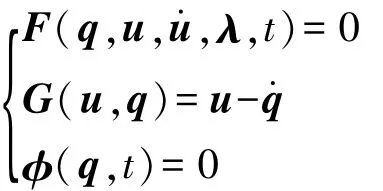

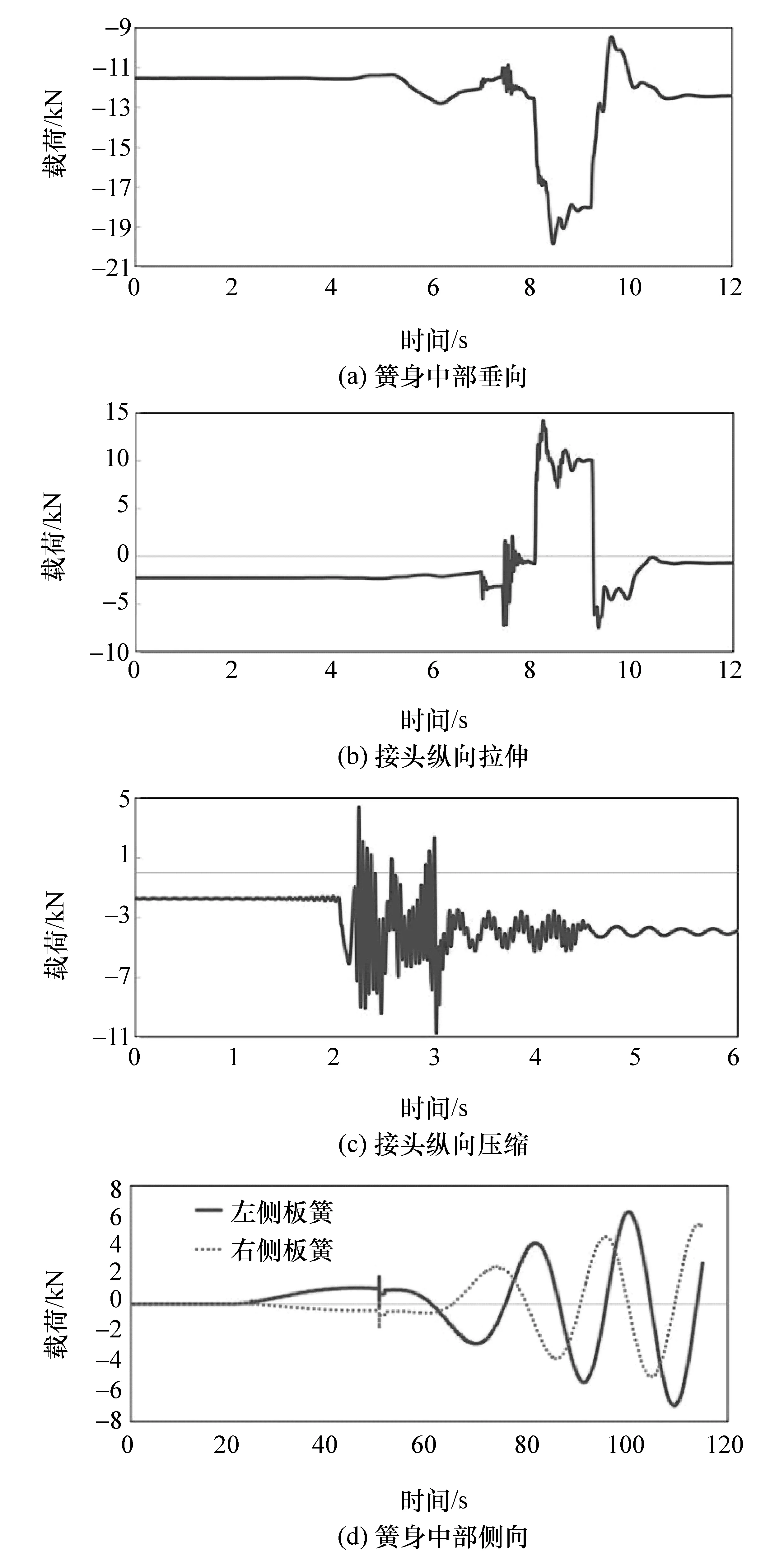

式中:q為廣義坐標列陣;u為廣義速度列陣;λ為約束反力及作用力列陣;F為系統動力學微分方程及用戶定義的微分方程;G為描述非完整約束的方程列陣;φ為描述完整約束的代數方程列陣。ADAMS軟件利用上述動力學方程對模型進行動力學分析,并通過后處理模塊提取特定結構的載荷信息。利用建立的整車虛擬樣機模型對某輕型客車在服役過程中可能出現的極限工況進行動力學仿真,仿真得到的板簧連接結構在極限工況下的載荷時間歷程如圖2所示。

根據圖2,單一連接結構在垂向、縱向拉伸、縱向壓縮和側向方向上的極限載荷分別為10.0,14.5,11.0和3.5 kN。考慮到仿真誤差,需在仿真極限載荷基礎上乘以一個安全系數。安全系數通過下式計算確定[8]:

圖2 板簧連接結構在極限工況下的載荷時間歷程

式中:K0為基本安全系數,由于設計時以材料的破壞強度為強度極限,因此K0=1.3;K1為材料特征值的可靠性系數,由于材料參數可靠,因此K1=1;K2為用途及重要性系數,由于接頭破壞可能傷害多人,因此K2=1.2;K3為載荷計算偏差系數,由于采用整車多體動力學模型來提取載荷,因此K3=1;K4為結構計算的精確度系數,由于采用有限元方法來校核,因此K4=1;K5為沖擊載荷系數,由于計算中已取沖擊的極限值,因此K5=1;K6為材料特性分散系數,由于采用高壓RTM工藝制作的產品性能比較穩定,因此K6=1。經計算,K=1.56。因此,板簧接頭垂向、縱向拉伸、縱向壓縮及側向的極限載荷分別取15.60,22.62,17.16和 5.46 kN。

2 結構匹配設計

2.1 接頭結構匹配設計

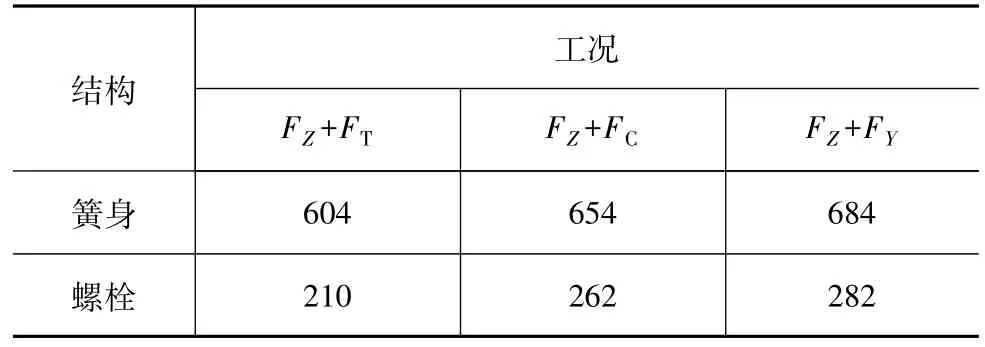

綜合考慮可靠性、工藝性和生產成本,選用如圖3所示的接頭類型。雖然該結構引入了鉆孔因素,但該結構制造成本低、可靠性高且裝配方便。由于單剪接頭受載時會產生偏心載荷,因此在該接頭結構中設置了兩個對稱的螺栓連接。為進一步提高接頭強度,在簧身與金屬接頭之間引入粘接連接,使該接頭結構具備混合連接的特征。

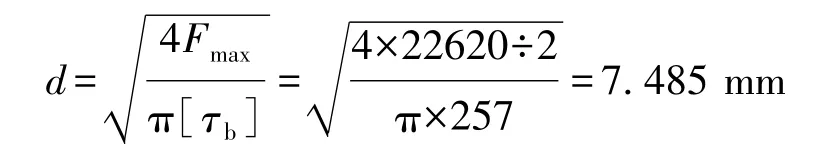

復合材料的擠壓破壞屬于局部破壞,不會引起連接結構的整體性破壞,因此應使螺栓連接僅發生擠壓破壞,這就要求螺栓對孔壁產生擠壓效果,且需要螺栓承受剪切力。因此,選用安全等級為10.9級的40Cr鋼鉸制孔螺栓(許用剪切應力為257 MPa),則螺栓剪切面的直徑d為

圖3 接頭的總體結構

因此,M8螺栓即能滿足強度要求。由于增大螺栓直徑可加大孔壁受力面,提高接頭的安全冗余,因此保守地選取M10鉸制孔螺栓,對應鉆孔直徑為11 mm,螺栓的安全系數達到了7.56。

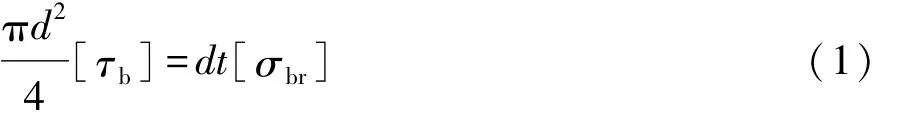

對復合材料孔壁,其最理想的破壞模式是螺栓的剪切破壞與簧身孔壁的擠壓破壞同時發生,即

式中:d為螺栓直徑,d=11 mm;t為簧身端部的厚度,根據剛度匹配設計結果確定,t=19 mm;[σbr]為復合材料的許用擠壓強度。根據式(1),[σbr]≈117 MPa,即選用 M10鉸制孔螺栓后,只要[σbr]≥117 MPa,螺栓的剪切破壞就會早于簧身孔壁的擠壓破壞。E玻璃纖維/聚氨酯復合材料的縱向壓縮強度為832 MPa,即使考慮較高的強度折減系數4,其許用擠壓強度也遠大于117 MPa。因此,簧身孔壁的強度滿足要求。

為防止螺栓連接產生沿簧身寬度方向的附加應力,進而削弱接頭的抗剪劈強度,接頭的螺栓連接采用過渡配合。

接頭復合材料簧身部分的正視圖如圖4所示。其中,標出具體值的幾何參數根據與鋼板彈簧互換性的要求確定,待定的幾何參數有端距e、邊距Sw和間距S。

圖4 接頭的幾何參數

結構尺寸參數的配置是復合材料連接破壞形式的重要影響因素。為使接頭破壞形式朝著擠壓破壞的趨勢發展,端距與孔徑之比e/d一般應大于3[8]。考慮到復合材料簧身端部主要為0°鋪層,抗剪劈能力很弱,保守地取e=60 mm。此外,簧身端部的破壞形式主要是兩螺栓孔之間區域的纖維斷裂破壞[4],如圖4中矩形區域所示。因此,應使S的取值盡量大,以提高兩螺栓孔之間區域的強度儲備。綜合考慮上述因素,取Sw=15 mm,S=19 mm。

由于開孔復合材料層合板的疲勞失效機理復雜,相關理論的待定材料參數較多,很難應用于工程實際。因此,應通過校核接頭強度的方式來保證接頭的疲勞可靠性。常用的復合材料強度準則包括最大應力準則、最大應變準則、Tsai-Wu準則和Hashin準則等。其中,最大應力準則在工程實際中的應用最為廣泛。該準則認為復合材料在復雜應力狀態下發生破壞是由于其中某個應力分量達到了材料相應的基本強度值,其判據式為

式中 XT,XC,YT,YC和 SXY分別為復合材料的縱向拉伸強度、縱向壓縮強度、橫向拉伸強度、橫向壓縮強度和層間剪切強度。在該準則中,只要其中一個不等式不滿足,則認為復合材料已經失效。由于板簧接頭的受力條件非常惡劣,從設計角度不允許接頭中出現任何局部破壞和強度退化的現象。因此,簧身接頭區域應表現為線彈性,采用最大應力準則對接頭進行強度校核不但簡便易行,而且能使設計的接頭結構偏安全。

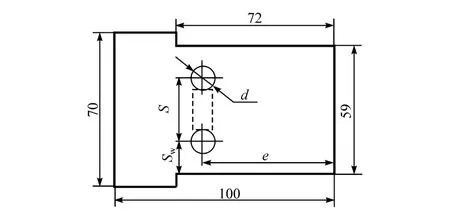

為對接頭開孔區域的強度進行全面的校核,采用ABAQUS軟件建立了接頭結構的有限元模型,通過有限元模擬獲取極端復合工況下接頭簧身和螺栓的最大應力值,如表1所示。其中,FZ,FT,FC和FY分別為接頭垂向、縱向拉伸、縱向壓縮和側向的極限載荷。根據表1,各極端復合工況下簧身和螺栓的應力均遠低于相應材料的強度極限,說明接頭強度滿足設計要求。

表1 各復合工況下簧身和螺栓的最大應力MPa

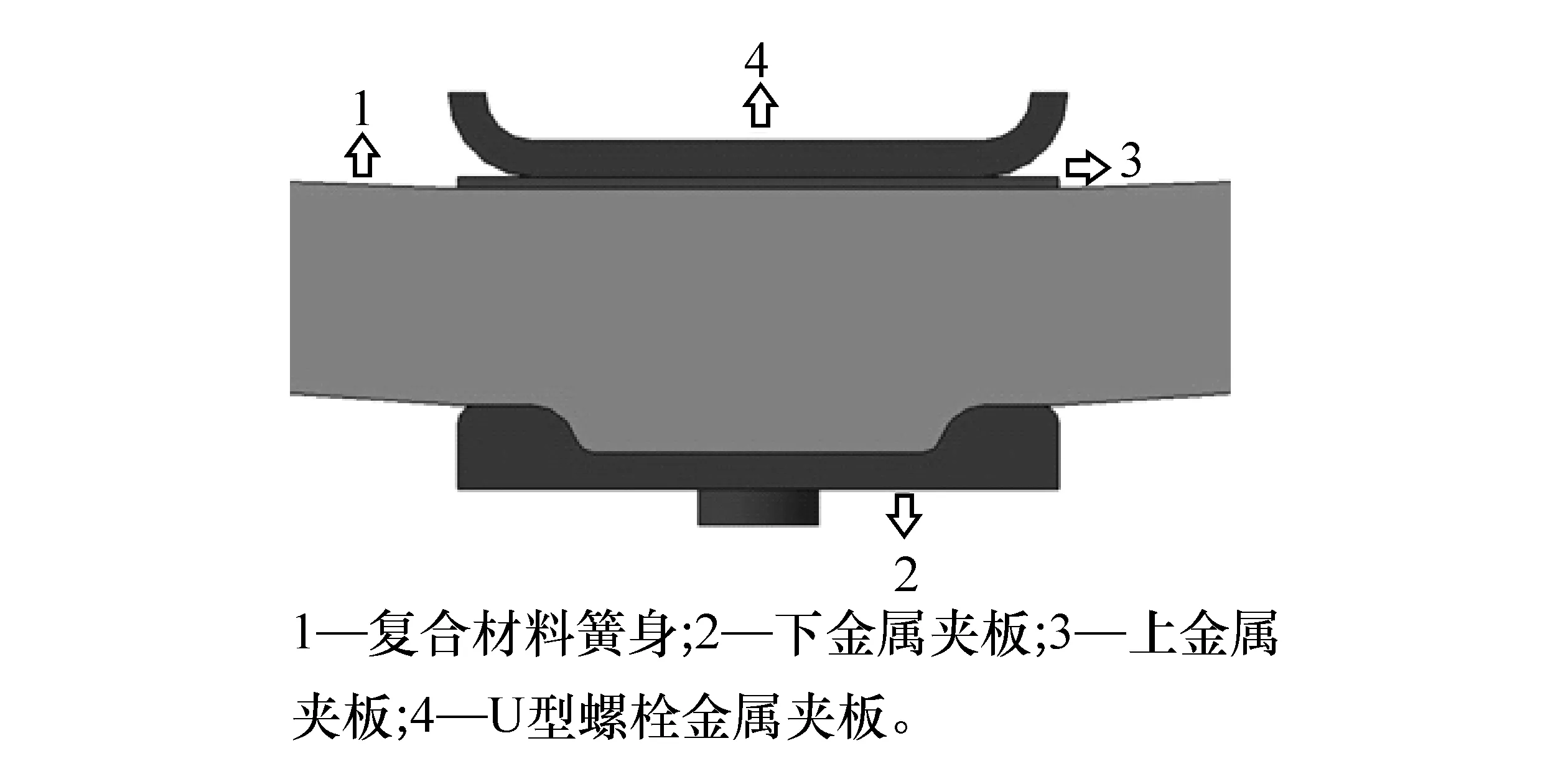

2.2 中部連接結構匹配設計

設計的復合材料板簧中部連接結構如圖5所示,相關結構尺寸根據材料力學進行強度校核即可。由于纖維增強樹脂基復合材料的比模量高于彈簧鋼,當復合材料板簧和鋼板彈簧具有相同的剛度時,復合材料板簧的厚度會小于鋼板彈簧,這將導致車身高度的降低并影響整車性能。因此引入了下金屬夾板。下金屬夾板具有分別與簧身凸臺和板簧安裝座中心螺栓定位孔相配合的凹凸面和凸臺,從而保證板簧裝車時的定位并傳遞縱向和側向載荷,同時補足車身高度。

圖5 復合材料板簧中部連接結構設計方案

3 鋪層方案設計與優化

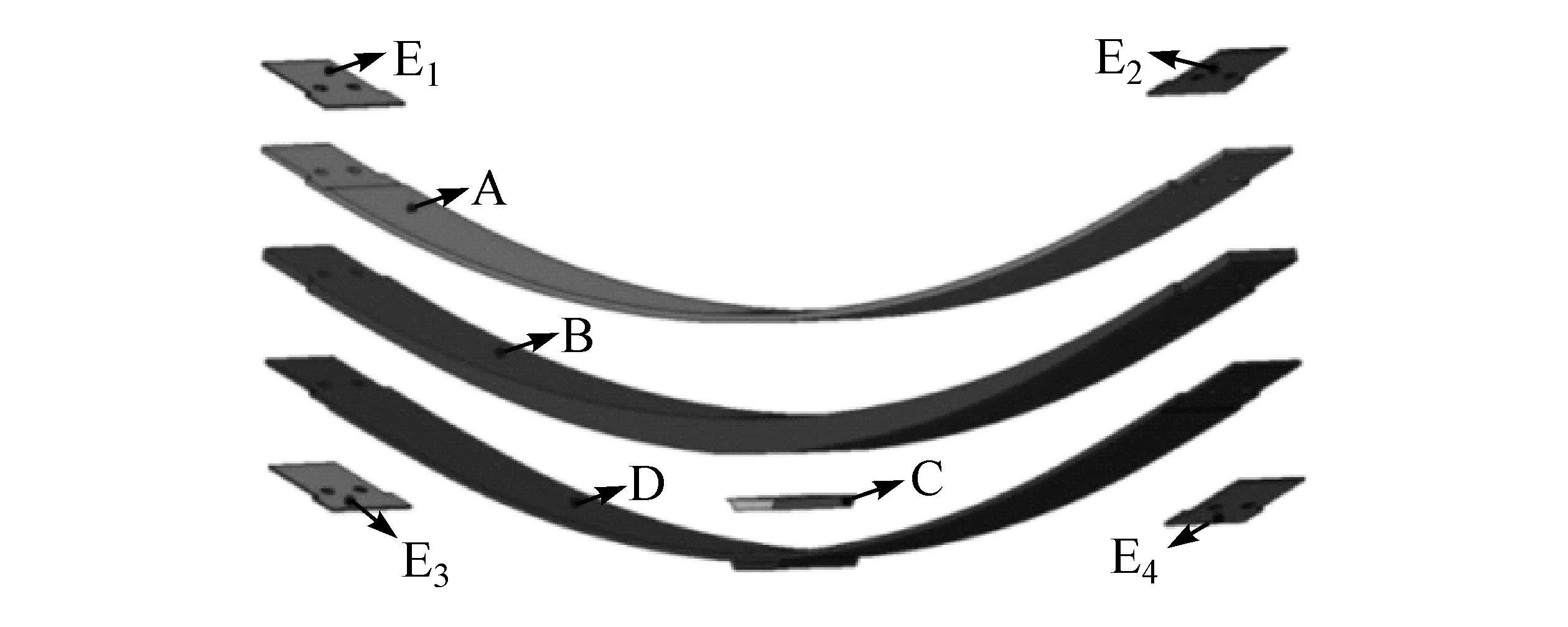

3.1 復合材料板簧總體鋪層方案概述

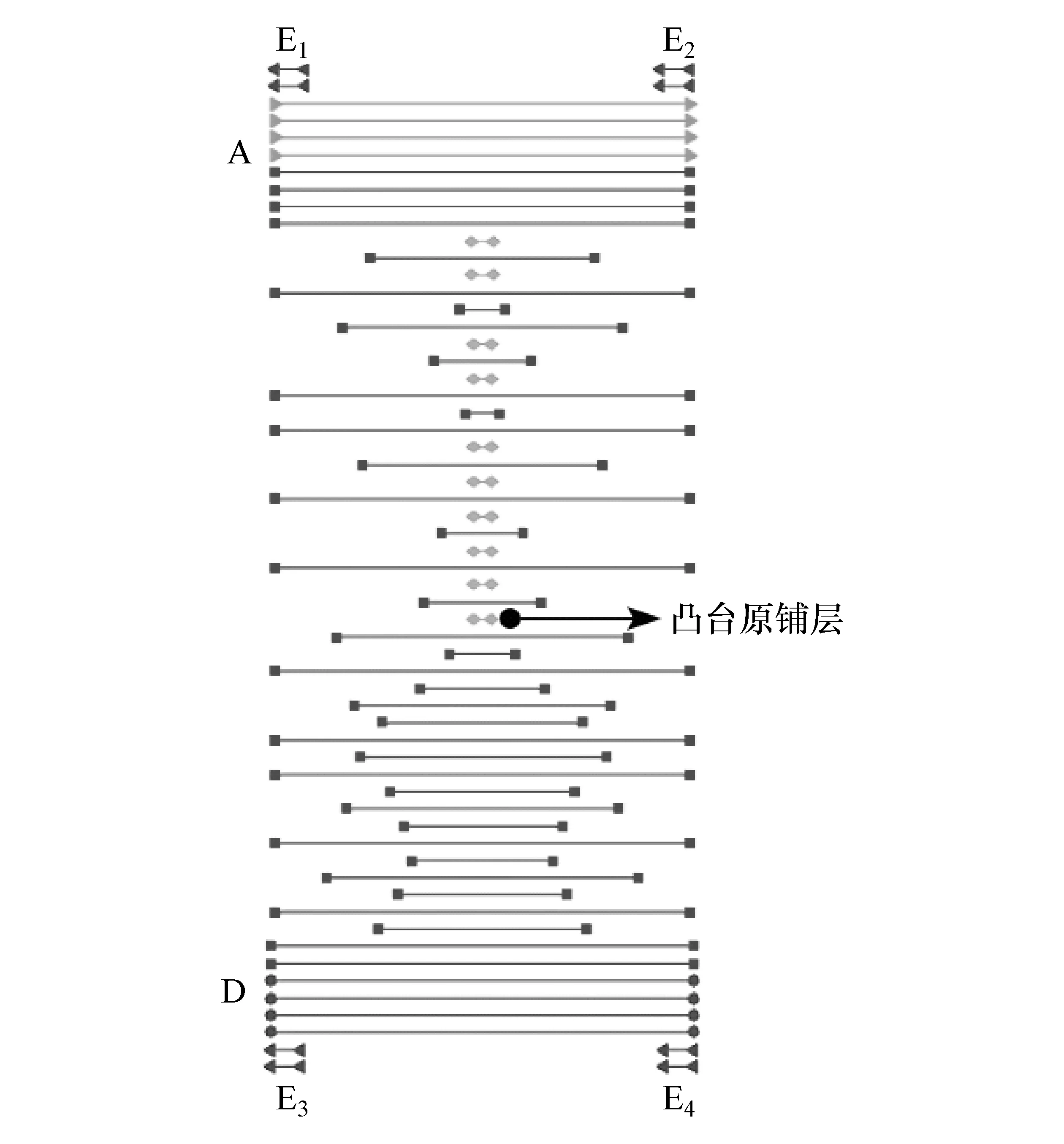

復合材料板簧的總體鋪層方案如圖6所示。其中,區域A為7層等長的長鋪層,區域B為32層長短交錯鋪層,區域C為10層短鋪層,用于構成中部凸臺結構,區域D為6層等長的長鋪層。為增加接頭強度,在簧身端部設置區域E。除區域E外,其他鋪層均為0°鋪層。

圖6 復合材料板簧總體鋪層方案的區域構成

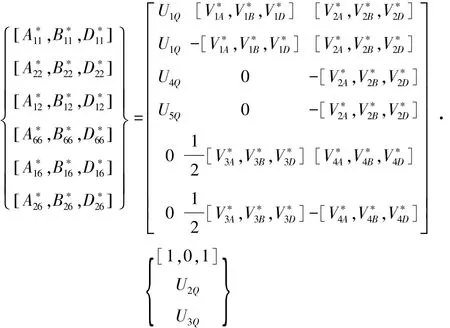

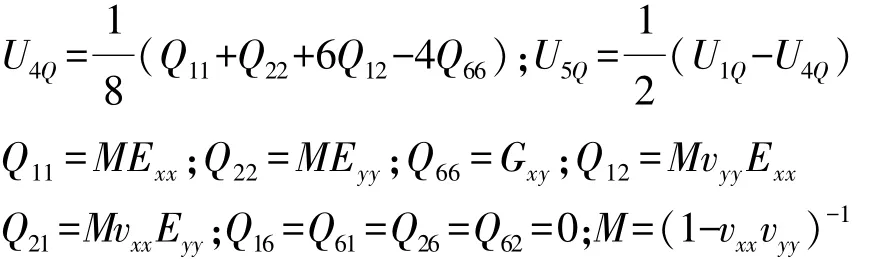

上述鋪層方案根據復合材料板簧的剛度設計目標確定。首先利用拋物線金屬板簧設計理論來初步確定復合材料板簧的總體尺寸及鋪層框架。然后,參考經典層合板理論,采用下式計算復合材料板簧各橫截面的正則化剛度系數[9]:

其中:

式中:n為第i個橫截面的鋪層數量;θk為該橫截面中第k個鋪層的鋪層角度;zk為該橫截面中第k層鋪層的截面與該橫截面的幾何中心軸之間的距離;hi為第i個橫截面的厚度。利用計算得到的各橫截面的正則化剛度系數構造出各橫截面的柔度矩陣,然后通過柔度矩陣和各橫截面的已知載荷向量求出各橫截面的彎曲剛度,進而通過材料力學公式計算出具有特定鋪層方案的復合材料板簧的剛度值。若剛度計算值與設計值之間存在較大偏差,則通過增減區域A中鋪層數量的方式來調整復合材料板簧的剛度,使之滿足設計要求,從而最終確定各區域的鋪層數量。

3.2 接頭鋪層方案設計及優化

考慮到接頭區域0°鋪層的抗劈裂能力很弱,且鉆孔區域的增強纖維被切斷,嚴重削弱了接頭的可靠性,因此擬在原鋪層中引入強芯氈,并在強芯氈外側覆蓋2層與簧身鋪層連續的0°鋪層(方案A)。這是因為強芯氈是各向同性材料,理論上可有效提升鉆孔區域的抗剪劈破壞能力。

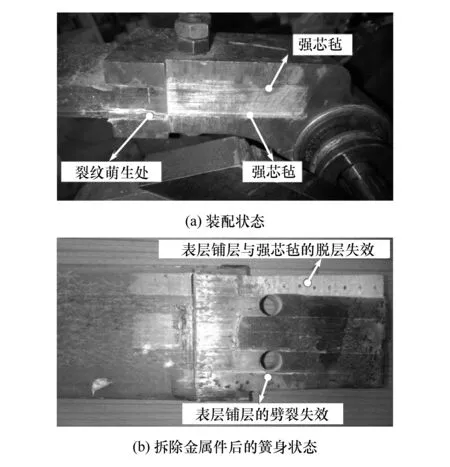

為考察方案A對接頭可靠性的優化效果,按照鋼板彈簧臺架疲勞試驗標準對采用方案A的復合材料板簧樣件實施臺架疲勞試驗。在試驗初期階段,在強芯氈附近即出現了可見的初始裂紋。隨著載荷循環次數的增加,該裂紋向簧身快速擴展,在經過3萬次載荷循環后,樣件簧身發生整體分層失效,試驗終止,相關相片如圖7所示。根據圖7(a),接頭區域的裂紋萌生于強芯氈末端。這是由于強芯氈與接頭原鋪層的玻璃纖維是間斷的,兩者之間僅靠樹脂傳遞載荷。同時,強芯氈鋪層的彎曲模量為1 GPa,而玻璃纖維鋪層的彎曲模量為2.7 GPa,彎曲模量的巨大差異導致兩者之間的樹脂產生了很大的內應力,導致裂紋萌生。根據圖7(b),簧身螺栓孔附近出現了表層鋪層劈裂失效和表層鋪層與強芯氈的脫層失效,這說明強芯氈與玻璃纖維之間的界面強度不足,且單向纖維在鉆孔附近容易發生劈裂破壞。因此,在接頭鋪層設計中應遵循如下原則:0°鋪層極易發生劈裂破壞,必須進行補強;應避免鋪層的間斷;補強材料不但要與原有鋪層之間具有足夠高的界面強度,還要與原有鋪層的彎曲模量盡量接近。

圖7 采用方案A的接頭失效形式

基于上述原則,提出如下優化方案:在原鋪層上下表面分別設置2層E玻璃纖維平紋布(方案B)。這是因為E玻璃纖維平紋布具有正交各向同性,也能有效提高鉆孔區域的抗剪劈破壞能力,且與E玻璃纖維/聚氨酯復合材料模量相近,既不改變原有鋪層的連續性,還會與聚氨酯樹脂形成高強度的界面。為考察方案B的優化效果,對采用方案B的復合材料板簧樣件實施臺架疲勞試驗,試驗方案與方案A相同。試驗結果表明,復合材料板簧總成樣件在承受9萬次載荷循環(鋼板彈簧裝車要求為8萬次載荷循環)后,接頭結構未出現異常現象,說明優化效果良好。

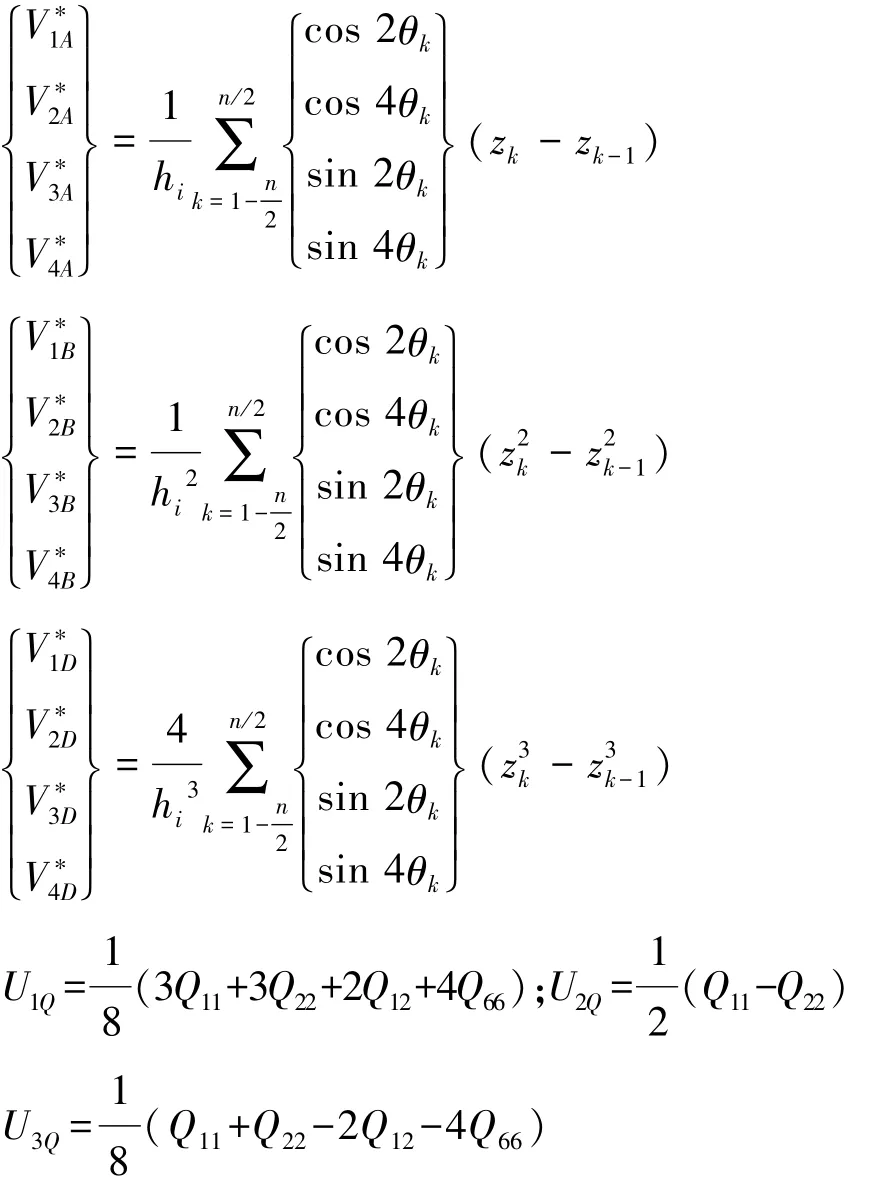

3.3 中部連接結構鋪層方案設計及優化

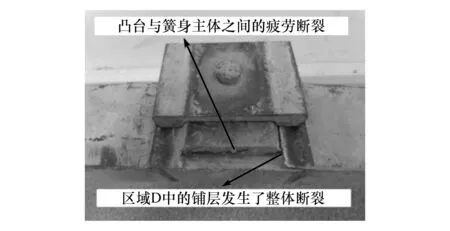

在前期裝車道路試驗過程中,采用圖6所示鋪層方案的復合材料板簧在簧身中部凸臺處(區域C)出現了疲勞失效現象,如圖8所示。根據圖8,凸臺與簧身主體之間發生了疲勞斷裂,且區域D的鋪層發生了整體斷裂。這是由于區域C的10層短鋪層形成了獨立的內部結構,導致復合材料板簧與車橋之間的載荷只能通過區域D的連續長鋪層及區域C與區域B之間的層間樹脂來傳遞,導致凸臺的疲勞壽命不足。因此,在現有鋪層方案的基礎上,將區域C中的短鋪層分別插入區域B中的較長鋪層內,并被相鄰長鋪層所包夾,如圖9所示。當區域C的所有鋪層均插入區域B之后,由于模具空間一定,區域A、區域B和區域D的原有鋪層在凸臺上方的區段隨之下移,最終實現對凸臺空間的有效填充。該鋪層方案不但消除了凸臺中獨立的內部鋪層結構,而且在凸臺與簧身主體的連接面上布置了很多與簧身鋪層一體的連續增強纖維,使載荷主要通過連續的增強纖維傳遞至簧身,進而極大地增強凸臺的疲勞壽命。

圖8 復合材料板簧中部連接結構的疲勞失效形式

圖9 復合材料板簧最終鋪層方案示意圖

4 連接結構可靠性試驗驗證

為針對性地驗證所設計連接結構的疲勞可靠性,按照鋼板彈簧臺架疲勞試驗標準對采用圖9所示鋪層方案的復合材料板簧樣件進行臺架疲勞試驗,如圖10和圖11所示。在垂向載荷疲勞試驗中,對復合材料板簧樣件中部施加峰值為18.5 kN、谷值為1.16 kN、頻率為1.5 Hz的垂向壓縮正弦循環載荷。在縱向載荷疲勞試驗中,對復合材料板簧接頭施加拉伸峰值為22.5 kN、壓縮峰值為16 kN、頻率為1.5 Hz的縱向正弦循環載荷。試驗結果表明,設計的連接結構在54萬次垂向載荷循環和10萬次縱向載荷循環作用后,仍未出現疲勞破壞的現象,完全滿足裝車要求。

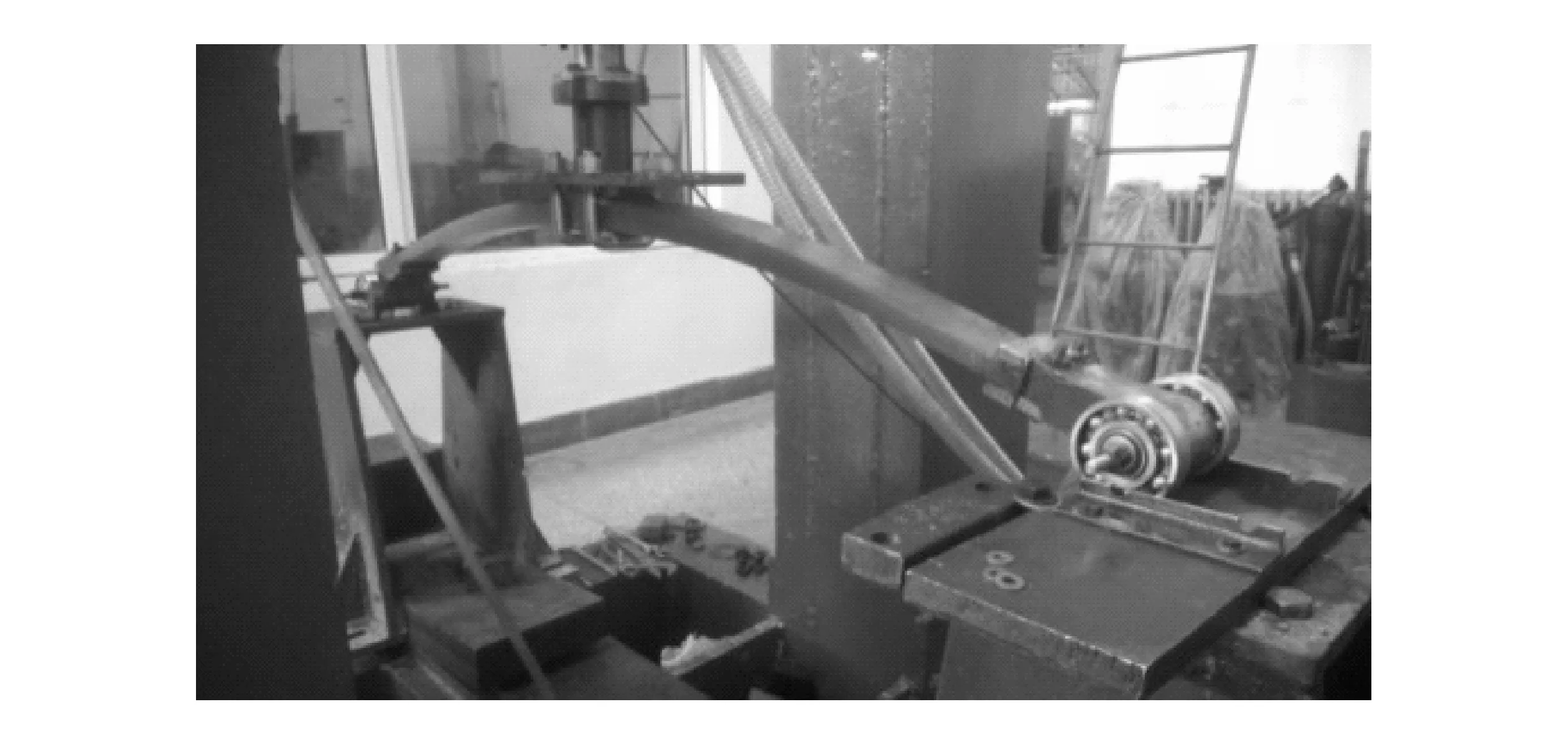

圖10 復合材料板簧連接結構垂向載荷疲勞試驗

圖11 復合材料板簧連接結構縱向載荷疲勞試驗

將復合材料板簧樣件安裝在某輕型客車樣車的后懸架中。對安裝有復合材料板簧的樣車進行道路可靠性試驗。試驗結果表明,在經過3 000山路和6 000 km強化壞路可靠性試驗后,復合材料板簧樣件的連接結構未出現異常,說明復合材料板簧連接結構的可靠性滿足裝車要求。

5 結論

(1)復合材料板簧的接頭結構應采用包括螺栓連接和粘接連接的混合連接方式,且螺栓連接應選用鉸制孔螺栓和過渡配合,通過設置局部增強鋪層能夠保證該類接頭的疲勞強度滿足裝車需要;

(2)在接頭結構鋪層設計中,應盡量避免鋪層在接頭區域的間斷,選用的補強材料不但要與簧身增強纖維具有足夠高的界面強度,還要與簧身復合材料的彎曲模量盡量接近;

(3)在中部連接結構鋪層設計中,應避免出現獨立鋪層結構,且須通過長短鋪層交錯的方式在凸臺與簧身主體之間的連接面上布置與簧身鋪層一體的連續鋪層,使凸臺處的載荷通過連續的增強纖維傳遞至簧身。