基于分析驅動設計的參數化白車身前端結構輕量化多目標優化*

張 帥,郭志軍,王傳青

(1.河南科技大學車輛與交通工程學院,洛陽 471003; 2.北京汽車股份有限公司研究院,北京 101300)

前言

汽車輕量化可以降低能源消耗,減少尾氣排放,起到保護環境的作用。汽車質量每減小100 kg,每升汽油可多行駛1 km[1]。白車身占整個汽車制造成本的60%,占汽車總質量的30%~40%,空載情況下,70%的油耗消耗在白車身上[2]。在碰撞事故中,正面碰撞發生概率占總事故的58%,乘員受傷的幾率約為39%[3]。在汽車正面碰撞的總能量中,車身前端結構吸收的能量約占80%[4]。因此在考慮正撞安全性能的前提下對白車身前端進行輕量化優化設計具有重要的意義。

隱式參數化模型可實現白車身板件形狀、厚度、整車尺寸等因素的改變,充分發揮白車身零部件承載、加強和吸能作用[5-6]。然而參數化白車身模型建模耗時較多、效率較低;采用白車身有限元模型無法提取形狀變量,降低輕量化減重空間;采用參數化白車身前端簡化模型又會出現碰撞安全性能精度較低、不滿足輕量化優化要求的問題。因此采用全新的方法將參數化的白車身前端模型與有限元后端模型組合在一起,對組合白車身前端模型進行輕量化優化,較好地解決了建模效率與輕量化減重空間的矛盾。組合白車身沒有簡化車身特征,從而保證了仿真精度,且因只建立了白車身前端的參數化模型,從而大幅度減少工作量。

傳統白車身優化方法以板件厚度、材料、整車尺寸等因素在考慮靜態剛度、低階模態和安全性的情況下對白車身進行輕量化優化。由于碰撞屬于非線性變形,傳統優化方式無法直接提取安全性能參數,不能實現“分析驅動設計”的理念[7-8]。本文中通過編輯批處理腳本文件直接讀取安全性能參數,提取碰撞后處理文件binout里面的離散值并擬合出加速度曲線和車門侵入量曲線,采用SAE1000算法濾除加速度曲線和車門侵入量曲線噪聲,并提取最大加速度和平均加速度值。采用批處理腳本文件可以直接提取碰撞安全性能參數值,從而避免手工干預,實現“分析驅動設計”的理念。

1 組合白車身模型

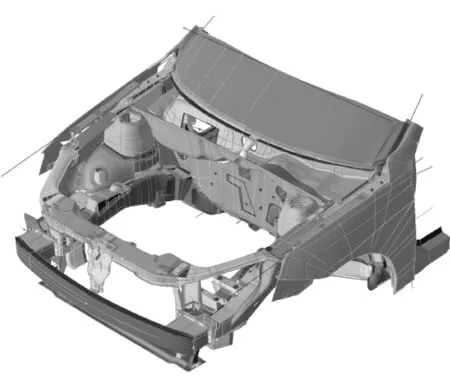

參數化模型包含顯式參數化模型和隱式參數化模型。顯式參數化模型通過固定節點、控制節點和可變形節點實現網格變形,建模效率高,適用于零部件或結構比較簡單的分總成的優化。隱式參數化模型通過基點(influence point)、基線(base line)確定車身部件位置,通過斷面(section)定義部件的形狀,通過梁(beam)建立參數化模型部件,部件之間通過映射或接頭連接到一起。通過改變基點位置、基線形狀和斷面形狀實現車身形狀的改變。隱式參數化模型建模效率低,但借助于映射和接頭功能,部件之間可實現“聯動”,適用于白車身等結構比較復雜的分總成的優化。本文中采用SFE-CONCEPT軟件參照有限元模型建立隱式參數化白車身前端模型,如圖1所示。

圖1 隱式參數化白車身前端模型

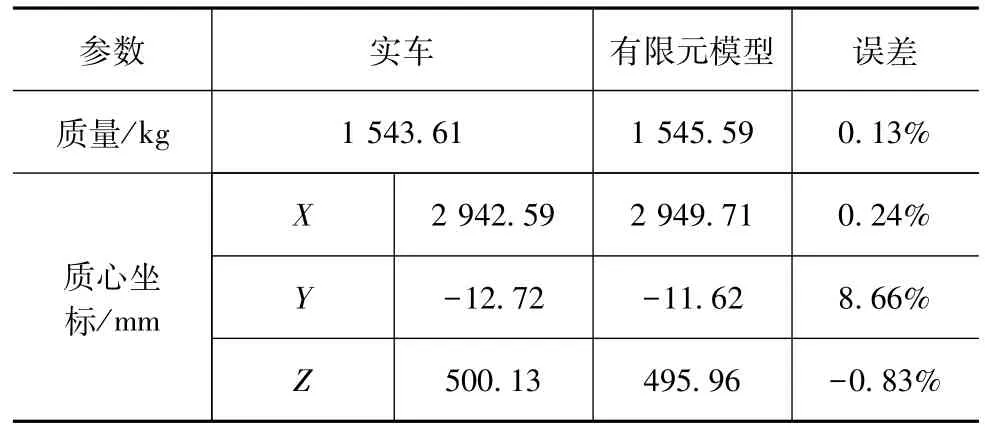

參數化白車身前端模型與有限元后端模型組合時,在參數化模型與有限元模型組合位置預留8~16 mm的空間。首先創建兩條基線,另外以組合位置處有限元模型網格為基準創建組合部分的斷面,該斷面能讀取有限元模型的節點ID號。以兩條基線、有限元模型網格的斷面和參數化模型的斷面為基準建立組合部分的梁。并賦予屬性,從而實現參數化模型和有限元模型的組合連接。組合后白車身模型如圖2所示。在后續劃分網格過程中,搭接處生成的網格與有限元模型有相同的節點ID號,從而實現參數化模型與有限元模型的平滑連接。組合白車身劃分網格后有限元模型如圖3所示。

圖2 組合白車身模型

圖3 組合白車身有限元模型

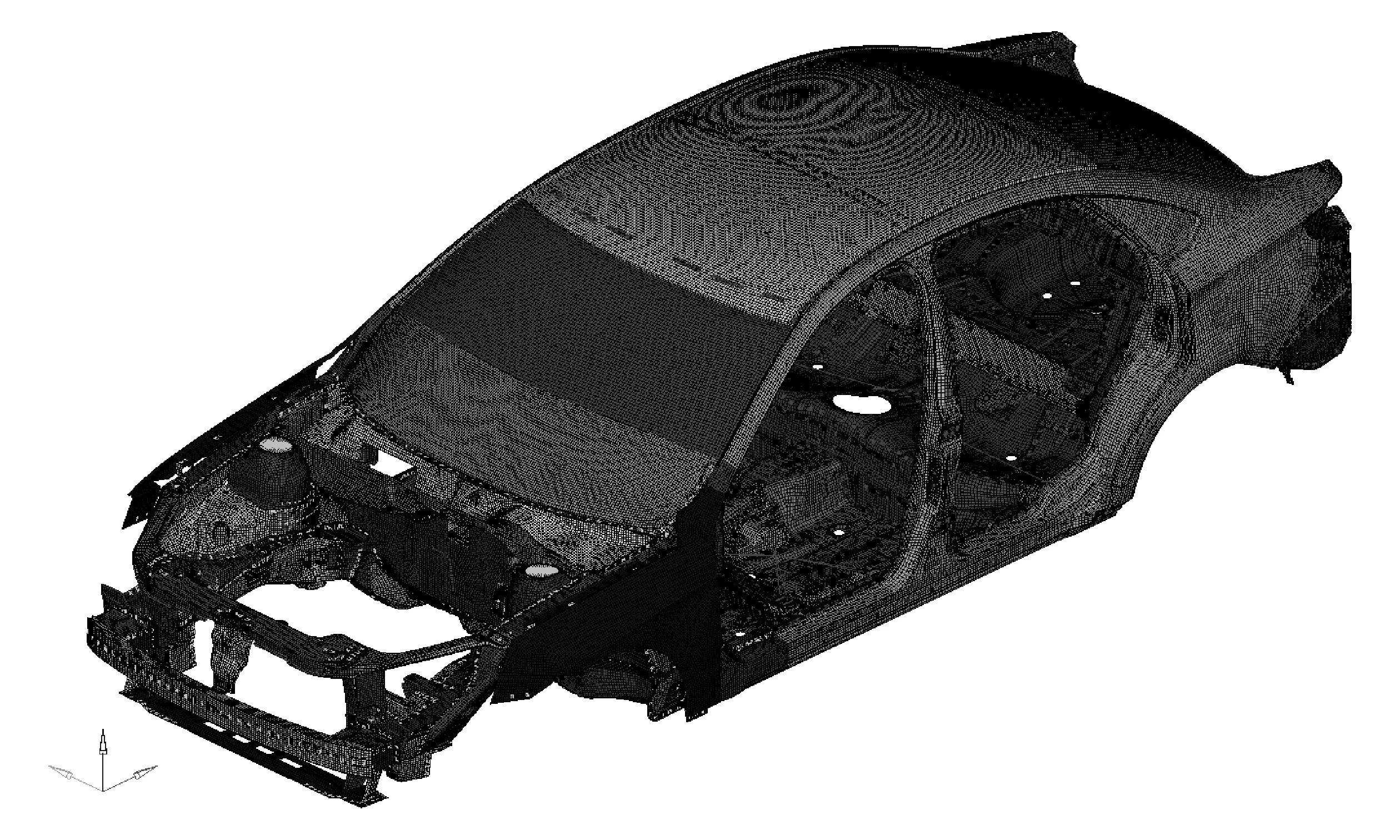

2 正撞安全性能分析

正撞安全性能分析采用模塊化方法,將組合白車身與閉合件、底盤、動力總成連接到一起。按照中國新車評價規程(China-new car assessment program,C-NCAP)對其進行正面100%碰撞安全分析。在考慮正撞安全性能的前提下對白車身前端進行輕量化設計。正撞有限元模型省略假人、內飾、冷卻液、燃油等,并對整車模型配重,配重后有限元模型的質量、質心與實車對比如表1所示。從表1可知,有限元模型的質量、質心最大誤差為8.66%,滿足仿真分析要求。

表1 配重后整車有限元模型與實車對比

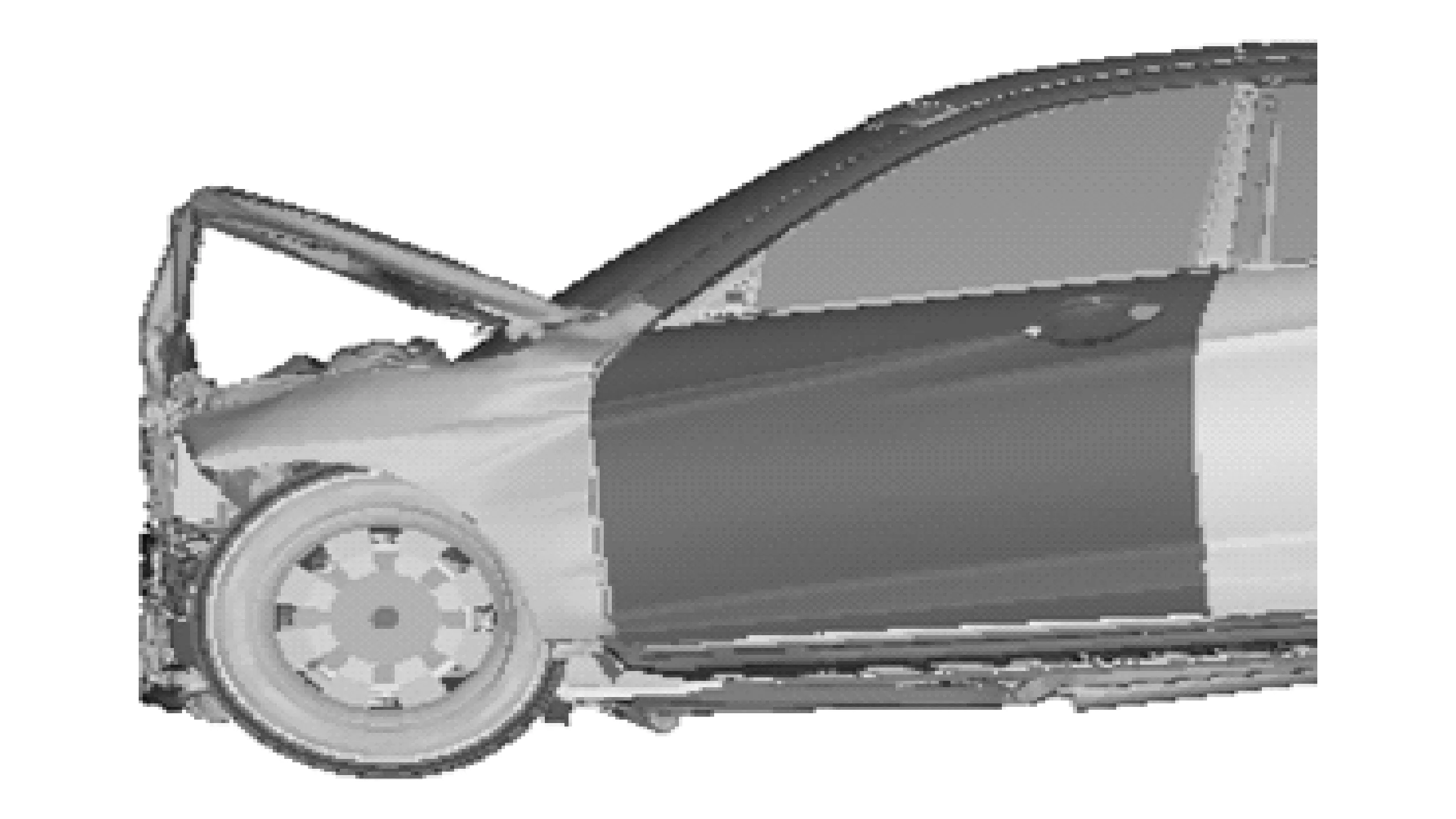

圖4和圖5分別為正面100%碰撞安全仿真與試驗的整車變形模式。從圖中可知,正撞安全仿真與試驗的變形模式一致。

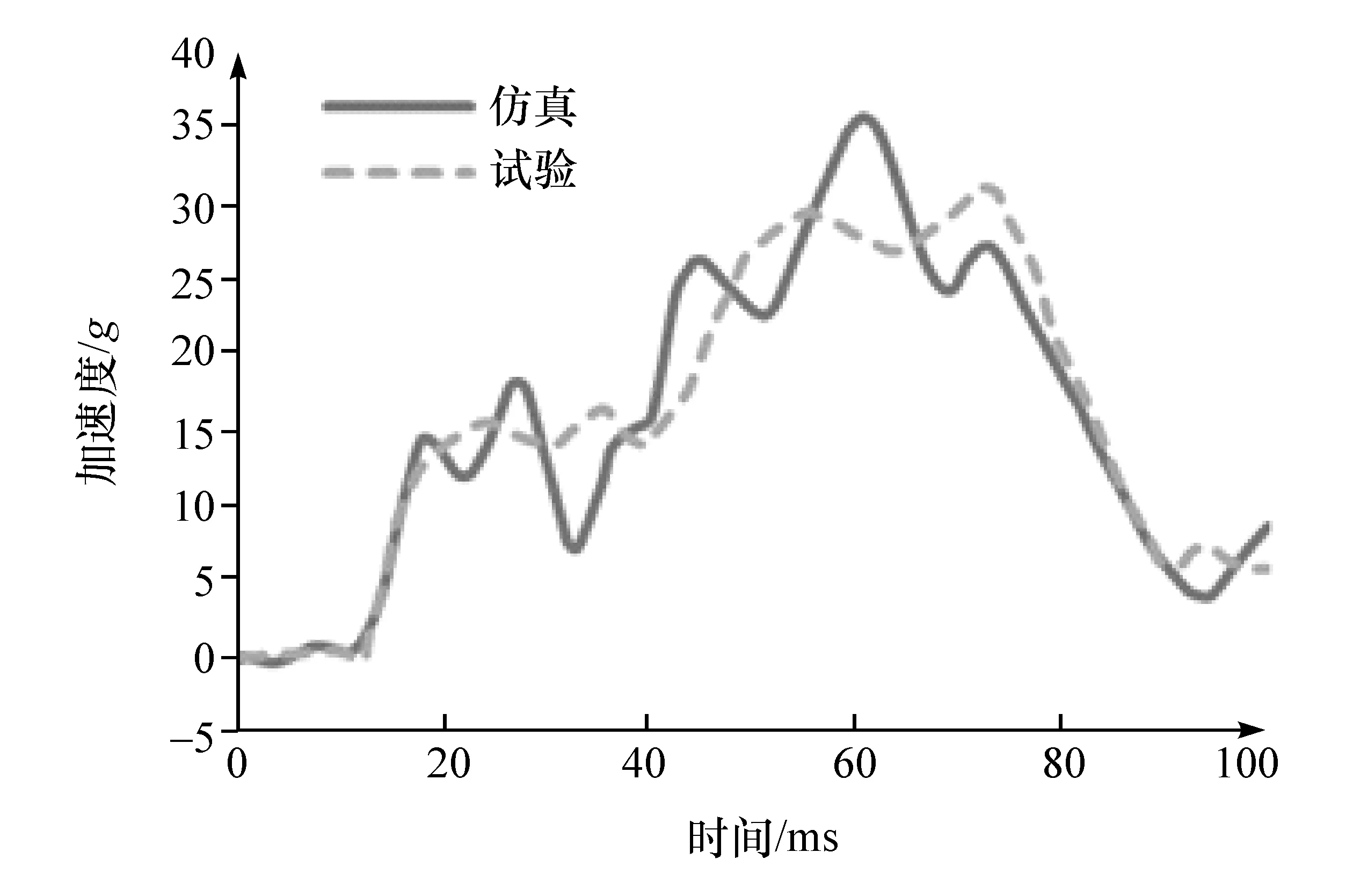

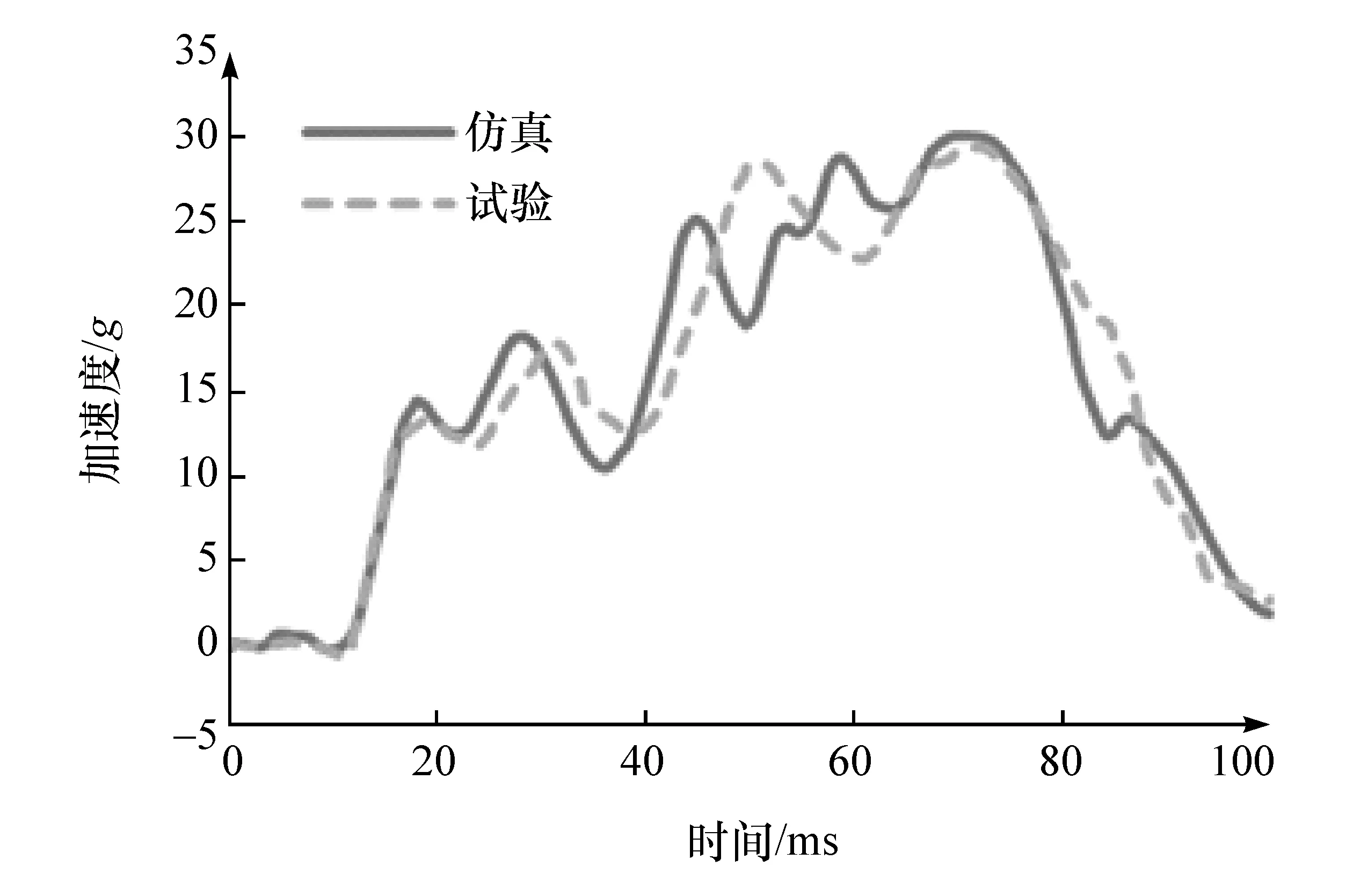

整車加速度峰值反映了乘員受沖擊程度,加速度平均值反映了整車保護乘員的能力。圖6和圖7分別為整車左右側正撞加速度仿真與試驗曲線,左側仿真和試驗加速度峰值分別為35.42g和32.65g,右側仿真和試驗加速度峰值分別為31.39g和30.58g,誤差分別為8.48%和2.65%。左側仿真和試驗加速度平均值分別為18.03g和19.35g,右側仿真和試驗加速度平均值分別為16.29g和17.38g,誤差分別為-6.82%和-6.27%。

圖4 正面100%碰撞安全仿真的整車變形模式

圖5 整車正面100%碰撞試驗的變形模式

圖6 左側正撞加速度曲線仿真與試驗對比

圖7 右側正撞加速度曲線仿真與試驗對比

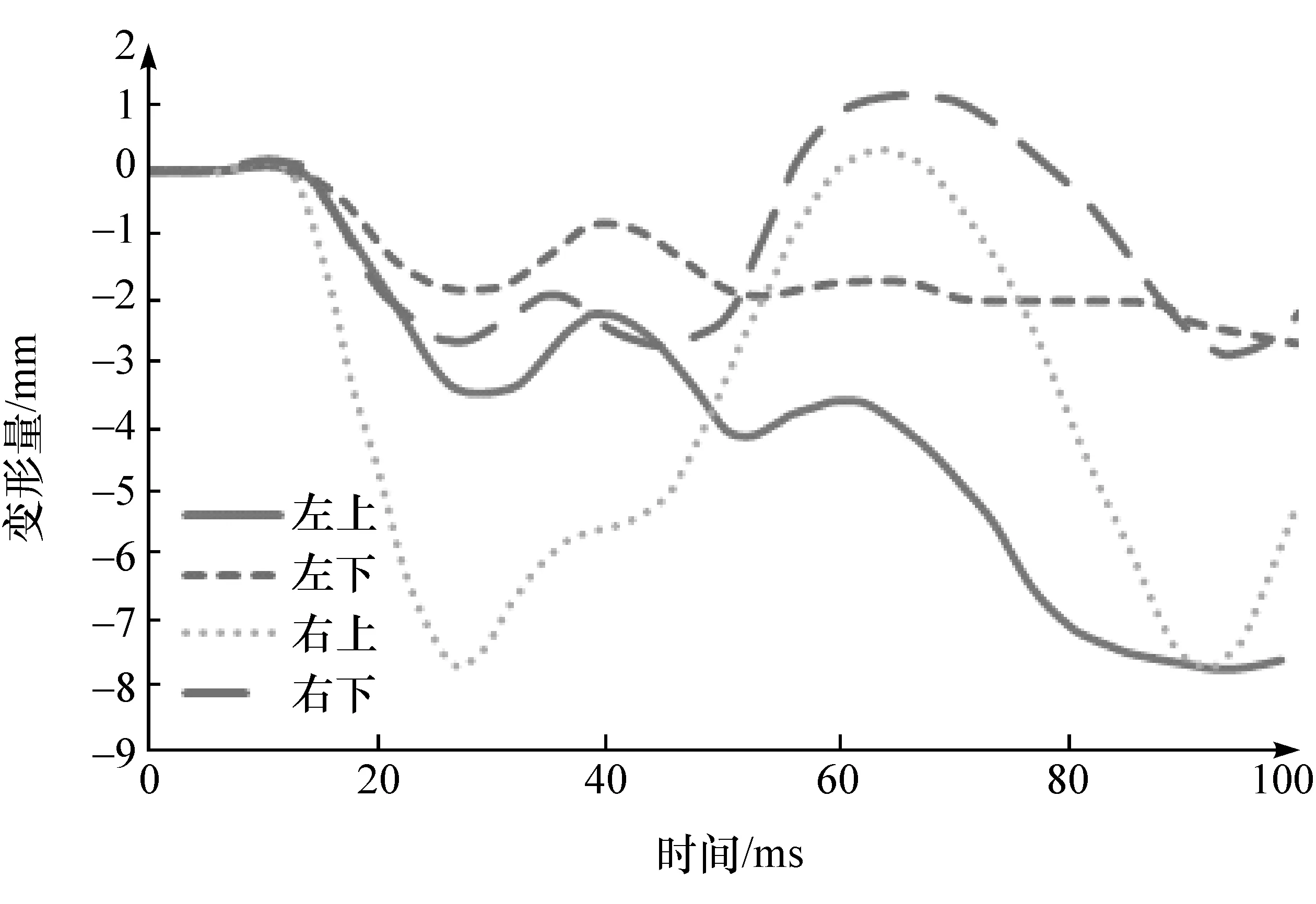

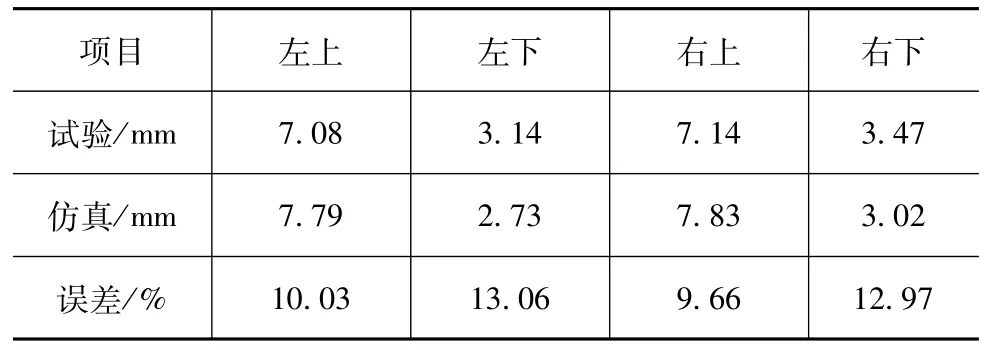

車門變形反映了乘員艙生存空間的變化,前車門變形過大會造成乘員受傷、車門卡死等問題。仿真時車門變形通過左右兩側前車門布置的上下兩根水平彈簧讀取;試驗時車門變形通過三坐標儀計算。為便于描述和區分左右側車門的4根彈簧,將左側車門的上、下彈簧簡稱為左上、左下,右側車門的上、下彈簧簡稱為右上、右下。圖8為左右側車門變形量曲線。表2為車門最大變形量試驗與仿真對比,車門左下最大變形量的相對誤差最大,為13.06%。說明整車正撞仿真精度滿足要求,可進行輕量化優化設計。

圖8 左右側車門彈簧變形量曲線

表2 車門最大變形量試驗與仿真對比

3 白車身前端輕量化優化設計

通過調整參數化白車身前端模型板件的厚度參數和斷面、基線、基點等形狀參數實現白車身前端結構變化。將厚度和形狀參數設置為變量,并結合試驗設計(design of experiment,DOE)生成樣本點。優化拉丁超立方算法(optimal Latin hypercube,OLHD)能快速生成樣本點并能均勻填充設計空間[9-10]。本文中選取板件厚度和板件形狀作為設計變量,按照OLHD算法生成樣本點。通過將隱式參數化白車身前端模型的基點、基線、斷面參數設置為形狀變量,選取前防撞梁高度與寬度、下縱梁高度與寬度和前縱梁高度與寬度6個形狀變量以及前防撞梁、下縱梁前端、前縱梁、前縱梁加強板、輪罩前端、輪罩后端和前指梁7個板件厚度變量。

為提高優化效率,以DOE生成的樣本點為基礎建立近似模型。Kriging近似模型具有模型精度高的特點,在正撞安全性方面具有廣泛的應用[11-12]。第二代非支配排序遺傳算法(non-dominated sorting genetic algorithm II,NSGA-II)引入了精英保持策略和擁擠度比較方法,大幅提高了迭代的收斂速度,計算復雜度也得到降低,且能保證種群的多樣性,在白車身優化中有廣泛的應用[13]。因此選用NSGA-II算法對正撞安全性能的Kriging近似模型進行優化。

3.1 參數化白車身模型輕量化優化流程

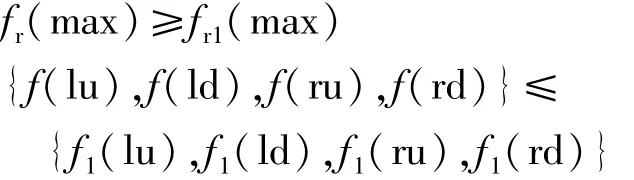

對參數化白車身前端模型進行輕量化優化設計時,考慮正撞安全性能、加速度曲線和車門變形量。加速度峰值和平均值可反映正撞安全性能,屬于正撞的關鍵指標,且相互獨立,與質量指標矛盾。白車身前端輕量化優化設計時選取的優化目標為車身B柱與門檻梁交界處加速度峰值和平均值。白車身輕量化優化設計的數學模型如下。

目標函數:

f(x)={min f(M),min fl(max),max fl(ave)}

設計變量:ti,si,yi

約束條件:fr(ave)≤fr1(ave)

式中:f(M),fl(max),fl(ave)為白車身質量、模型左側加速度峰值和模型左側加速度平均值;ti,si,yi為白車身板件的厚度變量、形狀變量和基點坐標位置變量;fr(ave),fr(max),fr1(ave),fr1(max)為初始模型右側加速度平均值、初始模型右側加速度峰值、優化模型右側加速度平均值和優化模型右側加速度峰值;f(lu),f(ld),f(ru),f(rd)為初始模型左上、左下、右上、右下車門變形量;f1(lu),f1(ld),f1(ru),f1(rd)為優化模型左上、左下、右上、右下車門變形量。

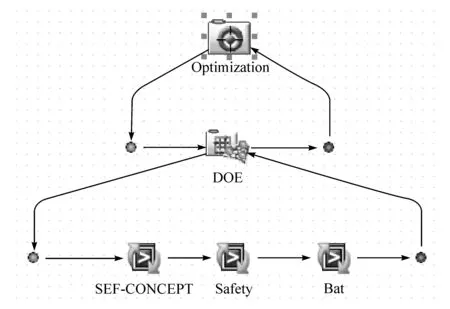

白車身前端輕量化優化設計的流程如圖9所示。圖中的“Optimization”為優化模塊并選擇NSGAII算法對白車身前端進行優化,“DOE”為試驗設計模塊并與Kriging近似模型綁定,通過Kriging近似模型定義相關系數R2,并保證R2≥0.9,如果相關系數不滿足要求,“DOE”則增加樣本點。“SFE-CONCEPT”為參數化白車身前端模型參數化模塊,生成有限元白車身前端模型樣本點。“Safety”為整車碰撞模塊,通過將參數化白車身前端模型與有限元后端模型共節點連接組成白車身模型,并通過模塊化方法與其他分總成組成碰撞模型,并分析正撞安全性能。“Bat”為正撞安全性能模塊,提取車門變形量和左右側加速度峰值與平均值。圖9所示的白車身輕量化優化流程避免了手工介入,實現了“分析驅動設計”的理念。

圖9 白車身輕量化優化流程

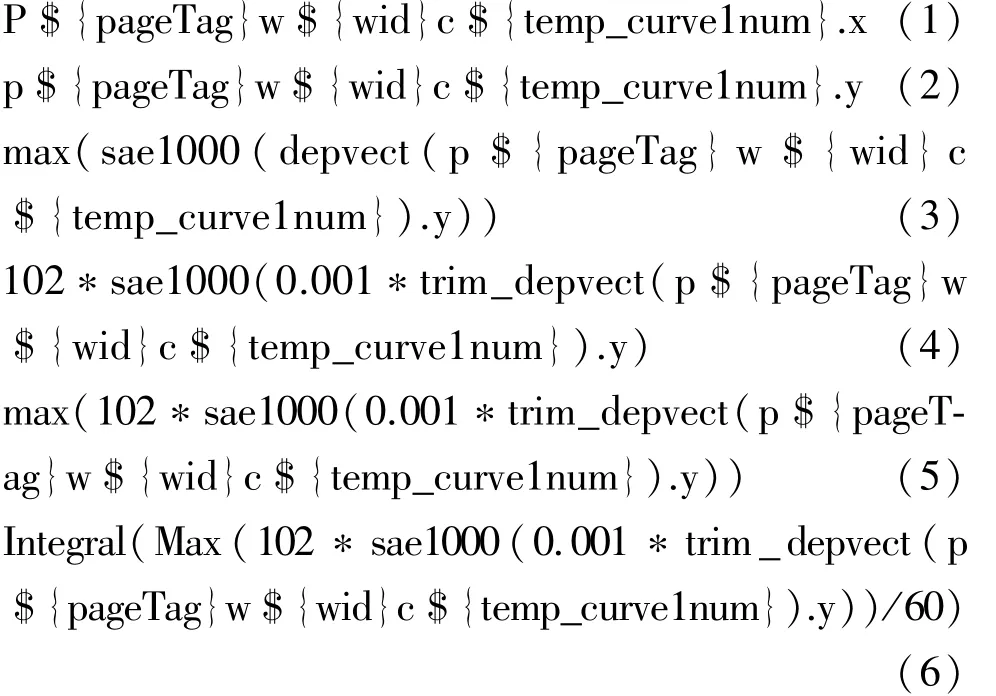

“Bat”模塊通過式(1)和式(2)分別從后處理“nodout”文件提取車門變形量和加速度曲線的時間值和性能值;式(3)采用SAE1000對車門變形量曲線濾波,并提取車門變形曲線的最大值;式(4)采用SAE1000對加速度曲線濾波并轉化坐標值;式(5)和式(6)分別提取加速度曲線的最大值和平均值。

3.2 白車身前端輕量化優化性能對比

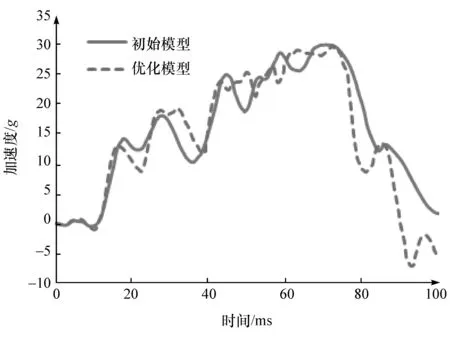

白車身前端輕量化優化設計,采用NSGA-II算法得到妥協解集。選取白車身前端質量最低的妥協解作為優化解。初始模型白車身前端質量為82.90 kg,優化模型白車身前端質量為77.08 kg。優化后白車身質量減輕5.82 kg,減輕7.02%。進一步比較優化模型和初始模型的正撞安全性能。圖10和圖11分別為整車左右側初始模型和優化模型加速度曲線對比。從圖中可知,初始模型左右側加速度峰值分別為35.42g和31.39g,優化模型左右側加速度峰值分別為35.07g和30.98g,優化后左右側加速度峰值分別降低0.99%和1.31%。初始模型左右側加速度平均值分別為15.83g和15.11g,優化模型左右側加速度平均值分別為18.27g和16.42g,優化后左右側加速度平均值分別增大15.41%和8.67%。

圖10 左側初始模型和優化模型加速度曲線對比

圖11 右側初始模型和優化模型加速度曲線對比

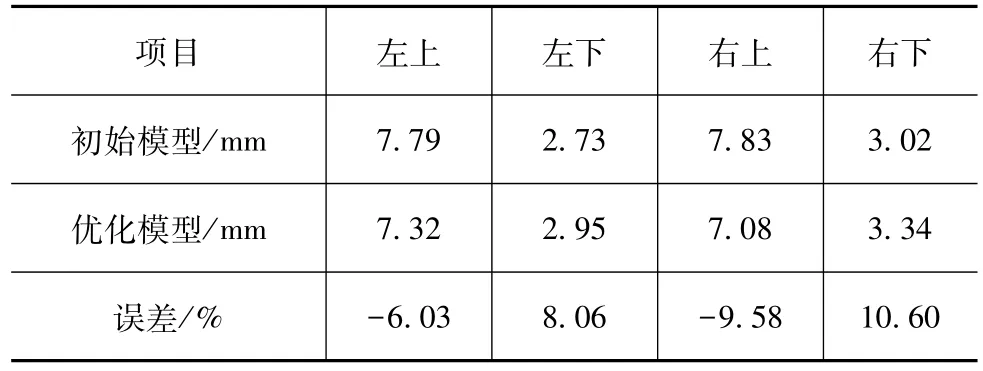

表3為初始模型和優化模型車門變形量對比。從表3可知,優化模型左上及右上的車門變形量減小,左下及右下的車門變形量增大,最大變化量為10.6%。盡管左下及右下車門變形量增大,但仍在合理范圍,說明“分析驅動設計”的優化方案滿足設計要求。

表3 初始模型和優化模型車門變形量對比

4 結論

通過編輯批處理文件,直接提取正撞安全性能指標,真正實現了“分析驅動設計”的理念。通過SFE-CONCEPT建立白車身前端隱式參數化模型,并與白車身后端有限元模型組合。采用模塊化方法對整車進行正撞安全性能分析。通過提取6個形狀變量和7個板件厚度變量對白車身前端進行輕量化多目標優化設計。優化后白車身質量減輕5.82 kg,減輕了7.02%。輕量化優化后其性能基本不變,左右側加速度峰值分別降低0.99%和1.31%,左右側平均值分別增大15.41%和8.67%,車門變形量有増有減,最大變化率為10.6%。