新型高效酸浴結晶裝置的設計開發與研究

殷祿華 許金成

南通三圣石墨設備科技股份有限公司 (江蘇南通 226009)

近幾年,黏膠纖維產業發展迅速,產品質量不斷提升優化,單條生產線的規模也不斷擴大。這對原液、紡練和酸站等配套設備均提出了更高的要求,既需要優化工藝設計以增加產能、降低能耗,又需要合理精準地配置設備以提高裝置效率,從而幫助黏膠纖維生產廠家減少投資,適應市場競爭的需求。針對黏膠纖維行業的發展前景和改進方向,艾伯納三圣(南通)環保有限公司開發出了新型高效酸浴結晶裝置并將其成功應用于生產,很好地解決了以上 問題[2]。

1 黏膠纖維酸浴結晶工藝概述及現狀

1.1 酸浴結晶基本原理

絕大部分黏膠纖維工廠目前運行的結晶裝置以真空冷卻結晶為主,工藝原理如下:用于結晶的酸浴連續逐級通過不同的腔室,逐步降低操作壓力;在無需外部熱量的情況下,酸浴始終處于沸騰狀態,從而使水分蒸發。酸浴在閃蒸過程中一邊濃縮一邊降溫,蒸發產生的二次蒸汽通過硫酸冷凝器冷凝。當酸浴溫度低于硫酸鈉結晶起始溫度之后,溶液中的硫酸鈉以芒硝晶體(Na2SO4·10H2O)的形式析出。

1.2 酸浴結晶工藝

1.2.1 酸浴結晶工藝簡述

普通黏膠纖維的酸浴進料溫度一般低于48℃,酸浴連續喂入預冷卻器,在真空狀態下閃蒸濃縮,達到芒硝結晶溫度后進入結晶器,此時酸浴溫度一般控制在28℃。通過不斷提高每級結晶器的真空度,酸浴在結晶器中連續產生結晶,為使晶體顆粒在酸浴中保持懸浮狀態,在結晶器底部設有空氣攪拌器。含大量晶體的酸浴離開結晶器后,經過增濃器到達離心機并分離出合格產品。結晶器末級的酸浴溫度控制在14℃左右,整個結晶過程的溫降大約為14℃,以較為普遍的4級真空結晶為例,每級結晶器的平均溫降為3.5℃。

與蒸發結晶明顯不同的是,真空冷卻結晶對溫降要求較高,如果溫降較大,可在瞬間形成大量的細小晶體,這種情況在操作中要極力避免。

1.2.2 酸浴結晶裝置的運行現狀及常見問題

20世紀90年代初,我國工業基礎還比較薄弱,部分大型黏膠纖維生產企業從德國艾伯納公司引進了多套酸浴閃蒸、結晶及焙燒裝置,通過借鑒學習,雖然陸續將裝置應用到國內幾乎所有的黏膠纖維工廠,但并沒有真正掌握其工藝計算的核心。在后續的行業發展過程中,僅僅是同尺寸照搬或按比例將裝置放大。隨著黏膠纖維產能的持續提升,設備規格顯著增大,導致酸站廠房占地面積不斷擴大,投資急劇增加[1]。

另外,在與國內某些廠家交流溝通時了解到:結晶器末級的酸浴溫度一旦低于14℃,就容易導致晶體沉積,堵塞空氣攪拌器氣孔,甚至使空氣攪拌器無法工作;一些廠家結晶器的溫度控制不均勻,經鹽漿泵輸送到增稠器的物料 (含有細小晶體的母液),有相當一部分從增稠器上部溢出,最終的結果是產能下降,裝置產能無法滿足設計要求。

為彌補此類缺陷,通常的做法是提高結晶喂入酸浴量,其后果是酸浴在結晶器內的停留時間縮短、液位過高,酸浴在結晶器內閃蒸的二次蒸汽夾帶晶體量增加等。由于處理量較大,二次蒸汽冷凝量也相應增加,當夏天水溫較高時,實際結晶產能顯著下降。少數廠家也嘗試過增加換熱器的方式,但是都不能解決根本問題。

2 新型高效結晶裝置的應用與設計優化

2.1 新型高效結晶裝置的開發與應用

目前世界上最大的酸浴結晶裝置分別應用于賽得利(印尼)纖維有限公司項目和賽得利(江西)化纖有限公司項目,由艾伯納三圣(南通)環保有限公司設計開發及建設。前者已于2018年順利開車,并已成功完成性能測試,72 h連續測試最高結晶生產能力達16.5 t/h,遠高于設計能力(15 t/h)。后者預計于2019年下半年開車,工藝上采用了更為環保的間接冷凝方法,改變了行業內一直以來的冷卻水與酸性二次蒸汽直接接觸冷凝的方式,既避免了酸性涼水塔循環冷卻時造成的大氣環境污染,也避免了酸性冷凝液與冷卻水混合產生大量的酸性廢水。相比原先2套7.5 t/h產能的結晶裝置,新裝置投資低、占地少、設備數量少、維護費用低,具有極大的性能和經濟優勢。

2.2 高效結晶裝置的設計與工藝優化

結合當前酸浴結晶裝置存在的一些問題,設計時主要考慮了以下2個方面。

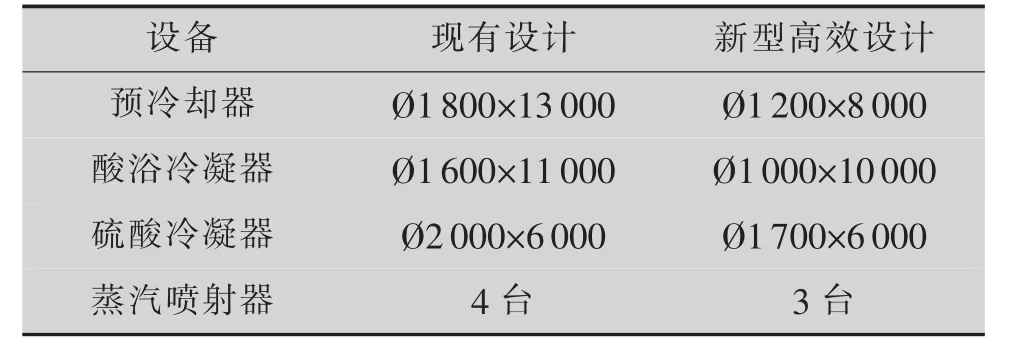

2.2.1 優化工藝控制參數及設備選型,提高產率

通過與德國艾伯納公司的長期合作,學習并掌握了整個流程中的實際過程參數、物料特性數據以及整個工藝包的計算。根據真空蒸發的原理,優化了真空度、蒸發速率與結晶器尺寸等相關參數間的關聯,確定了最佳的高效傳質方案。在保證結晶產量及其他性能的同時,使部分主要設備的選型尺寸降至最低,從而節約裝置投資30%左右,縮小裝置占地面積25%以上[3-4]。以15 t/h結晶裝置為例,部分主要設備尺寸及選型對比如表1所示。

2.2.2 優化工藝流程,使其簡化及高效

(1)簡化流程配置,提高產品品質

在新型高效結晶裝置中,通過對物料平衡和熱平衡的精確計算,調整工藝流程,降低裝置總的熱負荷,減少現有設計配置中的酸浴換熱器,減少蒸汽噴射器及硫酸冷凝器的數量,增加結晶器的級數,在同樣產能的情況下,裝置占地面積及單體設備尺寸大大縮小。主要計算依據及說明如下:

表1 優化前后設備選型

Q=m·cp·(T0-t)+Rw

式中:Q為結晶過程總的熱負荷,kJ;

m為結晶裝置的進酸量,kg/h;

cp為初始酸浴的比熱,kJ/(kg·K);

T0為初始酸浴的溫度,K;

t為出結晶器的酸浴溫度,K;

Rw為結晶熱,kJ。

同樣以15 t/h結晶裝置為例,其中恒定不變的參數為cp,T0和Rw。在現有裝置中,t=14℃,進酸量需要60 m3/h;在新設計裝置中,t=10℃,進酸量僅需要40 m3/h。由此可知,在保持相同產能的條件下,現有裝置需要的總熱負荷Q遠大于新型裝置所需要的熱負荷Q新,同樣也說明了裝置的熱效率(Rw/Q)得到有效提升。

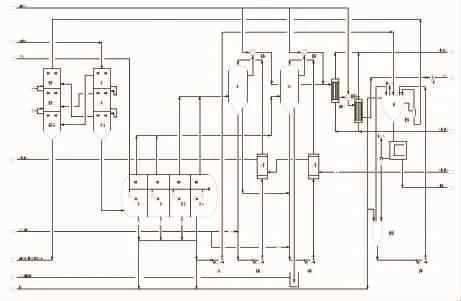

優化后的設計還可以降低每級結晶器的溫降,使得每級的酸浴溫降更為均勻,晶體停留時間延長,其生長空間也相應增大,從而有利于保證產能和晶體顆粒的均勻。具體的結晶流程如圖1所示。

圖1 結晶流程示意圖(間壁式)

(2)調整結晶工藝,優化設備結構

結晶器不同于普通閃蒸蒸發器,其除了提供酸浴閃蒸的場所以外,更主要的功能是提供晶體形成、生長以及維持晶體均勻懸浮的場所。在合理的結晶工藝和設備結構條件下,末級結晶器的溫度可降低至10℃,即在現有裝置的基礎上降低4℃。與此同時,酸浴進料量由60 m3/h降低至40 m3/h。

優化蒸噴設計與濃硫酸流量、溫度之間的匹配系數。很多廠家運行的酸浴結晶裝置,其蒸噴工作性能較差,在此情況下,可能會通過提高硫酸濃度的方式維持真空度,但導致的結果是硫酸冷凝器的損壞率較高。濃硫酸氧化性較強,當濃度升高時,其對膠板的損害呈指數上升。

設置必要的檢測儀表,更準確地判斷物料的運行狀態。部分廠家為了節約成本,在一些關鍵控制節點未設置檢測儀表,極易導致誤操作或操作失控,損壞設備。例如在硫酸冷凝器出口未設定檢測硫酸濃度的儀器,僅通過觀察硫酸流量的方式來判斷并控制濃度,這種控制方式是很不科學的。

3 高濕高模量黏膠纖維酸浴結晶工藝討論

高濕高模量黏膠纖維是一種特殊的高品質新一代黏膠纖維。與普通黏膠纖維類似,高濕高模量纖維的酸浴也需要保持組成相對穩定。其酸浴組成與普通黏膠纖維差別較大——鈉離子濃度較低而鋅離子含量較高,導致酸浴中硫酸鈉達到其飽和溶解度的溫度較低。采用目前國內通用的酸浴結晶工藝無法有效處理酸浴,得到芒硝晶體。為此開發了新型特種纖維酸浴結晶裝置,該裝置同時具備處理高濕高模量纖維酸浴和普通纖維酸浴的能力,也適用于國內小型結晶裝置的技術改造。

4 結語

重點介紹了新型高效酸浴結晶裝置的設計和運行情況,同時針對現有結晶裝置出現的一些異常狀況給出了解決方法和思路,希望能夠給國內黏膠纖維廠家提供一些幫助。