合理選用鋼絲圈降低紗線毛羽的生產(chǎn)實踐

蘭小鵬

(河北宏潤新型面料有限公司,河北 保定 071500)

0 引言

隨著紡織工業(yè)的高速發(fā)展,紡織品種類不斷擴展、質(zhì)量水平不斷提高,對織物外觀與風格的個性化要求越來越高,針織、機織生產(chǎn)工藝都對紗線毛羽的長度、數(shù)量提出更嚴格的規(guī)定。紗線毛羽指數(shù)高,織造過程中易形成棉結(jié)、造成織機開口不清而影響織造效率,還會使布面產(chǎn)生橫檔、紋路不清等疵點;因此,控制毛羽指標成為紡紗廠的重點攻關課題。

鋼絲圈作為重要的加捻、卷繞器材,對成紗毛羽有至關重要的影響[1-2];因此,合理選用鋼絲圈能夠有效地降低細紗毛羽、減少器材消耗、節(jié)約成本。

1 鋼絲圈選用的基本要求

紡紗過程中的鋼絲圈騎跨在鋼領上,在紗線的牽拉下高速回轉(zhuǎn),使紗線卷繞在紗管上。為使高速紡紗過程中紗線斷頭少、毛羽少,鋼絲圈的選用應滿足以下要求:

a) 開口尺寸要與鋼領跑道邊寬尺寸相匹配;否則鋼絲圈易飛圈,且紗線毛羽指數(shù)高;

b) 質(zhì)心低、運轉(zhuǎn)平穩(wěn),與鋼領間摩擦力適當,以配合紡紗錠速選擇、滿足氣圈穩(wěn)定的要求;

c) 硬度適中,宜富有彈性且不易變形[3];

d) 截面形狀和圈型合理。

2 優(yōu)選鋼絲圈的試紡分析

2.1 試紡設計

為探索鋼絲圈降低紗線毛羽的規(guī)律,作者在精梳CJ 14.6 tex紗品種上連續(xù)做毛羽跟蹤試紡,從鋼絲圈截面形狀、高度等方面入手,針對鋼絲圈與紗線的摩擦進行分析,并選用YG172A型紗線毛羽測試儀測試毛羽指數(shù),再將毛羽根數(shù)累加數(shù)的均值折算成單位長度內(nèi)的毛羽根數(shù)。

2.2 鋼絲圈選型

2.2.1 鋼絲圈截面形狀影響紗線毛羽

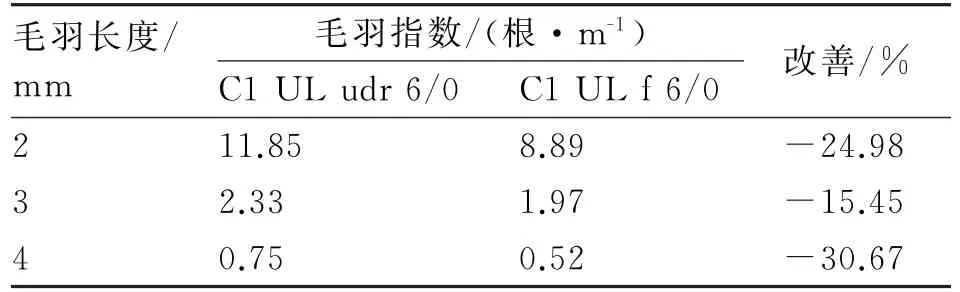

鋼絲圈直接與紗線接觸摩擦,其截面形狀會影響紗線毛羽。布雷克公司寬半圓形截面鋼絲圈,代表型號為C1 UL udr 6/0(如圖1所示)和矩形截面鋼絲圈,代表型號為C1 UL f 6/0(如圖2所示)。精梳集聚紡CJ 14.6 tex紗品種,同品種、同機臺跟蹤試紡。其周期試紡結(jié)果均值見表1。

圖1 弓形截面鋼絲圈

圖2 矩形截面鋼絲圈

表1 不同截面形狀鋼絲圈的紗線毛羽指數(shù)

表1結(jié)果表明,使用C1 UL f 6/0型鋼絲圈的紗線毛羽指數(shù)較小。主要是因為該型鋼絲圈橫截面小、與鋼領和紗線摩擦面小,從而減少了纖維的摩擦損傷和刮蹭產(chǎn)生毛羽的問題;而C1 UL udr 6/0型鋼絲圈截面為寬半圓形,增大了紗線與鋼絲圈的摩擦面積,故毛羽值較大。

2.2.2 鋼絲圈高度影響紗線毛羽

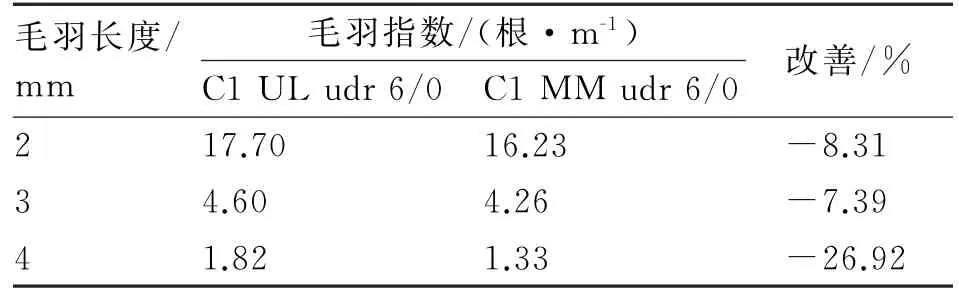

鋼絲圈高度決定了其騎跨在鋼領上時紗線通道的大小,生產(chǎn)中應根據(jù)紗線號數(shù)進行選擇:號數(shù)大時,選擇圈型較高的鋼絲圈,便于紗線順利通過;號數(shù)小時,選擇圈型較低的鋼絲圈。由于集聚紡緊密紗線毛羽少,在同號數(shù)情況下鋼絲圈應低一些。為探索鋼絲圈圈型高度對紗線毛羽的影響規(guī)律,以精梳環(huán)錠紡CJ 14.6 tex紗品種為例,使用高圈型C1 MM udr 6/0型鋼絲圈和相對較低圈型C1 UL udr 6/0型鋼絲圈,連續(xù)做跟蹤試紡,其周期試紡結(jié)果均值見表2。

表2 不同圈型鋼絲圈的紗線毛羽指數(shù)

由表2可以看出,同機臺、同號數(shù)紗線配備鋼絲圈時,圈型適當高時的紗線毛羽指數(shù)偏小。其原因在于鋼絲圈騎跨在鋼領上的紗線通道大,紡紗時紗線經(jīng)過通道受到的摩擦阻力相對減小,因摩擦產(chǎn)生的毛羽也就相應地減少了。

2.2.3 鋼絲圈質(zhì)量影響紗線毛羽

鋼絲圈質(zhì)量是紡紗重要的工藝指標[4],它不僅影響紗線斷頭率、生產(chǎn)效率,還影響紗線的毛羽指數(shù)。在精梳集聚紡CJ 14.6 tex精梳緊密紗品種時,選擇31.5 g/(1000只)(6/0)的布雷克公司鋼絲圈和35.5 g/(1000只)(5/0)的布雷克公司鋼絲圈,其成紗毛羽指數(shù)見表3。

表3 不同質(zhì)量鋼絲圈的紗線毛羽指數(shù)

由表3可以看出,在生產(chǎn)、生活穩(wěn)定的前提下,加重使用鋼絲圈對改善紗線毛羽有一定的作用。因為鋼絲圈偏重時,紡紗過程中紗線氣圈偏小,從而使紗線與隔紗板接觸摩擦的概率小,摩擦產(chǎn)生的毛羽少;同時,紗線表面細小的短纖維會在鋼絲圈摩擦過程中散失,從而減少紗線毛羽;但偏重掌握鋼絲圈要以細紗拎頭順暢為宜,不能影響細紗車間生活。

生產(chǎn)中,通過調(diào)節(jié)鋼絲圈質(zhì)量控制氣圈狀態(tài)、穩(wěn)定紡紗張力,因而選配某種型號時,應備用一定質(zhì)量范圍的鋼絲圈,以適應紡紗機臺的實際要求和成紗毛羽的需要;原棉品質(zhì)好鋼絲圈可偏重掌握。

2.3 合理規(guī)劃鋼絲圈使用周期,穩(wěn)定紗線毛羽水平

由于運轉(zhuǎn)中的鋼絲圈在與鋼領、紗線的不斷摩擦中被磨損,因此鋼絲圈應周期性更換[5]。當鋼絲圈磨損到一定程度時,紗線毛羽會突增,極大地惡化紗線質(zhì)量;所以,為控制紗線毛羽則應合理規(guī)劃鋼絲圈的使用周期。筆者紡精梳集聚紡CJ 14.6 tex精梳緊密紗時,使用布雷克公司C1 SL udr 6/0型鋼絲圈,連續(xù)跟蹤試紡結(jié)果見表4。 單位:根/m

表4 鋼絲圈上機后不同時間測得的毛羽指數(shù)

由表4可知,該品種用此鋼絲圈的使用周期不大于16天時,紗線毛羽指標穩(wěn)定,且毛羽指數(shù)相對較小;但在使用第17天時,2 mm,3 mm,4 mm紗線毛羽指數(shù)突增,到第18天和第19天時嚴重惡化。這是因為在使用16天后,鋼絲圈表面磨損導致鋼絲圈變形、質(zhì)量變化及其與鋼領軌道的接觸面發(fā)生變化、紗線通道變化,從而導致紗線毛羽不規(guī)律性突增;所以,確定使用周期是紡織廠鋼絲圈使用管理中最重要的工作,一定要重視。在更換紗線品種、試驗新型鋼絲圈時,一定先進行試紡,避免造成大面積毛羽波動。

2.4 合理設計細紗卷繞工藝,減少毛羽周期性波動

在測試14.6 tex紗線毛羽中發(fā)現(xiàn),每隔約8.3 m會出現(xiàn)一長約3.3 m的毛羽增長段。觀察發(fā)現(xiàn),在此品種紡紗過程中,鋼領板上升時間為0.53 min,出條速度為15.7 m/min,經(jīng)計算約為8.3 m;而鋼領板下降時間為0.21 min,結(jié)合出條速度計算,該紡紗過程中約有3.3 m紗卷繞在紗管上;由此,推斷出該毛羽周期性變化是由于紡紗過程中鋼領板周期性上升、下降引起的;由于鋼領板上升和下降的速度不同,導致鋼絲圈在鋼領上的傾斜角不同,從而使得紗線毛羽指數(shù)發(fā)生變化。基于這種原因,當鋼絲圈選型時,要注意鋼絲圈與鋼領的配合,保證鋼絲圈在鋼領跑道上順暢,避免鋼絲圈軌道的突變;同時,配合品種結(jié)構特點和細紗工序卷繞工藝設計,合理優(yōu)選鋼絲圈。

2.5 加強紡紗生產(chǎn)、設備管理,降低異常毛羽紗

細紗長毛羽紗、黑毛羽紗是紡紗廠極易出現(xiàn)的異常毛羽紗,其出現(xiàn)具有不確定性,即不固定時間,不固定機臺,不固定紗錠,不固定紗型,且紗線毛羽指數(shù)呈數(shù)倍增大,極大地惡化紗線質(zhì)量。應通過以下措施解決細紗長毛羽:① 要從鋼領和鋼絲圈的配合著手;② 要做好設備狀態(tài)檢修,避免鋼領板頓挫[6],減少鋼絲圈突然變軌問題;③ 要做好溫濕度的管理,穩(wěn)定鋼領與鋼絲圈的正常滑行阻力。

2.5.1 由于鋼絲圈本身存在質(zhì)量差異,所以對特殊品種紗線,鋼絲圈上機前須由專人逐個挑揀,并認真觀察、記錄所挑揀鋼絲圈在整個使用周期的情況,主要目的是防止個別錠子和毛羽的異常數(shù)據(jù),保證產(chǎn)品質(zhì)量的穩(wěn)定。

2.5.2 鋼絲圈發(fā)放應實行精細化管理,原來以盒為單位發(fā)放改為按每天的鋼絲圈更換周期計劃發(fā)放,即由專人提前稱重準備好每臺車需要的鋼絲圈,再一對一交接給相應的維修保全隊長。這樣做既避免鋼絲圈浪費,又避免以盒為單位發(fā)放時,鋼絲圈在車間受潮;同時,還能避免錯換鋼絲圈的問題。

2.5.3 每臺車車頭準備鋼絲圈專用容器(可裝約50只鋼絲圈),并在其內(nèi)放置本臺車需要使用的鋼絲圈。其目的是便于本臺車發(fā)生意外飛圈問題后,擋車工能及時換上新的鋼絲圈。這不僅提高了擋車工的工作效率,也避免了鋼絲圈帶病工作、影響紗線質(zhì)量和毛羽水平。當品種翻改時,注意更換本機鋼絲圈及在車頭容器里的鋼絲圈。

2.5.4 工藝人員每天應觀察不同使用周期內(nèi)鋼絲圈的磨損狀態(tài),對機臺上嚴重磨損和非正常磨損比例較多的鋼絲圈及時更換,并查找原因、督促設備整機,避免異常毛羽紗持續(xù)出現(xiàn)。

2.5.5 工藝、設備人員還應觀察氣圈的形態(tài)與穩(wěn)定性,做到小紗不碰細紗管頭,大紗不碰隔紗板;觀察紗線通道是否通暢,要求紗線通道與鋼絲圈和鋼領的接觸磨損位置有一定的距離,紗線在鋼絲圈處斷頭要少,且斷頭處纖維不呈平齊狀,即無切斷問題。

2.5.6 運轉(zhuǎn)班、常日班維修工要勤巡回,消除不良錠子、不良氣圈;調(diào)整隔紗板位置適中,調(diào)整好鋼絲圈清紗器隔距[7],避免因隔距過大而不能起到清除鋼絲圈積花的問題,或因隔距過小導致鋼絲圈通道不暢、造成斷頭增加的問題。

3 結(jié)語

鋼絲圈是環(huán)錠細紗機的關鍵紡紗器材,其與鋼領配合完成紗線的加捻、卷繞,并在此過程中承載著減少毛羽的作用。合理地選配鋼絲圈圈型、選擇鋼絲圈質(zhì)量、規(guī)劃鋼絲圈使用周期,能達到降低紗線毛羽的目的。另外,合理設計卷繞工藝,避免毛羽隨鋼領板升降而發(fā)生周期性不勻;在實際生產(chǎn)中,要加強鋼絲圈的管理,操作和設備人員應制定檢查周期,做好設備狀態(tài)檢查,減少并消除異常毛羽紗,從而節(jié)約紡紗成本,提升紗線質(zhì)量和附加值。