錠子綜合檢驗平臺的建設

王 銳

(晉中市質量技術監督檢驗測試所,山西 晉中 030600)

0 引言

據相關資料介紹:細紗機耗能占紡紗廠能耗的70%,而專件耗能占細紗機能耗的70%,錠子能耗又占專件能耗的70%,因此,錠子功率對紡織業能耗影響較大[1]。此外,在紡紗各工序中細紗機噪聲最大,錠子又是細紗機噪聲的主要來源,降低細紗機噪聲對紡紗業也有重要意義。

目前,我國細紗機約有1億枚錠子的存量,而紡機專件廠年產約240萬枚錠子,如此巨大的產量和保有量使其功率、噪聲、振程等質量參數的優劣對細紗機以及整個紡織業都有著巨大的影響[1];但國內現有的檢測手段及設備只能進行單項檢測,急需研發綜合檢測設備。

1 技術研究方案

1.1 錠子指標要求

錠子綜合檢驗平臺檢驗的錠子性能指標及要求詳見相關標準[2-7]。其中,不同錠子的振程、功率和噪聲3項指標要求見表1~表6。

表1 軸承內徑?12 mm環錠錠子指標要求

表2 軸承內徑?10 mm環錠錠子指標要求

表3 倍捻錠子指標要求

表4 錦綸簾子線初復捻機錠子指標要求

表5 棉紡環錠細紗錠子指標要求

表6 精梳毛紡環錠細紗錠子指標要求

1.2 檢測平臺技術要求

1.2.1 測試性能

功率測試范圍為0~70 W,允許偏差為±5%;振程測量范圍為0~5 mm,允許偏差為±8μm;噪聲檢測范圍為30 dB(A)~100 dB(A),最小分度值為1.5 dB(A);錠子功率、振程測試結果能數字顯示、保存并輸出。

1.2.2 運行性能

錠子轉速為2 kr/min~30 kr/min,且轉速可調;無錠子平臺運行噪聲不大于50 d B(A),運行安全、平穩、可靠。

1.2.3 結 構

首先應設計可使錠子按標準要求轉動的平臺,并配備相應檢測儀器,以檢測錠子噪聲、功率和振程。該錠子檢驗平臺包含固定系統、傳動系統、電氣系統和檢測系統。

1.2.3.1 固定系統

a) 基座:要求厚重穩固,其材料采用大理石,尺寸不小于800 mm×700 mm×600 mm,檢測時將錠子固定在平臺上,帶動錠子按規定的轉速轉動。

b) 錠子固定座:根據錠子類型配置固定裝置,方便拆卸,可升降調節,與基準面垂直度達6級。

c) 直線導軌和電機固定座:變頻電機、扭矩傳感器、皮帶輪安裝固定在同一平臺底板上,平臺底板安裝于直線導軌上,保證平臺底板通過張緊輪和重錘的作用進行滑動和張緊。

d) 測量儀器固定架:與臺面穩固結合,剛度好,高度根據檢測儀器大小及錠子高度制造并可調。

1.2.3.2 傳動系統

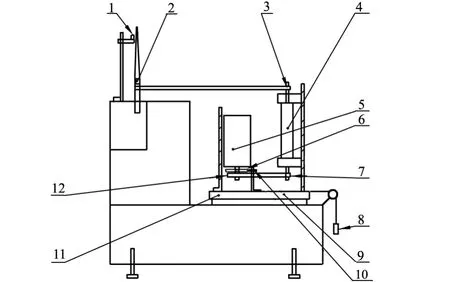

圖1為檢測平臺的傳動系統示意:采用變頻電機控制速度,精確可調、噪聲小;為避免電機啟動時傳感器產生超范圍扭矩,在電機輸出軸和扭矩傳感器輸入軸端采用5∶1皮帶輪,使兩者通過齒形帶傳動,而扭矩傳感器與錠子則通過錠帶傳動。

圖1 錠子檢測平臺的傳動系統示意

1.2.3.3 電氣系統

圖2為檢測平臺的電氣系統流程。其可編程控制器采用晶體管數字量輸出,支持20 k脈沖輸入輸出;采用轉速誤差不大于0.3%的知名品牌變頻器,功率可根據實際使用情況選用[8];模擬量采集模塊精度不低于1 m V,分辨率不低于0.5 m V,速率高、可靠性高且有以太網口,可準確采集扭矩、速度和位移數據;不小于10英寸、不低于65536色的TFTLCD顯示屏;電氣柜保證整個系統的電氣控制,安全可靠,體積適中、布線合理;打印機能實現數據的輸出。

圖2 錠子檢測平臺的電氣系統流程

1.2.3.4 檢測系統

檢測系統的速度傳感器可準確采集電機轉速,誤差不大于0.05%;扭矩傳感器的精度不小于0.05%,量程為0.5 N·m;位移傳感器精度不小于0.1%,量程為8 mm,分辨率為0.5μm;聲級計準確度為±1.5 dB(A),測量范圍為30 dB(A)~130 dB(A)。

2 檢測技術方案

2.1 噪聲檢測

用精密級聲級計檢測錠子轉動噪聲[9],檢測過程分為環境本底噪聲測試和負載噪聲測試。標準要求本底噪聲和被測物噪聲差值小于10 d B(A),因此結構設計要考慮傳動系統的消音問題。

2.2 功率檢測

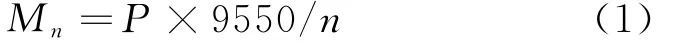

配置扭矩和速度傳感器,測出扭矩和速度2個參數,按公式(1)計算出錠子旋轉時的機械功率。

式中:

M n——扭矩/(N·m);

P——功率/k W;

n——轉速/(r·min-1)。

通過扭矩傳感器將模擬量電壓信號(0~10 V)轉換為扭矩數值,通過測速齒輪及速度傳感器接收脈沖反饋形成閉環,提高其速度測試精度,即速度信號通過給定脈沖頻率的變化,結合自身內部的計算實現不同的轉速。因此,轉速與扭矩的測試準確度直接影響功率的最終測試結果。而設定的轉速需經修正后參與運算才更準確,因此需經過多次測量,利用外部設備測速儀對輸出端進行測試,確定修正值[10-11]。

由于直接輸入傳動比和錠軸轉速偏差不方便,為了適應多規格的錠子功率檢測,筆者進行多次的測試和反復驗證,發現錠軸轉速偏差與電機轉速成線性比,所以將傳動比改為零件的直徑,錠軸轉速偏差改為轉速輸出系數更便于操作。經過最終測試,可滿足檢驗要求。

2.3 振程測量

配置位移傳感器檢測錠子旋轉時的振程。位移傳感器將模擬量電壓信號(0~10 V)轉換為振動數值,通過對選定的已知振程的錠子進行測量驗證,該平臺所測數值均在可接收范圍內。

3 平臺解決的關鍵問題和技術創新點

3.1 此次設計的綜合檢驗平臺,解決了錠子噪聲、功耗、振程3項難以同時檢測的問題,且檢測更精準、便捷、經濟。

3.2 采用先進的電子技術,實現錠子單錠功率的精確測量。以往的測量手段需分別測量出錠子的轉速和扭矩值,之后利用公式計算出錠子消耗的功率。然而因單個錠子本身消耗的功率很小,一般不超過10 W,其測試轉速一般約為20 kr/min,所以其本身的扭矩非常小,一般不超過0.005 N·m,目前市場上尚無如此高精度的扭矩測試儀,所以測量扭矩值一直是個難題。雖然可以通過提高傳動比,使傳感器得到較大的扭矩,但考慮錠帶輪的包角,傳動輪的直徑不宜太大,因此確定傳動輪的直徑大小、選擇扭矩傳感器的測量范圍和精度成了檢驗錠子功率的關鍵。經過精密計算、測試和綜合比較,最終將設計檢測平臺的傳動比確定為5∶1,扭矩傳感器的精度范圍控制為0.05%,量程為0.5 N·m,最終由PLC將采集到的相關數據進行計算,并將結果直接顯示出來。

3.3 檢測平臺安裝高精度位移傳感器,利用光電技術精確測量錠子振程。

4 結語

目前,國內尚無錠子噪聲、功耗、振程綜合檢驗的設備,而錠子綜合檢驗平臺的建設,填補了這個空白,且能保證檢測結果精確和速度快捷。該平臺建設完成后,可直接服務于紡機和錠子制造企業,以協助企業進行錠子性能研究和改進,同時可承擔錠子產品質量監督檢驗工作,為制造企業產品開發、技術改造提供技術支撐,也為紡織企業節能降耗提供參考。該平臺不僅是錠子類產品檢測方面的創新,也為其它檢測平臺的建設提供了思路借鑒。