密集烘烤過程中煙葉水分變化模型的應用

李生棟,王 濤,高婭北,解 燕,張保全,馬留軍,宋朝鵬,婁曉平

(1.云南省煙草公司 曲靖市公司,云南 曲靖 655000; 2.河南農業大學 煙草學院,河南 鄭州 450002;3.浙江中煙工業有限責任公司,浙江 杭州 310004)

煙葉水分變化模型(Wang and singh模型)是包含煙葉水分散失和烘烤時長的水分動力學模型,該模型目前可為密集烘烤過程中煙葉水分變化提供精準的描述和預測[1-2]。此外,模型的應用研究是煙葉烘烤精益化發展理論與實踐相結合的組成部分之一,因此其實際應用效果對模型的改進、完善及烘烤工藝的精益化發展具有重要意義。目前,煙葉烘烤過程中模型的研究多集中在系統分析模型、色度和光譜學模型、水分變化模型等方面。在系統分析模型方面,王梅等[3]運用灰色統計評價模型對5個煙區中部葉烘烤工藝進行研究表明,5個煙區烘烤工藝均達到中等以上水平,且安徽、湖南、貴州煙區的烘烤工藝處于第1灰類;汪健等[4]運用BP神經網絡模型對烘烤過程中煙葉葉溫進行研究表明,BP神經網絡模型對煙葉烘烤過程中葉溫變化的預測效果良好。在色度和光譜學模型方面,賀帆等[5]對煙葉烘烤過程中色度學參數和煙葉主要化學成分進行建模分析表明,通過儀器量化烘烤過程中的煙葉外觀顏色參數,可以快速、準確預測煙葉主要化學成分的變化。魏曉楠等[6]對不同烘烤條件下烤煙纖維素含量近紅外光譜檢測模型研究表明,偏最小二乘法模型對不同烘烤條件下烤煙纖維素含量的預測效果良好。在煙葉水分變化模型方面,李生棟等[1]、魏碩等[2,7]分別對不同品種、不同部位煙葉密集烘烤過程中水分變化情況進行研究,模型篩選結果顯示,Wang and singh模型擬合度最優;此外還發現,該模型常數參數與煙葉保水力有關,進一步提高了水分變化模型的系統性和可用性。沈燕金等[8]以太陽能為熱源對煙葉水分含量變化進行研究,結果表明,3次多項式模型比Logistic模型和Page模型更適合模擬太陽能輔助熱源密集烤房烘烤過程中的煙葉含水率變化過程。煙葉烘烤過程的模型研究目前多集中于理論方面,且研究內容體系不夠完善,模型的實際運用效果方面報道較少。鑒于此,以云煙87為試驗材料,以Wang and singh模型為依據,結合烘烤煙葉干燥程度7個階段的經驗失水量,在限定階段失水量和烘烤時間的條件下給定理論烘烤工藝,強調階段烘烤過程中以煙葉為核心的工藝靈活調整,并對比分析烤后煙葉綜合效益和品質,為烤煙密集烘烤精益化發展提供理論依據和數據基礎。

1 材料和方法

1.1 試驗地點及材料

試驗于2017年在江西省吉安市安福縣寮塘鄉烘烤工廠進行。試驗材料為烤煙品種云煙87(下部葉取第4~6 葉位,中部葉取第9~11 葉位,上部葉取第14~16 葉位,按部位適熟采收)。植煙土壤為紅壤,土壤有機質含量22.3 g/kg,土壤pH 值5.3 左右,土壤氯離子含量14.6 mg/kg,土壤速效磷、速效鉀含量分別為19.7、95.0 mg/kg。煙田種植行距120 cm,株距50 cm,打頂后株高110~120 cm,按照當地煙葉生產技術進行統一管理。

主要儀器:普通氣流下降式密集烤房(3層,國煙辦[2009]418號);DHG-9030A型電熱恒溫鼓風干燥箱(上海精宏實驗設備有限公司);FA 2004電子天平(精度為1 mg,上海舜宇恒平科學儀器有限公司)等。

1.2 試驗方法

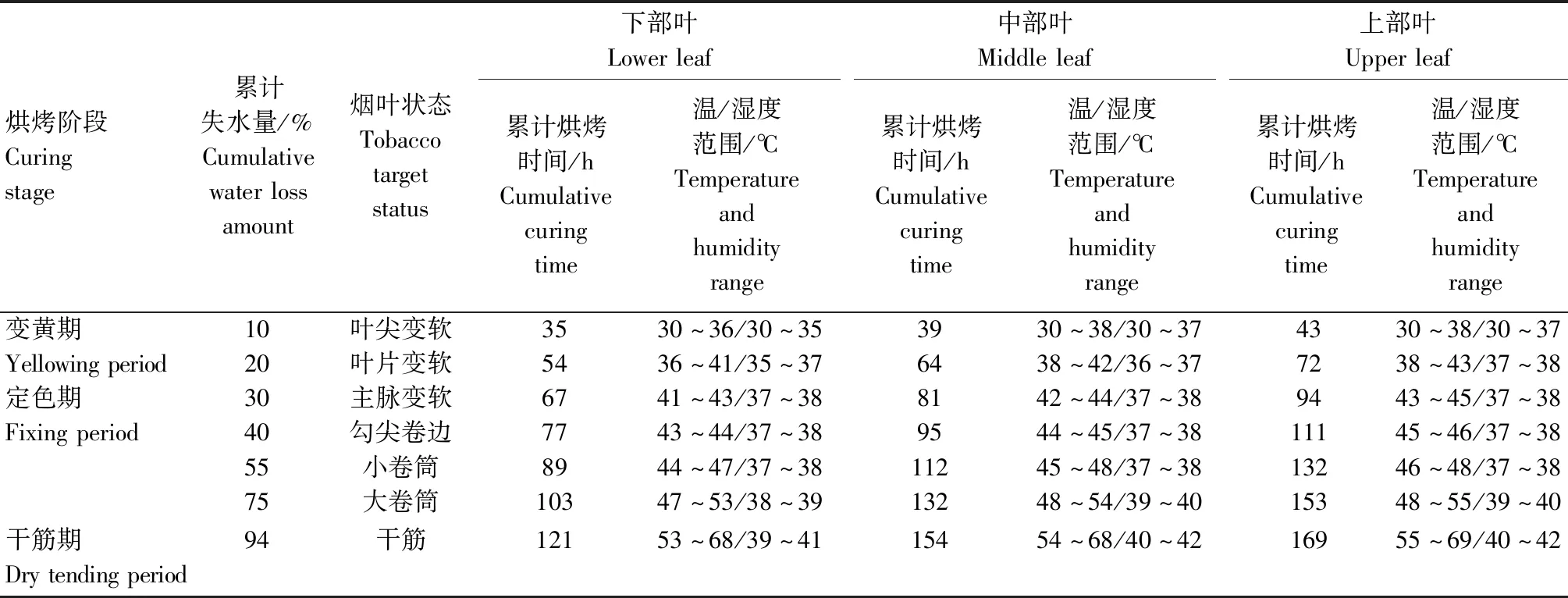

烘烤試驗以云煙87下部葉、中部葉、上部葉為材料,采用掛桿裝煙。以常規烘烤工藝烤房為對照組(簡稱常規烘烤),采用常規烘烤工藝進行烘烤試驗[1,9]。以Wang and singh模型烘烤烤房為試驗組(簡稱模型烘烤),采用水分變化模型理論指導工藝進行烘烤試驗(表1)。模型烘烤與常規烘烤除烘烤工藝不同外,其余均保持一致。不同部位煙葉依照產區實際生產進度依次進行烘烤試驗,各處理重復3次,取平均值。2種烘烤方式烤后煙葉均進行經濟效益、等級結構分析,不同部位烤后煙葉各重復均分別選取下部橘色2 級(X2F)、中部橘色3 級(C3F)、上部橘色2 級(B2F)樣品3 kg,進行煙葉化學成分和感官質量等指標的測定。

表1 Wang and singh模型應用烘烤工藝Tab.1 Wang and singh model applied curing process

1.3 測定項目及方法

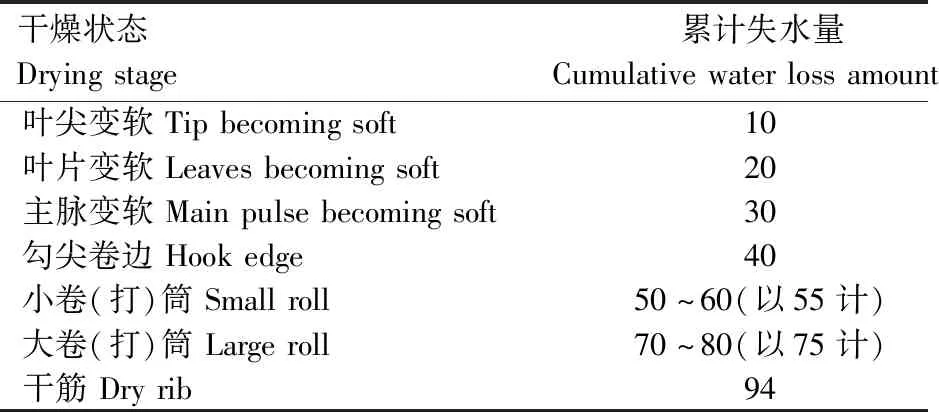

1.3.1 模型烘烤工藝推導運算 以Wang and singh模型為理論基礎[1-2],結合宮長榮[9]不同干燥狀態下的煙葉累計失水量經驗數據(表2),進行模型烘烤工藝的推導運算。綜合公式(1)—(8)及表2數據可得模型烘烤工藝。

表2 不同干燥狀態下的煙葉累計失水量 Tab.2 Cumulative water loss amount at different drying stages of tobacco leaves %

Wang and singh模型:

MRi=1+at+bt2

(1)

式中:a、b為模型常數參數;t為烘烤時間。

wt=w0(1-pi)

(2)

式中:w0為鮮煙含水率,可通過烘烤前期試驗進行測定(云煙87下部葉、中部葉、上部葉w0值分別為87.73%、84.16%、79.68%);wt為烘烤至t時刻時煙葉濕基含水率;pi為完成階段i時煙葉累計失水量。

(3)

(4)

式(3)、(4)中:x0為鮮煙干基含水率;xt為烘烤至t時刻時煙葉干基含水率;xe為煙葉平衡干基含水率;we為煙葉平衡含水率(以6%計)。

Wang and singh模型烘烤累積烘烤時長(ti):

(5)

a=(CaWHC+Da)/10

(6)

b=(CbWHC+Db)/104

(7)

(8)

式(6)、(7)中:WHC為煙葉保水力(Water holding capacity);Ca、Da、Cb、Db取值分別為0.028 2、-0.032 0、-1.865 0E-04、1.695 0E-04[7]。

式(8)中:m24為鮮煙葉24 h失水后葉片質量;m0為鮮煙葉初始質量;mG為鮮煙葉烘干后質量。

1.3.2 煙葉經濟效益 以當地煙葉工作站為依托,采用稱質量法對2種烘烤模式下烤后煙葉產量進行統計,以2017年江西省烤煙收購標準為依據對2種烘烤模式下烤后煙葉產值、均價數據進行統計分析。

1.3.3 煙葉等級結構 烤后煙葉等級結構評價標準參照國家烤煙分級標準GB 2635—1992進行。

1.3.4 煙葉化學成分 烤后煙葉經烘干、粉碎、過篩,采用連續流動分析法對其總糖、還原糖、總氮、煙堿等含量進行測定[10];烤后煙葉化學成分派生值計算參照劉國順[11]、王允白等[12]的方法進行;還原糖、煙堿、總氮含量及糖堿比、氮堿比分別按照0.14、0.17、0.09及0.25、0.11的權重進行烤煙化學成分協調性賦權評價,分值越高其化學成分協調性越好[13]。

1.3.5 煙葉感官質量 煙葉感官質量評價工作由江西中煙工業有限責任公司技術中心評吸人員組成專家委員會,參照表3進行評價,以0.1 分為單位記分;感官質量評價指標香氣質、香氣量、刺激性、余味、雜氣分別按照0.30、0.30、0.08、0.15、0.17的權重進行感官質量協調性賦權評價[13]。

表3 煙葉感官評價指標賦分標準 Tab.3 Score standard of tabacco leaves sensory evaluation index

1.4 數據處理

采用Excel 2010對試驗數據進行整理,采用SPSS 22.0、Origin 8.0分別對試驗數據進行差異顯著性分析、圖表制作。

2 結果與分析

2.1 2種烘烤方式烤后煙葉經濟效益

2種烘烤方式烤后煙葉經濟效益分析如表4所示。2 種烘烤方式下,烤后煙葉整體產量、產值、均價方面均以模型烘烤相對略高,但均未達到顯著差異。與常規烘烤相比,模型烘烤烤后煙葉產量增加60 kg/hm2,產值增加2 500 元/hm2,均價增加0.48 元/kg。

2.2 2種烘烤方式烤后煙葉等級結構

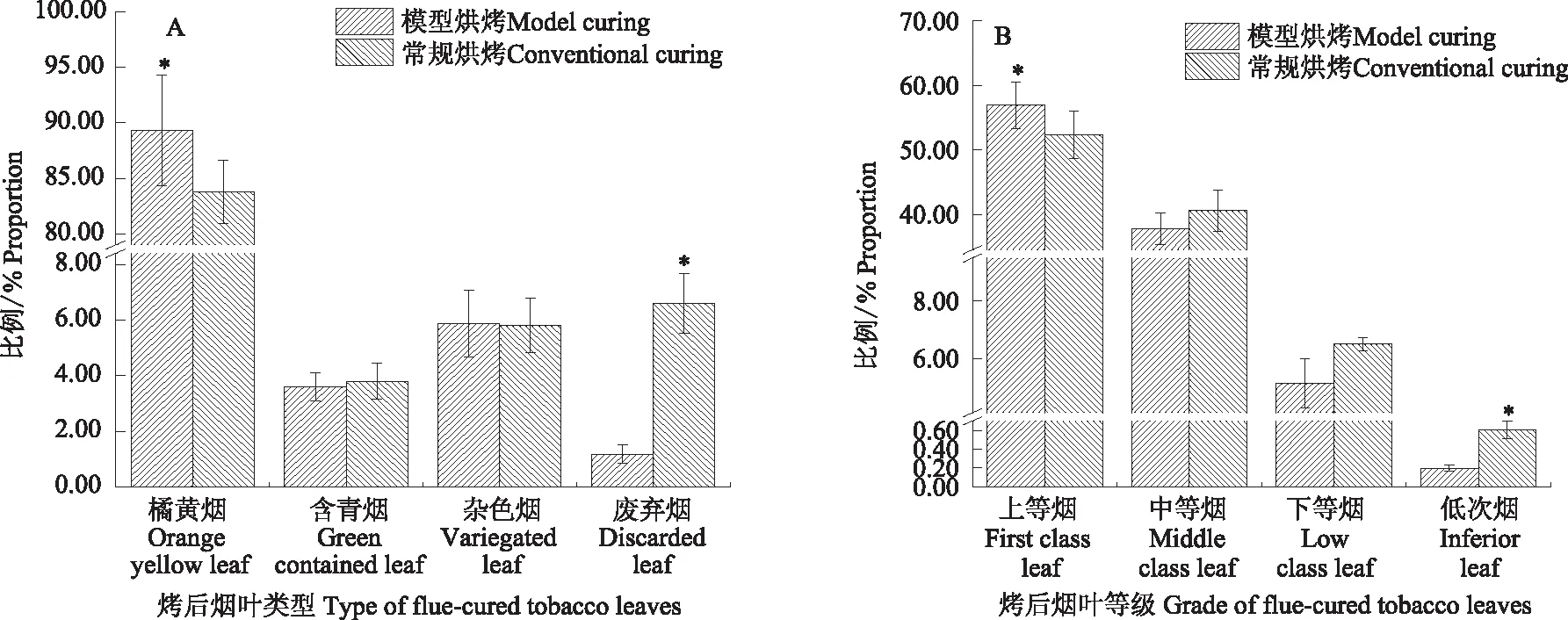

2種烘烤方式烤后煙葉等級結構對比如圖1所示。由圖1A可知,模型烘烤烤后煙葉橘黃煙比例顯著大于常規烘烤,與常規烘烤相比,橘黃煙比例增加5.55個百分點。2 種烘烤方式烤后煙葉含青煙和雜色煙比例相差不大。其中,含青煙比例以常規烘烤稍高,與模型烘烤相比增加0.20個百分點。雜色煙比例則以模型烘烤略高,較常規烘烤相比增加0.08個百分點。2種烘烤方式常規烘烤廢棄煙比例顯著大于模型烘烤,與模型烘烤相比,常規烘烤廢棄煙比例增加5.43個百分點。由圖1B可知,2 種烘烤方式之間上等煙比例、低次煙比例達到顯著差異。其中,上等煙比例以模型烘烤較高,與常規烘烤相比增加了4.52個百分點;與常規烘烤相比,模型烘烤低次煙比例降低0.41個百分點。2 種烘烤方式之間中等煙、下等煙比例差別不大,但均以常規烘烤略高,與模型烘烤相比,中等煙、下等煙比例分別增加2.78、1.38個百分點。綜合分析2 種烘烤方式烤后煙葉等級結構可知,模型烘烤在增加上等煙、減少低次煙比例方面效果較好。

表4 烤后煙葉經濟效益分析Tab.4 Economic benefit analysis of flue-cured tobacco leaves

2.3 2種烘烤方式烤后煙葉化學成分及派生值

2種烘烤方式烤后煙葉化學成分及其派生值如表5所示。模型烘烤不同部位煙葉總糖、還原糖含量均顯著高于常規烘烤,與常規烘烤相比,模型烘烤X2F、C3F、B2F的總糖含量分別增加6.06、2.63、2.48個百分點,還原糖含量分別增加3.01、2.82、2.55個百分點。2 種烘烤方式X2F、B2F的總氮、煙堿含量相差不大,常規烘烤C3F的煙堿含量顯著大于模型烘烤,模型烘烤C3F的總氮含量則顯著大于常規烘烤。與常規烘烤相比較,模型烘烤C3F的煙堿含量降低 0.45個百分點,總氮含量增加0.35個百分點。

*表示不同烘烤方式之間差異顯著(P<0.05),下同*indicates a significant difference between different curing methods (P<0.05),the same below圖1 烤后煙葉等級結構 Fig.1 Grade structure of flue-cured tobacco leaves

部位Position處理Treatment總糖含量/%Totalsugarcontent還原糖含量/%Reducingsugarcontent煙堿含量/%Nicotinecontent總氮含量/%Totalnitrogencontent派生值Derivedvalue糖堿比Reduingsugar/Nicotine氮堿比TotalN/Nicotine兩糖比Reducingsugar/Totalsugar兩糖差/%Totalsugar-Reducingsugar協調性/分Coordi-nationX2F模型烘烤Modelcuring29.14b?22.68b?2.15c2.42c10.55a?1.12a0.78b6.46a?63.82a常規烘烤Conventionalcuring23.08B19.67B2.71C2.44B7.25A0.90A?0.85A?3.41B64.18AC3F模型烘烤Modelcuring31.39a?24.57a?2.63b2.98b?9.36b?1.13a?0.78b?6.81a59.78b常規烘烤Conventionalcuring28.76A21.75A3.08B?2.63B7.06A0.85B0.76B7.01A57.75BB2F模型烘烤Modelcuring20.27c?17.94c?4.03a3.31a4.45c?0.82b?0.89a2.33b45.54c?常規烘烤Conventionalcuring17.79C15.39C4.37A3.24A3.52B0.74C0.87A2.39C40.88C

注:不同小寫字母表示模型烘烤不同部位煙葉之間差異顯著(P<0.05),不同大寫字母表示常規烘烤不同部位煙葉之間差異顯著(P<0.05),*表示不同烘烤方式之間差異顯著(P<0.05),下同。

Note:Different lowercase letters indicate a significant difference between different position of flue-cured tobacco leaves by model curing (P<0.05),different capital letters indicate a significant difference between different position of flue-cured tobacco leaves by conventional curing (P<0.05),*indicates a significant difference between different curing methods (P<0.05),the same below.

煙葉化學成分派生值分析結果表明,2 種烘烤方式糖堿比和氮堿比之間均呈顯著差異。其中,模型烘烤X2F、C3F、B2F的糖堿比分別比常規烘烤增加3.30、2.30、0.93,且隨著煙葉部位的升高,糖堿比均呈下降趨勢。在氮堿比方面,模型烘烤X2F、C3F、B2F較常規烘烤增加0.22、0.28、0.08,模型烘烤C3F、X2F的兩糖比與常規烘烤差異顯著,模型烘烤C3F的兩糖比比常規烘烤增加0.02,模型烘烤X2F的兩糖比比常規烘烤減少0.07。2 種烘烤方式B2F的兩糖比未達到顯著差異。模型烘烤X2F的兩糖差顯著高于常規烘烤,與常規烘烤相比增加3.05個百分點;常規烘烤C3F、B2F兩糖差略高于模型烘烤,但未達到顯著差異。化學成分協調性分析結果表明,2 種烘烤方式化學成分協調性均隨煙葉部位的升高而降低,模型烘烤X2F的化學成分協調性小于常規烘烤,小0.36分;模型烘烤B2F的化學成分協調性則顯著大于常規烘烤,大4.66分;模型烘烤C3F的化學成分協調性略高于常規烘烤但差異不顯著,比常規烘烤高2.03分。

2種烘烤方式烤后不同部位煙葉總糖、還原糖含量均表現為C3F最高,X2F次之,B2F最小,且不同部位之間均呈現顯著差異;煙堿、總氮含量則均表現為隨煙葉部位的升高而升高;糖堿比均隨煙葉部位的升高而降低,常規烘烤氮堿比同樣隨煙葉部位的升高而降低,模型烘烤C3F氮堿比最高,與X2F、B2F相比分別增加0.01、0.31。2 種烘烤方式烤后不同部位煙葉兩糖比均以B2F最大,其中,模型烘烤C3F和X2F兩糖比基本一致;常規烘烤B2F和X2F兩糖比相差不大但均顯著大于C3F。2 種烘烤方式烤后不同部位煙葉兩糖差均以C3F最大,其中,模型烘烤X2F和C3F兩糖差相差不大且均顯著大于B2F;常規烘烤兩糖差則以X2F次之,B2F最小。

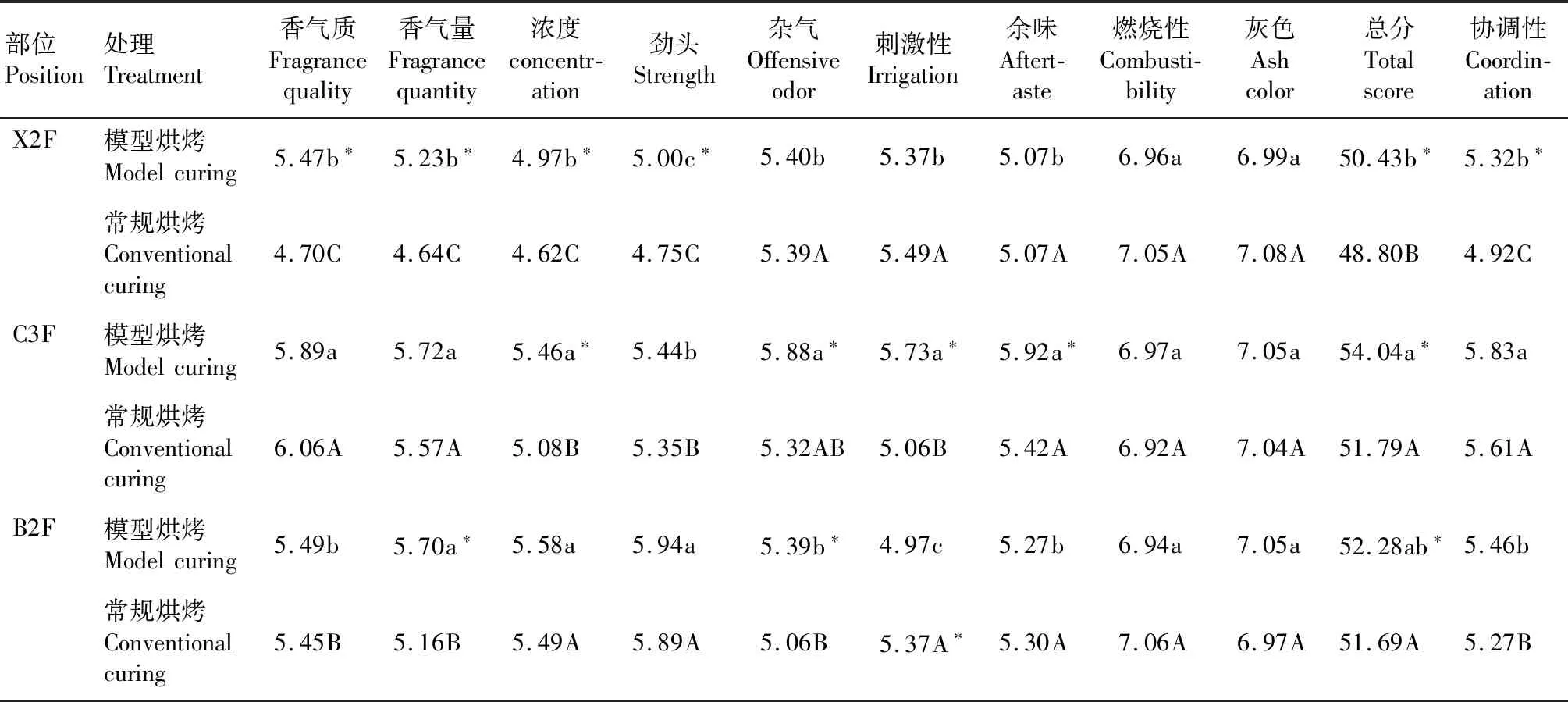

2.4 2種烘烤方式烤后煙葉感官質量

烤后煙葉感官質量分析如表6所示。2 種烘烤方式烤后煙葉香氣質和香氣量均以C3F最高,B2F次之,X2F最小;模型烘烤X2F的香氣質和香氣量顯著高于常規烘烤,相比常規烘烤分別增加0.77、0.59分;模型烘烤B2F香氣量顯著高于常規烘烤0.54分。2 種烘烤方式的濃度和勁頭均隨煙葉部位的升高而增加,其中,模型烘烤X2F、C3F濃度顯著大于常規烘烤,相對常規烘烤分別增加0.35、0.38分;模型烘烤X2F勁頭顯著大于常規烘烤,相對常規烘烤增加0.25分。此外,常規烘烤不同部位間的香氣質、香氣量、濃度、勁頭均呈顯著差異;模型烘烤X2F與B2F的香氣質之間無顯著差異,模型烘烤C3F與B2F的香氣量、濃度之間無顯著差異,2 種烘烤方式不同部位間的勁頭均呈顯著差異。2種烘烤方式雜氣和刺激性方面,常規烘烤均以X2F評分最高,模型烘烤均以C3F評分最高。其中,模型烘烤C3F、B2F雜氣評分顯著大于常規烘烤,相比常規烘烤分別增加0.56、0.33分。模型烘烤C3F刺激性部分顯著大于常規烘烤,相對常規烘烤增加0.67分,模型烘烤B2F刺激性顯著小于常規烘烤,相對常規烘烤小0.40分。常規烘烤X2F與B2F雜氣間呈顯著差異,模型烘烤X2F與B2F雜氣間則無顯著差異。常規烘烤X2F與C3F間刺激性呈顯著差異,模型烘烤不同部位間刺激性均呈顯著差異。2 種烘烤方式余味均以C3F最高,B2F次之,X2F最小,且模型烘烤C3F余味顯著高于常規烘烤,相對常規烘烤高0.50分。其中,常規烘烤不同部位間余味無顯著差異,模型烘烤X2F與B2F余味之間無顯著差異。2 種烘烤方式不同部位間燃燒性、灰色基本相差不大,且均無顯著差異。2 種烘烤方式總分和協調性均以C3F最高,B2F次之,X2F最小;模型烘烤X2F、C3F、B2F總分均顯著大于常規烘烤,相對常規烘烤分別增加1.63、2.25、0.59分;模型烘烤X2F協調性顯著高于常規烘烤,比常規烘烤高0.40分。常規烘烤C3F與B2F總分之間無顯著差異,模型烘烤X2F、C3F與B2F總分之間無顯著差異;常規烘烤不同部位之間協調性均呈顯著差異,模型烘烤X2F、C3F與B2F協調性之間無顯著差異。

表6 烤后不同部位煙葉感官質量分析Tab.6 Sensory quality analysis of different position of flue-cured tobacco leaves 分

3 結論與討論

本研究表明,采用模型烘烤可提高烤后煙葉經濟效益,并且提高橘黃煙和上等煙比例、減少低次煙比例,改善烤后煙葉等級結構。其原因可能是:第一,模型烘烤工藝與常規烘烤工藝相比,變黃期和定色期時間有所延長,且強調以煙葉適時變化為核心,其理論烘烤工藝溫濕度范圍相對寬泛,可依據實際烘烤情況增加穩溫點,并靈活調整穩溫點烘烤時長;第二,限定階段失水量和烘烤時間后,煙葉內在物質轉化較為充分,物質組成更趨于協調,從而提高烤后煙葉經濟收益和等級結構。許威等[14]對烤煙品種K326變黃期不同烘烤時間的研究表明,適當拉長烘烤時間,可提高煙葉質量和等級結構;劉騰江等[15]對云煙97上部葉變黃期時間與煙葉質量進行研究表明,適當延長變黃期烘烤時間可增加烤后煙葉經濟效益,改善煙葉等級結構,提高煙葉可用性。本研究與前人研究結果基本一致。

煙葉化學成分是衡量煙葉品質的重要指標,但單一物質含量的高低并不能起決定性作用,因而,烤煙化學成分派生值也常作為衡量煙葉品質的重要指標[16]。此外,煙葉烘烤是內在物質降解、轉化的復雜生理生化過程,期間烘烤工藝等操作可促使煙葉內在物質含量及其協調性向更有利于卷煙工業可用性方面發展,因而,化學成分及其派生值對烘烤工藝的調整同樣具有重要意義[9,17]。前人研究認為,烤煙總糖含量以18%~22%為宜,還原糖含量以16%~18%為宜,煙堿含量以2.2%~2.8%為宜,總氮含量以2.0%~2.5%為宜[11,13];糖堿比以6~10為宜[18-19],氮堿比以0.8~1.1為宜[20-21],兩糖比以0.80~0.85為宜[22],兩糖差以2.4%~3.4%為宜,且多認為兩糖差越小越好[12,23-24]。本研究表明,烤后煙葉化學成分及其派生值方面,模型烘烤主要在總糖含量、還原糖含量、糖堿比方面顯著高于常規烘烤。其原因可能是:第一,模型烘烤在煙葉物質降解轉化的變黃期和定色期,烘烤時間相對較長,有利于淀粉、纖維素等大分子碳水化合物分解[25];第二,模型烘烤理論給定烘烤工藝溫濕度范圍相對寬泛,可促進烘烤溫濕度的靈活調整,此外,可依據煙葉實際情況對穩溫點及其時間進行適當增減,進一步促進大分子物質的降解[26]。這也可能是模型烘烤X2F和C3F總糖、還原糖含量相對常規烘烤偏高的原因。模型烘烤煙堿含量與常規烘烤相比均略有下降,這可能與烘烤過程中煙葉溫度、烘烤時間有關[27-28]。2種烘烤方式B2F煙堿含量均有所偏高,這可能與煙葉著生部位和試驗中只有1個產區煙葉生育后期高溫強光的生態環境有關[11,29-30]。模型烘烤C3F的總氮含量大于常規烘烤,這可能是模型烘烤變黃期穩溫點增加,或烘烤時間延長促進蛋白質的分解所引起的[9,31]。糖堿比隨煙葉部位的升高而降低,其原因可能是:第一,隨煙葉部位的升高,煙堿含量增加,但煙堿含量在烘烤過程中相對變化較小[28];第二,由于煙葉部位特點,隨煙葉部位的上升,煙葉淀粉、煙堿含量增加,可溶性糖含量相對減少,在烘烤過程中大分子營養物質消耗和轉化難度有所增加,從而導致糖堿比升高[9,32]。2種烘烤方式B2F糖堿比均偏低可能是部位特征及生態條件等造成煙葉煙堿含量偏高所導致的。模型烘烤X2F、C3F、B2F氮堿比顯著高于常規烘烤,這可能是模型烘烤烤后煙葉煙堿含量均低于常規烘烤所引起的。模型烘烤X2F兩糖比顯著小于常規烘烤,這可能是模型烘烤工藝特點使X2F總糖含量偏高所導致的;2種烘烤方式B2F兩糖比基本持平。2種烘烤方式X2F、C3F兩糖差相對偏高,且模型烘烤X2F兩糖差顯著高于常規烘烤,這可能是煙葉部位特點、模型烘烤工藝和生態環境等原因綜合所致。

感官質量分析表明,除模型烘烤C3F香氣質略低于常規烘烤外,其他處理香氣質、香氣量方面均以模型烘烤較高,其原因可能是:第一,模型烘烤工藝特點所導致的烤后煙葉總糖、還原糖含量及糖堿比與常規烘烤相比較高,有利于煙葉燃燒過程中的酸堿平衡;第二,烤煙總氮含量的增加也會在一定范圍內提升煙葉香氣質和香氣量[18]。模型烘烤濃度整體高于常規烘烤,這可能是模型烘烤煙葉具備較高的總糖含量和糖堿比造成的。較高的煙堿含量會影響煙葉吃味、勁頭等[23],模型烘烤勁頭偏高可能是煙堿含量略低于常規烘烤造成的。模型烘烤C3F和B2F雜氣偏高可能是總氮含量偏高、氮堿比偏高造成的[18,21]。模型烘烤C3F刺激性顯著高于常規烘烤,可能是模型烘烤C3F總氮含量偏高所引起的。模型烘烤C3F余味顯著高于常規烘烤,可能是良好的內在化學成分協調性所引起的。2種烘烤方式不同部位間燃燒性和灰色均無顯著差異,可能是部位間鉀、氯含量相差不大的表現。

本研究屬于煙草精益化發展內容之一,與煙草工業自動化、信息化、智能化技術應用相比[33],煙葉烘烤的精益化發展尚處于初級階段。因此,煙葉智能化烘烤仍具有巨大的發展空間與應用前景,本研究中的Wang and singh模型可較為精準地描述和預測密集烘烤過程中水分變化[1-2],但屬于智能化發展的初級階段,并且存在較大可完善、發展的空間。本研究限定階段失水量和烘烤時間,并強調以煙葉變化為核心的工藝靈活調整,這與煙葉烘烤的核心工作相一致[9];但Wang and singh模型是以常規烘烤為基礎的,即表明其暫時無法對特殊烘烤工藝的煙葉水分變化進行準確描述、預測,如分段控水烘烤工藝、預凋萎烘烤工藝等[34]。溫度、濕度、風速等為煙葉烘烤的主要環境因素,但在本研究中暫未涉及。本研究在Wang and singh模型應用方面奠定了一定理論基礎,并提供了試驗參考數據,在后續煙葉烘烤精益化發展研究中,會逐漸加入特殊烘烤工藝、烘烤環境、產區生態、煙葉營養素質、熱質平衡等影響因素的研究。在推動煙葉烘烤理論與實踐相結合的智能化、精益化發展的過程中促進多學科的交叉融合,從而進一步促進、完善煙葉烘烤精益化發展。

綜上,采用Wang and singh模型烘烤與常規烘烤相比可提高烤后煙葉經濟效益,優化煙葉等級結構,促進煙葉內在化學成分協調,提高煙葉感官評吸質量。