柴油機的特性分析與恒功率控制研究

四川建筑職業技術學院 交通與市政工程系 四川德陽 618000

1 研究背景

隨著世界能源短缺的日益加重,如何提高能源利用率并節省能源,成為業內研究的重點。液壓傳動具有功率密度大、布置靈活、結構簡單、動態響應快、易實現直線運動、易過載保護、操作方便等優點,在工程機械中普遍應用[1-3]。由于自身的工作特性,液壓系統存在效率較低、能量損失較大等缺點。工程機械的液壓系統在比較嚴苛的條件下工作,面臨功率大、換向頻繁、調速范圍寬等一系列要求,因此工作時的能量損失較大。柴油機負荷率高,沖擊大。裝載機、鏟運機類的最大負荷工況與平均負荷之比為 1.6~2.0,其中一個工作循環內的大負荷時間為20~80 s。推土機、單斗挖掘機類的最大負荷工況與平均負荷之比為2~3,一個工作循環內的大負荷時間為10~15 s[4]。可見,柴油機作為工程機械液壓系統的原動機,負荷變化大,輸出功率大,在將自身能量傳遞至液壓系統的同時,也會產生較大的能量損失。基于以上分析可見,如何最大限度利用柴油機的功率,提高柴油機的功率利用率,具有重要意義。筆者對柴油機的特性進行分析,并對柴油機的恒功率控制進行研究。

2 柴油機特性分析

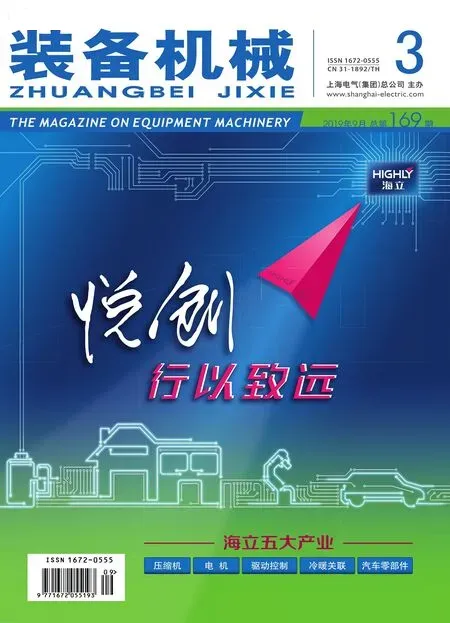

柴油機供油拉桿在不同位置時測得的轉矩轉速特性曲線如圖1所示,橫坐標為柴油機的轉速,縱坐標為柴油機有效轉矩。曲線Ⅰ′為供油拉桿在超額定供油位置,即超負荷時的轉矩轉速特性曲線,此時雖然轉矩也有所增大,但是由于供油過多,燃燒不充分,因此燃油經濟性較差,不適合長時間工作。曲線Ⅰ為供油拉桿在額定供油位置時的轉矩轉速特性曲線,表征柴油機允許發出的最大轉矩,通常稱為外特性曲線。由曲線Ⅱ、Ⅲ、Ⅳ可見,循環供油量減小時,有效轉矩減小[5]。n0為柴油機最大有效轉矩所對應的轉速。

圖1 供油拉桿不同位置時柴油機轉矩轉速特性曲線

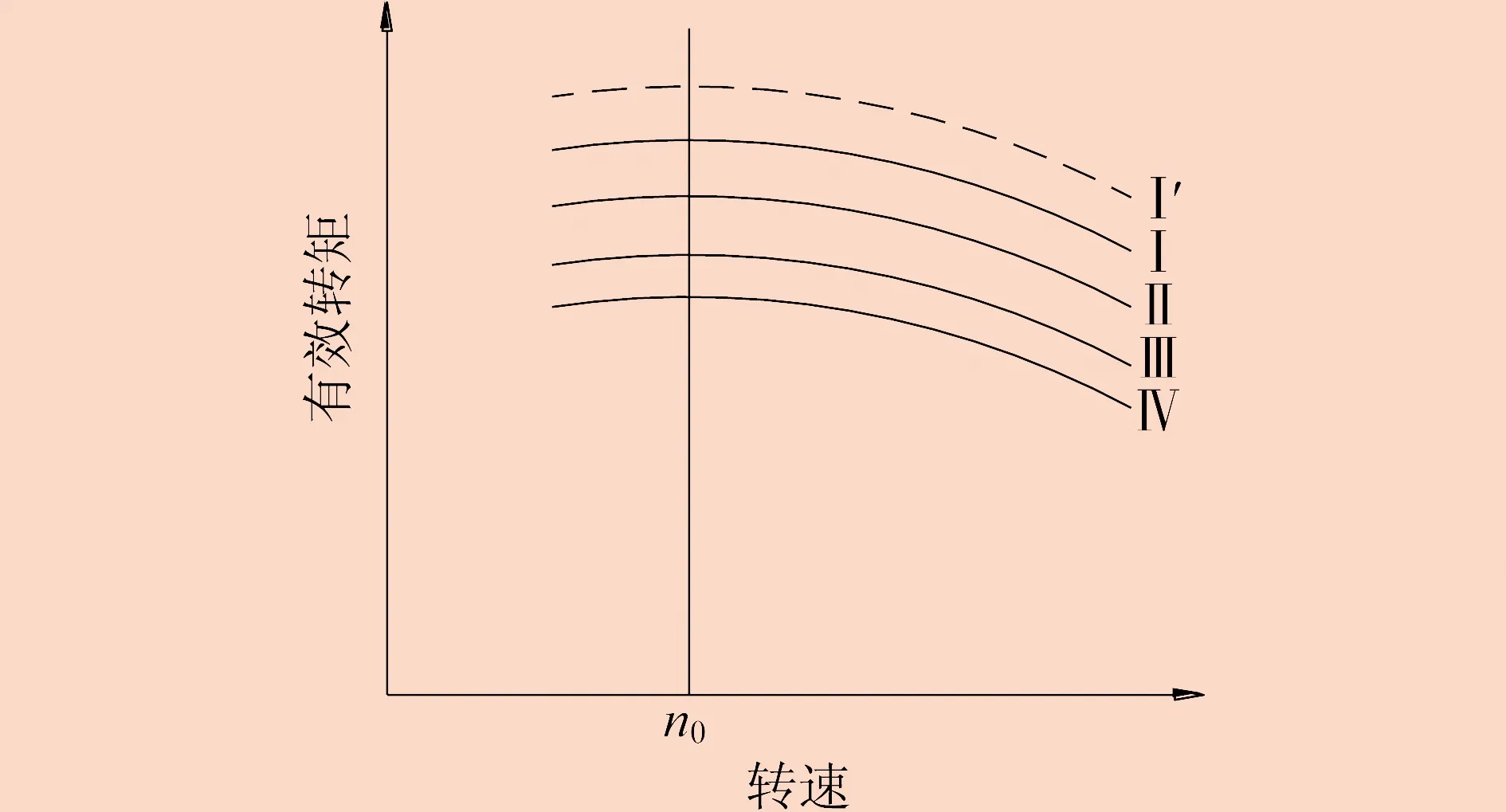

由圖1可以看出,柴油機轉矩轉速特性曲線較為平緩,這意味著柴油機負荷發生輕微變化就會引起轉速較大變化。如圖2所示,當柴油機負荷變化,使轉矩從T0減小至T1時,轉速由n0增大至n1。顯然,柴油機的這種特性無法滿足工程作業的要求,而且不穩定的轉速也會降低燃油的燃燒效率和使用經濟性。為了保證柴油機轉速穩定,滿足工程機械作業的要求,同時為了提高燃油的燃燒效率,在柴油機負荷發生變化時,需要對循環供油量進行調整,以維持轉速穩定。當柴油機負荷變化,使轉矩由T1增大至T0時,如果將供油拉桿由位置b調整至位置a,那么就可以增大供油量,在滿足負荷要求的同時保持轉速n0不變。反之,當柴油機負荷變化,使轉矩由T0減小至T1時,如果將供油拉桿位置a調整至位置b,那么就可以減小供油量,同時維持轉速n0不變。工程機械的負荷變化十分復雜,單純依靠駕駛員通過操縱供油拉桿來改變循環供油量是不切實際的,對此,柴油機廣泛使用調速器以實時改變循環供油量,滿足作業要求。

圖2 負荷變化時柴油機轉矩轉速特性曲線

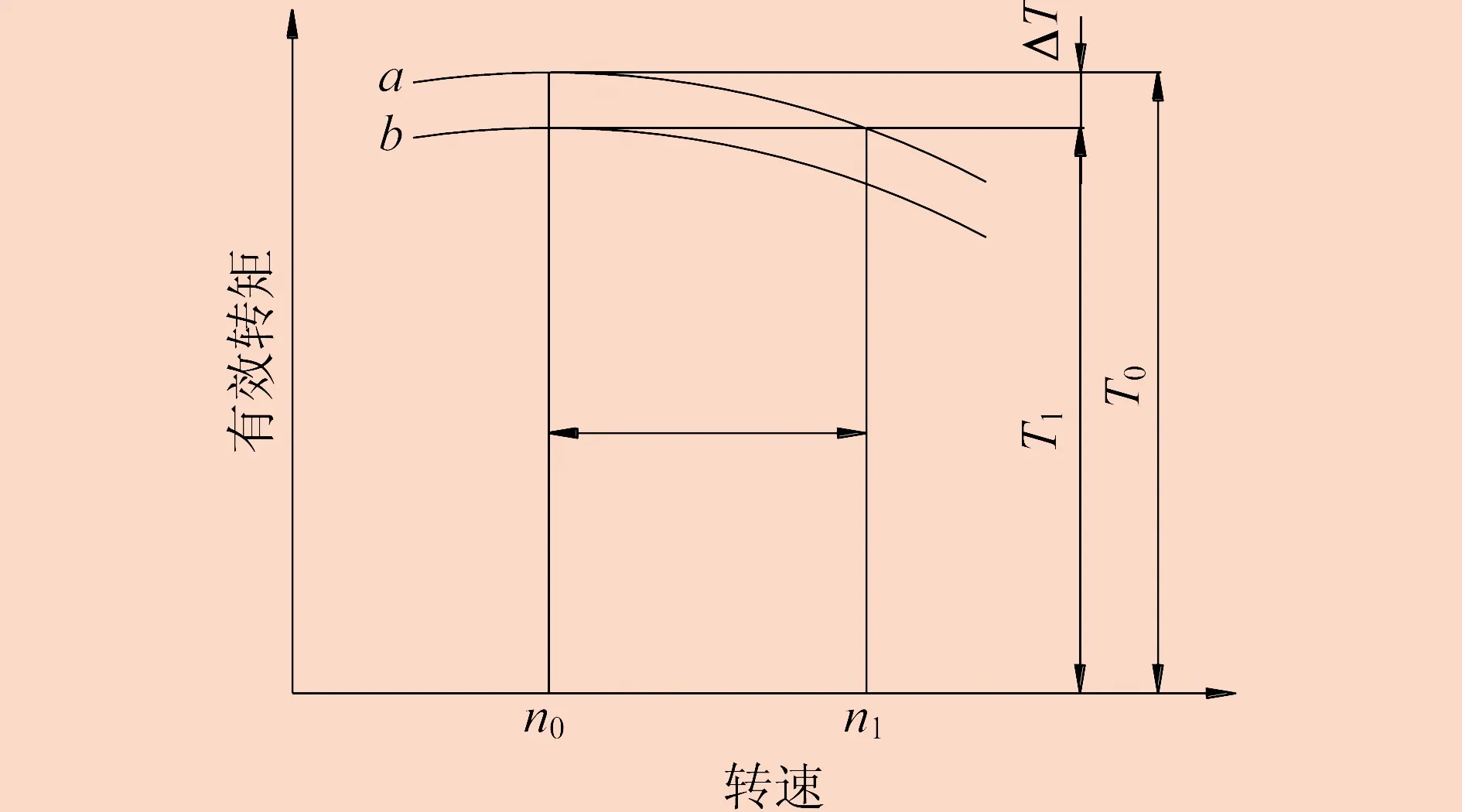

基于單制式調速器分析柴油機的工作特性。柴油機在工作過程中,負荷對應的轉矩為T0時,轉速為n0。柴油機負荷減小,負荷對應的轉矩由T0減小至T1時,供油量超過了負荷的需求,柴油機的轉速會從n0逐漸增大,鋼球的離心力同時增大。增大后的離心力破壞了彈簧的平衡狀態,迫使推力盤移動,并最終帶動供油拉桿移動,減小供油量,直至調整后的供油量與負荷對應的轉矩T1重新適應。如圖3所示,此時,柴油機的轉速已經從n0增大至n′0并趨于穩定,推力盤也停止移動,調速器重新回到平衡狀態。反之,柴油機負荷增大,負荷對應的轉矩由T1增大至T0時,供油量無法滿足負荷的需求,柴油機的轉速就會從n′0逐漸減小至n0。由于調速器的作用,供油拉桿移動,增大供油量,直至調整后的供油量與負荷對應的轉矩T0重新適應。

圖3 采用調速器后柴油機轉矩轉速特性曲線

應用調速器后,在柴油機工作過程中,負荷變化導致循環供油量變化,同時轉速也會出現少許變化。發動機有效功率Pe為:

Pe=Ten/9 550

(1)

式中:Te為發動機有效轉矩;n為發動機轉速。

供油拉桿處于位置c,柴油機有效轉矩為T0,轉速為n0,此時柴油機的有效功率Pec為:

Pec=T0n0/9 550

(2)

調速器發揮作用以后,供油拉桿處于位置d,此時柴油機有效轉矩為T1,轉速為n′0,有效功率Ped為:

Ped=T1n′0/9 550

(3)

由式(2)、式(3)可見,如果柴油機負荷發生較大變化,那么其有效功率也將發生較大變化。

3 功率利用率分析

工程機械在工作時,由液壓系統驅動,液壓系統的能量則來自于柴油機。由于工程機械作業時的負荷常常發生變化,即柴油機所受的負荷常常發生變化,因此柴油機傳遞至液壓系統的有效功率也常常發生變化。另一方面,內燃機的特性決定了耗油量和可使用的最大功率并不會因負荷或有效功率的變化而產生線性變化。換言之,液壓系統所受的負荷不同,即柴油機所受的負荷不同,液壓系統對柴油機的功率利用率也就不同。功率利用率反映了液壓系統對發動機功率的利用程度,同時也是衡量工程機械整機效率的一個指標。工程機械工作時,不斷變化的柴油機負荷意味著不均勻的功率利用率,這就使柴油機的功率選擇面臨難題。如果選擇的柴油機功率太小,那么顯然無法滿足柴油機高負荷工作時的要求。如果選擇的柴油機功率太大,那么液壓系統將長時間處于低負荷狀態,會產生較低的功率利用率和較大的能量損耗。事實上,為了滿足工程機械作業任務的要求,柴油機功率按照最大負荷選取,這在變負荷工況下更易造成較大的功率損失。

4 恒功率控制研究

為了最大限度降低柴油機的功率損耗,節約燃料和能量,可以對工程機械液壓系統進行功率控制。功率控制是根據液壓系統壓力信號,使泵的功率按照預定規律變化的一種控制形式。對于變量泵而言,常用的功率控制方法為恒功率控制,即通過控制使泵壓力與流量的乘積保持不變,根據液壓泵的功率計算式,泵的功率也將保持不變。

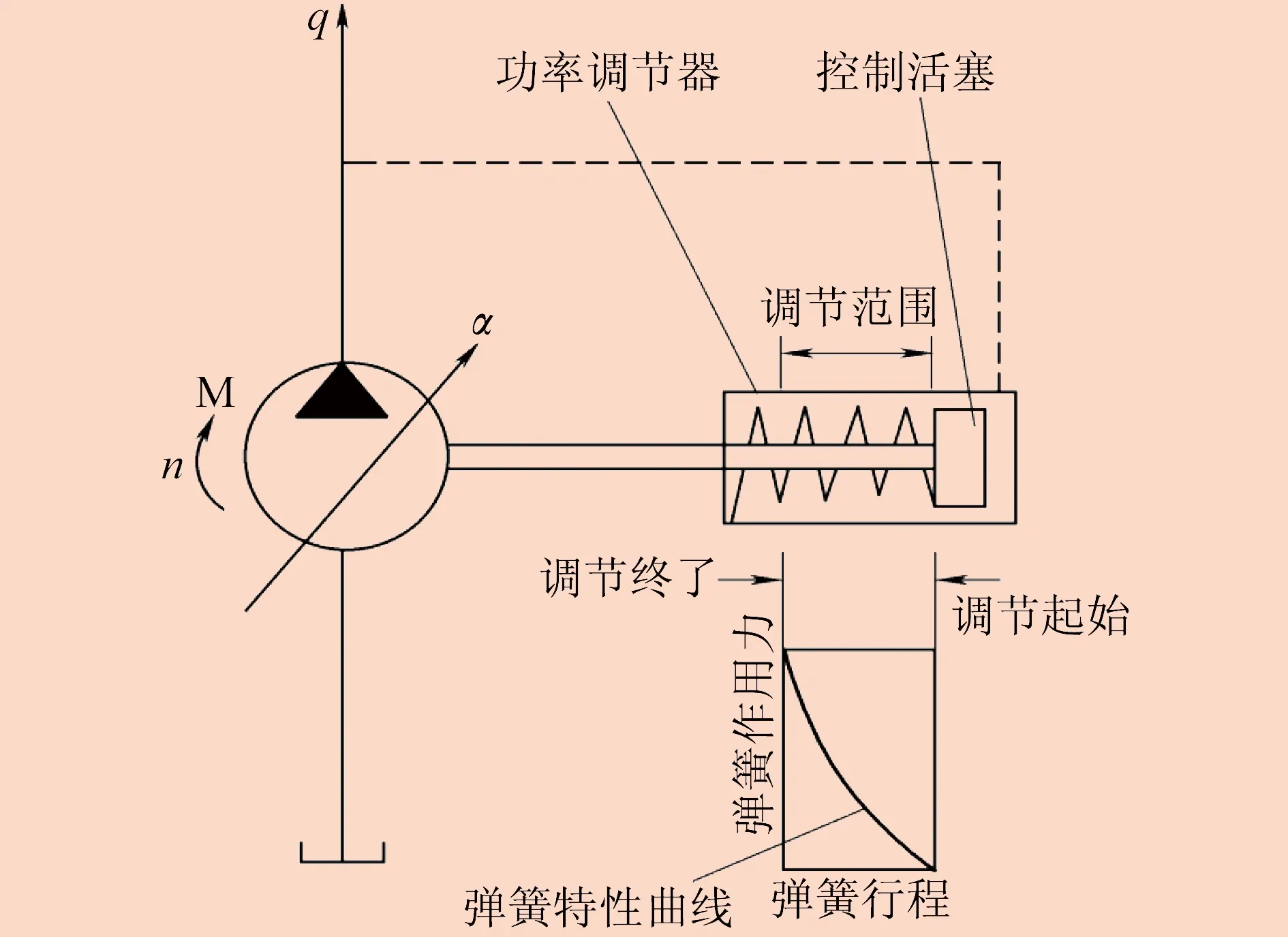

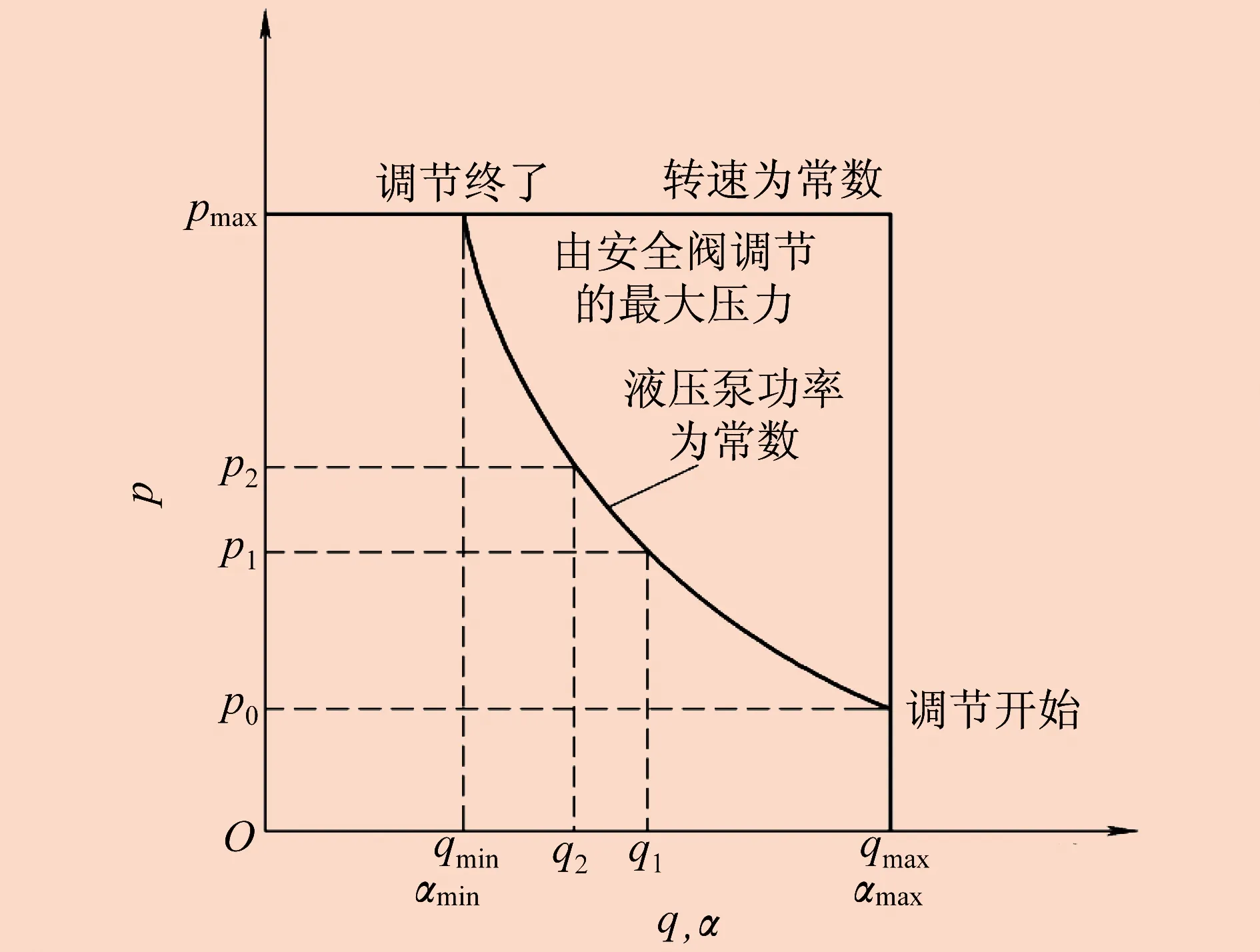

變量泵恒功率控制原理如圖4所示,特性曲線如圖5所示[6]。恒功率控制一般通過功率調節器實現,功率調節器的活塞桿一側與液壓泵的變量機構相連,另一側與泵的出口相連。活塞桿一側設置了彈簧,具有一定的預緊力,泵的出口壓力作用在活塞的右側。液壓泵工作時,不考慮各類壓力損失,出口壓力由其所受的負荷決定。當由負荷產生的出口壓力較小時,油液對活塞右側的作用力不足以克服功率調節器彈簧的預緊力,活塞處于最右端位置,此時變量泵的斜盤傾角α具有最大值αmax,泵的排量為最大,同時流量q達到最大值qmax。隨著負荷的增大,壓力開始增大。當壓力增大至p0時,作用在活塞右側的作用力和彈簧力相平衡,此時彈簧有被壓縮的趨勢,壓力p0也被稱為起調壓力,調節器處于調節起始位置。隨著壓力的進一步增大,彈簧被壓縮,活塞桿沿軸向向左移動。活塞桿移動后,通過變量泵調節機構改變泵的斜盤傾角,使斜盤傾角變小,變量泵的排量隨之減小。在轉速不變的前提下,泵的輸出流量相應減小。當負荷繼續增大使泵的輸出壓力達到最大值pmax時,彈簧的壓縮量達到最大,pmax被稱為調節終了壓力,調節器處于調節終了位置。在活塞桿的推動下,泵的斜盤傾角達到最小值αmin,排量也為最小值,流量自然降至最小值qmin。

圖4 變量泵恒功率控制原理

圖5 恒功率控制特性曲線

泵的出口壓力從p0開始增大至pmax的區間稱為功率調節器的調節范圍。由于泵的出口壓力和彈簧的壓縮量近似成定比線性關系,彈簧的壓縮量和泵的斜盤傾角近似成反比關系,因此泵的出口壓力和斜盤傾角近似成反比關系。對于變量泵而言,其排量直接取決于斜盤傾角的大小,因此泵的出口壓力與排量近似成反比關系。在轉速不變的前提下,泵的排量決定流量,泵的出口壓力與流量可看作成反比關系,即壓力和流量的乘積保持不變。這就意味著在調節范圍內,泵的功率保持恒定。通過恒功率控制,變量泵流量的變化可適應壓力的變化,兩者成雙曲線變化關系。由于泵的壓力由負荷決定,因此恒功率控制可以確保工程機械作業時工作裝置可應對負荷變化做出實時調整。

5 結束語

在液壓傳動技術中,節能是一項重要的課題。在當今創建節約型社會和節能型企業的過程中,將節能意識融于液壓系統設計與改造中,是非常有必要的[7]。工程機械柴油機在工作時,有效功率隨負荷變化而變化。現代液壓控制系統正在向高壓、大功率方向發展,要求更多地使用功率調節,目的是實現動力源和負荷之間的功率適應與功率匹配,使原動機能工作在最佳工況下[8-10]。恒功率控制可以使工程機械在負荷變化的范圍內,保持功率近似不變,并充分利用柴油機的功率,同時使柴油機的功率選擇更為合理。當然,恒功率控制要求變量泵的調節機構靈敏可靠,由此帶來了結構復雜、制造難度大等一些問題。另一方面,對于定量泵系統,恒功率控制是無法使用的,需要研究其它的節能方式。