基于動梁式龍門機器人的車廂檢測系統

杭州娃哈哈集團有限公司研究院 杭州 310009

1 設計背景

隨著各行各業自動化程度的提高,貨物自動裝車系統的需求越來越大。在自動裝車系統中,車輛檢測是一個關鍵問題[1-5]。目前,車輛檢測多采用視覺方法,但是存在識別準確性不高及成本較高的問題。針對以上問題,筆者設計了基于動梁式龍門機器人的車廂檢測系統[6-10]。

2 系統結構

應用筆者設計的基于動梁式龍門機器人的車廂檢測系統,在現有機器人抓手上安裝行程可讀氣缸,便可以實現對車廂的檢測,而不需要增加其它檢測設備,進而降低成本,提高效率。檢測系統中的動梁式龍門機器人如圖1所示,其負載為300 kg,X軸行程為4 300 mm,Y軸行程為2 200 mm,Z軸行程為1 850 mm。在機器人抓手上安裝四個行程可讀氣缸,用于車廂檢測。具體位置為抓手前部兩個、側邊一個、底部一個,如圖2所示。1號氣缸用于檢測車廂底部信息,2號、3號氣缸用于檢測車廂前部信息,4號氣缸用于檢測車廂側邊信息。

采用西門子Simotion d435運動控制器,所有氣缸數據接入SMC30模塊。SMC30模塊通過DRIVE_CLiQ總線與Simotion控制器傳遞實時數據。檢測系統控制架構如圖3所示。這一系統可以通過行程可讀氣缸檢測車廂內部尺寸與斜度,然后根據碼垛規則自動計算出所有碼垛點參數,進行自動裝車。

圖1 動梁式龍門機器人

圖2 行程可讀氣缸安裝位置

圖3 檢測系統控制架構

3 檢測方法

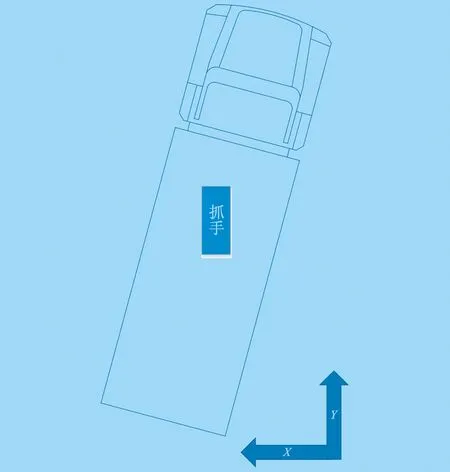

在進行檢測前,規定車廂形狀必須規則,且車輛停在指定區域內,確保抓手能順利進入車廂。抓手進入車廂后的俯視平面圖如圖4所示。在自動檢測時,四個氣缸全部伸出,設定抓手中心點初始坐標為(x1,y1,z1,w1),默認初始角度為w1,使抓手朝向與Y軸方向平行。行程可讀氣缸的測量值存儲于寄存器中,規定底部1號氣缸讀數為e0,前部2號、3號氣缸讀數分別為e1和e2,側部4號氣缸讀數為e3。

圖4 抓手進入車廂后俯視平面圖

先進行車廂Z軸方向檢測。機器人在Z軸方向慢慢下降,當底部1號氣缸讀數發生變化到預設值后停止,此時抓手中心點坐標變為(x1,y1,z2,w1),車廂Z軸方向坐標Carz=z2-e0。

然后進行車廂傾斜角度檢測。機器人向Y軸方向前進,當前部2號、3號氣缸讀數發生變化降至預設值后停止,此時抓手中心坐標變為(x1,y2,z2,w1),車廂傾斜角度θ=arctan[(e2-e1)/b],b為2號、3號氣缸之間的距離。車廂傾斜角度檢測如圖5所示。

再進行車廂Y軸方向檢測。將機器人抓手旋轉至與車廂平行,此時抓手中心坐標變為(x1,y2,z2,w2),其中抓手角度w2=w1+θ。設置臨時變量Disy,令其為(e2+e1)/2,可推導得車廂Y軸方向坐標Cary=Disycosθ+y2。

最后進行車廂X軸方向檢測。使機器人沿著傾斜角度θ向X軸正方向運動,當4號氣缸讀數變化降至預設值后停止,此時抓手中心坐標變為(x2,y3,z2,w2)。設置臨時變量Disx,令其為e3cosθ,

圖5 車廂傾斜角度檢測

可推導得車廂X軸方向坐標Carx=e3cosθ+x2。車廂X軸、Y軸方向檢測如圖6所示。

圖6 車廂X軸、Y軸方向檢測

由以上檢測步驟可得車廂右頂角,即碼垛第一點的坐標。碼垛第一點X軸方向坐標Layx=Carx=e3cosθ+x2,Y軸方向坐標Layy=Cary+(x2-x1)tanθ,Z軸方向坐標Layz=Carz,旋轉軸方向坐標Layw=w2。碼垛第一點如圖7所示。

根據碼垛第一點坐標及產品長、寬、高與碼垛規則,即可生成車廂內碼垛所有點的位置坐標。

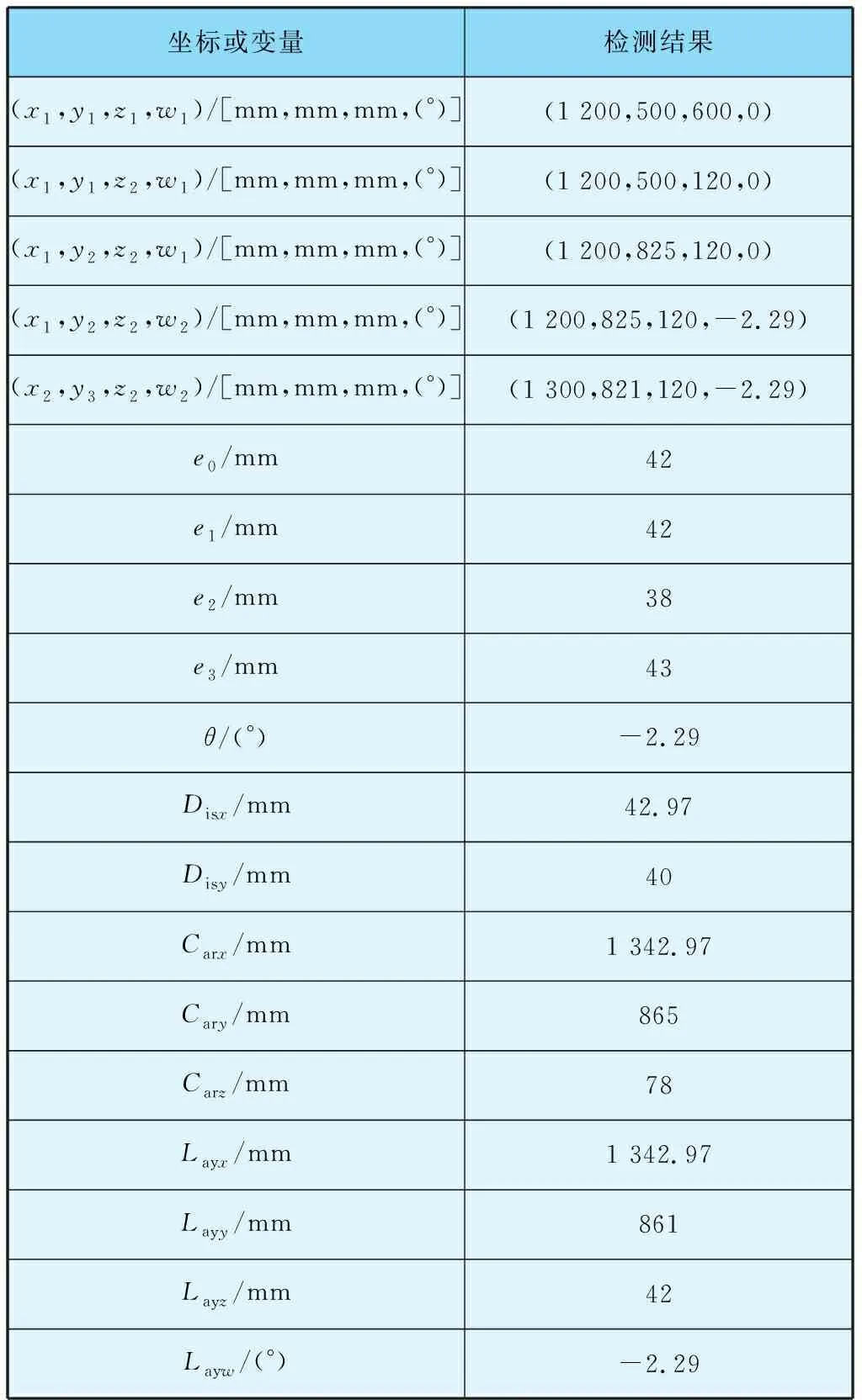

4 檢測結果

應用所設計的檢測系統對車廂進行多次檢測,其中兩次檢測結果分別見表1、表2。

圖7 碼垛第一點

坐標或變量檢測結果(x1,y1,z1,w1)/[mm,mm,mm,(°)](1 200,500,600,0)(x1,y1,z2,w1)/[mm,mm,mm,(°)](1 200,500,120,0)(x1,y2,z2,w1)/[mm,mm,mm,(°)](1 200,825,120,0)(x1,y2,z2,w2)/[mm,mm,mm,(°)](1 200,825,120,-2.29)(x2,y3,z2,w2)/[mm,mm,mm,(°)](1 300,821,120,-2.29)e0/mm42e1/mm42e2/mm38e3/mm43θ/(°)-2.29Disx/mm42.97Disy/mm40Carx/mm1 342.97Cary/mm865Carz/mm78Layx/mm1 342.97Layy/mm861Layz/mm42Layw/(°)-2.29

表2 檢測結果2

應用激光跟蹤儀,測得上述兩次檢測中碼垛第一點的實際坐標分別為(1 344 mm,862 mm,42.2 mm,-2.28°)和(1 391 mm,889 mm,42.2 mm,8.5°)。通過檢測結果與實際坐標對比,可知所設計的檢測系統精度達到1 mm左右,能夠滿足自動裝車系統的要求。

5 結束語

筆者針對自動裝車系統設計了基于動梁式龍門機器人的車廂檢測系統,通過安裝行程可讀氣缸便可對車廂進行檢測。通過實際檢測確認,這一檢測系統的檢測精度達到1 mm左右,能夠滿足自動裝車系統的要求,具有較高的實用價值。