先進制造企業平衡計分卡與內部控制的整合

羅艷梅 孫永軍

【摘要】在國務院發布《中國制造2025》的國家制造業戰略背景下,基于微觀企業視角,將戰略管理工具平衡計分卡與風險管理工具內部控制深度融合,構建先進制造企業供給側結構性改革戰略實施框架,并選取新能源汽車典型代表宇通客車與家電行業領導者美的集團作為典型案例進行分析和檢驗。結果發現:在先進制造企業供給側結構性改革過程中,將平衡計分卡與內部控制整合,可以提升企業供給質量,增強內在核心競爭力,實現長期可持續發展目標。

【關鍵詞】先進制造企業;平衡計分卡;內部控制;整合框架;供給側結構性改革

【中圖分類號】F270 【文獻標識碼】A 【文章編號】1004-0994(2019)05-0044-8

引言

在全球產業發展進入深度調整、深刻變革的新時期,信息技術、新材料、新能源、智能制造等新的科技革命正在引發全球產業發展的新變革。在美國先進制造業國家戰略計劃、德國工業4.0、英國制造2050、中國制造2025等國家戰略政策的引領下,各國將制造業創新作為驅動本國經濟發展轉型的核心力量,將發展先進制造業上升為國家戰略。黨的十九大報告強調,要加快建設制造強國,加快發展先進制造業,深入推進供給側結構性改革。

為全面貫徹、落實十九大精神,2017年年底,國務院印發了《關于深化“互聯網十先進制造業”發展工業互聯網的指導意見》,國家發改委印發了《增強制造業核心競爭力三年行動計劃(2018-2020年)》,以供給側結構性改革為主線,為我國先進制造業的發展提出了新的要求和指導。財政部也陸續發布了《關于全面推進管理會計體系建設的指導意見》《管理會計基本指引》《管理會計應用指引第100號——戰略管理》等文件,為企業正確、有效地選擇和應用管理會計工具提供了借鑒和指導。鑒于此,本文基于管理會計視角,以戰略管理工具平衡計分卡為核心,構建平衡計分卡與內部控制整合框架,探索我國先進制造企業供給側結構性改革的實施路徑。

本文的主要貢獻有:①從微觀企業視角出發,研究先進制造企業如何借助技術變革的力量、國家戰略及政策的引導等宏觀環境的機會和挑戰,通過管理會計工具整合內部資源來提升供給質量以實現可持續發展,豐富和擴展了我國制造企業供給側結構性改革的相關研究;②基于系統性視角,將戰略管理工具平衡計分卡與風險管理工具內部控制進行深度整合,探索先進制造企業完成轉型升級、提升創新能力的具體路徑;③可為先進制造企業加快管理會計建設、提升內在核心競爭力提供指導。

二、文獻綜述

(一)先進制造業的相關概念

在國外研究中,Percival、Cozzarin[1]指出,先進的生產技術是一組包括計算機輔助設計、機器人技術、群組技術、柔性制造系統、自動材料處理系統、存儲和檢索系統、計算機數控機床、條碼或其他自動識別技術等以計算機為基礎的技術組合。而Asif、Kaynat[2]指出,先進的制造技術包括增材制造、計算機集成技術、分布式制造、計算機輔助制造和虛擬現實,這些先進技術的使用對經濟發展影響巨大,能夠加快產品設計和投入市場的周期、促進競爭、降低成本,使生產經營更加靈活有效,能夠通過對生產過程的數據化管理實現自我監督和控制,降低經營風險,同時也更需要具有與先進制造技術要求相關的計算機及信息技術人才。

在國內研究中,龔唯平等[3]將先進制造業定義為廣泛應用先進制造技術、采用先進制造模式、擁有先進市場網絡組織的工業生產系統。黃燁菁[4]認為,先進制造業是從技術范疇擴展至生產組織方式及與服務活動關聯的模式的綜合創新。吳曉波等[5]提出,先進制造業是在自主創新與高技術引領下,以從“一低兩高(低附加值、高消耗、高污染)”型的傳統制造業向“一高兩低(高附加值、低消耗、低污染)”型的現代制造業發展轉型為目標訴求,集中體現知識要素高度密集、裝備與工藝水平先進、網絡協同能力強、全要素生產率水平高的制造業發展模式。先進性體現為制造技術的先進性、制造模式的先進性和制造組織的先進性。李金華[6]認為,先進制造業主要指產品的研發、設計、生產、檢測、服務和管理過程中運用電子信息、計算機、新材料等現代科學技術和管理技術的制造行業。

從廣義上看,先進制造業包括:①以先進制造技術為主要生產手段的制造業;②不斷吸收高新技術成果,將先進制造技術和現代管理方式綜合應用于研發、設計、制造、檢測和服務等全過程的制造業。從狹義上看,根據中國制造重點行業部署,可將中國戰略性新興產業和《中國制造2025》重點發展行業作為先進制造業。

(二)先進制造業供給側結構性改革相關研究

國際金融危機爆發以后,主要發達國家重新聚焦實體經濟,紛紛實施再工業化戰略。美國以《制造業促進法案》為中心,陸續出臺了《重整美國制造業政策框架》《先進制造伙伴計劃》《先進制造業國家戰略計劃》,把發展先進制造業提升到國家戰略高度,加大了制造業創新投入。德國提出了工業4.0戰略,發起并引領了以智能化為標志的第四次工業革命。英國工業2050戰略的核心目標是快速響應消費者需求,把握新的市場機遇,實現制造業的可持續發展,培養高素質的勞動力。發達國家振興制造業的主要經驗包括:制定系統性的國家創新戰略;創新產學研體系,加強科技中心建設;重視教育和人才培養;依托全球創新網絡提升先進制造系統的效率,獲取全球戰略資源;制造業與信息化融合等[5,7]。其他新興經濟體也在加快推進工業化的進程,試圖利用低成本的競爭優勢,搶占國際制造業市場份額,打造新的世界工廠。

《中國制造2025》標志著我國制造強國戰略的形成,堅持“創新驅動、質量為先、綠色發展、結構優化、人才為本”的基本方針,明確十個重點領域。現有研究普遍認為目前我國先進制造業整體技術水平不高,在生產效率、生產能力和創新驅動能力方面還落后于世界制造強國[8]。龔唯平等[9]指出,市場需求、科技進步和生產要素配置、市場網絡組織三個內部動因以及政府作用、發展環境兩個外部動因的變動,是推動先進制造業發展的主要因素,并在此基礎上提出了先進制造業的評價體系。面對新產業革命的挑戰,供給側結構性改革迫在眉睫,我國先進制造業需要:通過創新、追趕、跨越來實現產業轉型及可持續發展[5];通過建設全國先進制造研發基地來完成先進制造業的戰略選擇和實現路徑[10];秉承差異化發展的原則,構建國際產業生態體系,優化創新資源配置,超前布局一批前沿關鍵技術,推動制造業向數字化、網絡化、智能化轉型[7];引進和培養科技和管理人才、加大科研投入、開展制造領域的國際合作、實現前沿尖端制造技術的重點突破等[8]。

現有研究主要從政府實施制造業國家戰略及先進制造業整體水平提升的視角,對先進制造業供給側結構性改革進行了深入細致的分析和探索,提出了可行性發展策略,但尚缺乏對微觀制造企業內部的深入分析和系統性應對措施。面對國家工業化戰略及產業技術的變革,制造企業應該如何基于外部環境的變化調整自身發展戰略,通過整合內外部資源提升競爭優勢,將供給側結構性改革的目標融合于自身的經營管理理念之中?現有文獻從公司治理、組織學習、管理層激勵、員工激勵等方面分析了其對企業創新的影響[11,12],但是,尚缺乏對先進制造企業供給側結構性改革的全面分析及實施路徑的系統性整合。平衡計分卡作為組織重要的戰略管理工具,從學習成長、內部流程、顧客服務和經濟效益四個維度,系統性地構建具有因果關系的戰略實施路徑,這種以長期的、無形的、非貨幣的前置價值驅動為核心的戰略管理體系,契合了我國制造業供給側結構性改革的戰略愿景,從供給的角度提升了企業對于利益相關者的價值。因此,本文擬從管理會計角度,借鑒平衡計分卡的思路,根據先進制造業特征擴展平衡計分卡的相關內容,構建平衡計分卡與內部控制的整合框架,系統分析和探索我國先進制造企業的價值提升路徑,完成供給側結構性改革的戰略目標。

三、先進制造企業平衡計分卡與內部控制整合框架

(一)我國先進制造企業供給側結構性改革的內涵及目標

經過改革開放四十多年的努力,我國已經成為制造大國,但在創新水平、創造價值的能力、產品質量和資源利用效率等方面與發達國家仍然存在較大差距,大多數產業尚處于價值鏈的中低端。我國制造業的成本優勢已不復存在,需要突破原有的路徑依賴,尋求新的增長模式。在新一輪工業革命的競爭中,我國最關鍵的問題是面臨著基于工業化的研發、生產效率以及品質方面的挑戰[13]。因此,在制造業微觀企業層面上,供給側結構性改革的主要目標包括:①以創新驅動為指導,進行產品和技術創新、制造過程創新、營銷模式及售后服務的創新;②提升產品和服務質量;③提高資源使用效率;④綜合提高企業可持續發展能力。

(二)平衡計分卡戰略實施工具的發展

平衡計分卡作為戰略管理的重要工具,在國內外己經經歷了長期發展并得到了廣泛應用。Kaplan、Norton[14]提出了平衡計分卡的思想,從組織學習與成長、內部流程、客戶、財務四個維度為企業選擇業績評價指標提供了指導性框架,彌補了傳統財務指標業績評價的短視性和只關注結果不關心過程的缺陷。Kaplan,Norton[15]進一步將其發展為一套邏輯嚴密的戰略執行體系,通過明晰四個維度之間的因果鏈條,闡明了實現業績目標的具體途徑。卡普蘭、諾頓[16]進一步提出了戰略地圖,通過建立各個維度的目標、衡量指標、目標值及戰略措施,有效地幫助組織將戰略轉化為具體行動,并將戰略目標落地。卡普蘭、諾頓[17]基于組織協同視角,利用戰略地圖和平衡計分卡,實現了公司、業務單元、合作伙伴、董事會與公司戰略的有效連接。

財政部發布的《管理會計應用指引第100號——戰略管理》及《管理會計應用指引第101號——戰略地圖》指出,戰略地圖是平衡計分卡四個維度之間形成因果關系的核心,也是企業戰略管理的重要工具,只有將戰略地圖與戰略管控相融合,才能真正實現戰略落地。

(三)先進制造企業平衡計分卡與內部控制整合框架的構建

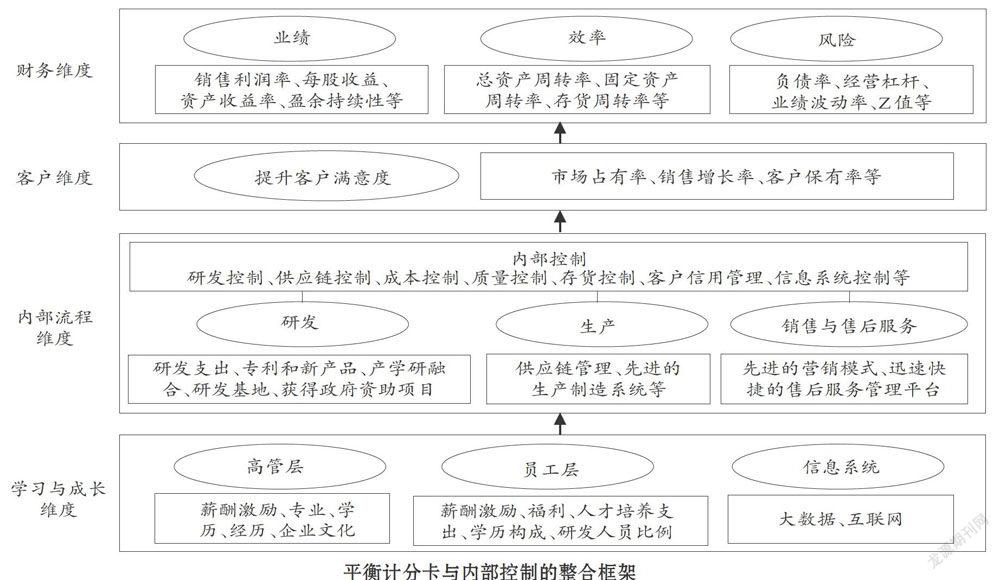

本文根據先進制造業特征構建平衡計分卡實施框架,指出其關鍵要素,在此基礎上基于風險管控的目的,形成平衡計分卡與內部控制的整合框架,如圖所示。

1.平衡計分卡戰略實施框架及其關鍵要素。

(1)學習與成長維度。組織的學習與成長既是戰略目標實現的基石,也是實現產品和技術創新、制造過程創新、營銷模式創新的核心動力。技術的變革以及互聯網大數據的發展變化是先進制造企業經營的常態,只有不斷地學習和成長,才能掌握技術變化的動態,站在技術變革的前沿,開發出新產品、新技術、新管理模式并將其應用于企業的生產經營活動之中。

學習與成長維度主要包括高管層、員工層以及信息系統。高管層對學習與成長的重視程度是組織能否建立持續學習與成長機制的前提,高管的薪酬水平和持股狀態及個人的經歷和特征等決定了其對組織未來長期價值的關注程度,是企業創新文化形成的主導性因素。員工是組織學習與成長的核心,是新產品、新技術、新管理模式的開發者和應用者,有效的薪酬激勵機制、融洽的工作氛圍、合理的學歷構成、良好的培訓機制以及高效的學習平臺等都是推動員工學習成長的重要通道。基于互聯網及大數據的信息系統是組織學習與成長的重要平臺和支持,基于網絡化的大數據分析也為企業帶來了更為精準、高效、科學的數字化管理。

(2)內部流程維度。內部流程是企業創造價值的核心,決定企業能否快速響應消費者市場變化和提升產品與服務的質量。為了適應制造業生產方式向個性化定制、服務型制造、創新驅動的轉變,需高度重視研發流程、創新生產銷售流程、提升售后服務流程的質量和效率。根據核心的價值鏈模式,可以將內部流程劃分為研發、生產以及銷售與售后服務三個核心流程。其中,研發流程主要涉及產品和技術的創新,表現為企業研發支出水平和開發專利及新產品的數量,具體途徑包括建立研發基地或實驗室來提升自我研發能力、推動產學研合作、根據國家產業政策爭取獲得政府相關研發項目的資助等。在生產流程中,主要是應用先進的管理模式,基于消費者的需要建立個性化定制、柔性化管理、精益制造、智能制造等先進的生產制造系統。銷售與售后服務流程包括是否建立與互聯網深度融合的線上線下以及包含客戶豐富體驗等全方位的營銷模式、是否有快捷有效的售后服務管理平臺等。高效的內部流程是更好地服務于消費者、實現股東利益的重要路徑,是提高客戶滿意度、企業價值和經營效率的重要保障,是先進制造業供給側結構性改革的核心。

(3)客戶維度。客戶維度用來衡量客戶對產品、服務是否滿意,主要采用市場占有率、銷售增長率等指標。在研發過程中,應不斷尋求技術變革,及時響應消費者需求,設計和生產消費者需要的產品;在生產經營過程中,應基于消費者需求及行業特征建立先進的生產制造系統,實行精細化管理,提升產品的服務和質量;在銷售過程中,應針對不同的消費者特征設置對應的線上線下等營銷模式,以合理的價格和優質的服務將產品提供給消費者并給予其充分的體驗和保障;在售后過程中,對于出現的問題應給予及時處理并關注客戶,不斷增強客戶滿意度,提升客戶保有量,進而提升市場占有率。

(4)財務維度。財務維度是最終的結果,即在合理、可承受的風險下提升經營效率和效果,實現長期可持續發展,表現為業績、效率和風險三個方面。在組織成員不斷學習和成長的氛圍中,管理層與員工要能夠積極關注并應對技術變革及產業政策的變化,對企業未來發展的愿景達成共識,協同建立有序高效的內部流程,關注客戶對產品和服務的需求,提高客戶滿意度,最終實現財務目標預期。

2.平衡計分卡與內部控制的整合。在信息化程度高度發達組織中,研發、生產、銷售、物流和服務構成了集成的巨系統,為避免風險聚集帶來的破壞性影響,對系統的管控尤為重要。為有效實施平衡計分卡戰略框架,需將內部控制制度和程序全面貫穿于價值鏈核心業務活動中,對關鍵風險點進行管控,提高研發流程、生產流程、銷售與售后服務流程的有效性。

(1)內部控制與研發流程的整合。對于先進制造企業來說,通過開發新產品和新技術、創造新工藝,能夠為企業發展建立有競爭力的先行優勢。而研發活動具有資金投入大、周期長、不確定性高的特點,因此其對企業的生產經營影響巨大。對研發流程的管控有助于全面控制研發風險,增強對研發流程的科學管理,防止研發不足及過度,提升研發質量,進而增強企業整體研發的信心和凝聚力。

(2)內部控制與生產流程的整合。生產流程是企業從原材料采購到生產產品的全部流程,實施供應鏈全過程管理、預算控制、成本管理、全面質量控制、存貨管理等關鍵內部控制制度和程序,有助于優化企業的生產流程,提升產品質量,合理控制成本。

(3)內部控制與銷售及售后服務流程的整合。企業的銷售與售后服務流程直接服務于消費者,需針對關鍵控制點實施全面管理,確保銷售渠道暢通和高質量服務,包括:針對不同的消費者市場和地區制定合理的銷售計劃及銷售模式,對于先進的線上銷售模式及客戶體驗方式等銷售新模式進行系統的分析和評估,在實施過程中不斷發現問題并進行優化;利用信息系統建立客戶檔案,對客戶進行風險評估和信用管理,防止發生壞賬的風險;在售后服務過程中增強對客戶的服務和跟蹤,對客戶服務的時間和質量進行控制,提升客戶滿意度和忠誠度。

(4)內部控制與信息系統的整合。在互聯網與大數據背景下,企業的所有經營管理活動幾乎都通過基于計算機和通信技術的管理信息系統來實現,將內部控制制度和程序納入信息系統中,能夠對包括研發、生產、銷售與售后、物流、財務等所有業務處理的關鍵風險點進行重點管控,從而減少人為操縱,降低經營風險,增強企業的現代化管理水平,最終提升產品和服務的質量。同時,企業內部信息傳遞的及時性、準確性、安全性對于企業貫徹發展戰略、正確識別內外部經營風險、及時糾正操作錯誤、提高決策質量具有重要作用。

四、案例分析

(一)宇通客車

1.宇通客車簡介。宇通客車是一家集客車產品研發、制造與銷售為一體的大型制造企業,擁有203個產品系列的完整產業鏈,主要用于公路客車、旅游客運、公交客運、團體通勤、校車、客車專用車等各個細分市場,產品銷售至全球30多個國家和地區,在國內大中型客車的產銷量方面居行業第一,是我國客車工業領軍品牌。宇通客車在新能源領域起步較早,在行業中處于領先地位:1999年,開發了第一款純電動車;2005年,研制完成了第一款混合動力客車;2008年,完成了低地板混合動力客車;2009年,正式組建新能源技術部;2012年,斥資38.6億元建設節能與新能源客車生產基地;2014年,國家電動客車電控與安全工程技術研究中心落戶宇通客車;2015年,獲行業首個燃料電池客車生產資質;2016年,《節能與新能源客車關鍵技術研發及產業化》榮獲國家科學技術進步獎二等獎。在智能化領域,宇通客車完成了世界首例自動駕駛電動客車開放道路試驗,實現了全球自動駕駛客車在開放道路條件下全程無人工干預的首次成功運行。

2.平衡計分卡與內部控制的整合分析。

(1)學習與成長維度。宇通客車是實際控制人為自然人的民營企業,高管持股比例高達29%,薪酬與經營業績掛鉤,在很大程度上保證了高管與股東利益的一致性,管理層能夠基于公司的長遠利益進行決策,基于公司的行業特征以及外部技術及政策環境的變化積極創新。在員工方面,己經建立了全面的薪酬福利體系,通過校企合作開辦MBA教育班、工程碩士班、在線學習平臺等來提升員工的技能,專業技術人員可以在繼續教育基地了解該領域的進展并學習該領域前沿知識,加大投資力度對關鍵技術人員進行國外技術培訓和認證。通過一系列員工能力提升的再學習政策,可以看出公司對員工學習高度重視以及對該行業領域新技術高度關注,員工可通過企業的各種培訓通道實現自我技能的提升,在工作中獲取最先進的技術和能力,增強對組織的認同感,有助于員工將新的知識、技能、技術應用于具體的工作中,提高工作效率和質量,提升客戶對產品和服務的滿意度。在信息系統方面,宇通客車是國家級信息化和工業化深度融合的示范企業,與外部供應商、客戶及內部的各部門建立了完善的信息溝通網絡平臺,提高了信息溝通的有效性,提升了對內外部大數據收集和處理的能力,有助于管理層及時發現和處理問題,并且在面對可能出現的各種風險時,能及時做出科學的決策。

(2)內部流程維度。在研發流程方面,宇通客車的研發支出在同行業中處于較高水平,2014~2017年的研發投入分別為10.6億元、12.2億元、14.6億元、巧億元;成立了行業內首家博士后科研工作站、首家“國家認定企業技術中心”,組建了“客車安全控制技術國家地方聯合工程實驗室”“國家電動客車電控與安全工程技術研究中心”等科研創新平臺,通過研發基地、博士后流動站和多個專業實驗室保證了研發的持續性和技術的先進性;依托其承擔的863計劃、國家科技支撐計劃等12項國家級項目與多所知名高校及科研院所開展產學研合作,能夠更接近科學技術的前沿,將新技術應用于產品的開發和生產過程;最終獲得了豐碩的專利項目和科技獎勵,截至2017年年底,擁有有效專利1403件,參與了138項國家及行業標準制定工作,獲得了十多項省市級以上的科技獎勵。

在生產流程方面,實施極為嚴格的采購標準,增加零部件的可靠性,為客戶帶來品質上的保證;所有關鍵工序、關鍵崗位上的技術工人都經過了嚴格的培訓和考核;實施精益管理,在每個生產環節都有32個控制點負責監控,通過6000多個不同的計量設備,對整車生產實現全過程的有效把控;為提升產品質量,興建了更加先進的、高自動化的整車電脈生產線,大幅度地增強了車輛的防腐防銹能力,延長了客車使用壽命,減少了客戶維護成本。先進的生產流程和全方位的管控保證了產品質量和品牌價值。

在銷售與售后服務流程方面,銷售服務網絡實現了對全國所有市縣的深度有效覆蓋并遍及國外的主要市場,形成國內9家獨資的4S中心站及分布全國的1500余家售后服務站并覆蓋到縣級城市的服務網點、國外210多家授權服務站或服務公司及330多個授權服務網點,如此密集的服務機構使其能與客戶近距離溝通并及時解決問題。同時,客戶關系管理(Customer Relation Management,CRM)平臺在企業與客戶之間搭建了即時溝通的橋梁,有助于企業及時掌握客戶對產品的需求,更好地實現對客戶車輛維修的全部追蹤和意見反饋。在售后服務中承諾365天全年無休,隨時隨地為客戶提供緊急救援服務和24小時預約服務,有效地減少了客戶等待時間,為客戶提供及時的維修和保養服務。

(3)內部控制維度。在研發流程、生產流程以及銷售與售后服務流程中貫穿著完善的細致入微的控制制度和程序,為產品和服務的質量保駕護航。2014~2017年的宇通客車內部控制自我評價報告顯示,在重要的研發管理、采購管理、生產與成本管理、存貨管理、市場營銷與收入管理、安全環保質量管理等關鍵控制活動均建立了完善的內部控制制度,不存在內控缺陷,注冊會計師出具了無保留意見的內部控制審計報告。

(4)客戶及財務維度。有效的內部流程保證了產品技術的先進性以及產品質量和服務水平,增強了企業在市場上的競爭力,提升了客戶滿意度,可通過宇通客車歷年來較高的市場占有率得以證明,其2015~2017年在大中型客車總體市場的占有率分別為26.1%、32.5%、35.4%,總銷量行業排名第一。其2014~2017年營業收入平均每年約以17%的速度遞增(2017年略有下降)。在財務維度,2014~2017年其凈資產收益率平均每年高達27%,主營業務利潤率平均為25%;保持了較高的總資產周轉率(2014~2017年分別為2.16、1.16、1.10、0.93)、存貨周轉率(2014~2017年分別為15.22、17.22、14.91、9.80)和應收賬款周轉率(2014~2017年分別為4.03、3.37、2.87、2.05),實現了資產的有效運營;財務杠桿平均為57%,流動比率平均為1.4,Altman Z值均大于3,保持了較低的財務風險。從財務指標來看,宇通客車的業績增長穩定、波動較小,說明其盈余具有持續性。

(二)美的集團

1.公司簡介。美的是一家橫跨消費電器、暖通空調、機器人及自動化系統的全球化科技集團,提供多元化的產品種類,包括:以廚房家電、冰箱、洗衣機及各類小家電為核心的消費電器業務;以家用空調、中央空調、供暖及通風系統為核心的暖通空調業務;以庫卡集團、安川機器人合資公司等為核心的機器人及自動化系統業務。美的集團連續多年成功進入福布斯全球企業500強及《財富》世界500強榜單,連續三年(2016~2018)成為最具價值中國品牌100強榜單中排名最前的家電品牌,入選國家品牌計劃TOP10,在家電行業中保持著領先地位。

2.平衡計分卡與內部控制整合分析。

(1)學習與成長維度。在高管層薪酬激勵方面,美的建立了以目標責任制為基礎的考評體系,將考核結果與管理層薪酬相掛勾,同時實施管理層持股計劃,搭建了經營層與股東利益一致的股權架構以及長、短期激勵與約束相統一的激勵機制,管理層關注企業成長的內在動力,形成了“產品領先、效率驅動、全球經營”的核心經營理念。在高管層任命方面,公司高層管理團隊都是企業內部多年培養的表現突出的職業經理人,有豐富的行業經驗和管理經驗,對企業發展有深刻的認知,擁有與企業一起成長的情感基礎。因此,在管理層的經歷、來源和激勵等方面,都保證了管理層的決策是以企業長遠發展為基礎的,并重視產品創新以及組織的學習和成長。

在員工方面,針對不同層級的公司核心管理及技術團隊,美的已推出多期管理層及關鍵員工持股計劃,形成了針對管理層及核心員工的長、短期激勵與約束相統一的激勵機制,將員工的未來與企業綁定,提升了員工對組織的認同和依賴度,提高其工作的努力程度,防止核心技術人員離職給企業帶來損失;實施后備人才培養項目,建立后備領導人才培養體系,積極推動組織學習氛圍建設,建立日常業務培訓手段,包括E-learning學習平臺、移動端美課在線學習平臺等,組織中、高層人才線上線下持續學習,推動關鍵技術工人及基層班組長訓練,形成了全員線上線下持續學習的工作氛圍。

在信息化平臺建設方面,美的全面推行“數字化2.0”項目,構建數字化企劃平臺,進行數字化全價值鏈管理;依托產品優勢構建互聯網大數據平臺,全面開展與天貓、京東等的戰略合作,通過“智能云倉、干線集拼、同城直配、送裝一體”完成全國性覆蓋的全網直配一體化網絡體系,在國外已搭建起國際物流信息系統,全面推動了物流平臺與物流能力的提升。

(2)內部流程維度。在研發流程方面,美的堅持“以用戶為中心”的科技創新和產品力提升理念,整合全球創新資源,加大研發投入,與30多個國內外科研機構建立聯合實驗室以進行深度技術合作,構建具有全球競爭力的全球研發布局和多層級研發體系,打造全球開放式創新平臺,建立了從先行研究到產品開發的四級研發體系;組建國際一流研發團隊,圍繞核心技術、前沿技術、基礎技術進行研究和開發,實現了差異化競爭優勢和產品持續領先。根據湯森路透發布的《2016全球創新報告》,美的位列家電領域全球排名創新機構首位及廚房電器子領域亞洲創新機構首位。截至2017年,美的累計國內專利申請量突破7萬件,保持家電領域排名第一。

在生產流程方面,美的積極推進商業模式變革和全價值鏈運營模式創新,實施全價值鏈精益管理和全球化的質量管控體系。傳統的生產銷售模式已經不能適應新的市場環境,形成了以客戶定制為牽引,用軟件、數據驅動業務端到端的拉動,在研發、供應鏈、制造、物流、金融、客戶服務方面,所有環節以訂單和數據來驅動,實現柔性交付。由原儲備式生產轉變為客戶訂單式生產,通過產銷雙向考核倒逼制造力提升,有效加強了庫存周期的管控,營運及周轉效率明顯提升。

在銷售與售后流程方面,美的已形成全方位、立體式市場覆蓋。在成熟的一、二級市場,美的與蘇寧、國美等大型家電連鎖賣場一直保持著良好合作關系,在三、四級市場,以旗艦店、專賣店、傳統渠道和新興渠道為有效補充,渠道網點基本實現了一、二、三、四級市場全覆蓋。公司品牌優勢、產品優勢、線下渠道優勢及物流布局優勢也為美的快速拓展電商業務與渠道提供了有力保障,美的已成為我國家電全網銷售規模最大的公司。同時,美的建立了完善的網絡售后服務管理系統,提升了售后服務的水平和質量。

(3)內部控制維度。美的在研發、生產、銷售與售后服務過程中,建立了完善的研發制度、全價值鏈的精益管理和嚴格的質量控制、反應迅速的銷售及售后服務管理平臺等,提升了內部流程的效率。2014~2017年,美的內部控制自我評價報告顯示,在風險重大的營銷管理、服務管理、供應鏈管理、財務管理、資產管理等關鍵領域,其已建立完善的內部控制制度,不存在重大和重要缺陷,注冊會計師事務所已出具標準的無保留意見的內部控制鑒證報告。

(4)客戶及財務維度。美的堅持以用戶為中心,持續推動產品結構優化,在家用空調、中央空調、洗衣機、冰箱、小家電等領域以持續的技術創新驅動為指導,多次獲得國內外獎項,得到了消費者的認可和好評。根據2016年全球知名信息咨詢公司歐睿發布的全球家電品牌排行榜,美的以4.6%的全球市場份額居全球家電行業第二;根據中怡康市場數據調查,美的線上線下產品零售額市場占有率均名列前三。2014~2017年,美的的平均凈資產收益率高達27.8%總資產周轉率均超過1,應收賬款周轉率平均為14.8,存貨周轉率平均為8,說明美的在提升企業業績的同時,加快了資產周轉的速度,降低了應收賬款回收風險及存貨庫存壓力;風險指標Altman Z的均值為3,高于臨界水平,說明美的的財務風險較低。

五、主要結論與啟示

(一)主要結論

本文基于微觀視角,在《中國制造2025》的國家制造業戰略背景下,通過構建平衡計分卡與內部控制整合框架,探索我國先進制造企業供給側結構性改革的實施路徑,選取新能源汽車的典型代表宇通客車和家電領域的典型代表美的集團進行案例分析。結果發現:在先進制造企業供給側結構性改革過程中,為提升供給質量,增強內在核心競爭力,實現長期可持續發展目標,需要將先進制造企業特征融入平衡計分卡戰略實施框架中,構建其與內部控制的整合模型。

(二)啟示

1.要重視和建立組織學習與成長的長效機制。作為先進制造企業,在技術變革的環境下,要在同行業中具有競爭力,必須不斷提升自身的技術水平,應用先進的管理模式,加強互聯網與信息化的深度融合。為實現這一目標,董事會需建立有效的管理層薪酬激勵機制,引導管理層與股東利益保持一致,重視企業長期可持續發展,組織自身的學習和成長,促使管理層建立積極有效的員工能力提升通道,如各種在線學習平臺、學習培訓基地、產學研合作項目等,讓員工感受到企業的人文關懷和追求創新的文化氛圍。員工技術水平及工作能力的提升,既能在生產經營過程中直接轉化為生產力,又能提高員工對組織的認同感和對工作的滿意度。同時,建立合理的員工薪酬激勵制度,能夠進一步強化員工學習與成長的動力。

2.建設高效的內部流程。在研發流程中,提升有效的研發支出,基于自身的經營特點建立科學研究的實驗室,參與相關的產學研項目,爭取獲得國家相關技術研發項目的資助,充分利用國家產業政策支持項目、研發基地及研發創新平臺學習先進技術和管理模式,注重對研發人員的培養,促使其提升自身的技術水平,將獲得的專利技術應用于產品的開發和生產過程;在生產經營流程中,注重供應鏈管理,實施價值鏈精益管理,做好全面的質量管控,保證產品的質量,根據實際需要建立先進的生產制造系統,對生產過程進行柔性化管理;在銷售與售后服務過程中,充分利用互聯網技術,積極拓展線上線下營銷渠道,增強客戶對產品的體驗,縮短與客戶之間的距離,建立即時反應的銷售及售后服務信息平臺。同時,建立有效的內部控制制度,對研發、生產及銷售與售后流程中的風險進行有效管控,對風險與收益進行有效權衡。

總之,組織學習與成長能力的不斷提升會潛移默化地體現在內部流程的效率提升中。提高產品和服務的質量,提升客戶的滿意度,提高產品的市場占有率,最終會反映在企業的財務指標中;提升長期盈利能力和資產利用效率,能有效控制經營風險。

主要參考文獻:

[1]Percival J.C.,Cozzarin B.P..Complementaritiesin the implementation of advanced manufacturingtechnologies[J].The Journal of High TechnologyManagement Research,2010(2):122~135.

[2]Asif K.,Kaynat N..Advanced manufacturingtechnologies for smart and competitive businesses[J].The IUP Journal of Operations Management,2016(3):7~17.

[3]龔唯平,查偉偉,薛白.先進制造業的三維理論模型及其特征fJ}.學術研究,2008(6):74-79.

[4]黃燁菁.何為“先進制造業”?——對一個模糊概念的學術梳理[J].學術月刊,2010(7):87-93.

[5]吳曉波,齊羽,高鈺,白云峰.中國先進制造業發展戰略研究:創新、追趕與跨越的路徑及政策[M].北京:機械工業出版社,2013:24~63.

[6]李金華.中國先進制造業技術效率的測度及政策思考[J].中國地質大學學報(社會科學版),2017(7):104~116.

[7]劉明達,顧強.從供給側改革看先進制造業的創新發展——世界各主要經濟體的比較及其對我國的啟示[J].經濟社會體制比較,2016(1):19~29.

[8]李金華.新工業革命行動計劃下中國先進制造業的發展實現與路徑[J].吉林大學社會科學學報,2017(5):31~40.

[9]龔唯平,薛白,董華.先進制造業發展的動力模型與評價指標體系[J].產經評論,2010(3):34~42.

[10]席楓,董春美.我國先進制造業的戰略選擇與實現路徑研究——基于天津市建設“全國先進制造研發基地”的評價[J].價格理論與實踐,2016(11):154~157.

[11]魯桐,黨印.公司治理與技術創新:分行業比較[J].經濟研究,2014(6):115~128.

[12]梁阜等.SOR視角下組織學習對組織創新績效的影響[J].管理科學,2017(3):63~74.

[13]夏妍娜,趙勝.中國制造2025:產業互聯網開啟新工業革命[M].北京:機械工業出版社,2016:203~207.

[14]R.S.Kaplan,D.P.Norton.The balancedscorecard:Measures that drive performance[J].Harvard Business Review,1992(1):71~79.

[15]Kaplan R.S.,Norton D.P..Using the Bal-anced Scorecard as a Strategic Management System[J].Harvard Business Review,1996(1):75~85.

[16]羅伯特·卡普蘭,大衛·諾頓著.劉俊勇,孫薇譯.平衡計分卡——化戰略為行動[M].廣州:廣東經濟出版社,2004:1 -235.

[17]羅伯特·卡普蘭,大衛·諾頓著.博意門咨詢公司譯.組織協同——運用平衡計分卡創造企業合力[M].北京:商務印書館,2010:1~334.