輕烴回收廠冷卻系統余熱利用及工藝優化研究

楊 震 張亞飛 曾 博 魏正學 王秋麟 蒲黎明

1. 中國石油天然氣集團有限公司, 北京 100007;2. 中國石油工程建設有限公司西南分公司, 成都 四川 610041;3. 中國石油勘探開發研究院, 北京 100083;4. 中石油北京天然氣管道有限公司, 北京 100083

0 前言

凝析氣田天然氣中含有大量C2及C2以上等輕烴組分,是制備乙烯的優質原料。隨著國內天然氣處理技術的迅速發展,油氣田企業通過建設天然氣輕烴回收廠,回收天然氣中C2及C2以上組分生產乙烷、液化石油氣(LPG)和穩定輕烴產品,不僅有效利用了資源,而且經濟效益顯著。

隨著國內節能減排要求的提高,通過優化設計對外輸天然氣壓縮機組進行余熱回收,能夠實現資源有效利用,達到節能降耗目的[1-5]。目前,國內油氣田對天然氣增壓機組產生的余熱主要采用吸收式制冷、直接回收、溫差發電和有機朗肯循環等方式進行回收利用,節能效果顯著[6-20]。因此本文針對西部某油田輕烴回收廠及擴建工程提出了一種利用外輸氣增壓機出口氣余熱回收進行冷卻系統優化設計的方案,實現資源再利用。

1 冷卻系統運行現狀

西部某油田輕烴回收廠2017年投產,年處理天然氣規模100×108m3,回收天然氣中C3及C3以上組分生產LPG和穩定輕烴,每年可生產45×104t液烴產品。由于該輕烴回收廠地處沙漠地帶,水資源匱乏,其冷卻系統采用電驅風冷制冷機組制備冷凍水為輕烴回收廠壓縮機電機、變頻器等設備提供冷量,風冷系統年耗電2 213.2×104kWh。該輕烴回收廠擬擴建,將天然氣中C2組分進行回收,每年乙烷產品產量達到76×104t,用于下游60×104t乙烷裂解制乙烯工程原料。擬擴建項目中天然氣經增壓后升溫達到105 ℃,需冷卻至40 ℃外輸,增壓機組冷卻系統是輕烴回收廠用電消耗的大戶,也是通過優化設計實現余熱回收和節能降耗的重要方向。

1.1 冷卻系統能耗分析

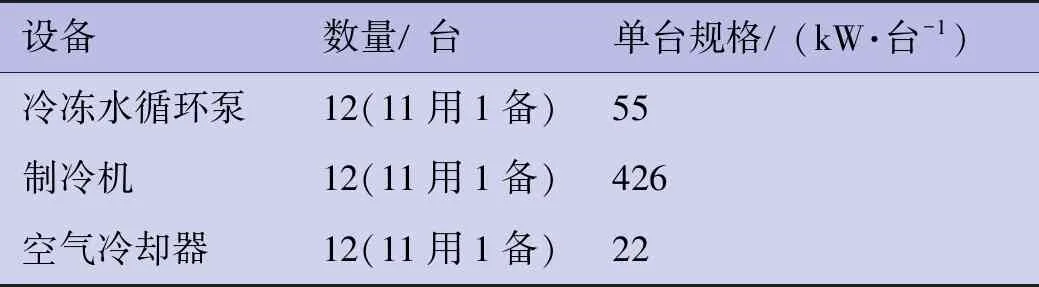

西部某油田輕烴回收廠現有冷卻系統,主要依靠電驅風冷制冷機組和空氣冷卻器聯合制冷方案,配置12臺冷卻水循環泵實現冷凍水循環,用電負荷情況見表1。夏季環境溫度高,使用電驅風冷制冷機組制冷,配置 426 kW 制冷機12臺,用電負荷5 291 kW,年運行時間 4 000 h,耗電2 116.4×104kWh;冬季環境溫度低,冷卻負荷降低,同時為節約能耗,停開電驅風冷制冷機組,僅使用空氣冷卻器冷卻冷凍水,配置22 kW空氣冷卻器12臺,用電負荷847 kW,年運行時間4 000 h,耗電96.8×104kWh。冷卻系統制冷總功率5 533 kW,年耗電量2 213.2×104kWh,現有冷卻系統耗電主要集中在夏季,冬夏兩季電能消耗占比見圖1。

表1 冷卻系統用電負荷情況

設備數量/臺單臺規格/(kW·臺-1)冷凍水循環泵12(11用1備)55制冷機12(11用1備)426空氣冷卻器12(11用1備)22

圖1 輕烴回收廠冷卻系統冬夏兩季電能消耗占比圖

1.2 冷卻系統用冷負荷分析

輕烴回收廠擴建后冷卻系統主要用冷設備,包括LPG冷水器、穩定輕烴冷水器、外輸增壓裝置油站冷卻器、外輸增壓裝置主電機冷卻器、外輸增壓裝置變頻冷卻器以及外輸天然氣冷卻器,夏季用冷負荷15 152.4 kW,冬季用冷負荷4 443.6 kW。用冷負荷統計見表2、表3,外輸增壓裝置冷卻負荷在夏季占整個冷卻系統負荷97%以上,因此選擇天然氣外輸增壓裝置冷卻工藝作為冷卻系統優化的突破口。

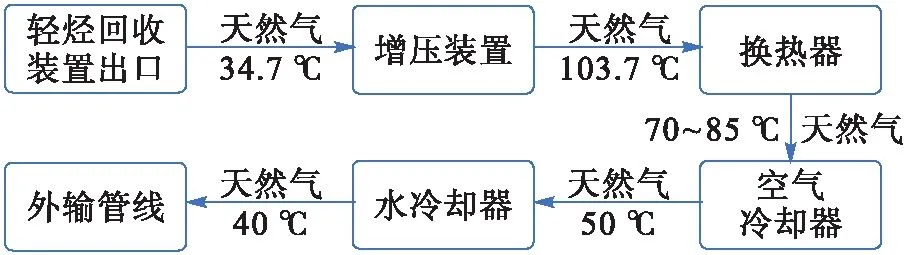

1.3 外輸增壓裝置冷卻工藝流程

天然氣外輸增壓裝置處于輕烴回收廠最末端,天然氣在輕烴回收后,壓力降到2.78 MPa,需要進入增壓裝置將天然氣增壓至6.2 MPa后外輸,夏季天然氣經過增壓后溫度從34.7 ℃升至103.7 ℃,冬季溫度則達到92 ℃。冷卻工藝流程為:增壓裝置—換熱器—空氣冷卻器—水冷卻器—外輸管線,高溫天然氣先進入換熱器冷卻至70~85 ℃,再進入空氣冷卻器冷卻至50 ℃,最后通過水冷卻器冷卻至40 ℃達到外輸條件,見圖2。

表2 冷卻系統裝置用冷負荷統計

設備數量/臺單臺負荷/kW運行特點LPG冷水器2245夏季運行穩定輕烴冷水器235夏季運行外輸增壓裝置油站冷卻器12420全年連續外輸增壓裝置油站冷卻器22350全年連續外輸增壓裝置主電機冷卻器12840全年連續外輸增壓裝置主電機冷卻器22700全年連續外輸增壓裝置變頻冷卻器12350全年連續外輸增壓裝置變頻冷卻器22295全年連續天然氣冷卻器23 600夏季運行

表3 冬夏兩季冷卻系統用冷負荷

項目用冷負荷/kW夏季工藝10 980冬季工藝3 220夏季工藝(120%工況)13 176冬季工藝(120%工況)3 864夏季工藝設計(1.15倍)15 152.4冬季工藝設計(1.15倍)4 443.6

圖2 外輸增壓裝置冷卻工藝流程圖

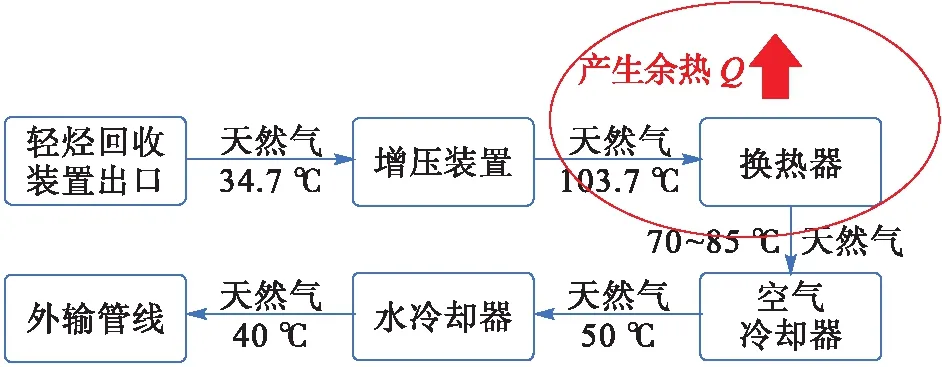

2 外輸增壓裝置冷卻工藝優化潛力

通過對外輸增壓裝置冷卻工藝流程分析發現,增壓裝置的高溫天然氣在經過換熱器第一次降溫時,會將大量的熱傳遞給換熱器中的冷卻水,產生余熱,但未得到充分利用,見圖3。進一步計算發現,換熱器余熱負荷剛好能滿足夏季冷卻系統的用冷負荷需求,可通過優化工藝流程,利用換熱器余熱為冷卻系統制冷。

圖3 外輸增壓裝置冷卻工藝余熱產生示意圖

2.1 潛在可利用余熱分析

夏季,外輸增壓裝置出口天然氣溫度103.7 ℃,經過換熱器換熱降溫后,天然氣溫度降至70 ℃,同時將換熱器中60 ℃冷卻水加熱至80 ℃;冬季,外輸增壓裝置出口天然氣溫度92 ℃,經過換熱器換熱降溫后,天然氣溫度降至85 ℃,同時將換熱器中冷卻水加熱至85 ℃。換熱器獲得的天然氣余熱負荷可按式(1)計算:

Q=CMq(to-ti)K

(1)

式中:Q為換熱器獲得余熱負荷,kW;C為天然氣熱容,kJ/kg·℃;Mq為天然氣質量流量,kg/h;ti為天然氣換熱裝置進口溫度,℃;to為天然氣換熱裝置出口溫度,℃;K為能量換算系數,kW/kJ,1/3 600。

計算得出,夏季換熱器可獲得天然氣余熱負荷20 560 kW,冬季換熱器可獲得天然氣余熱負荷4 372 kW,具體計算參數見表4。

表4 換熱器獲得天然氣余熱負荷

季節天然氣換熱運行參數ti/℃to/℃Mq/(×10 5 kg·h-1)C/(kJ·kg-1)余熱負荷Q/kW夏季103.7704.212.60720 560冬季92854.212.6074 372

2.2 優化設計思路

2.2.1 供需平衡分析

天然氣經過換熱器降溫產生的余熱給外輸增壓裝置冷卻工藝優化提供了可能,余熱利用應該在充分考慮冷卻系統負荷供需平衡的前提下進行設計。

夏季,換熱器產生的余熱負荷可以滿足冷卻系統用冷負荷和綜合公寓生活熱水用熱負荷需求。夏季冷卻系統用冷負荷15 152.4 kW,綜合公寓生活熱水用熱負荷485 kW,冷熱負荷合計15 637.4 kW,換熱器產生余熱負荷20 560 kW,完全滿足冷卻系統用冷負荷和綜合公寓生活熱水用熱負荷需求。因此,在夏季可以利用換熱器產生的余熱負荷通過熱水型溴化鋰機組制冷產生冷凍水,為冷卻系統提供用冷負荷,同時為綜合公寓熱水提供熱源。

冬季,換熱器產生的余熱負荷不能滿足冷卻系統用冷負荷需求,但可以滿足建筑單體供暖、綜合公寓熱水以及除鹽水裝置用熱負荷需求。冬季室外溫度低,冷卻系統用冷負荷降低至4 443.6 kW,換熱器余熱可提供的負荷同時也降至4 372 kW,此時換熱器余熱負荷已不能滿足冷卻系統制冷負荷需求。通過對輕烴回收廠生產生活區供暖供熱負荷統計,冬季生產生活供熱負荷約3 468 kW,其中工業建筑單體冬季供暖負荷約1 000 kW,2座綜合公寓采暖負荷分別為 1 350、483 kW,2座綜合公寓生活熱水負荷分別為320、165 kW;另外,輕烴回收廠有除鹽水裝置1套,為保證其除鹽效率,需要對進入除鹽水裝置的水進行預熱,其熱負荷約150 kW,見表5。冬季換熱器產生的余熱可以滿足供暖及除鹽水裝置供熱負荷需求。因此,在冬季可以通過空氣冷卻器為冷卻系統供冷,換熱器余熱負荷為建筑單體供暖、生活熱水供熱以及除鹽裝置供熱,見表6。

表5 生產生活區供暖供熱負荷需求

用熱單體負荷/kW用熱特點工業建筑供暖1 000冬季運行綜合公寓1供暖1 350冬季運行綜合公寓2供暖483冬季運行綜合公寓1生活熱水320全年連續綜合公寓2生活熱水165全年連續除鹽水裝置150冬季運行合計3 468

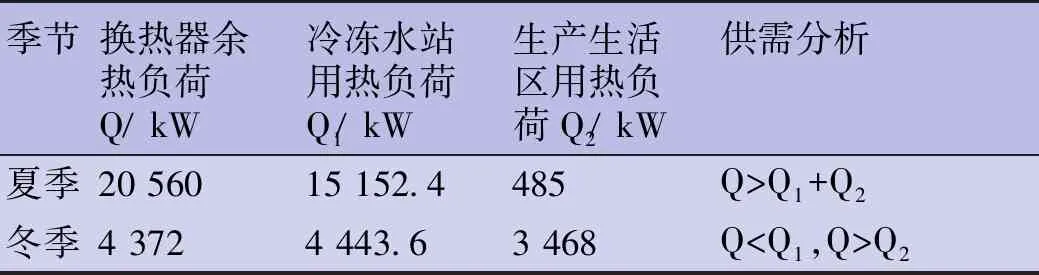

表6 換熱器余熱負荷供需分析

季節換熱器余熱負荷Q/kW冷凍水站用熱負荷Q1/kW生產生活區用熱負荷Q2/kW供需分析夏季20 56015 152.4485Q>Q1+Q2冬季4 3724 443.63 468Q

2.2.2 優化設計方案

統籌考慮冬夏兩季余熱負荷、冷卻系統用冷負荷需求以及輕烴回收廠生產生活用熱等情況,本文對冷卻系統工藝進行重新優化。

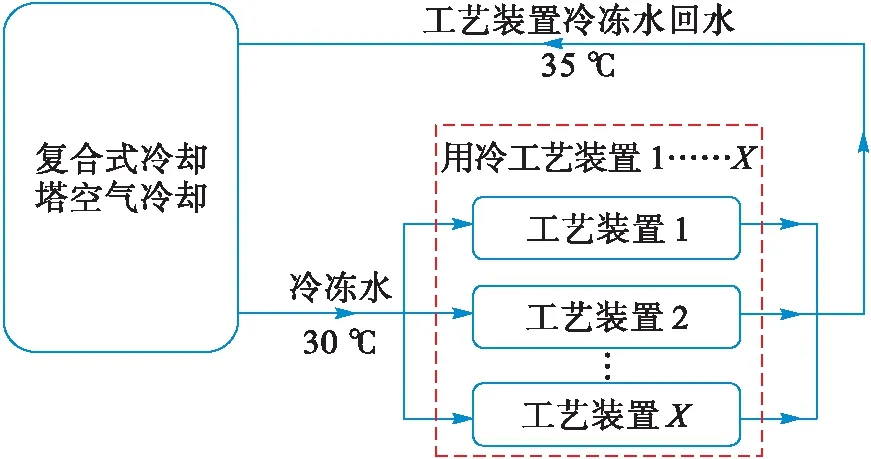

2.2.2.1 制冷工藝方案

根據換熱器余熱負荷情況,夏季充分利用換熱器余熱,通過熱水型溴化鋰制冷機組制冷,為冷卻系統提供冷凍水。余熱回收中熱水的制備采用閉式循環系統,熱源依靠設置在外輸氣管線上的換熱器提供,循環動力依靠熱水循環泵,制冷工藝采用2臺7 600 kW熱水型溴化鋰制冷機組,總規模15 200 kW。夏季運行時,冷凍水經過余熱回收制冷裝置,將水溫冷卻至30 ℃,然后送至各冷卻裝置區,其回水溫度為35 ℃,見圖4。冬季運行時,環境溫度低,主要采用空氣冷卻器為冷卻系統供冷,將冷凍水冷卻至30 ℃,送至各冷卻裝置區,其回水溫度為35 ℃,見圖5。系統循環采用冷凍水循環泵作為循環動力,系統定壓采用低位囊式定壓罐定壓,補水系統采用除鹽水裝置及補水泵實現。

圖4 夏季制冷工藝示意圖

圖5 冬季制冷工藝示意圖

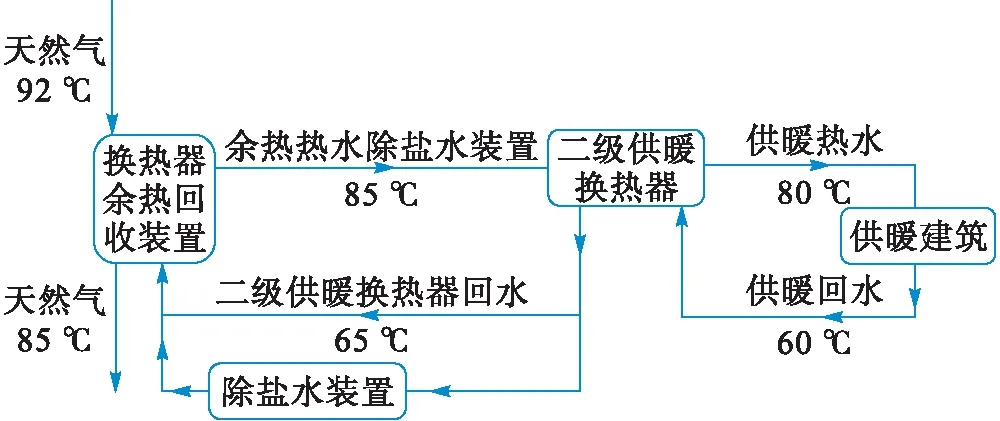

2.2.2.2 余熱供暖工藝方案

在冬季,余熱回收和熱水的制備與制冷工藝采用同一套閉式循環系統,熱源依靠設置在外輸氣管線上的換熱器提供,循環動力依靠熱水循環泵,熱水供水溫度為85 ℃,另設置二級供暖換熱器2套(1用1備),為新建公寓、已建公寓及輕烴回收廠廠區供采暖熱水,熱水供水溫度為80 ℃,二級系統采用閉式循環,循環動力依靠熱水循環泵。換熱站設置在輕烴回收廠中,熱水采用熱力管道輸送至用熱建筑單體,見圖6。

圖6 冬季余熱供暖工藝示意圖

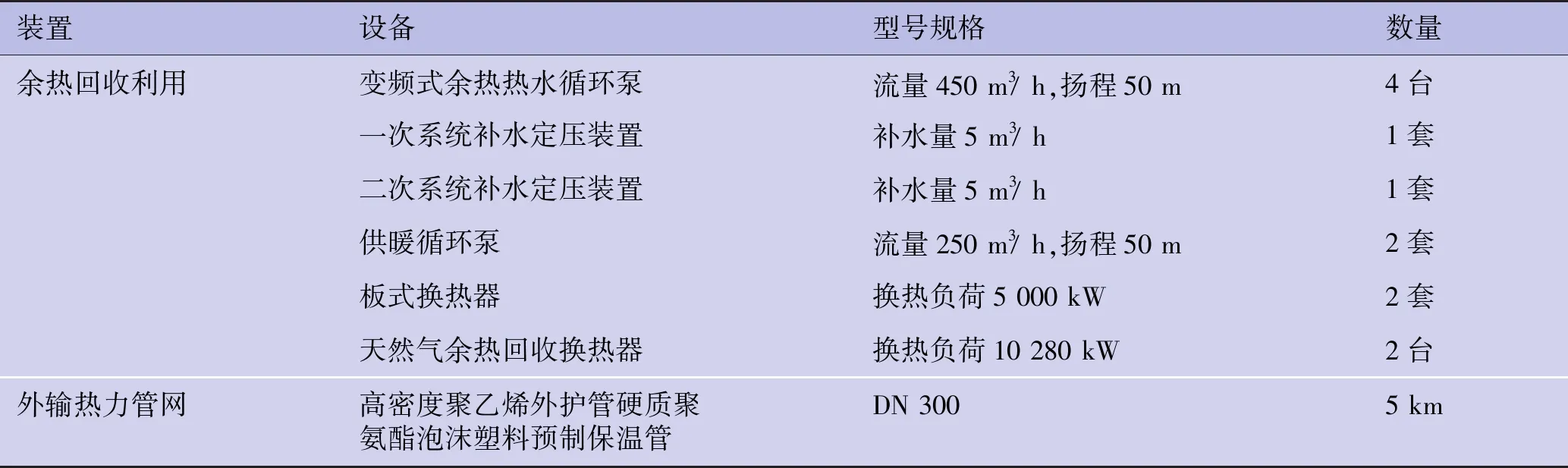

2.2.3 工藝優化裝置需求

工藝優化裝置需求見表7。

3 余熱回收利用方案效果

3.1 節能降耗分析

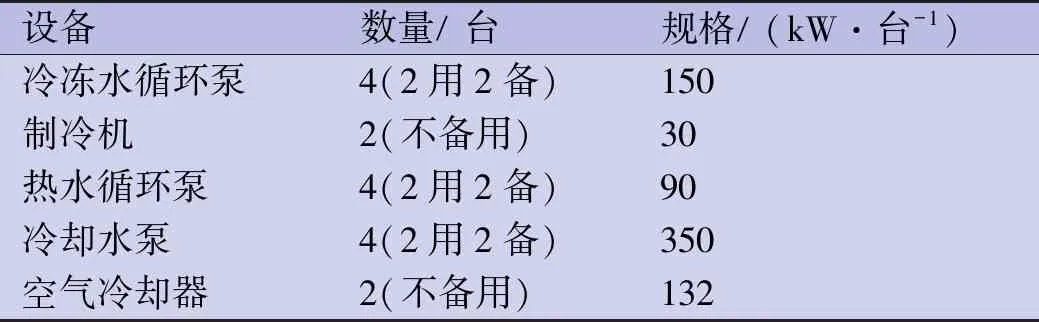

冷卻系統工藝優化后,夏季利用余熱回收制冷為冷卻系統供冷,冷卻系統需配置150 kW冷卻水循環泵4臺(2用2備),30 kW制冷機2臺,90 kW熱水循環泵4臺(2用2備),350 kW冷卻水泵4臺(2用2備),132 kW空氣冷卻器2臺,夏季冷卻系統制冷用電負荷1 504 kW,運行4 000 h,運行期間耗電601.6×104kWh;冬季使用空氣冷卻器制冷,制冷用電負荷964 kW,運行4 000 h,運行期間耗電385.6×104kWh,見表8。優化設計方案冷卻系統冬夏兩季年耗電987.2×104kWh,較優化前每年節約耗電1 226×104kWh。另外,冬季供暖按照GB/T 2589-2008《綜合能耗計算通則》給定的電力當量值3 095 kJ/(kW·h)、燃料氣熱低位值33 450 kJ/m3計算,每年節約燃料氣144.5×104m3。

表7 工藝優化裝置需求

裝置設備型號規格數量余熱回收利用變頻式余熱熱水循環泵流量450 m3/h,揚程50 m4臺一次系統補水定壓裝置補水量5 m3/h1套二次系統補水定壓裝置補水量5 m3/h1套供暖循環泵流量250 m3/h,揚程50 m2套板式換熱器換熱負荷5 000 kW2套天然氣余熱回收換熱器換熱負荷10 280 kW2臺外輸熱力管網高密度聚乙烯外護管硬質聚氨酯泡沫塑料預制保溫管DN 3005 km

表8 優化后冷卻系用冷負荷統計

設備數量/臺規格/(kW·臺-1)冷凍水循環泵4(2用2備)150制冷機2(不備用)30熱水循環泵4(2用2備)90冷卻水泵4(2用2備)350空氣冷卻器2(不備用)132

3.2 經濟效益分析

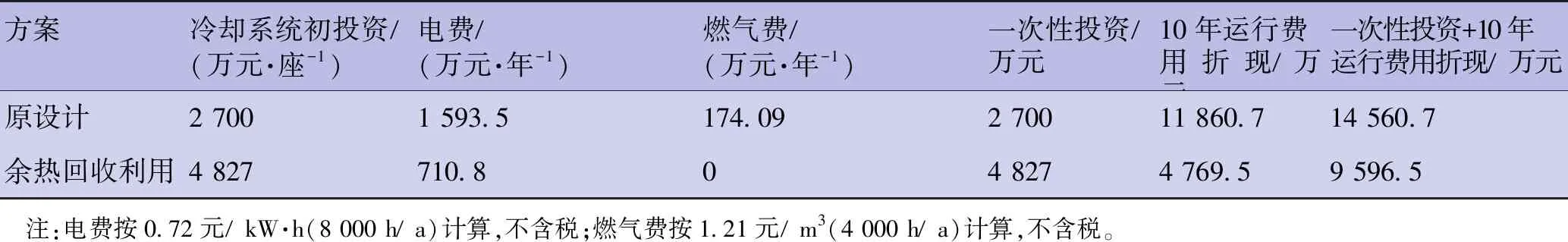

根據經濟評價測算,余熱回收利用方案的一次性投資比原方案高2 127萬元。但優化設計方案年運行成本比原始設計方案降低了59.8%,10年運行費用折現節約4 964.2萬元,見表9。

表9 投資效益測算

方案冷卻系統初投資/(萬元·座-1)電費/(萬元·年-1)燃氣費/(萬元·年-1)一次性投資/萬元10年運行費用折現/萬元一次性投資+10年運行費用折現/萬元原設計2 7001 593.5174.092 70011 860.714 560.7余熱回收利用4 827710.804 8274 769.59 596.5 注:電費按0.72元/kW·h(8 000 h/a)計算,不含稅;燃氣費按1.21元/m3(4 000 h/a)計算,不含稅。

4 結論

本文在對西部某油田輕烴回收廠冷卻系統工藝流程及能耗分析的基礎上,發掘其余熱利用潛能,設計的余熱回收利用方案夏季可以為輕烴回收廠冷卻系統提供20 560 kW余熱負荷,冬季能夠為輕烴回收廠廠區建筑供暖提供4 372 kW余熱負荷,在不影響生產工藝流程的前提下,有效實現節能降耗。余熱回收利用方案可以為輕烴回收廠冷卻系統每年節約耗電1 226×104kWh;冬季可為廠內建筑供暖、生活熱水、除鹽裝置供熱,每年節省燃料氣消耗144.5×104m3;每年可節約燃料消耗折合標煤2 773.2 t,CO2減排7 377 t;10年現值節約4 964.2 萬元。余熱回收利用方案為輕烴回收廠節能減排提供了新思路。