淺析超重力法循環堿液再生新技術

范威林 祿軍讓 岳祥龍 杜小華

中國石油慶陽石化公司, 甘肅 慶陽 745002

0 前言

中國石油慶陽石化公司具有370×104t/a煉油總加工能力[1],配套185×104t/a催化裂化裝置及35×104t/a液化氣精制裝置[2]。35×104t/a液化氣精制裝置于2009年4月6日破土動工,2010年10月1日建成并一次性開車成功。

該裝置液化氣脫硫采用胺法脫硫工藝[3],脫硫溶劑采用我國開發的復合型甲基二乙醇胺(MDEA)溶劑[4]。該工藝[5]具有硫化氫選擇性好、使用濃度高、溶劑循環量小、腐蝕輕等特點[6]。為穩定脫硫和溶劑再生系統的操作,降低胺耗,溶劑濃度按25%(w)設計。

該裝置液化氣脫硫醇[7]采用蘭州石油機械研究所自主研發的纖維膜[8]脫硫醇專有技術[9],該工藝是利用堿液與液化氣中的硫醇通過纖維膜[10]的傳質接觸發生反應,產生的硫醇鈉溶于堿液中,堿液經空氣再生、除去生成的二硫化物后循環使用。與傳統脫硫醇工藝相比,該工藝具有如下優點[11]:單位體積的傳質面積大,處理能力大;傳質距離短,有效時間長[12],傳質表面不斷更新,傳質效率大大提高,能更徹底地脫除液化氣中的硫化氫、硫醇[13];采用非彌散態[14]傳質方式,避免了乳化和夾帶。

但該裝置開工以來存在新鮮堿液消耗量偏高、堿渣產生量大的問題,究其原因,是堿液再生系統工藝設計落后。

1 傳統Merox工藝

1.1 工藝原理

傳統的Merox工藝中,硫醇鈉在磺化酞菁酤或聚酞氰酤催化劑作用下,與水以及氧發生反應,重新還原為氫氧化鈉,并循環進入抽提單元參與脫硫醇過程。其反應方程式如下:

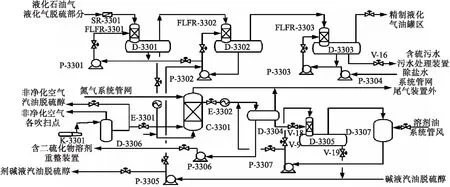

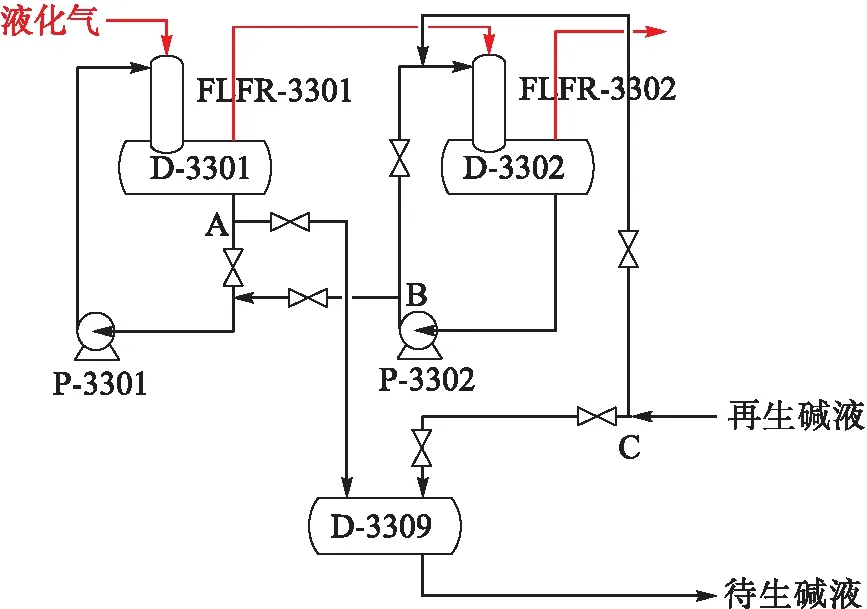

在實際操作中,傳統工藝由于氧化風/堿液的接觸效率不高,導致硫醇鈉轉化率低,進而促使堿度迅速下降,抽提能力也隨之下降。另一方面,待生堿液中硫醇鈉氧化生成的二硫化物在堿液中平衡濃度較高,在自然重力沉降分離條件下,二硫化物與堿液分離困難,大量未分離的二硫化物隨再生堿液進入到抽提單元,并被反抽提至液化氣中,導致脫后液化氣總硫含量超標。因而要保證纖維膜法液化氣脫硫醇的抽提效果,需要連續穩定的再生堿液質量保證。纖維膜精制流程及堿液再生系統流程見圖1。

1.2 存在問題

傳統Merox工藝無法解決氧化生成二硫化物與堿液的有效分離問題,再生堿液中二硫化物含量偏高,二硫化物含量偏高的再生堿液在D-3301及D-3302再次使用時,液化氣脫后總硫含量居高不下,產品質量不合格,其中硫醇硫不合格,脫后總硫含量在35~65 mg/m3,嚴重影響后續裝置聚丙烯裝置生產,只能通過置換新鮮堿液來降低液化氣脫后總硫,這樣操作的后果是新鮮堿液消耗量偏高、堿渣產生量大,新鮮堿液消耗量達35 t/月,堿渣產生量達55 t/月,大大高于設計指標,直接多發生費用316.32萬元/a。

圖1 纖維膜精制流程及堿液再生系統流程圖

2 超重力法循環堿液再生新技術

2013年北京石油化工研究院、中國石油慶陽石化公司和中國石油集團東北煉化工程有限公司葫蘆島設計院聯合成立液化氣深度脫硫工業試驗小組,確定在慶陽石化公司35×104t/a液化氣脫硫裝置進行超重力法[15]循環堿液再生新技術的工業試驗,2014年9月完成裝置配套的堿液再生系統改造,具備工業試驗條件并進行試生產運行。

2.1 裝置概況

在運行一部脫硫裝置內新建堿液[16]再生單元一套。該單元采用中國石油石油化工研究院開發的液化氣深度脫硫技術(LDS)[17],應用超重力法循環堿液再生新技術進行堿液再生[18]。

本單元由堿液閃蒸罐、超重力反應器、氣液分離器、分液罐、堿液緩沖罐、鼓風機、待生堿液泵、再生堿液泵等設備構成。

2.2 超重力法循環堿液再生新技術原理

液化氣深度脫硫(LDS)技術針對傳統Merox工藝和纖維膜抽提工藝的堿液再生過程中存在的問題,采用超重力循環堿液再生方法[19],成功實現了持續保持再生堿液品質和生產低硫液化氣產品。該技術原理是利用超重力破壞氣液相間傳質過程中液相表面張力的不利影響,促使氣液相間傳質過程得到極大強化。在超重力反應器中,利用高速旋轉形成的離心力克服液體表面張力,堿液延徑向甩出被拉成液絲、液膜和極小液滴,使氣液在更大比表面上完成接觸、傳質,且界面快速更新。硫醇鈉氧化生成氫氧化鈉和二硫化物的反應為快速反應,氣液傳質強化使硫醇鈉轉化率比常規技術中硫醇鈉轉化率提高3~5倍,確保堿液中的硫醇鈉較為徹底地轉化為二硫化物,再生堿液堿度在更長時間內穩定維持在較好水平。另外,在超重力條件下,氣液逆流操作的液泛點遠高于常規重力場的液泛點,因此可提高氣液比操作,將二硫化物解吸至氣相中與循環堿液分離[20]。

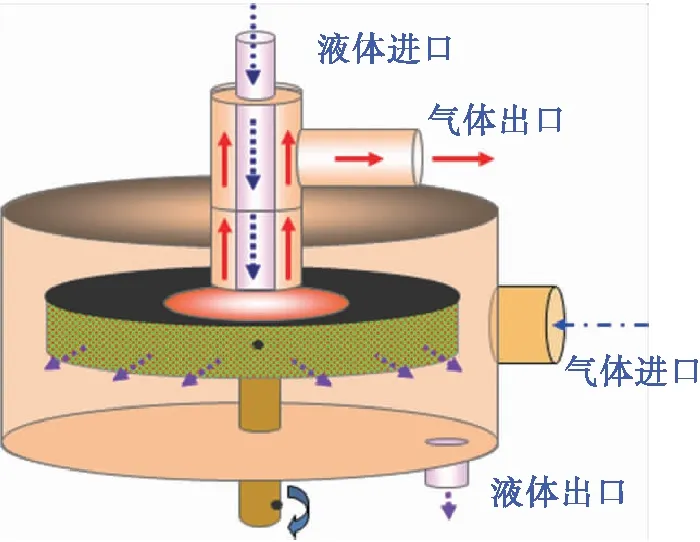

超重力法循環堿液再生新技術所采用的超重力反應器工作原理見圖2。氣體自超重機周向導入外腔,在壓力作用下自轉鼓周邊進入填料床層,然后進入內腔,從中心的氣體出口管排出。堿液由位于轉鼓內腔靜止液體分布器均勻噴灑在轉子內緣上進入填料床層,在高速旋轉產生的離心力作用下,由轉鼓內緣沿徑向向外流動,止于器壁后落下,自位于底部的液體出口排出。

采用超重力技術實現堿液中硫醇鈉再生和二硫化物的脫除,堿液中二硫化物進入到氧化尾氣中被帶走。根據硫平衡分析,氧化尾氣中的硫濃度通常會在2 200 mg/m3以上,氧化尾氣經兩次分液后進入催化煙囪,經催化煙氣脫硫系統統一處理后達標排放。

圖2 超重力反應器工作原理圖

此外,本工藝另一特點是能夠有效脫除再生堿液中的溶解氧,避免硫醇鈉在催化劑作用下與溶解氧再度生成二硫化物進入脫后液化氣。

2.3 工藝流程

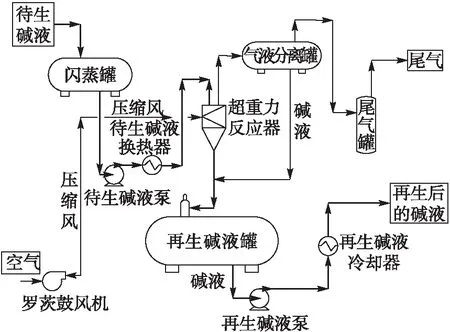

自液化氣一級抽提反應器來的待生堿液進入閃蒸罐(D-3309),閃蒸脫除夾帶的少量輕烴,閃蒸后堿液進入堿液加熱器,與熱媒水換熱升溫至50 ℃后,進入超重機反應器,待生堿液與來自羅茨風機(K-3302 A/B)的非凈化風逆流接觸,在磺化酞菁鈷催化劑作用下,堿液中硫醇鈉反應生成為二硫化物,并迅速揮發進入氣相,隨含硫尾氣離開超重機。再生堿液自超重力反應器底部液相出口,經再生堿液罐(D-3312)罐頂填料柱上部進入,與自填料柱底部進入的氮氣逆流接觸后進入再生堿液罐(D-3312),經再生堿液經泵(P-3310)抽出后進入堿液冷卻器,在堿液冷卻器中降溫至40 ℃后進入液化氣二級抽提反應器。

非凈化風經空氣過濾器從大氣引入,經羅茨風機升壓后進超重機與待生堿液沿徑向逆流強制接觸,含硫氧化尾氣離開超重機進入到氣液分離罐(D-3310),其所夾帶堿液經攔截分離收集;液體從氣液分離罐罐底以自流方式從再生堿液罐(D-3312)頂部填料柱上部進入,以實現回收利用;脫液后的氧化尾氣經冷凝分液罐分液后進入催化煙囪,由催化煙氣脫硫裝置集中處理達標排放。

液化氣深度脫硫原則流程見圖3,再生堿液去液化氣精制流程見圖4。

3 改造前后運行效果對比

3.1 數據對比

超重力法循環堿液再生新技術運行工藝參數見表1。改造后液化氣脫后總硫含量2018年1月至8月數據分別為:21、26、27、23、24、23、27、23 mg/m3。

圖3 液化氣深度脫硫原則流程圖

圖4 再生堿液去液化氣精制流程圖

表1 超重力法循環堿液再生新技術運行工藝參數

項目安全運行指標超重力反應器壓力/MPa0.01~0.06超重力反應器溫度/℃35~55超重力反應器壓差/kPa1.0~6.0待生堿液循環量/(t·h-1)8.0~12再生堿液循環量/(t·h-1)2.0~6.0風量/(m3·h-1)2 800~4 800待生堿液罐D-3309液位/(%)30~60再生堿液罐D-3312液位/(%)30~60堿液閃蒸罐液位/(%)30~60氣液分離器液位/(%)0~30

3.2 經濟效益對比

3.2.1 新鮮堿液消耗量

新鮮堿液消耗量由35 t/月降至8 t/月,節約27 t/月,堿液單價為0.28萬元/t,每月節約費用=27 t/月×0.28萬元/t=7.56萬元/月,全年節約費用約90.72萬元/a。產品質量全面達標,既降低了裝置能耗又節約了加工成本。

3.2.2 堿渣產生量

堿渣產生量由55 t/月降至8 t/月,減少47 t/月,每月節約的堿渣處理費用=47 t/月×0.4萬元/t=18.8萬元/月,全年節約處理堿渣費用225.6萬元/a。

直接節約費用=90.72萬元/a+225.6萬元/a=316.32萬元/a。

4 結論

1)中國石油慶陽石化公司35×104t/a液化氣精制裝置存在新鮮堿液消耗量偏高、堿渣產生量大的問題,采用中國石油石油化工研究院開發的液化氣深度脫硫技術(LDS)對其堿液再生系統進行了改造,應用超重力法循環堿液再生新技術進行堿液再生。

2)改造前存在如下問題:液化氣脫后總硫平均在35~65 mg/m3,偏高不達標。新鮮堿液消耗量偏高,為35 t/月。堿渣產生量大,為55 t/月。生產工藝難控制,操作波動大。再生堿液中二硫化物含量偏高,循環堿液存在硫醚殘留、堿液氫氧化鈉濃度下降、堿液潔凈程度下降等問題。加工成本偏高,全年多發生直接費用約316.32萬元。

3)通過采用超重力法循環堿液再生新技術,在超重力機中實現了堿液中硫醇鈉氧化反應和產物二硫化物的高效分離,待生堿液得到充分再生,再生堿液硫醇鈉含量0.01%~0.02%,驗證了該技術針對液化氣深度脫硫醇目標,能夠較好地滿足產品質量和下游裝置工藝要求。液化氣脫后總硫含量正常達標,脫后總硫含量平均在20~25 mg/m3,確保了聚丙烯裝置的正常生產。實踐證明,超重力法循環堿液再生新技術操作較為便利,操作流程設計較為合理,大大節約了新鮮堿液消耗量,同時堿渣產生量也大大降低,直接節約費用316.32萬元/a。