延安氣田地面集輸工藝的探索與創新

張成斌 易冬蕊 劉婷婷 梁裕如 韓建紅 胡耀強 何 鵬 楊朝鋒 曲鳳杰

陜西延長石油(集團)有限責任公司研究院, 陜西 西安 710075

0 前言

延安氣田地處鄂爾多斯盆地東南部,構造上屬于伊陜斜坡,是典型“低孔、低滲、低壓、低產、低豐度”氣藏,主力層系為上古生界石炭系本溪組—二疊系山西組、石盒子組,下古生界奧陶系馬家溝組[1]。截至2018年,延安氣田天然氣探明儲量超過6 000×108m3,累積建成產能46×108m3/a,累積產氣量達110×108m3。而今,延安氣田已進入快速上產階段,預計“十三五”末累積建成天然氣產能100×108m3/a。

經過先導試驗區高壓集輸工藝的摸索,一期工程中壓集輸工藝的試行與推廣,合作區塊和延128井區2#集氣站低壓集輸工藝的探索以及邊緣井橇裝LNG集輸工藝的創新性提出,延安氣田形成了“以中壓集輸為主,低壓集輸和橇裝LNG集輸相輔”的地面集輸工藝。

1 地面集輸工藝的特點

1.1 高壓集輸工藝

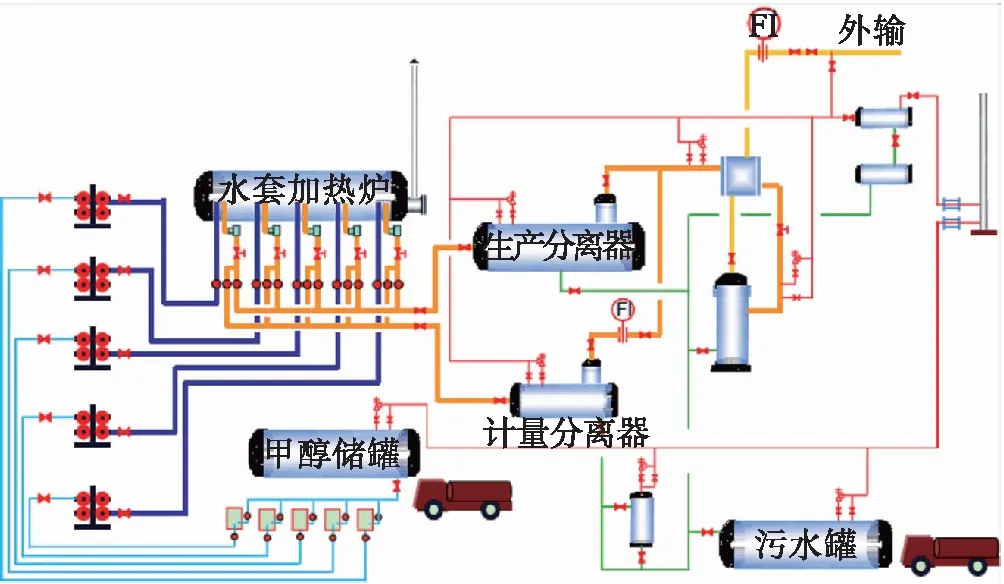

高壓集輸工藝主要特點是“高壓集氣、站內加熱、節流降溫、低溫分離、輪換計量、集中注醇”,即井口不進行加熱和節流,產出氣通過“放射狀”的高壓采氣管線輸往集氣站,在站內集中進行加熱、節流、計量和脫水處理[2-7]。為了預防在集氣過程中產生水合物造成冰堵現象,在站內設置注醇泵房,采用“一井一泵一管線”方式集中向氣井注入水合物抑制劑(甲醇),注醇管線和采氣管線采用同溝敷設方式。高壓集輸工藝流程見圖1。

圖1 高壓集輸工藝流程圖

由于井場流程簡單,便于控制管理且可充分利用地層壓力,延安氣田先導試驗區在2012年建成投產時采用了高壓集輸工藝。但經過多年摸索,高壓集輸工藝的缺點也逐漸暴露出來:井筒和管線容易產生積液現象,嚴重時會形成水合物造成冰堵危害,高壓運行中存在安全隱患,尤其是對于中低產井;氣井壓力之間存在較大差異,系統壓力很難與之匹配;管線工程量大、站內設備復雜,工程投資和運行管理費用較高。高壓集輸工藝比較適用于氣井壓力大、穩產年限長、產量高、地面平坦、氣井密集的井區,對于延安氣田大部分井區適用性不強。

1.2 中壓集輸工藝

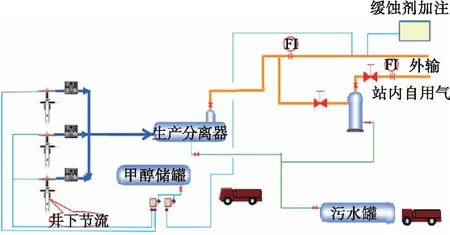

中壓集輸工藝主要特點是“井下節流、單井計量、井口串聯、中壓集氣、常溫分離、集中注醇”,即井下投放節流器,通過節流使井口油壓降到6.3~6.8 MPa,充分利用地層溫度對節流后的天然氣進行加熱,防止井筒中水合物的生成,采出氣經井口濕式流量計計量后串聯成“枝上枝”形式進入集氣站,在生產分離器中進行常溫分離脫水,匯入集氣干線輸至凈化廠處理[8-12]。為防止采氣管線發生冰堵事故,同溝敷設注醇管線,采用“一井場一管線”“一泵多井”方式進行甲醇集中加注,站內預留集氣干線注醇口。中壓集輸工藝流程見圖2。

圖2 中壓集輸工藝流程圖

中壓集輸工藝在延氣2-延128井區一期工程試應用后,被迅速推廣到延145井區等后續區塊開發中。與高壓集輸工藝相比,中壓集輸工藝充分利用了地層能量(壓能和熱能),增加了管道攜液能力,降低管線的事故率,同時集氣半徑增加了40%,單個集氣站的集氣規模及納入井數增加了2倍左右,集氣站占地面積縮小1/7,管線工程量減少近一半,地面總投資減少40%,運行費用至少降低20%。

1.3 低壓集輸工藝和橇裝LNG集輸工藝

低壓集輸工藝主要特點是“井下節流、單井計量、井口串聯、夏季中壓、冬季低壓、常溫分離、無需注醇、冬季增壓”,即利用地層溫度場實施井下節流,冬季氣井井口壓力節流至1.3 MPa左右,使水合物形成溫度(-4.5 ℃左右)比環境地溫(3 ℃左右)低5 ℃以上,保證采氣、集氣管線內不生成水合物,集氣站增壓運行,實現低壓集氣,夏季氣井井口壓力節流至4 MPa,實現中壓集氣[13-17]。低壓集輸工藝流程見圖3。

低壓集輸工藝流程簡化,管線壓力等級低,且充分利用了地層能量,但下游需設置壓縮機增壓外輸,且對節流器要求較高,適用于產量低、穩產年限短的區塊,目前延安氣田僅有合作區塊和延128井區2#站應用。隨著氣田開發的全面展開,低產井數量逐漸增加并連成片,如宜川井區和延長東井區,低壓集輸工藝將會推廣應用。

圖3 低壓集輸工藝流程圖

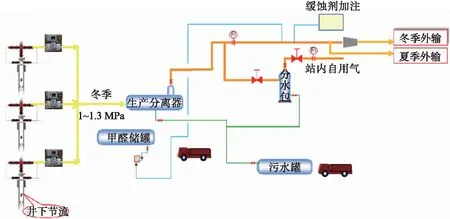

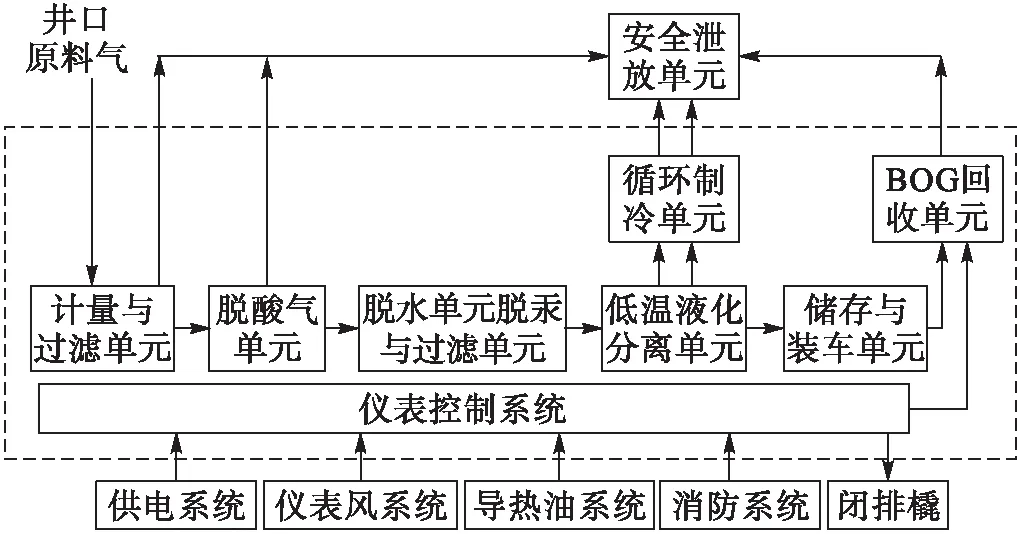

勘探開發中有些零散井、偏遠井,因產量低不符合鋪設管線的經濟性要求或者位置偏遠無法并入集輸管網,但仍具有開采價值。針對這類情況延安氣田創新性提出了橇裝LNG集輸工藝,其工藝流程見圖4。

針對井口天然氣壓力和流量波動的現象,橇裝LNG裝置利用計量與過濾單元的緩沖作用來降低其帶來的不利影響。針對地處偏遠、盡可能減少占地的實際情況,采用浸硫活性炭脫汞、氧化鐵固體脫硫劑脫硫、分子篩吸附脫水、高效的混合制冷劑制冷工藝。

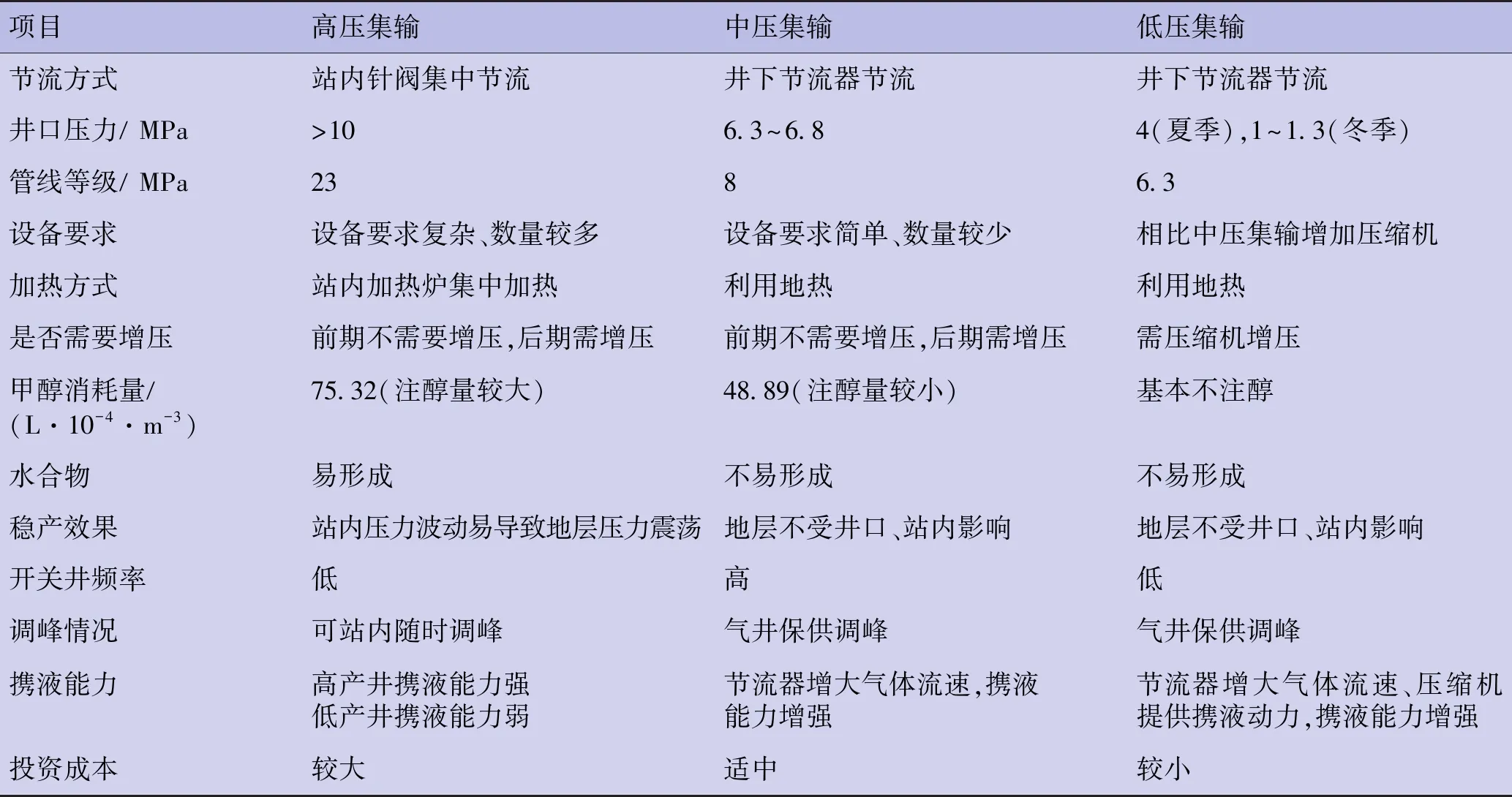

經過多年探索與創新,延安氣田根據各區塊資源情況選用合適的集輸工藝,形成了以“中壓集輸為主,低壓集輸和橇裝LNG集輸相輔”的地面集輸工藝。高、中、低壓集輸工藝對比見表1。

圖4 橇裝LNG集輸工藝流程圖

表1 高、中、低壓集輸工藝對比

項目高壓集輸中壓集輸低壓集輸節流方式站內針閥集中節流井下節流器節流井下節流器節流井口壓力/MPa>106.3~6.84(夏季),1~1.3(冬季)管線等級/MPa2386.3設備要求設備要求復雜、數量較多設備要求簡單、數量較少相比中壓集輸增加壓縮機加熱方式站內加熱爐集中加熱利用地熱利用地熱是否需要增壓前期不需要增壓,后期需增壓前期不需要增壓,后期需增壓需壓縮機增壓甲醇消耗量/(L·10-4·m-3)75.32(注醇量較大)48.89(注醇量較小)基本不注醇水合物易形成不易形成不易形成穩產效果站內壓力波動易導致地層壓力震蕩地層不受井口、站內影響地層不受井口、站內影響開關井頻率低高低調峰情況可站內隨時調峰氣井保供調峰氣井保供調峰攜液能力高產井攜液能力強低產井攜液能力弱節流器增大氣體流速,攜液能力增強節流器增大氣體流速、壓縮機提供攜液動力,攜液能力增強投資成本較大適中較小

2 集輸工藝存在問題及解決方法

2.1 單井計量無法滿足現場生產要求

井下節流的氣井采用氣液混輸技術,在井口安裝一體化差壓式流量計或者旋進漩渦流量計,進行單井濕式計量后匯合輸送到集氣站進行下一步處理、計量,因此無法準確掌握單井的產氣量和產液量,從而影響后續的氣井生產動態分析及管理。

為此,現場對井口管線進行技術改造,增設移動計量口,利用移動計量車定期進行氣、液計量,掌握氣井產氣、產液情況。技術人員通過分析歷史數據,并結合移動計量結果,對集氣站所管轄氣井的產氣量和產液量進行劈分,來滿足氣井生產動態分析及精細化管理的數據需求。

2.2 甲醇注入量大且分配不合理

氣田生產初期,高、中壓集輸工藝的平均注醇量約0.08 m3/104m3和0.05 m3/104m3,占產水量10%~50%。中壓集輸工藝采用“一井場一管線”“一泵多井”的注醇方式,同一井場井口壓力高的井注醇量少、壓力低的井注醇量多,這與水合物形成的壓力、溫度關系相違背,從而加大了井口壓力高的井的冰堵風險,導致注醇量進一步加大。

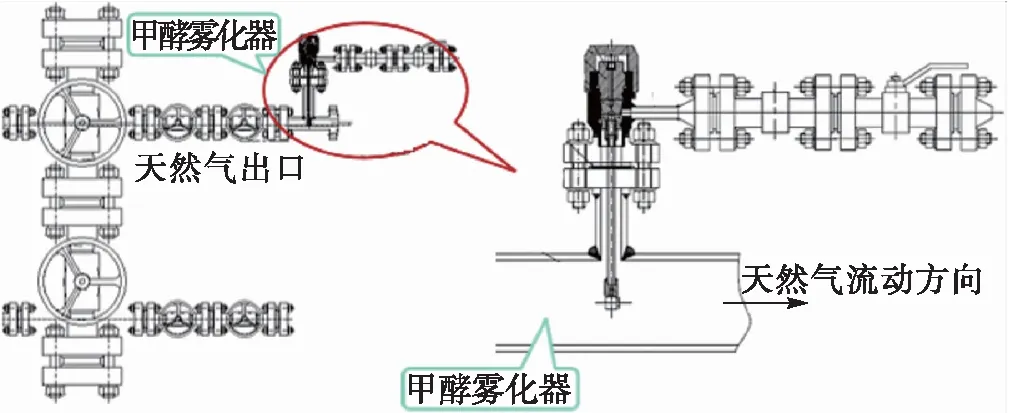

為此,現場進行了一系列技術革新:1)井口采氣樹四通后加裝甲醇霧化裝置,提高甲醇和天然氣的混合效果,甲醇霧化裝置見圖5;2)延安地區晝夜溫差大,將注醇時間分為白天(8:00-18:00)和夜間(18:00-次日8:00),降低白天注醇量;3)入冬時對氣井套管內注醇,可有效降低注醇量;4)建立“一井一策”制度,根據氣井實際情況進行精準注醇;5)井口注醇管線加裝調節閥和流量計,確保注入量合理分配。通過以上技改措施,注醇量減少了30%~50%,高、中壓集輸工藝的平均注醇量降為0.043 m3/104m3和0.021 m3/104m3。

與此同時,延安氣田開展了動力學抑制劑(Kinetic Hydrate Inhibitor,KHI)應用試驗研究,自主研發了一種高效水合物抑制劑,并進行了氣田生產現場試驗;高效水合物抑制劑環保效益好,抑制效果顯著[18-20]。抑制原理為降低水合物的成核速率,延緩臨界晶核形成時間、干擾晶體生長方向來影響其穩定性,從而延長生成時間而達到目的。該產品經國家安全生產監督管理總局化學品登記中心檢測,屬于非危險化學品[21]。高效水合物抑制劑使用方法與甲醇相同,在集氣站內通過注醇泵、經注醇管線至井口,然后隨天然氣經采氣管線在集氣站實現氣液分離,隨產出水至處理站處理達標后回注地層。該抑制劑注入量為產水量0.5%~2.0%,平均每口井注入量小于15 L/d。

圖5 甲醇霧化裝置示意圖

2.3 管線積液嚴重

隨著氣田開采的深入,氣井產水量越來越大,并受“黃土塬、梁、峁、溝、塬”復雜地形高低起伏大的影響,管線積液問題愈發嚴重,增大了管線壓差,造成壓力、產量波動,甚至產生水堵現象,嚴重威脅現場的安全生產。現場除干線外,其他采氣管線并未設置清管裝置,這就導致積液不能定期清除,加重管線積液。

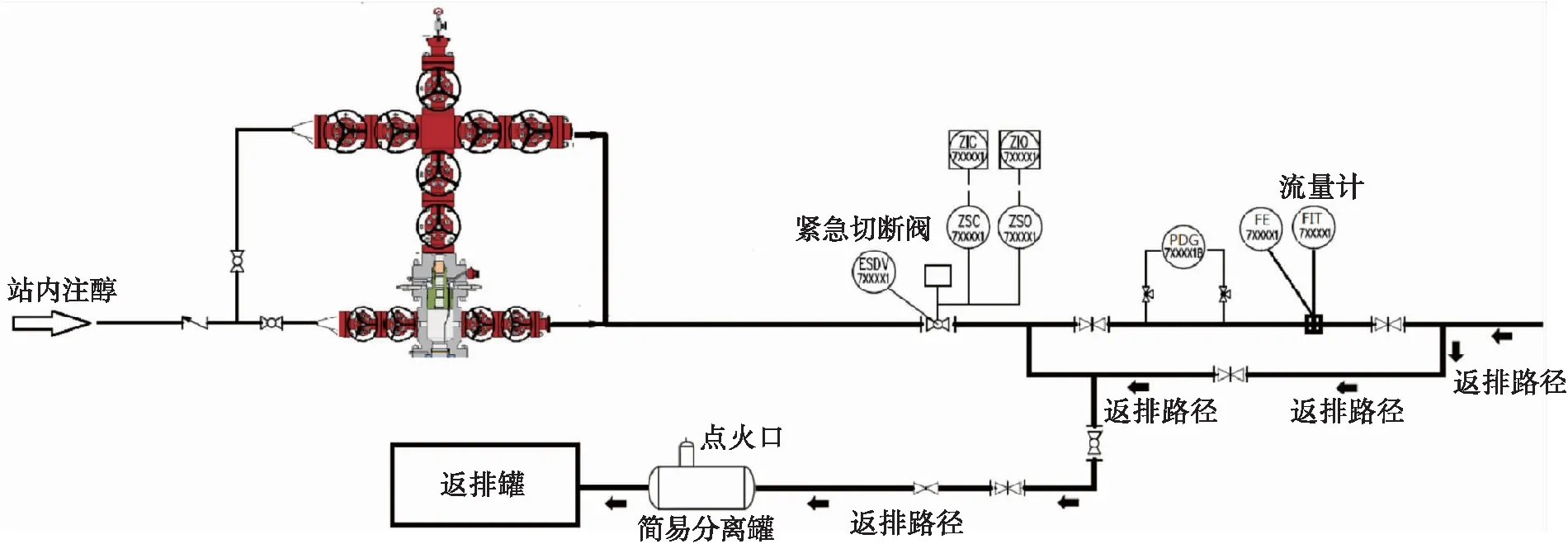

為此,現場進行了一系列技術革新:1)改造干線,對條件允許的井場加裝清管裝置,并定期進行清管作業,排除管線積液;2)對上下游壓差較大的管線,進行泡排作業,注入表面活性起泡劑,將積液轉化成低密度含水泡沫進行排除;3)改造井口管線,增設返排罐和氣液分離器,將集氣站天然氣返輸到井場,從而排除管線積液,井口返排工藝改造示意圖見圖6。通過以上技改措施,上、下游管線平均壓差由0.6 MPa降至0.2 MPa以內,有效提高了地面集輸效率。

圖6 井口返排工藝改造示意圖

與此同時,延安氣田將渦流管排水采氣原理應用到井口或低洼處管道,并自主研發了一套管式循環旋流脫水器,將無規則的兩相紊流轉變成類環狀流動,降低流動壓力降,增大管中心氣體流速,大大提高其攜液能力,其推廣應用前景十分廣闊。

2.4 泡沫排水工藝影響下游生產

延安氣田形成了“泡沫排水采氣為主,多元復合排水為輔”的排水采氣工藝體系來保證氣井正常生產,其中泡沫排水采氣作業占總作業的90%以上。泡沫排水采氣工藝原理是將井筒積液轉化為低密度泡沫進行輸送,而產生的低密度泡沫會使集氣站及下游LNG廠、凈化廠的相關設備運行效率變低,而且會影響產品氣的質量。

為此,現場對集氣站進行了站內改造,增設了消泡劑注入橇、注入泵以及注入管線,選擇進站匯管進入生產分離器之前1~2 m處為注入點,使消泡劑和含泡沫的采出水充分混合后進入生產分離器,從而保證消泡效果。對于下游要求高的用戶(例如LNG廠),在集輸末站新增二級分離橇,保證用氣質量。同時,加大對消泡劑與含泡沫采出水的配伍性研究,保證消泡劑的實用性。

2.5 信息化、標準化、數字化程度低

已建成的延氣2-延128井區部分井場信息化程度低,未安裝可燃氣體檢測、視頻監控、語音對講等系統,無法對井場實時監控和遠程操作,需要花費大量的人力、物力巡井,存在一定的安全隱患。站場設備管理、資料存放雜亂無章,影響正常的生產管理。生產數據需要人工整理,并逐級上報匯總,存在滯后性和共享局限性,加大了生產數據分析難度,存在延遲發現問題、解決問題的隱患。

針對以上問題,延安氣田利用無線變送器、RTU、無線網橋和中繼網橋等設備對該區塊無遠傳功能井和GPRS通信井進行信息化建設升級,并增設了視頻監控、語音通話和可燃氣體檢測系統,實現了智能無線儀表大量應用于氣田信息化,并建立了“井(站)—隊—廠—公司”四級指揮調度制度,提高了氣田安全防護和應急處置能力。同時,延安氣田建立了生產管理平臺,基層技術人員將生產數據分類輸入平臺后自動生成報表上傳,各層生產管理人員可通過權限進行查閱,很大程度上降低了工作量,提高了工作效率。同時開展了井場、站場的標準化建設,頒布了相應的規范標準和管理辦法,取得了不錯的成效。

3 結論

1)中壓集輸工藝已被證明適用于延安氣田:從技術上分析,可充分利用地層能量(壓能和熱能),增加管道的攜液能力,降低管線的事故率;從經濟上分析,與高壓集輸工藝相比,地面總投資減少40%,運行費用至少降低20%。但隨著延安氣田的全面開發,儲量豐度低、氣藏品位差的區塊逐漸出現,所轄氣井產量低(小于104m3/d)、穩產年限短(5 a以下),采用中壓集輸工藝的經濟效益較差,此時推薦采用低壓集輸工藝。具有開采價值的零散井、偏遠井無法建設管網,應采用橇裝LNG集輸工藝。

2)地面集輸系統的優化應向著標準化、模塊化、信息化、安全化、環保化的方向發展,從而提高適應性和經濟性。積極圍繞氣井計量、管線積液、冰堵、信息化管理、標準化建設等方面開展技術改造和科學研究。