基于振動監測技術在旋轉機械故障診斷中的應用

屈海軍

摘要:旋轉機械故障診斷中通常采用振動監測技術,同時利用綜合計算機技術、可編程技術、虛擬儀器技術等來展開旋轉機械故障監測工作,并利用現代化手段分析設備運行中產生的振動信號,便于實現多通道信息采集。旋轉機械在運行中,主要依賴于故障診斷系統,在防范故障隱患的環節,作業人員利用故障故障診斷系統,有效的排查設備運行中的安全問題,采用振動參數作為設備運行狀態的主要指標,及時找到振動參數的共性,掌握旋轉機械故障診斷工作的關鍵。

關鍵詞:振動監測;旋轉機械;運行過程;故障診斷;技術運用

一、前言

旋轉機械運行中時常出現問題,鑒于這種情況,管理人員對技術人員提出更為嚴格的旋轉機械操作技術要求,對故障檢測技術的要求也提高了。為提升故障診斷效果,需要積極了解旋轉機械工作現狀及故障診斷技術的原理,以此為基礎,增強對振動監測技術的認知,促進故障診斷工作的順利進行。加強振動監測,遵循標準化的故障處理措施,主動排查旋轉機械運行中可能出現的隱患問題,積極了解故障問題的主要類型及發生的原因,總結成功的故障處理經驗,以此推動振動監測技術在故障診斷環節的運用。

二、旋轉機械的相關介紹

旋轉機械運行中主要有微機控制和自動控制這兩種方式,自動控制型的旋轉機械具有成本低廉、可靠性高、操作便利、速度快等優勢,工作人員可借助自動控制機械對轉子不平衡進行自動調節與控制,但必須要在平衡裝置過臨界轉速的情況下進行,無法在全轉速狀態下自動調節平衡。可靠性是旋轉機械運行中的關鍵,要更高的提高設備的安全性,要對轉子部分進行高精度平衡,在慣性作用下讓轉子主軸與旋轉機械軸重合,以此方式防止旋轉機械運行中振動嚴重。

三、旋轉機械故障診斷中振動監測系統原理

振動監測系統是集傳感技術、網絡技術、采集技術等為一體,日常工作中是采用一體化模式監測旋轉機械運行中的故障,并排查安全隱患。技術人員在故障診斷環節,采用振動監測技術,利用測振系統將信息采集、存儲等相應信息經過網絡系統發送至用戶終端,最終由用戶終端專用軟件來分析故障問題。用戶終端依據設定的預警系統依次檢測旋轉機械運行中的振動是否超標、是否存在設備損壞等問題,在此環節,專家分析軟件快速得出某臺機械振動超標及機械損壞等信息,做到防患于未然,并通過設置報警界線,對各個機械設備的運行情況進行科學分析和預警。

四、旋轉機械運行中常見故障

運行中旋轉機械產生了較大的振動,機械的運行頻率、幅度、方向等發生改變,如果不及時采取措施,將引發重大的安全事故。

轉子不平衡:旋轉機械運行過程中,轉子軸心質量分布不合理,運作中產生附加慣性力,作業人員操作不當,由于慣性力增加,轉子運行中出現了故障。轉子材質不合格,比如在安裝環節,輸送介質攜帶的附屬物粘附在轉子葉輪上,不平衡量沿著轉子、葉輪軸向、徑向等任意分布,慣性離心力增大,超出限制,從而導致運行中振動幅度和頻率發生了改變。

轉子不對中故障:軸承安裝底座安裝不合理,轉子軸運行中產生了預負荷,轉子軸中心線發生偏移,轉子高度不對中,由此引發軸承附加的負荷、轉子附加力等增大,軸承還需要對負荷進行再次分配,這樣一來,不僅對軸承造成損傷,還導致旋轉機械振動猛烈,引發安全隱患。

摩擦故障:旋轉機械運行中的摩擦故障有內摩擦、動靜摩擦、外摩擦等幾種常見形式,運行頻率故障還伴隨有高頻分布的特點,低頻成分中含有高次諧波。長時間的運行導致軸承產生裂紋,在垂直方向上的橫向裂紋不對稱,頻率不穩定,機械振動嚴重。比如內摩擦故障:機械在負載作用下產生變形,單元件變形量增加,重新排列晶粒的環節,分子還需消耗很多能量,無法順利地將所有的輸入能量全部釋放。材料內摩擦嚴重,加載金屬材料環節會消耗比卸載環節更多的應力,致使機械振動強烈。外摩擦:軸承與葉輪的固定不穩,高強度的作業環境中,旋轉機械轉子彎曲變形,同時長時間的運行導致葉輪與轉子之間的摩擦力增大,位于葉輪圓盤接觸面上的轉子軸逐漸向兩邊滑動,內摩擦又一次增大,軸新的橫向力產生彎矩。轉子動靜接觸摩擦:轉子運行中,軸承密封間隙小、潤滑度不夠,這都是造成轉子熱彎曲加劇的主要原因之一,旋轉機械振動不規則,轉子失穩,局部摩擦過大導致某一旋轉機械嚴重損壞,其運行頻率超出標準。

五、故障診斷振動監測系統設計

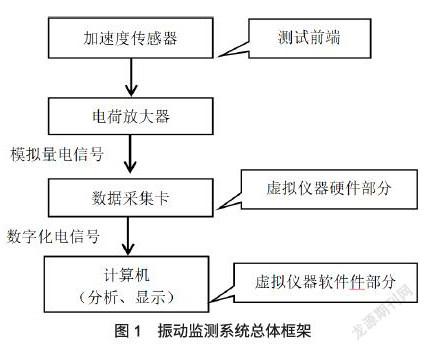

總體設計:合理設計故障診斷振動監測系統,科學設計數據采集卡,采用正規廠商生產的多功能數據采集卡,其性能參數采用8路差分輸入法、16路單端輸入,采樣工作頻率可達到250KHz,如下圖1所示為振動監測系統總體框架設計,作為參考。

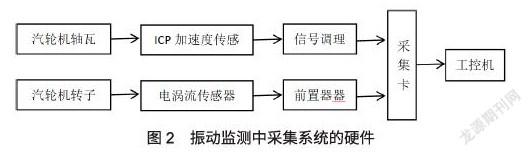

旋轉機械運行過程中產生的故障問題,與各個部件的組成有關,由于系統內預設了多個通道,便于實現對機械不同部件的轉子、軸承、等參數信息作出實時掌握,將從傳感器接收到的電路信號以電量形式輸出,同時依靠高頻濾波器和數據采集卡,將系統內監測到的信息快速傳遞至計算機系統,便于網絡系統對其進行高效處理[6]。下圖2為振動監測中采集系統的硬件組成。

軟件系統設計:振動監測系統軟件可分為采集控制、信號處理、故障診斷這幾個模塊內容,利用功能強大的計算機設備實時接收并輸入各種信號波形,提高了數據采集及處理速度,保證了故障診斷信息的準確性和全面性,并發揮出可靠性高、實時性等明顯優勢。信號控制:利用信息采集卡實現系統內監測數據的雙向數據通訊,首先作業人員從數據采集卡上讀取相應的數字信號,將其及時存入數據庫,然后利用分析模塊進行信號與數據的分析與處理[7]。采集過程中,技術人員利用8測試通道,實現單通道、多通道實時采集,另外技術人員也可將虛擬儀器作為采集中的助手,以此發揮出采樣多通道頻率信息的重要作用。

信號處理:信號處理的關鍵是在線分析、離線分析、波形分析等,各個部分密切配合的情況下可實現信號實時分析與處理[8]。狀態檢測的主要作用是實時監測系統運行狀態,能夠進行在線監測和狀態分析,通過借助監測參數掌握設備振動信號的特征值,監測結果主要分為安全、超限、危險這幾種主要形式,其對應的系統顯示顏色為綠色、橙色、紅色,作業人員在分析系統監測故障的環節,主要采用模糊識別法和統計識別法,并配合逐項比較法和綜合分析法來診斷系統故障信息,形成故障特征列陣圖,提取多個頻段信息,這是系統振動特征參數向量的主要控制內容,在此環節,可全面掌握系統故障機理。

數據處理中的注意事項:在數據處理中,技術人員要根據實際情況來分析數據處理中的關鍵內容,及時分析轉子的振動狀態,加強頻域分析,便于進一步增強故障診斷能力[9]。分析時域波形,利用時域波形來了解轉子的運行狀態,科學的判定機械設備振動值是否超標,利用計算機網絡系統了解采集通道的峰值和波形。借助計算機網絡系統了解轉子質量不平衡、油膜滑動、摩擦等狀態,利用電渦流傳感器采集轉子運行信息,經過濾波處理的過程后,及時繪制轉子運作軌跡,以此成為轉子運動狀態的主要監測依據[10]。信號分析是時域分析的主要內容之一,采用自相關函數分析不同時刻系統監測信號之間的關系、信號頻率成分、波形狀態等,明確兩個信號的關系,利用多通道監測機械振動特性,同時為系統故障處理工作提供科學的參考。

六、旋轉機械故障診斷中振動監測技術的注意事項

技術人員日常工作中對旋轉機械運行狀態進行定期監測,運用旋轉機械之前,先觀察其外觀是否完好、存在損壞,同時利用網絡系統測試旋轉機械內部功能是否完好,確保機械設備功能完好后方可投入使用。比如認真檢查氣管口與壓縮機的連接是否正確,利用焊條將回氣管與壓縮機連接好,將舊的過濾器更換掉,利用先進工藝從壓縮機管口向內部依次施壓,將壓縮機的運行壓力控制在0.8MPa。使用肥皂水檢測系統的泄露情況,檢測中發現氣泡較多,于是技術人員及時放掉氮氣,對冷凝器、回氣管與壓縮機的連接部位進行重新焊接,使其焊接牢固,焊接好之后再次采用肥皂水測試系統泄露情況,將肥皂水測試泄露的過程進行重復操作,直到無泄露出現為止。為防止設備損壞,加強對軸承的管理,軸承的好壞直接影響工作效率,為避免旋轉機械在運行過程中產生劇烈振動,也為防止噪音,密切關注軸承裝配不當、水分侵入、潤滑不良等問題,對于損壞的軸承及時更換掉,并做好軸承更換登記。加強風機振動監測,規范電機運行,規定電機轉速為1480RPM,電機功率為YB250M4,統一風機型號B47212NO,將風機風量控制在50800m/h左右。在壓縮機管口安裝壓力真空表,采用耐壓型膠管來連接真空泵,將系統的真空抽取干凈,最佳的時間為1個小時,從而將旋轉機械運行中的壓力控制在合理范圍內。待真空抽取干凈,將真空泵撤走,立即關閉壓力表閥門,同時接上制冷劑鋼瓶,當真空充注量達到80%,及時停止充注操作,啟動壓縮10分鐘后開始進行試機,在此環節檢查管口是否堵塞、系統運行溫度是否正常,待系統溫度檢測正常方可進行封口處理。

七、常見故障振動監測診斷及處理

轉子不平衡故障的診斷:某旋轉機械設備軸承箱表面振動強度為14.3mm/s,軸向振動強度13.9mm/s,垂直振動強度達到11.8mm/s,水平波、垂直波均為正弦波,根據振動波形判斷此次故障為轉子不平衡故障。利用振動監測系統對轉子進行動平衡狀態監測,嚴格遵照標準要求將轉子上各個部位的小零件安裝好,將松動的零件及時利用螺栓固定好,使其穩固。認真清理轉子表面,對有污垢的部位進行及時處理。為保證轉子不平衡故障處理的及時性,管理人員要制定有效的旋轉機械故障振動監測處理措施,以此來約束作業人員,認真做好轉子的清理工作,按照制度要求,加強對轉子各個部位的有效檢修,仔細檢查各個部位的零件是否穩固,是否存在污垢,有無松動的情況,嚴格執行故障振動監測處理制度。對于出現異常的旋轉機械,立即停機檢查,做好安全防護,采用專業技術將損壞的轉子及時更換掉,保證轉子故障問題處理的及時性,更好的發揮振動監測技術的優勢。

故障診斷中運用振動監測技術的案例:某旋轉機械故障診斷人員,為及時排查減速器運行故障,及時對其進行振動信息監測,展開振動故障測試。主要對減速器各個軸端的振動情況進行科學檢測,在此環節獲取以下測點的振動速度信息:電機內風扇軸承振動速度3.200mm/s,齒輪軸承振動速度2.142mm/s,減速器輸入端振動速度2.357mm/s,第二軸左端軸承振動速度0.653mm/s,第二軸右端軸承振動速度1.225mm/s,第三軸左端軸承振動速度1.124mm/s,第三軸右端軸承振動速度1.084mm/s,輸出端軸承振動速度0.556mm/s。

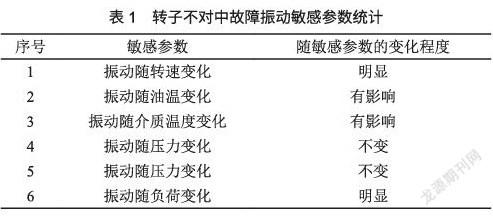

轉子不對中故障診斷:為保證轉子不對中故障診斷的有效性,技術人員先了解這個故障的振動敏感參數,轉子不對中故障振動敏感參數統計結果。

解決轉子不對中故障時,首先分析故障原因,然后有針對性的解決問題,轉子不對中故障的原因體現在這些方面:設計原因,如操作人員對熱膨脹量的計算不夠合理、未考慮到真空度、介質壓力等對轉子運作的影響,采用振動監測方式了解到,因轉子材料質量不達標,導致運行環節其受熱不均勻、相應的冷態數據達不到標準要求。重新定位并加固主減速機,將主減速機安置在不偏離中心線的位置上,利用鋼板制作斜鐵,及時調整好斜鐵在底座的位置,從而確保中心線標高與主機之間的距離在設定范圍內,避免位置偏差,防止設計階段出現轉子對中不平衡的問題。比如安裝檢修的環節,為保證故障診斷的有效性,及時校正并調整主減速機與三聯箱中心線,最大限度控制好中心線誤差,同時認真將存在污垢的三聯箱清理干凈,定期清洗并加潤滑油,檢修完成后還要利用水平儀檢測兩端法蘭高標能夠達到標準化操作要求。

摩擦故障振動監測診斷:旋轉機械摩擦故障具有非線性的特征,當局部出現摩擦故障,頻率成分較為豐富,當摩擦程度加重時,超諧波、次諧波等的階次都減小,軸瓦磨損時,作業人員在分析潤滑油樣的環節發現磨粒沿著磁波線呈長鏈狀排列。根據摩擦故障的特性,將振動監測技術靈活用于振動監測環節,針對旋轉機械振動幅度、頻率等,及時提出故障振動監測方法,同時考慮摩擦故障的處理過程,便于有序的展開摩擦故障處理,酌情增加潤滑油的用量。

提高操作人員的專業技能:為防止旋轉機械在運行中出現嚴重振動,作業人員平時要加強對旋轉機械標準化操作及振動監測診斷等方面的知識,不斷更新自身的知識結構,做好技術準備,以便在旋轉機械出現振動故障時,能夠運用專業知識進行振動監測,快速找到故障原因,并采用自學方式,強化專業知識吸收和鞏固,使自身的能力更好的適應崗位工作。

八、結束語

綜上所述:本文以旋轉機械振動故障診斷為例,主要研究振動監測系統原理、旋轉機械運行中常見故障、故障診斷振動監測系統設計、運用振動監測技術的關鍵、常見故障振動監測診斷及處理等內容。為促進振動監測技術有效運用,需加強振動監測系統的總體設計和軟件設計,重視故障診斷,及時解決轉子不平衡、轉子不對中、摩擦故障等引發的振動問題,同時主動與專業有關的內容,注重振動監測技術在旋轉機械故障診斷環節的利用,加強技術學習,從而提升專業水平。

參考文獻

侯長波,Hou Changbo.轉動設備振動在線監測與故障診斷技術的應用[J].冶金動力,2017(12):53–56.

王江萍,段騰飛.旋轉機械振動信號頻域隨機壓縮與故障診斷.機械科學與技術,2018,37(2):293–299.

吳飛,孟慶宇,吳振宇,等.旋轉機械轉子振動及噪聲測量分析系統[J].數字制造科學,2018,v.16;No.69(2):10–14.

張長森,趙秋實,吳君.基于Infogram的重復瞬態特征提取與旋轉機械故障診斷.測控技術,2018,37(7):68–72.

李德沖.基于改進型HILBERT-HUANG變換的旋轉機械故障診斷系統設計.天津工業大學,2017.

張峰,楊尚君,石現峰,等.旋轉機械振動信號奇異值子空間分解濾波.西安工業大學學報,2017(8):634–640.

郭信心,馮素菊,李想,等.應用LabVIEW的旋轉機械振動監測系統的設計[J].山東工業技術,2017(16):7–8.

商孝鵬.旋轉機械設備振動監測診斷技術冶金設備管理與維修,2017,35(5):20–25.

何珊,梁紅梅,蔣勁,等.小波分形算法在旋轉機械振動信號特征提取中的應用[J].武漢大學學報(工學版),2017,50(1):129–136.

于海祥,趙新杰,張龍.頻率輔助信號結合EMD的旋轉機械故障診斷[J].半導體光電,2017(2):271–277.

蔡文方,陸頌元,吳文健,等. ICA在汽輪機組動靜碰磨故障診斷中的應用研究[J].汽輪機技術,2017,59(6):451–455.