直流電動機換向器偏擺問題淺析

龐紅

摘要:分析實際生產中直流電動機換向器偏擺的產生原因,并提出工藝改進措施。

關鍵詞:直流電動機;換向器;換向片;偏擺;措施

一、問題的提出

換向器是直流電機的重要部件之一。換向器的質量直接影響到直流電機的可靠運行,而換向器的偏擺超差是影響換向器質量的重要因素。

換向器工作表面應是圓柱形,并應與電樞軸同軸。旋轉著的換向器和固定的電刷之間形成滑動接觸。換向器工作面的形位公差常用工作面的徑向跳動量來度量。所謂換向器的偏擺即直流電動機換向器超速前和超速后其工作表面徑向跳動之差,該偏擺值應在產品質量標準規(guī)定范圍內。在換向器生產過程中,由于以下原因,往往出現換向器偏擺超差。

二、分析原因

(1)換向片校平質量差。換向片是換向器的導電部分。它的工作表面與電刷滑動接觸。它既要傳導電流,以要承受離心力、熱應力、摩擦力和電火花以至電弧的作用。

換向片大多采用由電解銅經冷拉成形的梯形銅排經落料制成。而梯形銅排在運輸、搬動過程中,以及落料時,常常發(fā)生變形。所以落料后的換向片必須經過整平,以保證換向器片間壓力均勻。整平前應先去除飛邊毛刺后,用整平模在摩擦壓力機上壓平,壓出了規(guī)則的幾排“齒”(俗稱麻點),上下模的“齒”相互錯開,組裝后換向片受到擠壓而變平整。但在實際生產中,由于磨擦壓力機、麻點模、整平模及操作者水平等因素的影響,常常造成換向片麻點清晰度不均勻,校平質量差,從而使換向片各部位及換向片間受力不均勻,造成換向片組裝后外徑增大。

換向器成型后,為檢驗換向器的制造質量,需對換向器進行動壓超速試驗。在動壓超速時,換向片產生的離心力F:

式中:F ——換向片產生的離心力 N

G ——換向片的重量 kg

Dc ——換向片重心半徑 mm

ηmax ——最大運行速度 r/min

可見,換向片校平質量差,換向片組裝后外徑增大,導致換向片的離心力增大,這是造成換向器偏擺的一個主要原因。

(2)換向器螺栓擰緊力矩小,使換向器易發(fā)生偏擺。如果操作時,換向器的壓力不均勻或螺栓擰緊力矩小,導致有的螺栓擰不到底,可能破壞換向器的圓柱形狀,使換向器重心偏移,而換向器的離心力與重心半徑成正比。因此,換向器螺栓擰緊力矩小或螺栓受力不均勻,也會導致換向器的偏擺。

(3)V形絕緣環(huán)質量差,厚度不均勻,滑片嚴重,燕尾槽表面粗糙度差,也會使換向器壓緊力全部作用在換向片V形槽的燕尾上,此壓緊力使換向片間產生的拱壓力使V形絕緣環(huán)與換向片3°C面接觸,從而造成換向器偏擺。

(4)換向器動壓成型、超速因素。動壓成型指開動拖動機,使換向器在家0%的最高工作轉速下回轉,同時加熱1–2小時,使換向器的溫度,由冷態(tài)均勻升到125±5°C。然后保持溫度不變,把轉速升到最高工作轉速,再回轉2–4小時。換向器經動壓成形后,在離心力的作用下迫使換向片的鴿尾壓緊于V形絕緣環(huán)上。如果換向片厚度不均勻,則在動壓成型時,可依靠離心力的作用壓緊,使換向器不致在運行時發(fā)生凸片現象。

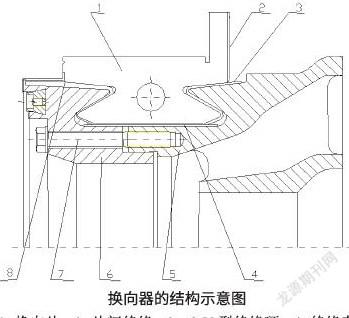

1-換向片;2-片間絕緣;3、8-V型絕緣環(huán);4-絕緣套筒;5-套筒;6-壓圈;7-螺釘

超速試驗是換向器在動態(tài)成型后,接著把轉速升至超速試驗轉速,旋轉5分鐘。該試驗轉速等于電機超速試驗轉速加上5%的最高工作轉速,用于考驗換向器的機械強度和質量的穩(wěn)定性。過去一直采用手工操作,人工頻繁地升溫和降溫,易使換向器受熱不均勻,影響V形絕緣環(huán)固化,導致成型質量差,造成換向器的偏擺。

5.換向器在加工生產過程中,是受人、機器、材料、方法、檢測和環(huán)境等主、客觀因素的影響,其中人的影響因素是最復雜和最主要的。操作者的責任心差,技術水平低,不嚴格按工藝操作,也是造成換向器超差的主要原因之一。

三、采取措施

(1)規(guī)范、加強手工校平換向片的操作工藝。操作者、麻點模、油壓機,任何一方出現誤差,都會導致換向片校平效果差,麻點不均勻,扭曲變形。所以通過規(guī)范、加強手工校平換向片的操作工藝來彌補這一缺陷。

(2)加強V形云母環(huán)的質量檢查。表面應光滑無皺折,無裂紋,無機械損傷,質地緊密,并進行耐壓試驗。

(3)安裝自動平衡記錄儀,將人工手動操作改為自動化操作,實現溫度自控,提高溫度測量精度,從而使換向器的受熱均勻,提高V形絕緣環(huán)的固化程度。

(4)通過各種形式的學習和宣傳,使操作者增強責任心,提高自身技術水平,自覺遵守工藝規(guī)程,并加大質量考核力度,嚴格獎罰制度。

實踐證明,通過以上措施,在實際生產中,換向器的偏擺超差可基本得到控制。

參考資料

李明緒.牽引電機制造.鐵道部工業(yè)總局出版社,1985.