某CNG母站工藝及安全設計

劉丹

摘要:?? 本文結合某CNG母站的建設實踐,介紹CNG加氣母站工藝流程、主要工藝設備選型分析,并對CNG加氣母站安全控制進行了論述,希望對今后CNG加氣母站的設計建設具有指導意義。

關鍵詞:?? 緊急切斷?? 緊急放散? 調壓計量?? 脫硫塔?? 脫水器? 儲氣井?? 加氣柱

0 序言

某CNG母站規劃設計總規模10X10Nm/d,主要設備有:調壓計量撬、雙塔脫硫裝置、雙塔脫水裝置、壓縮機、儲氣井、加氣柱等,該站功能包含天然氣的處理、壓縮、給拖車加氣等。

1、加氣站的工藝流程

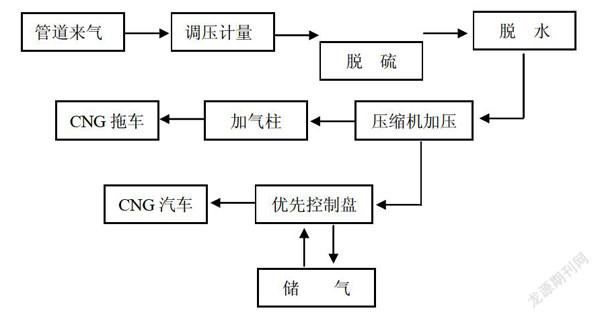

CNG母站氣源接自城市門站高壓匯管,進站壓力0.8MPa~1.8MPa。進站天然氣首先進入調壓計量撬進行穩壓計量。穩壓計量后的天然氣經脫硫裝置和脫水裝置分別進行脫硫、脫水等工藝處理后再進入壓縮機壓縮升壓至25MPa,經壓縮后的天然氣通過加氣柱給CNG拖車加氣。加滿氣的拖車運至CNG加氣子站給燃氣汽車加氣。簡單流程框圖如下:

2、設計初步構思

2.1進站天然氣管道上設置緊急切斷閥。

考慮加氣站事故狀態時,能夠及時、快速切斷氣源,將事故波及的范圍降到最低,設計考慮在進站管線上設置緊急切斷閥。

2.2脫硫

根據該站原料天然氣氣質成分,原料氣含硫化氫(HS)20mg/m以下,考慮汽車用天然氣的氣質標準,故站內設置有脫硫裝置。并設置一路旁通以便于在硫化氫(HS)含量≤15mg/m時直接進入下一工序。

2.3脫水

依據CNG加氣站天然氣氣質成份表,原料氣在工況下的飽和含水量是存在的。低壓飽和含水量的天然氣經脫水器脫水,脫水后的天然氣水露點在-60℃以下。經脫水后得天然氣滿足車用壓縮天然氣氣質標準的要求。

2.4加氣站的安全泄放

高壓管道及設備的安全泄放:壓縮機各級安全泄放系統,調壓計量放空、脫水安全放散及管道安全放散的氣體匯集在一起進入放空管進行放空。

2.5站內濃度報警及ESD按紐

站內設置可燃氣體報警器,監測工藝裝置區等處的泄漏天然氣的濃度。

為充分保證加氣站的安全運行,降低事故發生后的次生災害,在加氣站的安全出入口、加氣機、壓縮機以及脫水器PLC控制柜、壓縮機PLC控制柜上均要求設置了ESD按紐。這些ESD按紐串聯,重大事故一旦發生后,可以隨時按下ESD按紐,然后與ESD按紐聯動的所有設備均停止工作,從而避免次生災害的產生。

2.6壓縮機工作狀態

壓縮機進行并聯,正常工作時通過旁通閥進行隔斷,互不影響。異常情況時,通過開啟旁通閥,實現壓縮機互用。

3、主要工藝設備選型

3.1調壓計量系統

氣源接自門站高壓匯管,由于用氣時段的不同,壓力變動較大,為了保護壓縮機,延長壓縮機的使用壽命,進站天然氣要進行調壓,使其壓力處于較穩定狀態。為了配合上游貿易計量,在調壓器后設有天然氣流量計,流量計的計量精度 1級。考慮流量計的精度等級,本站選用帶體積修正儀的渦輪流量計,渦輪流量計前裝有過濾精度為5μm的高效過濾器。調壓計量工藝采用一用一備。

3.2脫硫系統

門站供氣含硫量大于15mg/Nm時,需要進行脫硫,考慮母站的工作特點和脫硫裝置的再生周期,本站選用雙塔結構的脫硫設備,一塔吸附,一塔再生。脫硫后氣體含硫量不得大于15mg/Nm。根據母站設計規模,本站脫硫裝置的處理能力為8500Nm/h。

3.3脫水系統

根據規范要求,脫硫后的天然氣在氣體壓縮的前、中、后分別進行前置脫水、中間脫水和后置脫水。一般地,壓縮機為集成設備,很少中間導出天然氣,因此一般不用中間脫水的工藝方式。

后置脫水工藝要求脫水設備的配件、閥件質量比較高;同時,由于工作壓力較高,析出的重烴組分容易使脫水劑中毒。目前國內在這方面的技術工藝問題仍未有較好的處理措施,后置脫水一般用于處理量不大,壓縮機對氣質要求不高的場合,如配置國產壓縮機的常規站或小型母站。

前置脫水與后置脫水相比,脫水設備的安全性能好、設備配備的閥件性能要求低、吸附劑不易油中毒等優點,結合本站壓縮前的工作壓力,宜選用前置脫水的生產工藝。

脫水后的天然氣在常壓下的露點降至-60℃以下,天然氣通過脫水器的流速取120~150mm/s,與脫水劑的接觸時間取40~60s。結合本站設計規模和脫水裝置的最大處理能力,本站設計選用2臺3500 Nm/h的雙塔結構脫水裝置,同時運行。脫水器再生時,雙塔通過自動切換,一塔運行,一塔再生。

3.4壓縮系統

3.4.1 進口壓縮機與國產壓縮機的對比

進口壓縮機與國產壓縮機相比有如下優點:

1)由于進口壓縮機的轉速比國產壓縮機要快,同等進氣壓力的情況下,進口壓縮機排氣量比國產壓縮機高;

2)進口壓縮機在當時多為撬裝集成安裝,施工安裝方便快捷;

3)由于進口壓縮機消音措施高效,所以噪音低;

4)進口壓縮機技術成熟,安全可靠,自控水平高,自我保護措施強;

鑒于上述原因,本站設計時,選用進口壓縮機。

3.4.2 壓縮機規格確定

加氣站內壓縮機型號規格的選取主要根據該站的設計規模、進站天然氣壓力和脫水工藝等確定。按日開機16h計算,需2臺排氣量為3200Nm/h、1.0MPa的壓縮機同時運行,方可滿足日產壓縮天然氣10×10Nm/d的生產要求。

3.4.3 壓縮機保護系統

壓縮機是加氣站的核心設備,是加氣站的心臟,保障壓縮機正常工作,是該站設計的必不可少的部分。

按照傳統加氣母站對壓縮機的保護,就是在壓縮機撬前增設進氣緩沖罐,平衡壓縮機的進氣量,減少氣體脈沖對壓縮機的沖擊,同時減少壓縮機進口管線的震蕩。為降低壓縮機運行時的震蕩對管線產生的影響,在每臺壓縮機進口管線上設置長為600mm的金屬軟管。

本站采用的壓縮機為活塞推動式壓縮機,根據壓縮機的工作原理,在某一工作壓力狀態下,壓縮機排氣量成余弦線,為了減少壓縮機后氣體脈動對壓縮機和充氣系統的影響,以及兩臺壓縮機排氣量的相互影響,設計考慮在壓縮機增設儲氣井進行緩沖。

本站在壓縮機后增設2口2m的儲氣井。加氣低谷時,壓縮機開啟,可對儲氣井直接充氣,有拖車加氣時,可在不開啟壓縮機的情況下將儲氣井里的氣直接給拖車加氣,從而能夠避免壓縮機的頻繁啟動,緩沖加氣時間。

3.5充氣系統

處理壓縮后的天然氣經加氣柱給CNG拖車充氣。依據加氣站的生產規模、拖車加氣時間結合日有效工作時間確定加氣柱的臺數。單臺拖車加氣時間一般在1.5小時,日有效工作時間以16h計算,本站日加氣拖車按28輛/d,根據公式:

加氣機槍數=日加氣拖車數X單臺拖車加氣時間/日有效工作時間

經計算需要2.6把槍,因此設計選用3臺加氣柱。

3.6管材和閥門

3.6.1 管材管徑

壓縮機前的天然氣管道、排污管道、放空管道等的管材選用GB/T8163-2018標準的20號無縫鋼管,壓縮機前總管中天然氣經濟流速以15m/s進行考慮,結合壓縮機排量確定管徑大小。

壓縮機出口輸送高壓天然氣的工藝管道選用無縫鋼管,由于工作壓力高,壓縮機后高壓天然氣管道的材質選用強度高,韌性好、耐低溫、耐腐蝕的不銹鋼管。不銹鋼無縫鋼管的制作技術要求不低于《輸送流體用不銹鋼無縫鋼管》(GB/T14976-2012)的規定。考慮不銹鋼材質的性能,本加氣站不銹鋼管的材質選用0Cr17Ni12Mo2。壓縮機之后各段高壓管線以經濟流速5m/s進行管徑確定。結合壓縮機排氣量,經計算,壓縮機至加氣柱的高壓管線選用Do38X5的無縫鋼管。

3.6.2 閥門

管道高、低壓閥門均采用球閥。由于高壓管線工作壓力高、危險性大,設計選用的高壓球閥均采用焊接連接方式。管徑大于等于DN32的低壓球閥采用法蘭連接,小于DN32的低壓球閥采用螺紋連接。

4、加氣站的安全保護裝置

4.1事故狀態的緊急放散

當進站管道上的電動球閥出現故障時,先將氣源切斷,然后將安全放散閥打開,放出進站管道上的氣體,再對電動球閥進行故障排除。當站內設備出現故障時,則利用設備本身的安全放散閥將設備內的氣體排放完畢后,再進行設備故障排除。

4.2正常工作的安全放散

為了保證設備、管道、閥件的安全運行,本設計方案在工藝流程中考慮增加超壓放散。凡是在有可能增壓、憋壓的位置、設備上都設有安全閥。當系統工作壓力超過安全閥的定壓時,安全閥啟跳排氣,以達到降壓的目的,從而保證系統的正常工作。

4.3壓縮機自我保護

壓縮機出口與第一個截斷閥之間應設安全閥,安全閥的泄放能力大于壓縮機的安全泄放量。壓縮機泄放氣體通過壓縮機撬的放空系統進行排放。

壓縮機進、出口設有高、低壓報警和高壓越限停機裝置;本站壓縮機組冷卻方式采用混冷方式,其冷卻系統設有溫度報警和停車裝置。壓縮機組的高、低壓報警和高壓越限裝置及溫度報警停車裝置均通過壓縮機PLC控制柜進行控制。

5、結束語

隨著天然氣在城市能源供應中的普及,CNG越來越多的為燃氣汽車所用。作為生產CNG的加氣母站,設計合理的工藝流程、配置經濟可靠的工藝設備是保證加氣站安全、可靠、經濟運行的關鍵因素。CNG加氣母站工藝技術不斷開拓、完善,工藝設備的合理選擇,對于推動CNG加氣子站的建設,促進燃氣汽車的發展,凈化城市環境具有不可替代的作用。

參考文獻:

【1】嚴銘卿,廉樂明 天然氣輸配工程.中國建筑工業出版社

【2】上海市石油學會 車用燃氣與加氣站建設.中國石化出版社