欠平衡連續油管鉆井中螺旋管段氣液兩相流摩阻壓降特性研究

馮金禹,閆 鐵,孫士慧,唐海燕,田 龍

(1.東北石油大學,黑龍江 大慶 163318;2.中國石油大慶油田有限責任公司,黑龍江 大慶 163511;3.中國石油新疆油田分公司,新疆 克拉瑪依 834000)

0 引 言

連續油管鉆井是一種新型的、低成本的鉆井方式[1-5]。但在欠平衡連續油管鉆井中,兩相流在螺旋管段的摩阻壓降難以確定,導致地面泵壓以及其他相關水力參數計算困難。國內外許多學者對于流體在螺旋管段上的流動特性和摩阻壓降特點進行了研究。Dean等[6]對螺旋管內液體的流動進行了實驗研究,提出了狄恩數的定義,用于衡量離心力對流動的影響。Berger等[7]給出了牛頓流體在螺旋管內流動的摩阻壓降系數的計算式。GUO等[8]以水為工質,對不同干度條件下,不同曲率比的螺旋管段內氣液兩相流流動特性進行了實驗研究,根據實驗數據給出了摩阻壓降的實驗關聯式。陳勛等[9]利用流體力學原理,結合現場數據,推導出壓裂液在螺旋管段的摩阻壓降計算公式。張晉凱等[10]利用數值模擬方法,分析了液體在連續油管螺旋管段的流動特性,給出了摩阻壓降計算經驗公式。王洪濤[11]在實驗的基礎上對冪律流體在連續油管螺旋管段的流動特性以及摩阻壓降進行了研究,并對經驗公式進行了優選和分析。雖然相關交叉學科的學者對于螺旋管段內兩相流的流動特性進行了研究,但大多局限于各自的實驗特點,在工程上并不具有很好的通用性。目前國內外鮮見專門針對連續油管螺旋管段的氣液兩相流摩阻壓降特性的研究。此次研究通過數值模擬方法,針對連續油管鉆井的工程特點,研究了氣液兩相流在連續油管螺旋管段的流動特性,分析了影響連續油管螺旋管段摩阻壓降的相關因素。

1 物理模型與網格劃分

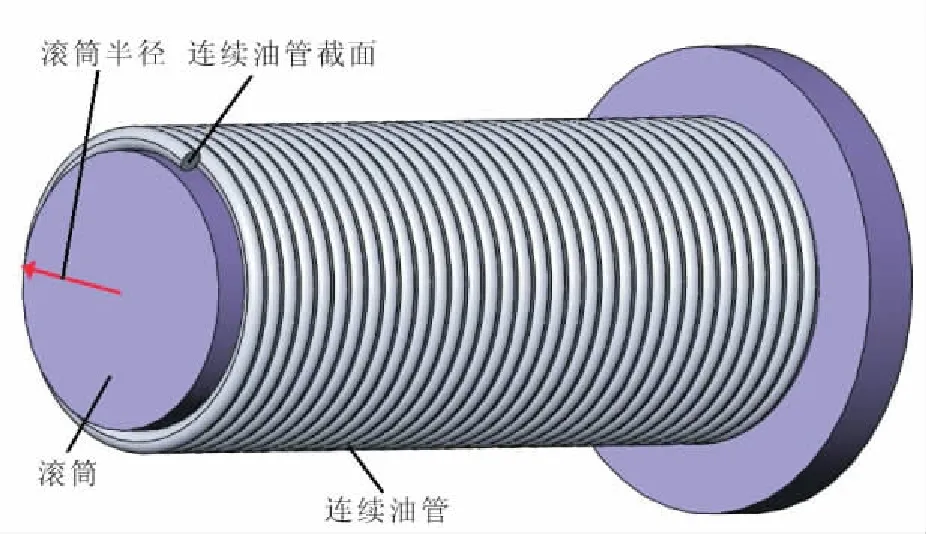

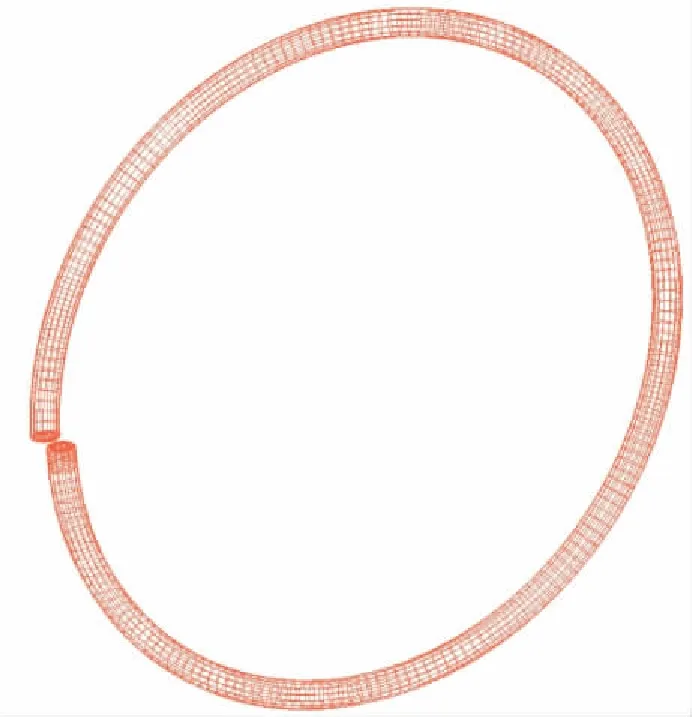

如圖1所示,滾筒上的連續油管具有重復性,為便于計算和描述,只選取了其中的一段進行研究,稱之為單元螺旋管段。單元螺旋管段參數為:連續油管的外半徑為38.1 mm,內半徑為30.2 mm;滾筒半徑為1 219.2 mm。應用ICEM軟件對物理模型進行網格劃分,其中,入口和出口處進行O型剖分,邊界層處網格進行適當加密,以保證求解的準確性(圖2)。

圖1 連續油管滾筒示意圖

圖2 物理模型網格劃分示意圖

2 數值模擬

2.1 兩相流模型

當黏性流體流過螺旋管段時,由于離心力的作用,在管道截面上形成與主流方向垂直的流動,即二次流現象,影響螺旋管段內流體的流動。同時,由于兩相流界面的存在,以及由此產生的質量、動量和能量的交換中,氣液兩相均處于不平衡的狀態,各種參數也無法統一[12]。Fluent軟件中歐拉-歐拉兩相模型將氣液看成相互貫穿的連續流,在任一空間內,各相的體積率之和為1,且各相都具有獨立的守恒方程組,能夠準確求解螺旋管段內兩相流的流動參數[13]。因此,采用歐拉-歐拉模型進行求解。

2.2 控制方程

質量守恒方程:

(1)

式中:αi為流體的體積分數;ρi為流體的密度,kg/m3;ui為流體的速度矢量,m/s;下標i表示氣相或液相。

動量守恒方程:

(2)

式中:pi為流體的熱動力壓力,Pa;τi為流體的壓力應變張量;g為重力加速度,m/s2。

2.3 初始條件與求解方式

應用Fluent軟件對模型進行數值模擬求解,選擇壓力基求解器,多相流模型選擇歐拉-歐拉模型,湍流模型選擇標準k-ε模型[14]。選擇水為液相,密度為998.200 kg/m3,黏度為1.003 00 mPa·s;選擇氮氣為氣相,密度為1.138 kg/m3,黏度為0.016 63 mPa·s,氣液體積比為30∶1。

入口采用速度入口方式,入口速度為10 m/s,出口采用壓力出口方式,壓力設置為1.5 MPa。采用高斯格林迭代格式,選擇交錯壓力差分格式,采用一階迎風離散格式離散。為簡化分析,管壁粗糙度設為水力光滑,并且在靠近壁面處使用加密網格,其中,速度入口采用邊界法向方式,并設定壁面邊界為靜止壁面和無滑移壁面。

3 數值模擬結果及流動特性分析

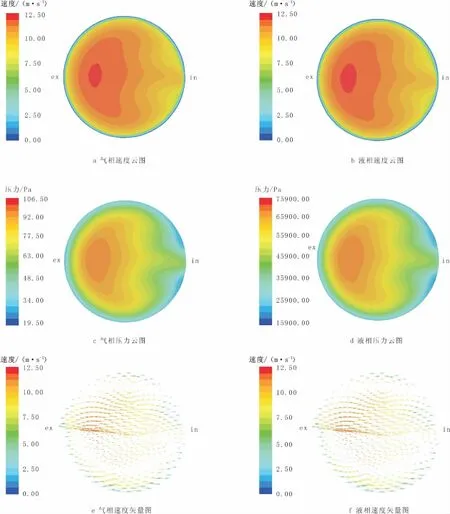

圖3為數值模擬計算后得到的螺旋管段截面云圖,圖中ex表示螺旋管段外側,in表示螺旋段內側。由圖3a、b可知,流體速度由螺旋管段內側向外側呈階梯狀分布,越靠近內側,流體的速度越大,這是由于流體自身具有黏性力的作用,同時,流體又受到離心力的影響,主流核心區并不在管道的中軸線上而是向管道的外側偏移。由圖3c、d可知,無論氣相還是液相,壓力均呈現由管道內側向外側逐漸增高的趨勢,此時管道外側的壓力高于內側,在內外側壓力差的作用下,部分流體會從管外側高壓區域向內側低壓區域流動。由圖3e、f可知,由于管道內外側存在壓差,在管道截面上形成了與主流方向垂直的流動,這種不同于主流方向的流動,通常稱之為二次流。正是由于這種垂直于主流方向的二次流存在,阻礙了主流方向上的流體流動,影響連續油管螺旋段的摩阻壓降的大小。

圖3 螺旋管段截面云圖

4 連續油管螺旋段摩阻壓降影響因素分析

4.1 充氣量對摩阻壓降的影響

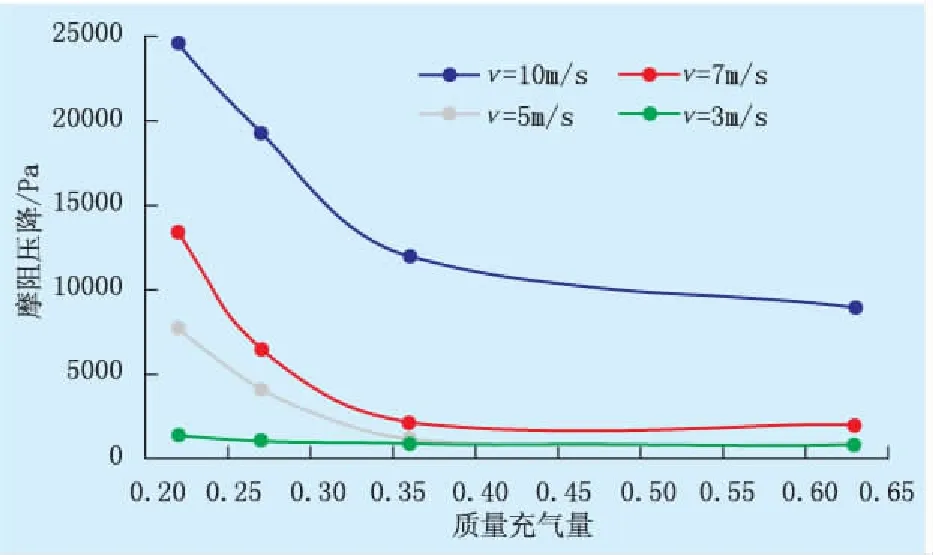

物理模型中液相設置為水,氣相設置為氮氣,出口壓力設置為1.5 MPa。根據文獻[15],質量充氣量(氣相質量占流體總質量的比例)分別選擇0.22、0.27、0.36、0.63,在不同的入口速度(v)條件下進行數值模擬計算(圖4)。

圖4 充氣量與連續油管螺旋管段摩阻壓降的關系

由圖4可知:在入口速度一定的條件下,隨著充氣量的增大,氣相的含量增大,摩阻壓降隨之減小,但隨著充氣量的逐漸增大,摩阻壓降減小的趨勢明顯減緩。這是由于隨著管內氣相含量逐漸增加,氣相產生的摩阻壓降占總壓降的比例越來越大,且逐漸趨于穩定。通過圖5可知,在相同充氣量和壓力條件下,隨著入口速度的減小,摩阻壓降也隨之減小。

4.2 鉆井液物性對摩阻壓降的影響

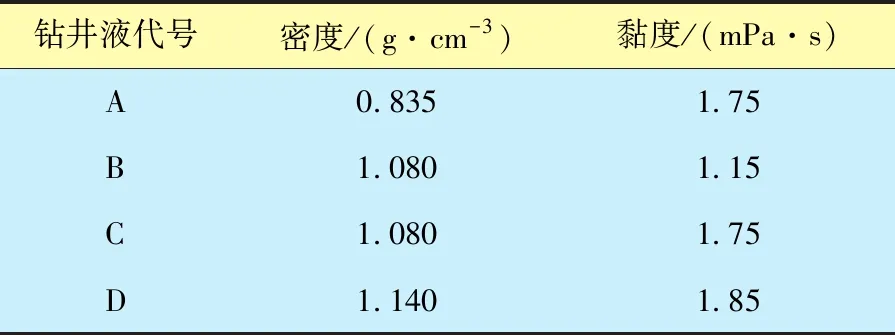

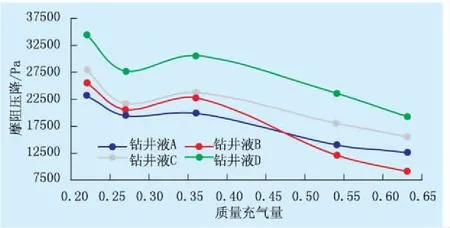

根據文獻[16-17],選擇4種不同物性的鉆井液作為液相,鉆井液物性參數見表1。入口速度設置為10 m/s,出口壓力為1.5 MPa,氣相均選擇氮氣,選擇不同的質量充氣量進行數值模擬計算(圖5)。

表1 鉆井液物性參數

圖5 鉆井液物性參數與連續油管螺旋管段摩阻壓降的關系

由圖5可知:無論采用何種鉆井液,隨著充氣量的增大,摩阻壓降均減小;通過對比鉆井液A和鉆井液C可知,在黏度、充氣量相同的條件下,鉆井液的密度越小,摩阻壓降越小;通過對比鉆井液B和鉆井液C可知,在密度、充氣量相同的條件下,液相鉆井液的黏度越大,摩阻壓降越大;通過對比鉆井液B和鉆井液D可知,雖然鉆井液B和鉆井液D密度接近,但由于2種鉆井液的黏度差值較大,摩阻壓降的差值相差也較大,可見鉆井液黏度與鉆井液密度相比,前者對于螺旋管段摩阻壓降的影響更為顯著。

4.3 螺旋管段曲率比對摩阻壓降的影響

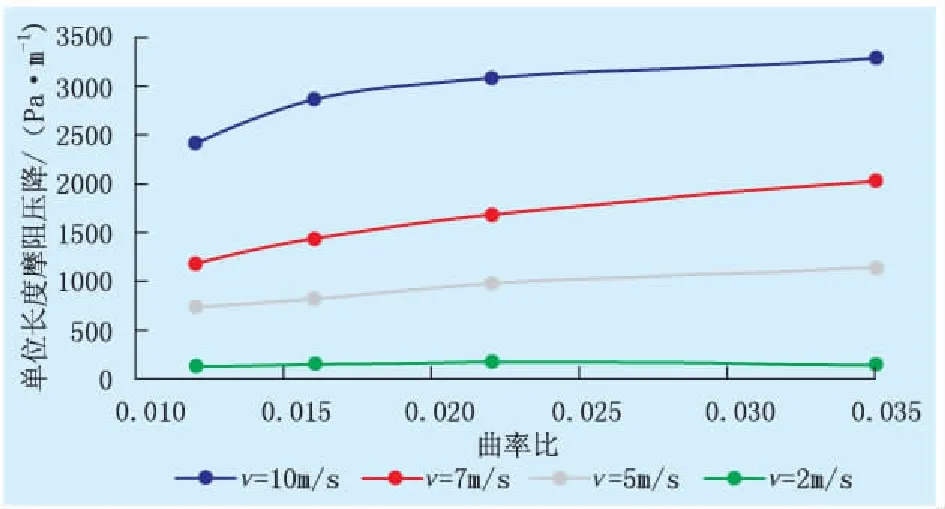

由于工程中使用的連續油管和滾筒的規格不盡相同,因此,研究曲率比(連續油管內徑與滾筒內徑之比)對螺旋管段摩阻壓降的影響,對工程應用有重要的意義。

根據文獻[18],選取曲率比為0.012、0.016、0.022、0.035,水為液相,氮氣為氣相,氣液體積比為30∶1,出口壓力設置為1.5 MPa。設置不同的入口速度進行數值模擬計算(圖6)。由于不同曲率的連續油管單元螺旋管段的長度不同,摩阻壓降無法進行直接比較,因此,縱坐標采用單位長度摩阻壓降進行表示。

圖6 螺旋管段曲率比與連續油管螺旋管段摩阻壓降的關系

由圖6可知:隨著連續油管螺旋管段的曲率比增大,管內的摩阻壓降隨之增大,這是由于隨著曲率比的增大,流體受到的離心力變大,二次流現象明顯,對主流方向的流體流動的阻礙作用加大,螺旋管段的摩阻壓降隨之增大;入口速度較小時,曲率比對于摩阻壓降的影響并不大。

5 結 論

(1) 兩相流在螺旋管段中流動時,由于螺旋管內側區域和外側區域壓力不同,會在垂直于管道主流方向形成二次流,阻礙流體流動,這是螺旋管段摩阻壓降較大的主要原因。

(2) 螺旋管段的摩阻壓降隨充氣量的增大而減小;在相同充氣量的條件下,摩阻壓降隨液相鉆井液的密度和黏度的增大而增大。現場施工時,應在滿足工程要求的條件下,適當增大充氣量,并盡量選擇黏度低、密度小的鉆井液。

(3) 螺旋管段的摩阻壓降隨螺旋管的曲率比的增大而增大,在施工時,在管徑相同的情況下,連續油管應盡量選擇纏繞在滾筒半徑較大的滾筒上進行作業。