滌綸熱熔染色低溫促染劑的合成與應用

王力民,孫紅玉,閆英山,金振棟,馬 輝,,賈榮霞,盛春英

(1.華紡股份有限公司技術中心,山東濱州 256600;2.濱州華紡工程技術研究院有限公司,山東濱州 256600;3.嘉興學院材料與紡織工程學院,浙江嘉興 314000;4.山東省短流程印染新技術重點實驗室,山東濱州 256600)

滌綸織物是產量最高、發展最快、應用面最廣的一種合成纖維,廣泛應用在服裝、家紡、裝飾、產業用等領域[1]。隨著人們開始追求紡織服裝的功能化、多樣化,多組分復合纖維被廣泛應用。一些不耐高溫的纖維,如氨綸、醋纖、羊毛等與滌綸纖維進行混紡,使混紡織物染色受溫度的限制。熱熔染色法是滌綸織物常用的染色方法之一,具有工藝簡單、連續化生產、生產效率高等優點,但染色溫度高,能耗大[2-3]。因此,需要研究如何在低溫條件下對滌綸及其混紡織物進行染色。

河北科技大學吳煥嶺等[4-5]根據相似相溶原理進行復配增效,研制出滌綸低溫染色助劑CWL,主要利用一些對滌綸纖維具有良好親和力的聚酯類高分子對其進行增塑、膨化,在較低的染色溫度下達到傳統熱熔工藝的顏色深度。該助劑是一種環保型染色助劑,減輕了環境污染,符合當前節能減排的時代主題。蔣華根等[6-7]研究發現,在熱熔染色過程中加入促染劑HDF 能提高滌綸織物的得色量。對于S型分散染料,能較大幅度提高染料的固色率;而且透染性較好、布面均勻,提高了產品質量,并能降低熱熔染色溫度,節約了能源。河北科技大學紡織服裝學院王永宏等[8-9]研制的助劑ZNL是一種酯類和醚類的復配物,能明顯降低滌綸纖維的玻璃化溫度,使織物能在較低的熱熔溫度下染色,是一種新型的滌綸低溫染色促進劑。

由于聚醚類物質對染料分子具有良好的增溶作用,且在一定程度上能對滌綸織物進行增塑、膨化,從而降低滌綸纖維的玻璃化溫度,因此選用聚醚類物質為主要原料,通過聚合反應制得新型低溫促染劑400。本實驗將自制的新型低溫促染劑400 應用到滌綸熱熔染色中,通過測試染色后滌綸織物的K/S值、染色牢度以及斷裂強力來評價促染劑效果。

1 實驗

1.1 材料與儀器

材料:純滌綸織物(50 D×50 D,吳江世偉紡織有限公司),低溫促染劑400(實驗室自制),英彩休藏青S-2GRL(200%)、英彩休黃棕S-2RFL(100%)、英彩休紅S-BR(約克夏染化有限公司),滲透劑JFC(浙江風華化工有限公司),海藻酸鈉(山東浩中化工科技有限公司),保險粉(濟寧泰諾化工有限公司),碳酸鈉(浙江嘉信醫藥股份有限公司)。

儀器:HH-6型數顯恒溫水浴鍋(江蘇榮華儀器制造有限公司),JA203型電子分析天平(上海海康電子儀器廠),P-AO型立式小軋車(佛山精柯紡織印染設備有限公司),HB-DM6型熱定型機(佛山順德區容桂薈寶染整機械廠),X-Rite Color i7 型分光測色儀(美國),DHG-9075A型鼓風烘燥箱(上海天呈儀器制造有限公司),Y571B 型摩擦色牢度儀(溫州方圓儀器有限公司),YG(B)026H-250型拉伸強力測試儀、SW-12AⅡ型耐洗牢度測試儀(溫州大榮紡織儀器有限公司)。

1.2 熱熔染色

1.2.1 工藝配方

染色:分散染料用量為15 g/L,JFC 滲透劑用量為2 g/L,5%海藻酸鈉用量為4.5 g/L,低溫促染劑用量為0~4 g/L。

還原清洗:純堿和保險粉用量均為2 g/L,浴比1∶30,在85 ℃下處理10 min。

1.2.2 工藝流程

浸軋染液(二浸二軋,軋余率45%,室溫)→熱風烘干(100 ℃,3 min)→熱熔(170~220 ℃,1.5 min)→還原清洗→水洗→烘干。

1.3 測試

表觀顏色深度:試樣折疊3層,采用分光測色儀測定織物的K/S值,10°視野,D65光源,測定3次,取平均值。

耐摩擦色牢度:按照GB/T 3920—2008《紡織品色牢度試驗耐摩擦色牢度》進行測試,采用GB/T 251—2008《紡織品色牢度試驗評定沾色用灰色樣卡》進行評級。

耐皂洗色牢度:按照GB/T 3921—2008《紡織品色牢度試驗耐皂洗色牢度》對染后試樣進行測試,采用GB/T 250—2008《紡織品色牢度試驗評定變色用灰色樣卡》和GB/T 251—2008分別評定變色與沾色色牢度等級。

斷裂強力:按照GB/T 3923.1—2013《紡織品織物拉伸性能測試第1部分:斷裂強力和斷裂伸長率的測定》測試。

2 結果與討論

2.1 低溫促染劑的特性

低溫促染劑400 為黃色透明液體,可用水以任意比例稀釋,pH 為5~6,具有良好的耐熱穩定性。其主要是由聚醚類化合物通過聚合反應制得,具有高效促染作用,可明顯降低滌綸熱熔染色溫度,在較低染色溫度下達到較高的顏色深度[10]。此外,實驗還合成了另外一支低溫促染劑600,但由于其穩定性不好,久置后會出現沉淀,所以未做相關染色實驗。

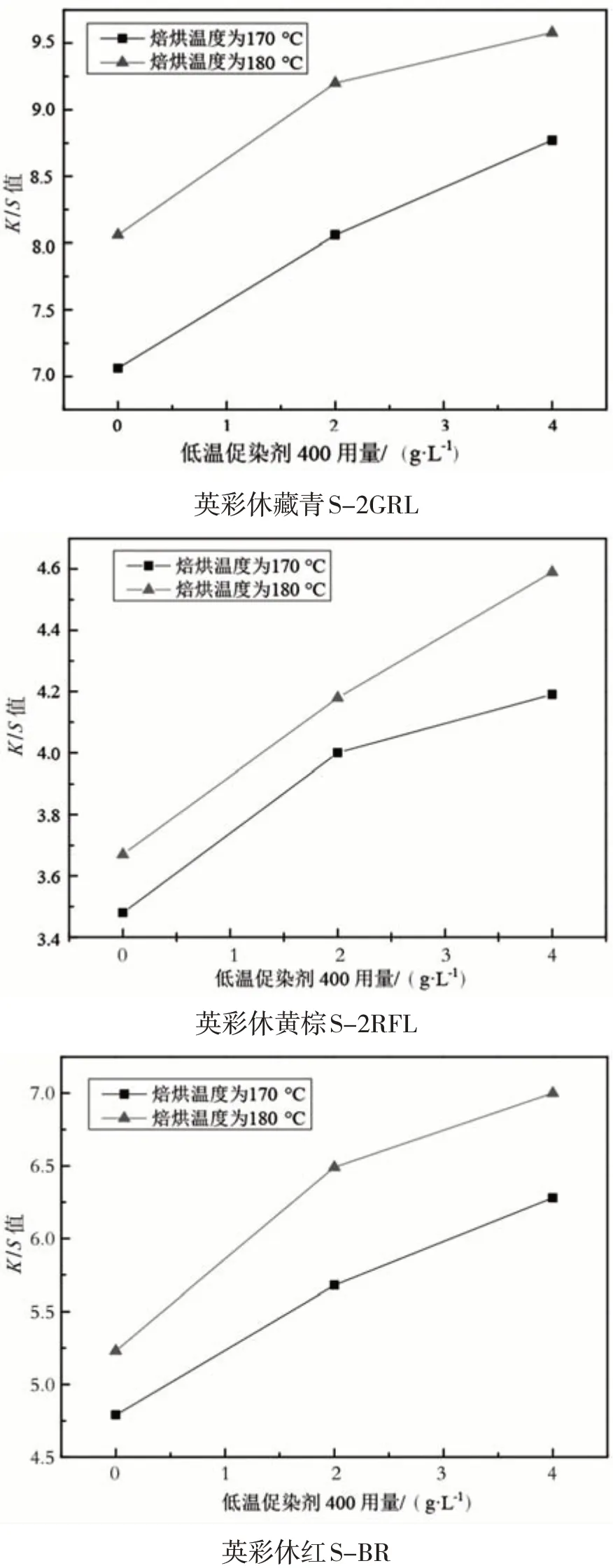

2.2 低溫染色助劑用量及焙烘溫度對K/S值的影響

從圖1 可以看出,當促染劑用量為2 g/L 時,顏色深度增加已經非常顯著;在0~2 g/L 時,K/S值增大迅速;在3~4 g/L 時,K/S值的增大速率開始減緩。促染劑既能與染料發生作用,又可與纖維發生作用,因此,隨著促染劑用量的遞增,染料對纖維的吸附和擴散加快,使上染速率增大,提高了上染率。但用量增加到一定程度后,染液中促染劑濃度達到飽和,若再增加用量,促染劑形成第三相后,使得過多的染料與促染劑發生相互作用,降低了染料與纖維的吸附速率,導致染料的上染率下降。

從圖1還可以看出,在3~4 g/L時,K/S值增大的速率已經開始減緩,這表明染液中促染劑已經開始與染料發生相互作用,預計在促染劑用量為6 g/L 或8 g/L時,K/S值可能會下降。因此,促染劑400 的大致用量范圍為2~4 g/L。

對于不同的助劑用量,焙烘溫度對染色織物K/S值的影響趨勢基本一致,焙烘溫度升高,染色織物的K/S值增大。升高焙烘溫度有利于顏色深度的增加,但焙烘溫度升高的同時,也將增大企業的能耗成本。

圖1 低溫促染劑400對染色織物K/S值的影響

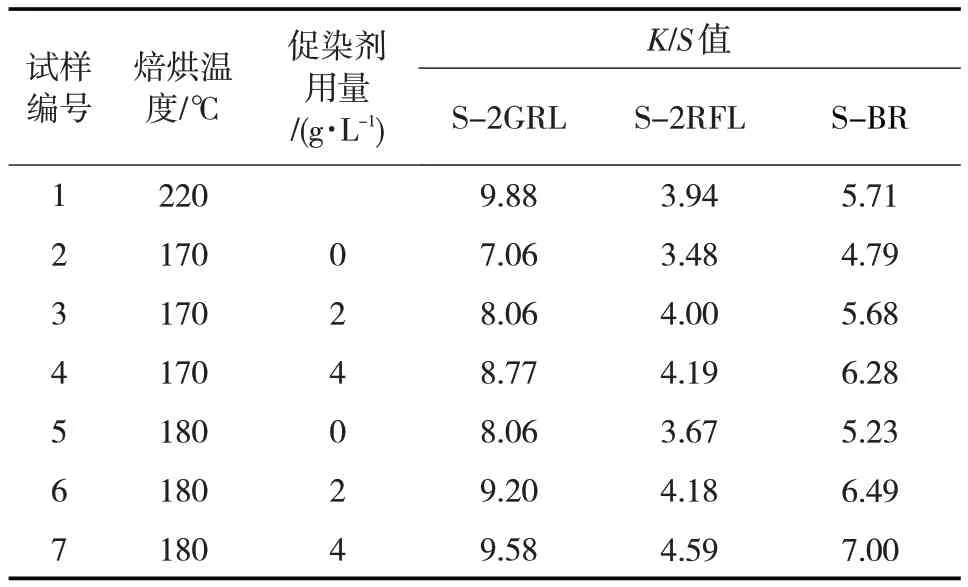

2.3 低溫熱熔染色工藝與傳統工藝的K/S值比較

從表1 可以看出,低溫促染劑400 的加入能使染料在170 ℃時就有較高的上染率,基本上能達到220 ℃時的顏色深度。這是因為低溫促染劑400對染料分子具有增溶作用,增大了分散染料在水中的溶解度;對纖維具有增塑、膨化作用,削弱了滌綸纖維分子間的相互作用力,降低了其玻璃化溫度,增大了纖維間的孔隙,使染料分子更易進入纖維內部。同時,染料分子本身對滌綸纖維具有一定的親和力,可以通過吸附作用將染料吸附在纖維表面,而低溫促染劑400也增強了纖維的吸附能力。因此可以實現熱熔法的低溫染色。

表1 不同熱熔染色工藝下染色織物的K/S值

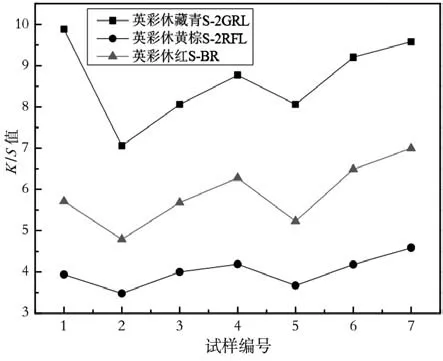

由于吸附在纖維表面的染料濃度增大,纖維的表面和內部濃度差也隨之增大,加快了染料向纖維內部的擴散,從而大大增加了染料的上染率,提高了顏色深度。不同熱熔染色工藝下3種染色織物的K/S值折線圖見圖2。

圖2 不同熱熔染色工藝下3種染色織物的K/S值折線圖

從圖2可以看出,對于3只染料,使用低溫助劑后織物的K/S值較傳統工藝有明顯提高,均能提高染料的上染性,且能在較低熱熔染色溫度(170 ℃)下達到傳統熱熔染色工藝(焙烘溫度為220 ℃)的顏色深度。

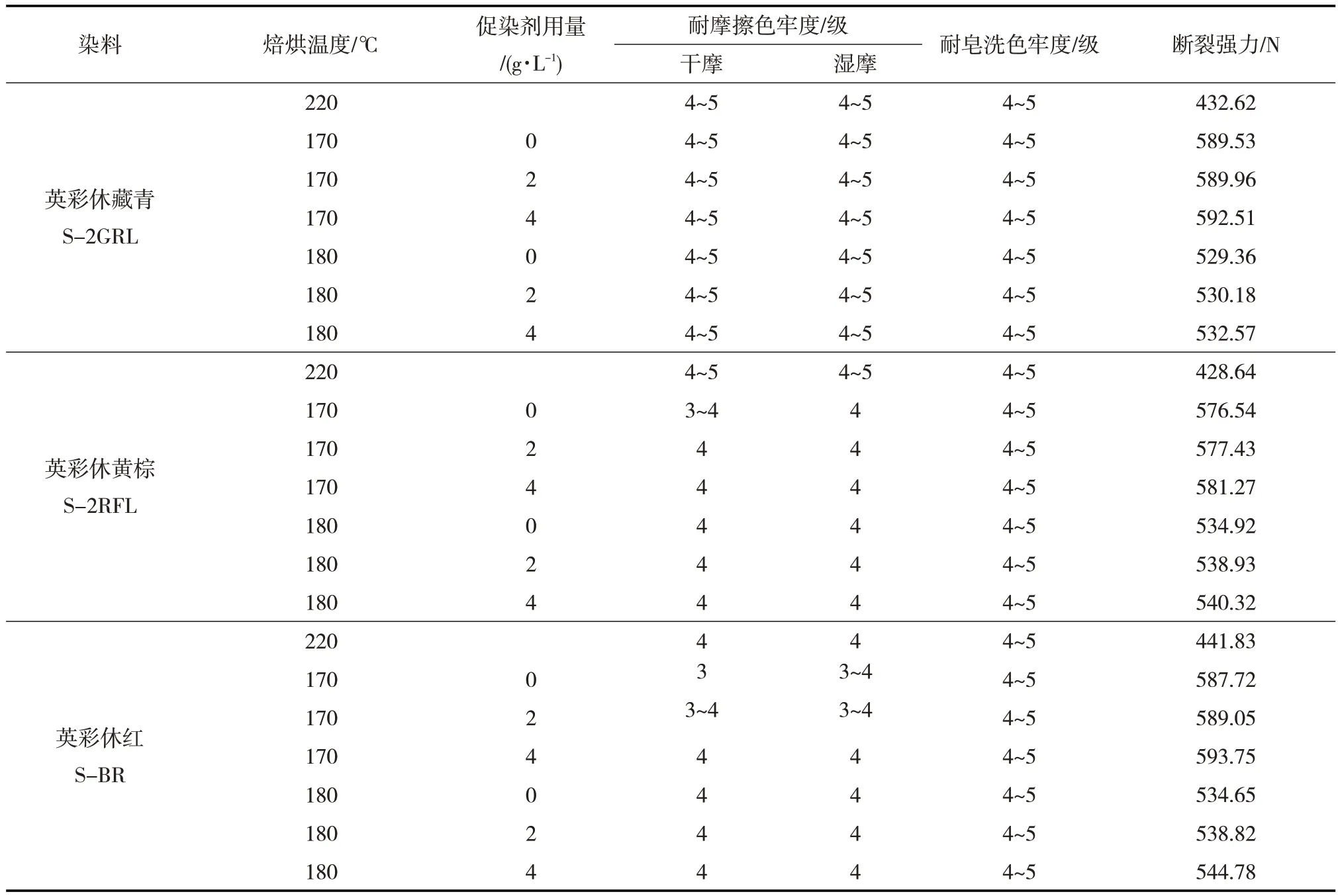

2.4 低溫促染劑對染色牢度和斷裂強力的影響

從表2 可以看出,在相同的焙烘溫度下,低溫促染劑的使用使織物的耐摩擦色牢度和斷裂強力均有所提高,且對耐皂洗色牢度影響不大。原因為:在熱熔染色過程中,低溫促染劑400 的加入,使纖維分子間的作用力減弱,分子鏈段的活動能力增強,同時染色織物在一定溫度和張力的作用下,分子排列更加整齊緊密,分子間的抱合力也大大增強,消除了滌綸纖維表面的不均勻形變,使織物在受外界張力拉伸時能更好地分擔外力,從而使織物不易因應力集中而斷裂。

表2 低溫促染劑400對染色織物色牢度及斷裂強力的影響

3 結論

低溫促染劑400能明顯降低分散染料熱熔染色的溫度,使滌綸織物在170 或180 ℃的顏色深度達到220 ℃時的染色效果,并具有良好的上染速率和染色牢度,織物的勻染性、透染性都有一定程度的提高,強力略有提升。低溫促染劑400的最佳用量為2~4 g/L。