不同含硅改性劑改性聚酯型水性聚氨酯膜的性能研究

凌國強,呂海寧,徐 景,郭有良

(1.浙江富勝達科技有限公司,浙江嘉興 314023;2.嘉興學院南湖學院化紡系,浙江嘉興 314001)

普通聚酯型水性聚氨酯(WPU)存在耐水性差、不耐高溫、力學性能差等問題,采用接枝或嵌段其他聚合物,外加或內置交聯劑以及共混形成互穿聚合物網絡等手段對水性聚氨酯進行改性,可以改善其缺點,拓寬應用領域[1-2]。聚硅氧烷作為一類以重復的Si—O鏈段為主鏈,硅原子上直接連接有機基團的聚合物[3],具有低溫柔順性好、表面張力低、生物相容性好、阻耐燃、耐候性好、耐水性好、熱穩定性好等優點。將聚硅氧烷與聚氨酯結合起來,能夠有效地提高水性聚氨酯的耐水性、耐候性及附著力,同時克服有機硅機械性能差的缺點。但是聚硅氧烷與聚氨酯的溶度參數相差很大,一般采用化學改性、添加納米材料或溶膠-凝膠等方法[4-9]進行改善。本研究嘗試用幾種含硅材料對水性聚氨酯進行改性,并比較改性聚氨酯的性能。

1 實驗

1.1 主要原料

陰離子型聚酯型水性聚氨酯HG3-001(含固量35%,荷蘭斯塔爾公司),水性有機硅樹脂WLS-290SG(含固量30%)、流平劑5211、消泡劑TEGO810、氨基硅油HX-3300[美國道康寧(中國)有限公司],增稠劑4456[斯塔爾精細涂料(蘇州)有限公司],氣相二氧化硅TS-100(德國瓦克化學公司),PET 薄膜(深圳市鑫輝源實業有限公司),以上均為工業級。

1.2 儀器及設備

NDJ-1型旋轉黏度計(上海力辰邦西科技有限公司),JB-300D型電動高速攪拌機(杭州齊威儀器有限公司),SG-03-009型百分表測厚儀(日本孔雀魔法瓶工業株式會社),涂膜棒(日本OSG 株式會社),T68-108 型離心脫水機(中山東菱威力電器有限公司),WDW-300 型智能電子拉力試驗機(日本三豐株式會社),HT-8643型常溫耐折儀、HT-7869型低溫耐折儀(北京彩華時代科技有限公司)。

1.3 含硅改性水性WPU膜的制備

將水性有機硅樹脂WLS-290SG 與水性聚氨酯HG3-001 以不同比例均勻混合成100 份,另取100 份水性聚氨酯HG3-001,將其他不同含硅材料與水性聚氨酯按不同質量比進行混合,然后在各自4份混合樹脂中分別加入0.1 份消泡劑TEGO810、0.5 份流平劑5211,并加入適量增稠劑控制漿料黏度在5.0 Pa·s 左右。配好漿料,用離心機脫泡。用刮棒在PET膜上刮涂出30 μm 左右的濕膜,70 ℃烘10 min,再130 ℃焙烘3 min,在干燥器內冷卻后測試性能。

1.4 測試

膜厚:按QB/T 1268—1991《毛皮成品試片厚度和寬度的測定》采用百分表測厚儀均勻測定5個點,取平均值。

吸水率:剪取6 cm×6 cm的膜,在室溫蒸餾水中浸泡72 h,根據浸水前后的質量計算單位體積吸水率。

拉伸強度和斷裂伸長率:參照QB/T 2710《拉伸負荷及延伸率測試方法》采用電子拉力機測試,拉伸速率為200 mm/min。

耐磨性:參照GB/T 19089—2012《馬丁代爾耐磨測試方法》采用Martindale 摩擦試驗機對膜材料試樣進行測試,記錄磨破時的摩擦次數。

耐折性:參照QB/T 2714—2005《耐折牢度測試方法》采用常溫耐折牢度儀、低溫耐折牢度儀進行測試。低溫耐折儀測試條件設置為-15 ℃、2萬次,常溫耐折儀測試條件設置為23 ℃,10 萬次。測試完畢后檢查是否有裂痕。

軟化點:參照GB/T 1633—2000《軟化點的測試方法》采用帶鼓風裝置的恒溫箱記錄膜掉落的溫度區間,即為膜軟化點。

2 結果與討論

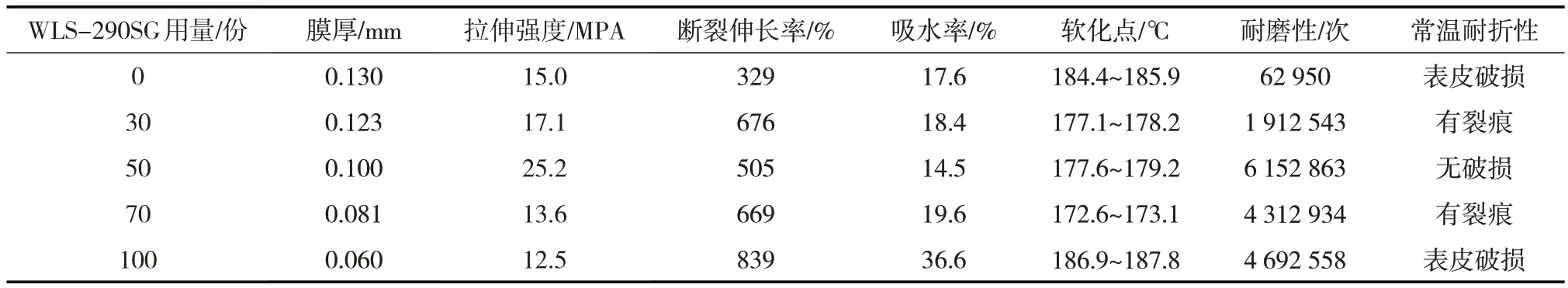

2.1 水性有機硅樹脂用量對WPU膜性能的影響

水性有機硅樹脂WLS-290SG 與水性聚氨酯HG3-001以不同比例均勻混合成100份,刮涂成膜,測試有機硅樹脂改性WPU膜的性能,結果見表1。

表1 WLS-290SG用量對改性WPU膜性能的影響

由表1 可知,隨著膜材料中有機硅樹脂比例的增大,得到的復合膜厚度減小;未改性WPU膜的斷裂伸長率比WLS-290SG 改性膜差。二者形成復合膜后,當WLS-290SG占比較大時,其拉伸強度表現不佳,但材料耐磨性明顯提高。當WLS-290SG 用量為50 份時,得到的有機硅改性WPU膜的吸水率較低,膜材料耐折性能也有極大改善,軟化點亦降低,說明改性后的膜材料更容易與基材發生貼合。這種現象可能是由于有機硅改性WPU 材料成膜后,分子結構中有機硅鏈段更傾向于表面富集取向,聚氨酯鏈段朝向內層,從而使膜的附著力、硬度、固化速度等力學性能得到改善,同時賦予材料較低的表面能,吸水效果變差。

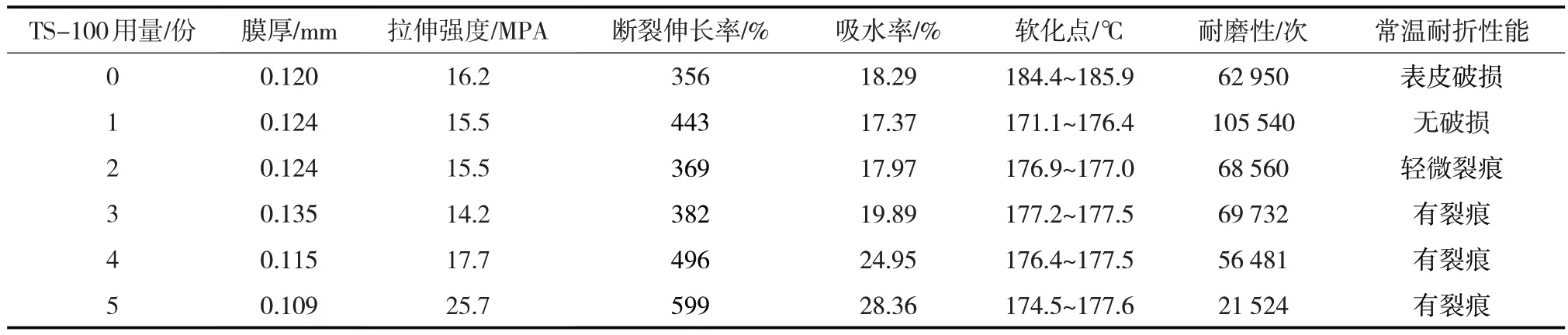

2.2 氣相二氧化硅用量對WPU膜性能的影響

在HG3-001 中分別添加1、2、3、4 和5 份TS-100,混合均勻后刮涂成膜,測試不同膜材料的物理機械性能,結果見表2。

表2 TS-100用量對改性WPU膜性能的影響

由表2 可知,當TS-100 用量為1 份時,材料硬挺度提高,吸水率較低,軟化點較低,耐磨和耐折效果較好;當TS-100 用量為2 份時,拉伸強度變化不大,斷裂伸長率有所下降;隨后,膜的延展性隨氣相二氧化硅比例增大而有所提高,當TS-100 用量為5 份時,材料的物理機械性能最佳,但耐磨性和耐折性較差。隨著TS-100 粉末用量的增加,膜材料的吸水率增大,膜材料的軟化點降低,說明TS-100粉末在水性聚氨酯材料中的分散情況對其分子鏈段的運動造成了一定程度的影響,TS-100 粉末與水性聚氨酯的混合屬于無機材料與有機材料的雜化復合,相容性隨TS-100 粉末用量增大而分散更密集,從而表現為復合膜材料的吸水率增大,同時拉伸強度和斷裂伸長率顯著提高。

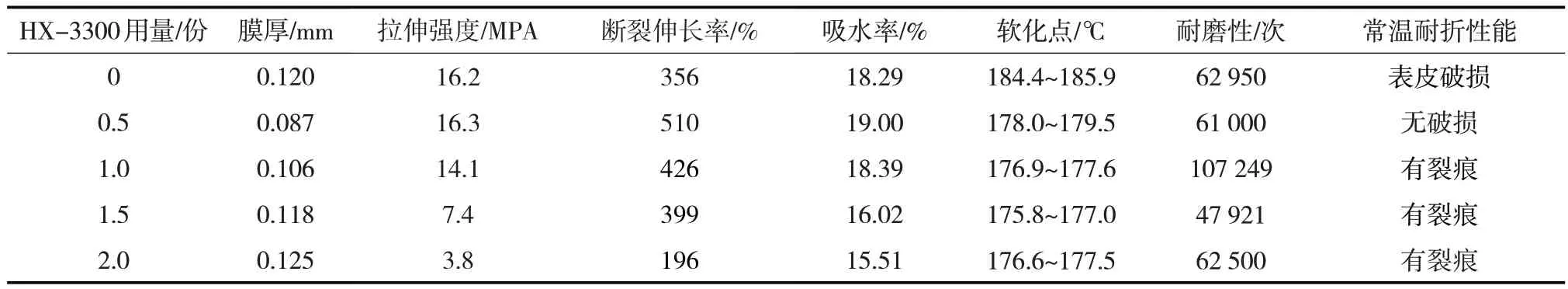

2.3 氨基硅油用量對WPU膜性能的影響

采用HX-3300 與HG3-001 進行共混,添加比例分別為0.5、1.0、1.5、2.0 份,刮涂成膜后材料的性能如表3所示。

表3 HX-3300用量對改性WPU膜性能的影響

由表3可知,當HX-3300用量為0.5份時,得到的改性水性聚氨酯膜拉伸強度最大,斷裂伸長率最高,吸水率略升高,耐折性能較好,耐磨次數受膜厚度影響略有下降;隨著HX-3300 用量的增加,原來柔韌性較好的水性聚氨酯材料力學性能變差,并逐漸顯示出有機硅的疏水特性,吸水率降低,同時材料的軟化點亦降低,氨基硅油在水性聚氨酯體系中的分散狀態造成材料的力學性能變差,疏水性表現越來越明顯。

3 結論

WLS-290SG、HX-3300 與TS-100 分別與HG3-001混合后得到含硅改性水性WPU膜,力學性能有所改善。有機硅與聚酯型水性聚氨酯共混的力學性能改善效果更佳。

HG3-001自身的低溫耐折性能較好,但常溫耐折性能較差,硅材料的加入對水性聚氨酯的常溫耐折性能有所改善。不同硅材料改性水性聚氨酯膜材料的軟化點比未改性水性聚氨酯膜略降低,使膜材料更容易與紡織品基質牢固貼合;吸水率略有下降,說明硅材料提高了水性聚氨酯的耐水性。