PTA裝置回流槽的缺陷分析與安全評定

高 星,王 杜,陳文飛,錢盛杰,鄒 斌,勵柳波

(寧波市特種設備檢驗研究院,浙江 寧波 315048)

1 問題描述

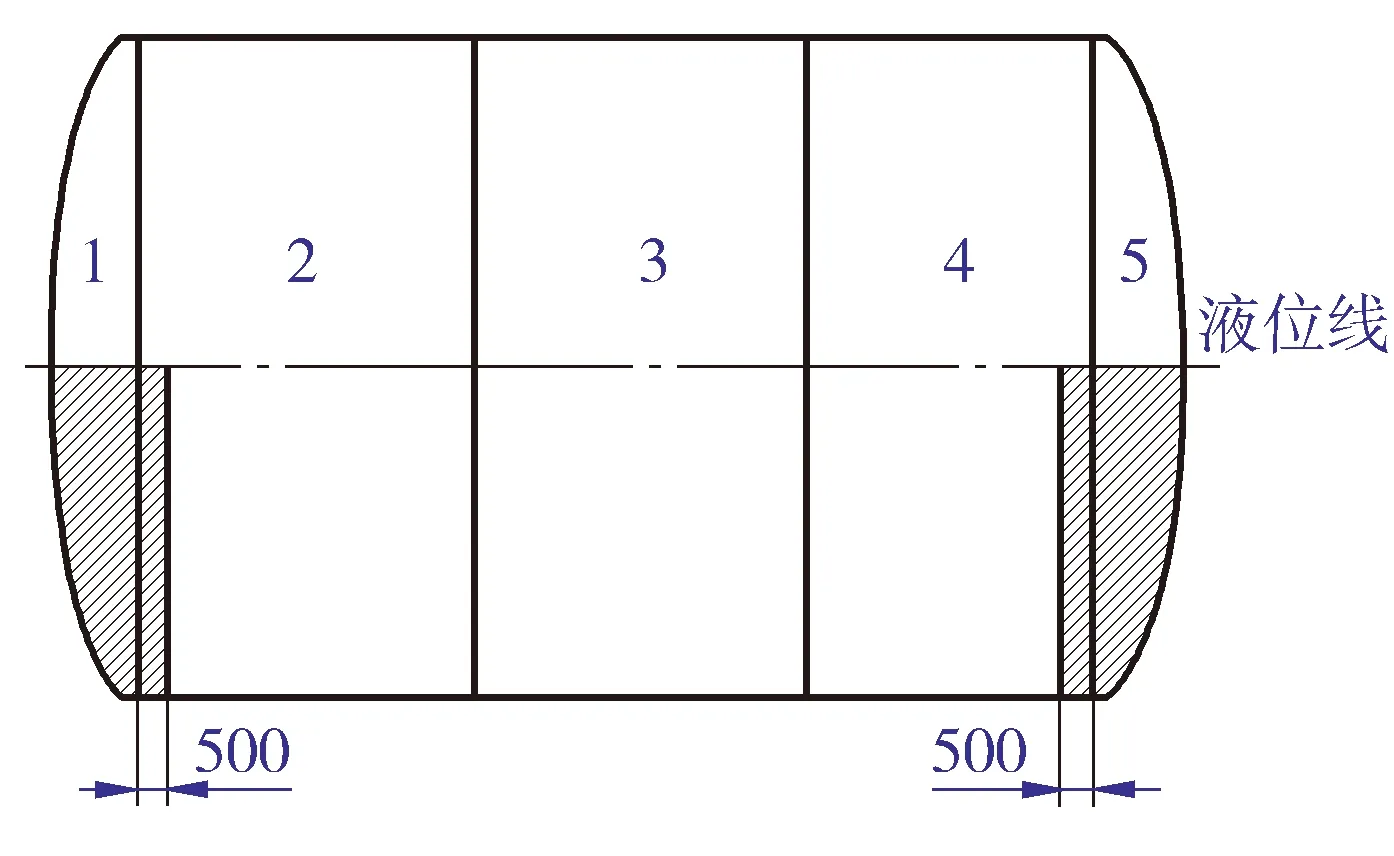

2016年4月對某大型石化企業PTA裝置停車檢修過程中,在回流槽(V-3225)液相區域內襯表面上發現大量點蝕坑,部分點蝕坑附近存在微裂紋。回流槽基本參數見表1。

在宏觀檢驗中發現,回流槽內表面317L襯里層液位線以下部位筒體及封頭的母材和熱影響區密布點狀腐蝕孔(見圖1和圖2),點蝕孔直徑為φ1~2 mm,深約2 mm;而焊縫部位未發現腐蝕孔。

同時,在筒體區域,經宏觀檢驗發現其應力腐蝕開裂情況明顯弱于封頭部位。根據應力腐蝕開裂三要素(即拉應力、腐蝕環境和敏感金屬的存在)判斷,二者腐蝕環境和敏感金屬這兩點都是一致的,唯一的區別在于拉應力。而相較于筒體卷制而言,封頭在制造成形時,其折邊位置往往存在較大的殘余拉應力,更易發生應力腐蝕。檢驗結果恰好印證以上推論。通過滲透檢測發現,部分腐蝕孔存在從孔中心向外呈發射狀開裂的裂紋,如圖2所示。圖3為裂紋數碼放大圖片。圖4為裂紋打磨0.2 mm后的照片。由圖3和圖4可見,該裂紋的開裂深度較深。內襯的損壞程度(尤其是應力腐蝕裂紋擴展深度)對容器的安全運行至關重要。為了便于企業對裂紋缺陷進行監控與維修,采用相控陣技術從容器的外表面檢測出內襯的復合情況,診斷內襯中裂紋的擴展深度,進而判斷裂紋是否已經開裂至基材。

圖1 宏觀檢驗發現缺陷分布情況

圖2 滲透檢測發現的密布點蝕孔

表1 回流槽的主要參數

圖4 裂紋打磨0.2 mm后

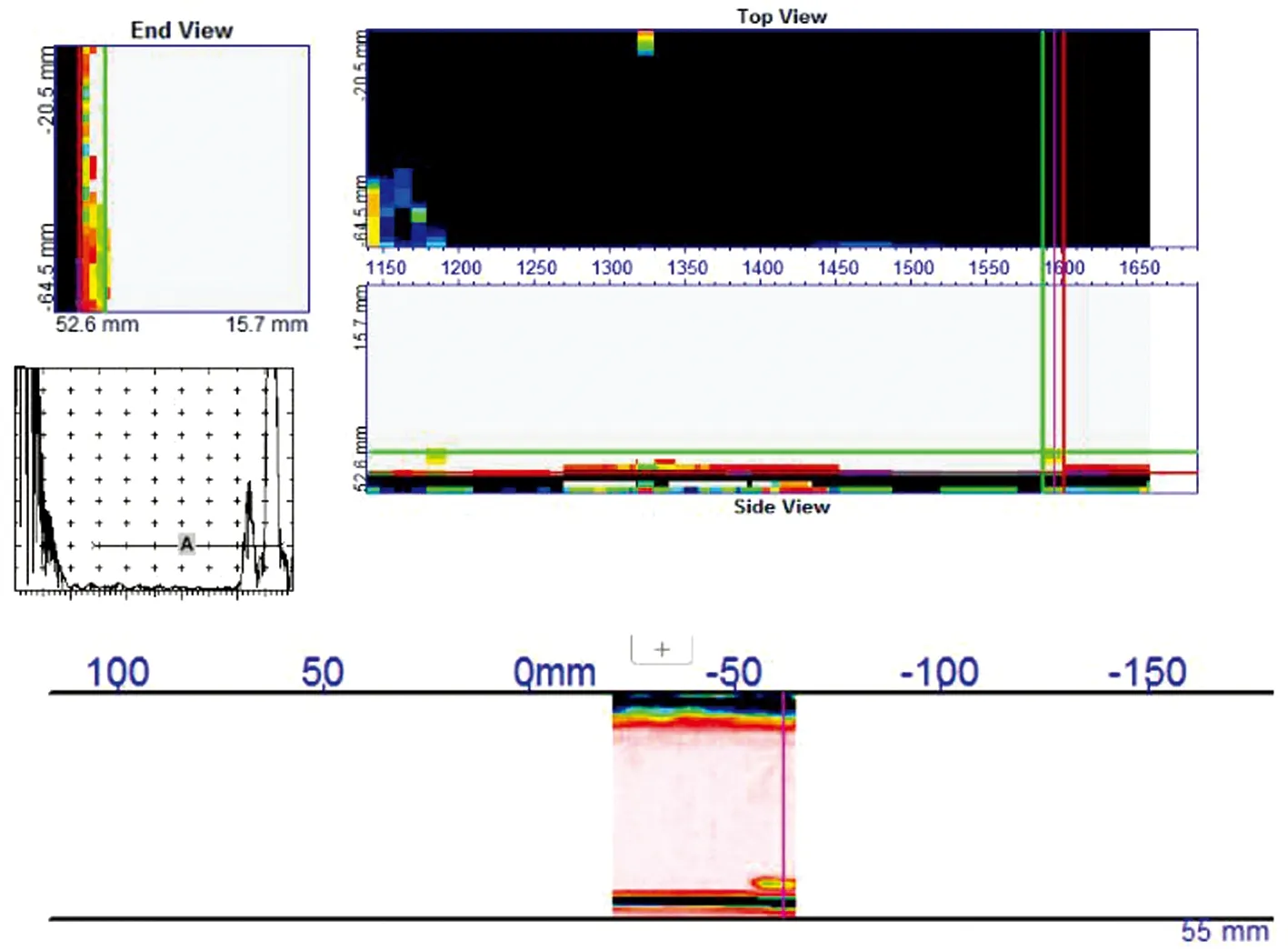

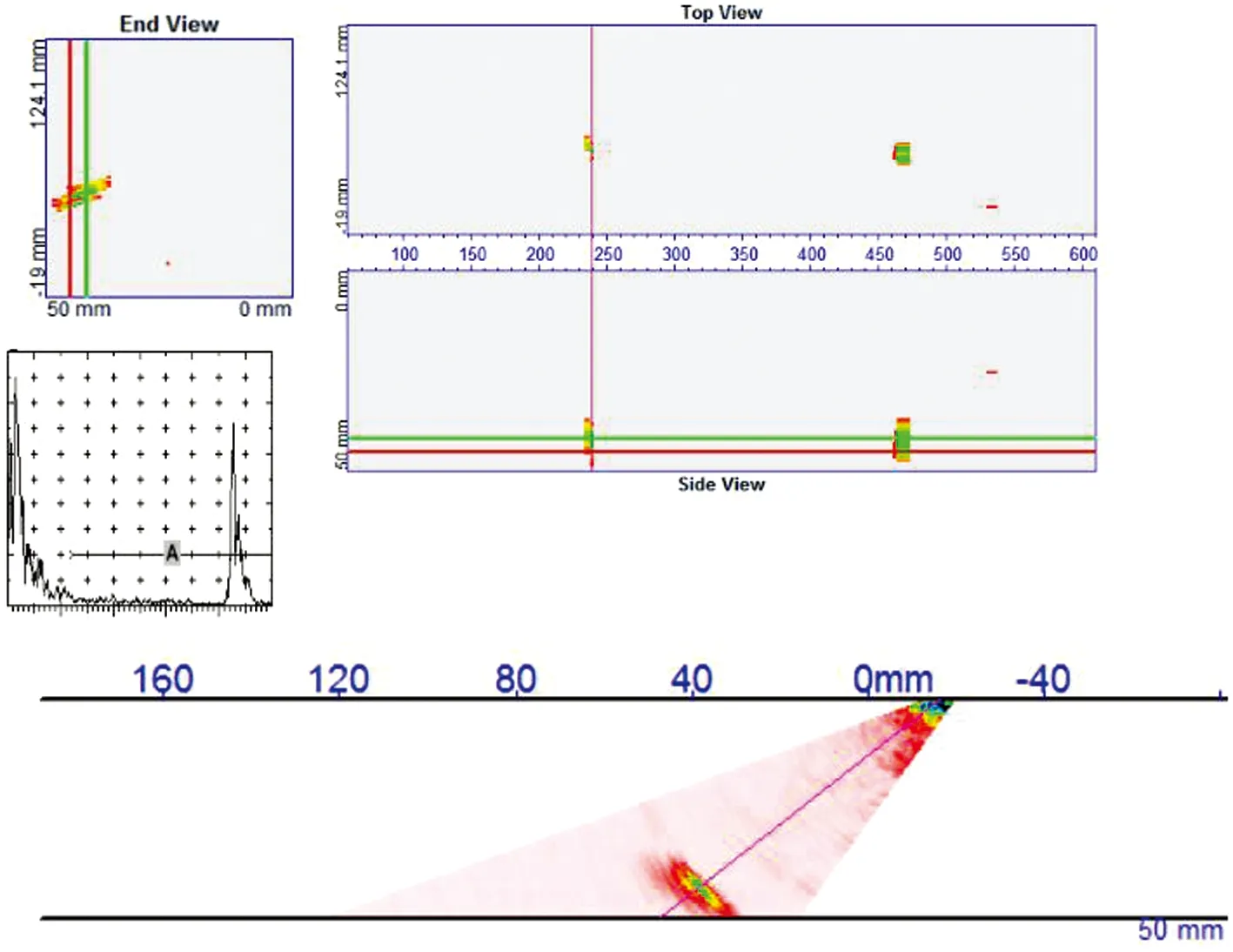

相控陣超聲檢測技術已廣泛應用于醫療、壓力容器、石化工業、航空航天等領域,成為無損檢測技術的重要組成部分。它具有快速、直觀、高分辨力、定量精確、無輻射危害等優點【1】。圖5所示為相控陣檢測部位。垂直入射線性掃查時(見圖6),探頭沿著網格進行橫向或者縱向掃查1次;斜入射扇形掃查時(見圖7),探頭沿著網格橫向和縱向2個垂直方向分別掃查2次。采用此種掃查方法可以實時快速地檢測出缺陷且能較好地保證缺陷的檢出率。

圖5 相控陣檢測部位示意

圖6 相控陣垂直入射線性掃檢圖像

圖7 相控陣斜入射扇形掃查圖像

采用相控陣超聲(PAUT)從外壁對回流槽的氣液分界線及以下部位(包括筒體和封頭)的母材進行檢測診斷。垂直入射線性掃查和斜入射扇形掃查均發現內壁不銹鋼復合層存在較多缺陷。在之前已對該容器的缺陷部位進行修磨挖補,故相控陣發生這些缺陷的埋藏深度為41.9~48.3 mm,自身高度為7.1~0.7 mm(修靡挖補后的高度),性質為不銹鋼復合層中的凹坑或裂紋缺陷,最深擴展至不銹鋼復合層與碳鋼基材之間爆炸復合的結合區[(44±2)mm范圍],尚未進一步擴展至碳鋼基材。此外還發現碳鋼基材內存在部分缺陷,埋藏深度為38.1~41.6 mm。這些缺陷并非從內壁不銹鋼復合層缺陷擴展而來。缺陷分布情況詳見圖6~圖7。建議從該容器外壁定期對上述缺陷進行相控陣檢測,監測不銹鋼復合層內缺陷的擴展情況。

為研究裂紋形成原因,對腐蝕孔處裂紋進行金相檢驗,發現裂紋尖端微觀呈明顯的樹枝狀,且同時存在沿晶與穿晶開裂(見圖8和圖9)。

圖8 樹枝狀裂紋的金相照片(100×)

圖9 沿晶與穿晶開裂裂紋的金相照片(100×)

2 缺陷分析和損傷模式識別

2.1 工藝流程

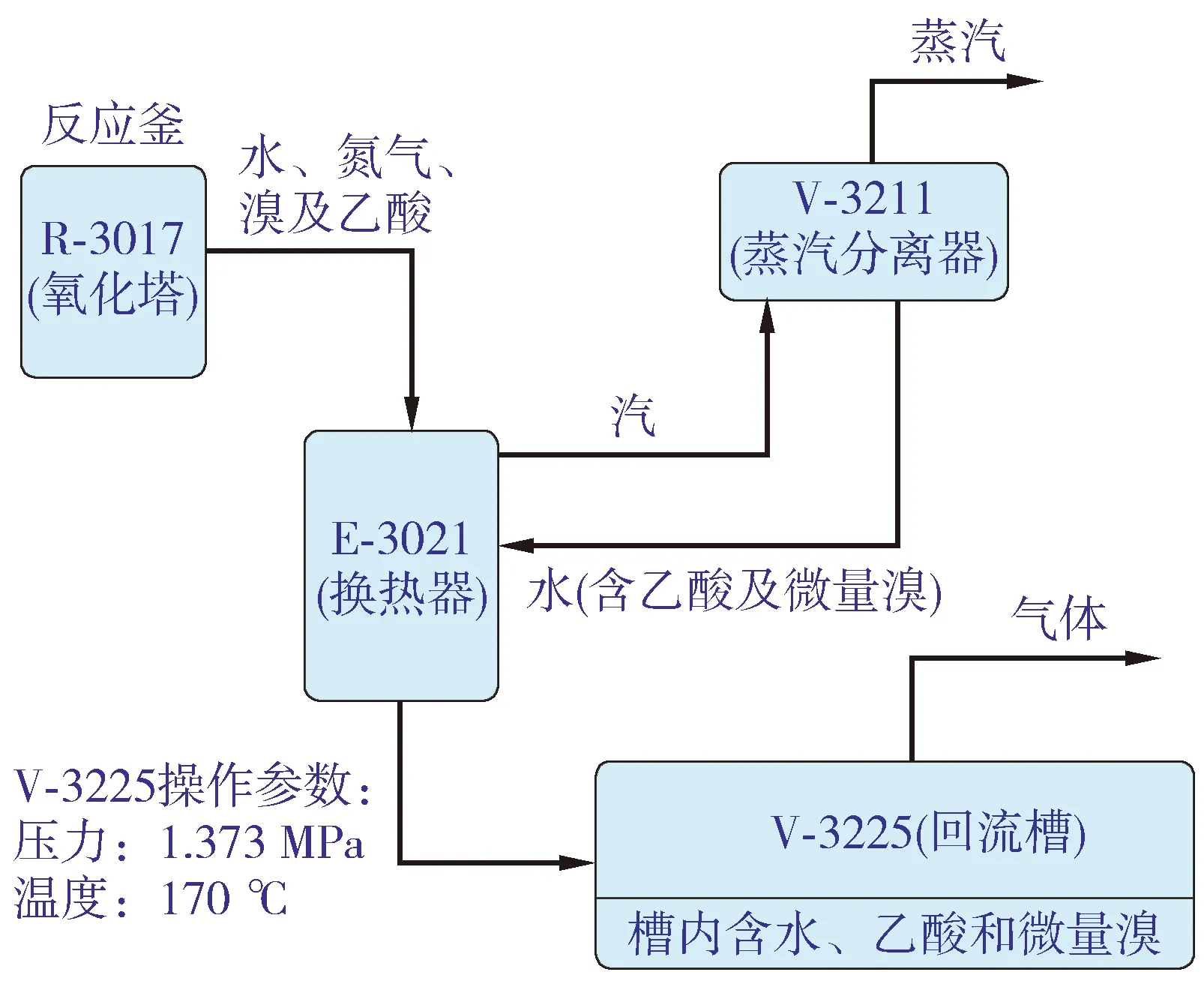

由于回流槽在上一個定檢周期未發現腐蝕孔及腐蝕孔開裂,因此可以確定,缺陷是在使用過程中產生。為分析缺陷成因,必須對設備使用狀況和生產工藝方向進行研究。通過與裝置工藝員進行交流以及查閱資料發現,回流槽流程前端容器(反應釜R-3017)的催化劑中存在溴離子,且微量溴離子會隨物料進入回流槽中,使物料呈酸性。從簡易工藝流程(見圖10)可見,反應釜出來的物料經換熱器(E-3021)冷卻后進入回流槽。

圖10 工藝流程

2.2 腐蝕孔的損傷模式識別【2】

從工藝流程可知,R-3017催化劑中的溴離子介質會隨工藝流程進入回流槽 V-3225, 而內部采用300系列不銹鋼襯里,基于實際使用工況, 極易產生“鹽酸類腐蝕”。溴元素與氯元素化學性質很相似, 在元素周期表中屬于同一族元素——鹵族元素。在這一族元素中,化學性質由強到弱依次為:氟—氯—溴—碘—砹。雖然在GB/T 30579—2014《承壓設備損傷模式識別》中并未提及有關于溴化物及溴離子的損傷模式機理,但是鑒于其與氯元素的化學性質較為相似,且現場宏觀發現腐蝕孔的形貌特征也很相似,可以明確此損傷模式為氫溴酸腐蝕。查閱并整理資料可知:氫溴酸腐蝕損傷描述及損傷機理為金屬與氫溴酸接觸時發生的全面/局部腐蝕。

Fe+2HBr→FeBr2+H2

這類腐蝕的敏感材料包括碳鋼、低合金鋼、奧氏體不銹鋼和鐵素體不銹鋼。損傷形態如下:1)碳鋼和低合金鋼表現為均勻減薄,介質局部濃縮或露點腐蝕時表現為局部腐蝕或沉積物下腐蝕;2)奧氏體不銹鋼和鐵素體不銹鋼表現為點狀腐蝕,腐蝕可形成直徑為毫米級的蝕坑,甚至可發展為穿透性蝕孔。

2.3 腐蝕孔邊緣開裂的損傷模式識別

氫溴酸腐蝕損傷形態僅表現為腐蝕孔,那么現場檢驗發現部分腐蝕孔開裂又是什么原因導致的呢?第3節缺陷處理之前回流槽材料發現其筒體及封頭采用SA516-70+317L的復合材料,壁厚分別為(46+3)mm和(54+3)mm,復合材料的制作工藝導致,3 mm厚的317L內襯板中必然存在殘余內應力,同時在原有氫溴酸腐蝕作用下的腐蝕孔處溴化物溶液濃度不斷增加,最終導致產生溴化物應力腐蝕開裂。

通過查閱資料發現溴化物應力腐蝕開裂的機理如下【3-5】:溴離子易吸附在金屬表面的鈍化膜上,取代氧原子后和鈍化膜中的陽離子結合形成可溶性溴化物,導致鈍化膜破壞:破壞部位的新鮮金屬遭腐蝕形成一個小坑,小坑表面的鈍化膜繼續遭溴離子破壞生成溴化物:在坑里溴化物水解,使小坑內pH值下降,局部溶液呈酸性,使金屬腐蝕,生成多余的金屬離子,為溶劑量蝕坑內電中性,外部的溴離子不斷向坑內遷移,使坑內溴離子濃度升高,水解加劇,加快金屬的腐蝕;如此循環,形成自催化,向蝕坑的深度方向發展,形成深蝕孔,直至形成穿孔泄漏。

對于此類腐蝕,奧氏體不銹鋼屬敏感材料;而鐵素體不銹鋼和鎳基合金的耐溴化物開裂能力強于奧氏體不銹鋼。

其損傷形態如下:

1) 材料表面發生開裂,無明顯的腐蝕減薄;

2) 裂紋的微觀特征多呈樹枝狀,金相檢驗可觀察到明顯的穿晶特征,但對于敏化態的奧氏體不銹鋼,沿晶開裂的特征可能更加明顯;

3) 垢下易發生水解和溴離子濃縮,有時可在垢下觀察到此開裂。

3 缺陷處理

通過以上分析可知,如果工藝不改變,300系列不銹鋼無法承受溴化物導致的腐蝕及開裂工況,而焊縫處使用C276材料卻能夠抵抗此類工藝工況。實際宏觀檢驗情況也驗證了這點。如需繼續使用,必須更換C276級別抗腐蝕內襯。但由于企業生產需要,本次停工時間短,采購C276板材不僅價格高,且周期長。經商議,對缺陷做以下處理:

1) 將封頭上的點蝕坑及封頭與筒體連接環焊縫的筒體側200 mm范圍內的點蝕坑全部打磨消除,確認是否存在內襯腐蝕穿孔現象并記錄;

2) 將筒體其余部位直徑較大的點蝕坑打磨消除,確認是否存在內襯腐蝕穿孔現象并記錄;

3) 對筒體其他部位進行腐蝕孔深度抽查,確認是否存在內襯腐蝕穿孔現象并記錄。

在確認所有打磨及抽查的腐蝕孔都未發現內襯腐蝕穿孔后,采取如下處理:

1) 對回流槽的液相區域,在原317L的基礎上再加襯3 mm厚的316系列板,以隔絕介質對原317L板的腐蝕。

2) 考慮到腐蝕孔未完全消除,不能100%確保承壓的基材未發生腐蝕減薄,故針對腐蝕孔開展安全評價。

3) 企業應保持運行工況穩定。為降低設備的潛在風險,使用單位應嚴格控制反應器溫度和壓力以及其他工藝參數的穩定,盡量避免操作溫度和壓力的波動和以及超溫、超壓運行。

4) 更換更高系列的抗腐蝕內襯材料。企業及返修單位應加強對基體和復合層完好性的檢驗,盡早更換符合此工藝要求內襯材料。

3 合于使用評價

基于本次檢驗和分析結果,回流槽的內襯表面缺陷主要由氫溴酸腐蝕和溴化物應力腐蝕引起。根據缺陷現場處理情況可知,封頭及封頭與筒體連接環焊縫的筒體側200 mm范圍內不存在內襯穿孔現象。雖然將筒體其余部位直徑較大的點蝕坑打磨消除,未發現內襯腐蝕穿孔,但并不能排除其余未打磨點蝕坑存在已腐蝕穿透內襯的情況。若內襯已被腐蝕穿透,介質勢必會對基材發生腐蝕。在原317L的基礎上加襯316系列板,可將介質與原317L內襯隔離,在一定程度上能減緩介質對基材的腐蝕。

在返修單位對該容器進行全面的消缺處理后,現假設有部分點蝕坑已穿透內襯,對回流槽筒體發生了一定腐蝕。根據檢驗結果,壁厚測定未發現減薄,保守地假定基材厚度為43.0 mm,腐蝕速率為1.02 mm/a,預計下一個檢驗周期為1 a,減去1倍腐蝕減薄量后的殼體計算壁厚為:

Bs=43.0-1.02×1=41.98 mm。

根據GB 150—1998《鋼制壓力容器》(現標準更新為GB/T 150.1~150.4—2011)式(5-1),在操作工況下筒體所需最小壁厚:

δ=P×Di/(2[σ]tφ-P)

式中,P=1.373 MPa,Di=5 500 mm,[σ]t=160 MPa,φ=1.0。計算得出δ=23.7 mm。

因此,在目前設備不存在壁厚損失>18.28 mm(41.98 mm-23.7 mm)的腐蝕減薄且新內襯不出現腐蝕穿透的前提下,設備能安全運行1 a。

5 相關啟示、體會和對策等

對該回流槽的全面檢驗發現,此設備存在明顯氫溴酸與溴離子應力腐蝕開裂,經過對整個檢驗過程的梳理總結,得出以下幾點關于氯與溴元素損傷的檢驗要點:

1) 重視檢驗之前的資料審查工作,注重檢驗方案制定。檢驗工作應注重對設計、工藝資料的嚴格審查以及與使用單位相關人員的充分溝通交流,了解待檢設備實際工藝狀況及使用情況,準確分析待檢設備可能的損傷機理及失效模式,使根據分析結果制定的檢驗方案更具針對性。檢驗工作應做到有的放矢,檢測有重點,檢驗有重心。

2) 提高宏觀檢驗在定期檢驗中的地位。對于有應力腐蝕開裂傾向的設備應盡量要求開罐對內、外表面進行全面的宏觀檢驗,尤其應注重外觀檢驗。宏觀檢查是對溴元素損傷的有效方法,因此檢驗之前的準備工作一定要為這項檢查提供方便(比如腳手架應搭建到位),檢測部位如有保溫應全部拆除;對襯里等重點部位的檢驗應做到全面細致。

3) 注意檢驗方法。宏觀檢驗時,對于氯與溴元素引起的奧氏體不銹鋼應力腐蝕開裂正面目視很難發現輕微的腐蝕坑與裂紋,這時如采取用手電貼著筒壁照射的方法,且將肉眼靠近金屬表面細致地觀察會更有效果。必要時可對懷疑部位進行滲透檢測,這對發現細小的腐蝕坑與裂紋有一定的幫助。

4) 類似環境工況下的設備檢驗啟示。根據檢驗結果可知,即使氯與溴元素含量非常低,其對奧氏體不銹鋼的腐蝕仍極易發生。因此,對含奧氏體不銹鋼的容器的檢驗,需盡可能細致地查閱相關的工藝參數,特別是對鹵族元素含量的監測數據,有針對性地檢測鹵族元素對奧氏體不銹鋼的損傷。

應根據應力腐蝕開裂的三要素合理設計容器結構,減少應力集中。對處于應力腐蝕開裂環境下的設備(含對應力腐蝕開裂比較敏感的材料),建議在設備成形后,進行整體消除應力熱處理,這對抵抗應力腐蝕是一種有益的選擇。 當然,根本的解決途徑還是選擇抗應力腐蝕的材料。

5) 刨根問底,綜合應用多種技術,服務企業需求。檢驗過程中如發現缺陷,可臨時增加金相控針檢驗、進行合于使用評價等還可采用臨時襯里貼板等修復方法進行補救,做到對缺陷成因和損傷模式吃準吃透,同時滿足企業生產運行需求。