基于汽車電氣系統開發測試和生產驗證的VU模型分析

楊 健

(上汽大眾汽車有限公司, 上海 201805)

0 引言

在現代汽車電子的應用實踐中,用戶需求增長以及技術快速迭代導致整車電氣功能的不斷升級,電氣平臺與電氣網絡構架的復雜程度越來越高,實現電氣功能的控制單元ECU(Electronics Control Unit)的軟件算法、數據處理量以及ECU之間的信息交互、系統接口也是成倍的增長。為了保證整車功能的實現以及批量生產后可靠的產品質量,必須有一套嚴格的開發、測試、生產驗證流程。

1 汽車電氣系統開發測試V模型分析

目前主流的整車電氣系統軟硬件開發測試驗證采用的是ISO26262所定義的V模型開發流程。該流程基于模型化設計(Model-Based Design, MDB)的方法,具備完整的設計規劃、系統安全分析以及開發過程中不斷進行驗證和排錯,是目前最高效、最可靠的開發流程模型。

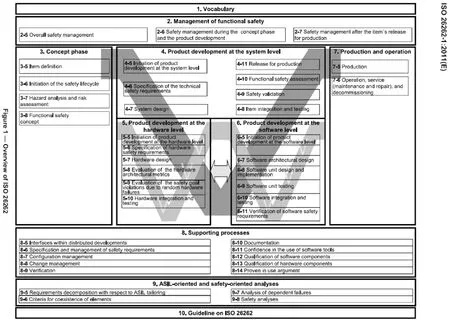

ISO-26262(Road Vehicles-Functional Safety)規范是以IEC61508標準為基礎發展建立而來,從圖1所示的架構中可以清楚的了解到不管是系統級別的功能開發,還是零件級別的硬、軟件開發,都可采用V模型來實現。

圖1 ISO 26262 架構

V模型作為一種高效的開發模型,其目的是實現RAD(Rapid Application Development快速應用開發),是為了改善早期在整車系統功能開發和軟件開發所使用的瀑布模型中,錯誤直到開發后期的測試階段才能發現的弊端,V模型將產品生命周期中的每一個開發活動,都對應一個測試活動,并且兩者可以快速反饋和迭代優化,其核心就是一個并行的概念。

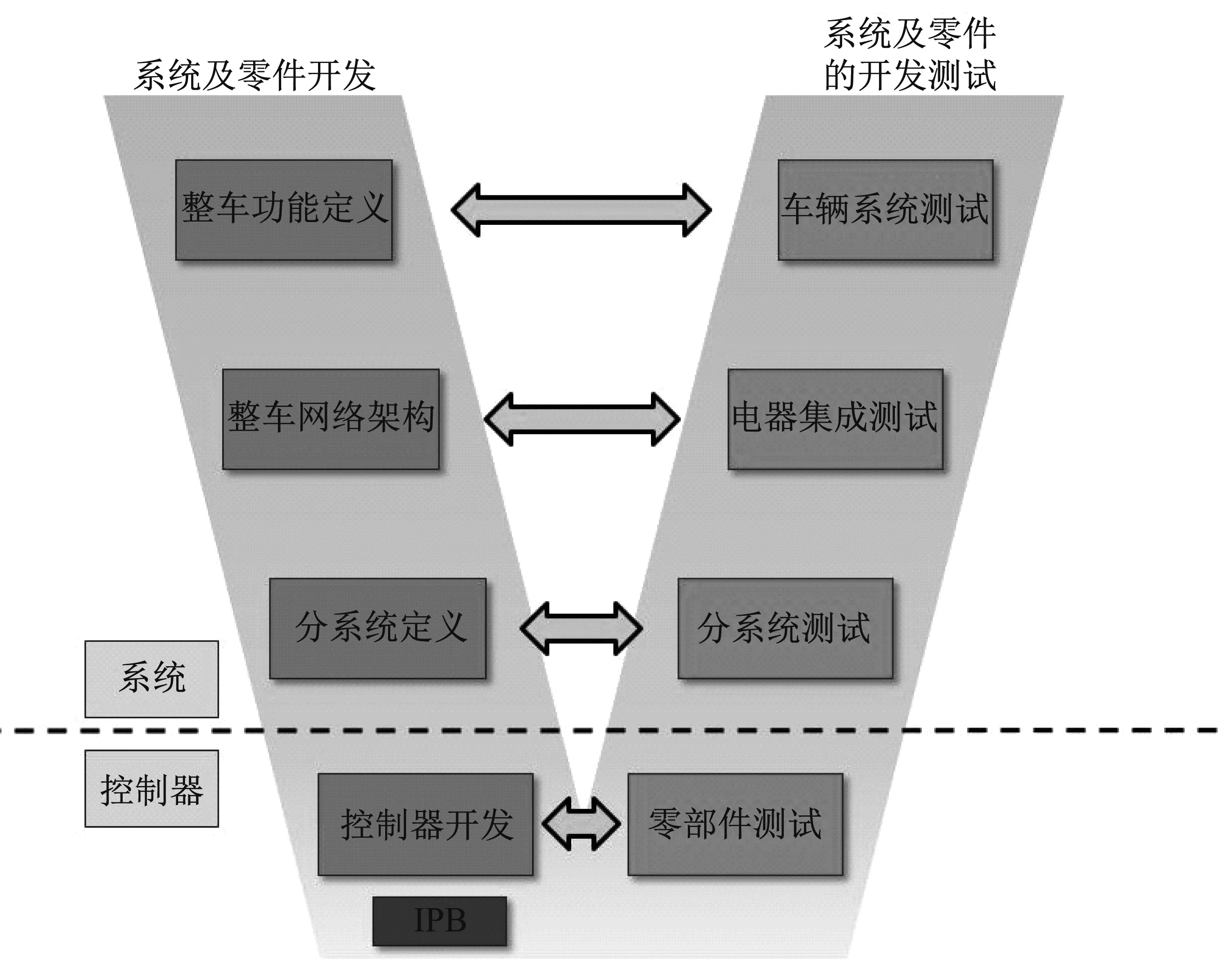

如圖2所示,表示整車電氣系統功能開發測試的V模型,左側代表的是開發活動(各層級的功能需求定義和系統設計),右側代表的是測試活動(對應各層級的功能測試以驗證是否滿足或符合左側所定義的功能需求),每一個開發層級都有一個測試層級與之相對應。虛線上方屬于系統整合級別的工作,一般由主機廠負責;虛線下方控制器零件級別的工作一般委托供應商實施。根據實車開發過程對每個欄目進行簡單描述和說明。

圖2 整車電氣系統開發測試V模型

1.1 整車功能定義

該模塊的主要工作是結合客戶需求和產品定位,將要實現的整車功能,具體用清單的方式進行表述。一般需要形成整車裝備清單和整車功能定義以及針對每一項裝備或功能的具體性的描述。

1.2 整車網絡架構

該模塊的主要工作是結合整車功能定義以及當前技術手段從單個ECU選型到ECU之間信息交互的網絡架構定義和硬件的實現路徑。一般需要形成整車網絡架構圖,包括總線分類(CAN、LIN、FlexRay、MOST、Ethernet等)、數據傳輸波特率定義、通訊協議定義、主從ECU控制定義,帶有數據傳輸接口的核心傳感器等等。除此之外還會形成ECU整車、線束、接地點布置等核心文件。

1.3 分系統定義

該模塊的主要工作是結合已經形成的整車功能定義和整車網絡架構來合理分解形成各個子系統的功能定義。一般每個子系統都需要由多個ECU通過信息交互和數據處理配合完成。比如整車防盜系統、電源管理系統、燈光控制系統、自動泊車輔助系統等。

1.4 控制器開發

該模塊的主要工作一般是由主機廠提供設計任務書(包含功能定義、輸入輸出定義、投產計劃、尺寸和布置、機械條碼和電子條碼要求、法律法規要求、回收利用率要求、試驗要求、測試要求、材料工藝要求、送樣認可進度等等),交由供應商進行ECU的軟硬件開發和具體實現。

1.5 零部件測試

該模塊的主要工作也是在供應商端完成的,主機廠會參與評估或做一部分測試。一般需要根據設計任務書完成以下幾項基礎測試:

1) 零部件功能測試(單個ECU在虛擬環境中的功能測試);

2) 控制器通訊接口測試(物理層、數據鏈路層、網絡管理、網絡通訊診斷等等);

3) TP傳輸協議測試(通道建立、診斷連接、數據報文、中斷管理等等);

4) UDS診斷協議測試(診斷模式切換、故障代碼讀取、數據塊讀寫、編碼參數讀寫等等)。

1.6 分系統測試

該模塊的主要工作是驗證分系統功能實現評估,測試的重點是物理層和數據鏈路層。主要實現手段一般是搭建面包板臺架或者是硬件在環仿真(Hardware in Loop,HIL)。硬件在環是將一個或多個ECU連接到虛擬環境中,以數據接口、信號交互來進行協同工作的閉環測試系統,虛擬環境由上位機實現,并能模擬必要的傳感器、執行器和CAN線上的相關信號。其最大的優點是可以模擬極端情況和錯誤狀態下的控制器響應和反饋。

1.7 電器集成測試

該模塊的主要工作是在實車軟硬件環境下模擬駕駛環境來測試所有系統定義的整車功能。測試的重點是應用層。實現手段是靜態的實車環境加上模擬器產生的發動機控制器、變速箱控制器、ESP控制器等需要的各類傳感器和外圍信號,來模擬發動機和變速箱正常工作,形成虛擬的駕駛環境。主要的工作是按照測試手冊(TestCase)逐項進行功能驗證,除常規項目外,還會做一些自由測試,Miss-Use測試等等。

1.8 車輛系統測試

該模塊的主要工作是在可駕駛的完整實車環境下做整車性能測試和模擬用戶使用習慣下的功能測試。除了在高速環道以及城市工況道路的跑車動態試驗以外,還會進行一些如EMC電磁兼容試驗(Eletro Magnetic Compatibility)、整車靜態電流測試、ADAS(Advanced Driver Assistance System,駕駛輔助系統)功能測試等等。

2 汽車電氣系統開發測試生產驗證的VU模型分析

雖然整車開發V模型很好的指導了產品充分的開發測試并讓整車能完整的實現項目所定義的功能。但這僅僅是基于樣車或者少量成品車在軟件和參數特殊調教情況下的結果,除此之外,整車開發成熟度以及產品質量最終還取決于批量生產條件下的整車功能是否能穩定和可靠的符合客戶要求。批量生產過程中,車輛上所有零部件裝配完畢后,大部分ECU控制器單元需要進行初始化操作,就像完成了一臺PC機裸機的硬件裝配后,在使用前必須進行一些軟件的安裝和配置一樣。在這個過程中,產線需要使用專用的檢測設備根據用戶訂單所定義的裝備配置刷入相應的軟件數據、編碼、參數以及標定等一系列工作,以滿足車型配置的多樣化和精益生產的要求。另外在車輛流水線的最后工序還需要進行整車下線檢測(EOL,End-of-Line Test ),專門針對整車進行故障診斷、功能驗證等測試。

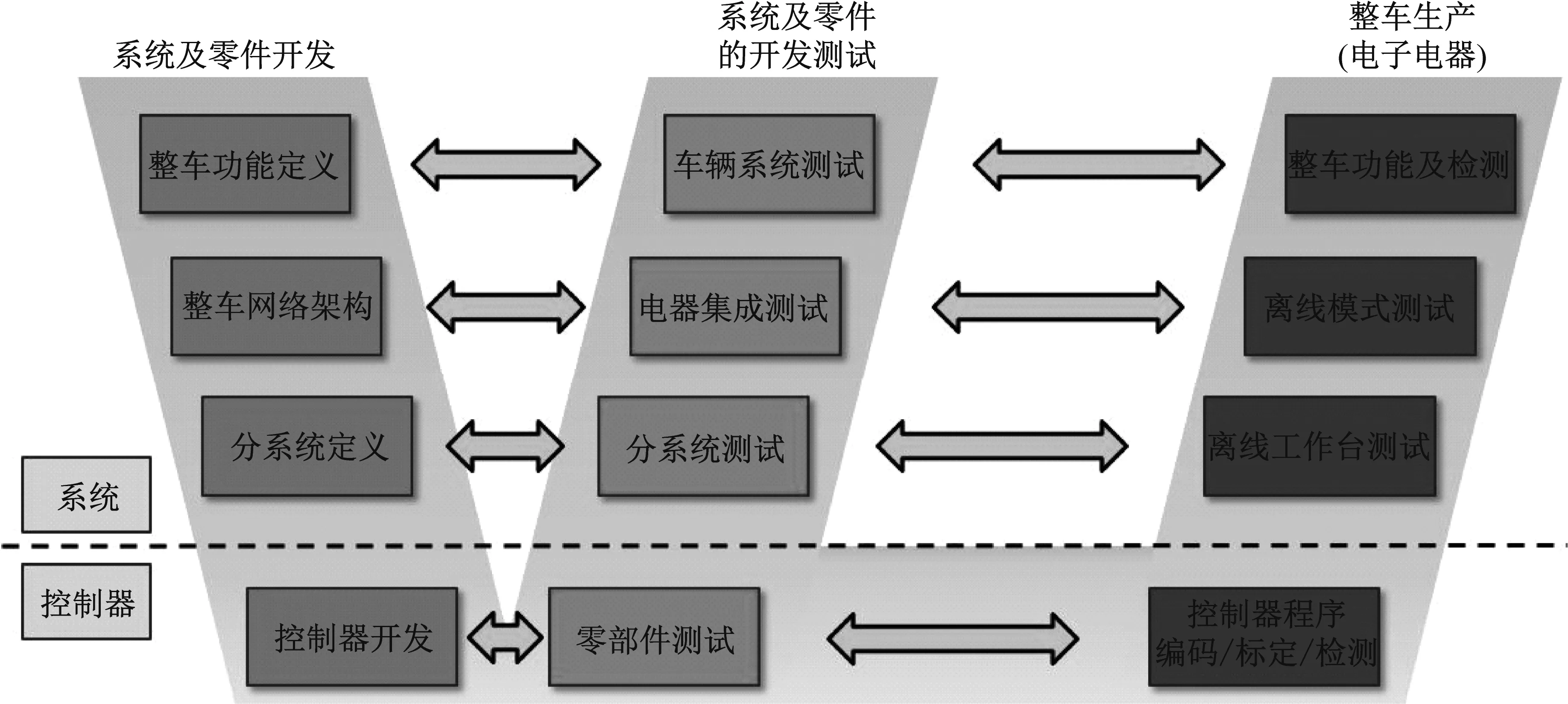

在實際整車項目實踐過程中,由于生產環節的工藝、設備、流程的復雜性,以及大批量生產后發現的偶發性問題,會導致項目生產導入階段,在生產驗證環節反饋大量的問題并需要從開發端進行調整和優化來解決。為保證項目質量以及問題的快速響應,可針對整車開發V模型進行了拓展,增加了基于整車生產環節的電子電器功能驗證的分級模型,并對應原開發V模型中的各個對應模塊。

如圖3所示,整車電氣系統開發測試生產驗證的VU模型,并對生產驗證相關模塊進行展開描述和說明。

圖3 整車電氣系統開發測試生產驗證VU模型

2.1 控制器程序編制

該模塊的主要工作是開發用于生產的通用檢測系統環境下的單個ECU的初始化程序,又稱為ECU Single Test。在最左側的開發活動中,很重要的一個輸出文檔是關于單個ECU控制器的檢測規范,其中詳細定義了無論是在線還是離線情況下讓ECU具備功能所需要進行的檢測步驟。在本模塊中,將按照開發所定義的檢測規范和步驟通過開發對應用于產線的專用程序來驗證產線測試設備和單個ECU之間的通訊、診斷模式切換、編碼和參數寫入、讀取故障碼等等工作,同時完成生產測試設備的輸入輸出等人機界面的程序以及ODX診斷數據文件(Open Diagnostic data eXchange)的驗證。

2.2 離線工作臺測試

該模塊的主要工作是通過搭建相應的臺架將實物線束、ECU控制器、部分傳感器和執行器進行物理連接,可以結合2.1已經完成的單個ECU初始化后,對于電氣功能進行檢查和故障排查。

根據項目變更范圍,可以選擇使用如圖4的簡易電氣臺架,或者如圖5的相對更完整的E-simulator臺架,其區別在于E-simulator臺架安裝了更多的傳感器和執行器等電器零件,可以進行更多的功能測試。一般在這個模塊中將完成線束導通性測試、控制器零件號和軟硬件版本比對、ECU軟件編碼和參數寫入驗證、部分電器功能邏輯驗證等等。

圖4 簡易電氣臺架

圖5 E-Simulator臺架

本階段還將完成一項很重要的測試工作,即整車防盜匹配的生產流程離線驗證。在開發提供的電氣網絡構架中會定義哪些ECU屬于防盜組件,而針對這些防盜組件需要有一個特殊的注冊控制管理流程,在整車生產環節中一旦生成整車識別號VIN碼(Vehicle Identification Number)后將通過生產檢測系統在線實時申請與此車唯一對應的防盜秘鑰并寫入相關防盜組件控制器以完成相應的在線防盜匹配工作。由于防盜匹配失敗將直接導致車輛無法發動,影響巨大,因此本階段的離線防盜匹配驗證工作尤其重要。

2.1和2.2這二個模塊一般需要在新車型項目產線預批量試裝前完成。

2.3 離線模式測試

該階段的主要工作是基于產線完整裝配的整車條件下離線對車輛完成所有的軟件刷寫、編碼和參數寫入、EOL下線檢測等等一系列驗證工作。在這個階段需要一份詳細到具體工位工作步驟和內容的生產檢測規范,它是結合開發版本的檢測規范和該車型項目的生產設備選型和工藝布局綜合考慮而形成的。

EOL下線檢測是個很重要的環節,包含ECU自檢、DTC(Diagnose Trouble Code)故障碼檢測、電器功能檢查、普通標定(方向盤轉角標定、四門玻璃自學習、后蓋自學習、天窗自學習、空調自學習等)、ADAS標定(自適應巡航、變道輔助、后視成像、多功能攝像頭、全景成像、抬頭顯示等等)、燈光和前束調校、轉轂測試、排放測試、電子條碼和機械條碼上傳等等一系列模塊。

這個階段需要完成所有和產線工藝相匹配的相關檢測程序模塊,并驗證每個模塊能順利運行。所有選裝和車型配置的控制器和整車功能都需要被檢測和驗證。一般需要在新車型項目產線預批量的前期和中期完成。

2.4 整車功能及檢測

該階段的主要特點是所有產線檢測程序能在流水線各檢測點自動運行,符合規劃前提所定義的節拍要求,優化檢測程序符合批量生產各種工況并建立防錯機制,準確的實現用戶訂單中所包含的零件信息和數據信息在生產線系統中正確調用、匹配和寫入。

除了2.3中完成的模塊均能在線自動運行以外,還需要對于檢測程序無法覆蓋的功能檢測項目定義人工檢查清單,保證產品功能有效性和全覆蓋。比如未加入診斷CAN的行李箱燈和四門氛圍燈就需要安排相關的工藝進行人工檢查。另外關于整車動態功能檢查也需要安排生產環節路試100%全檢,以及質檢人員的抽檢和全功能測試來驗證。

該階段一般在新車型項目產線預批量后期直至批量。

3 結束語

論文提出的基于汽車電氣系統開發測試和生產驗證的VU模型,很好的彌補了原開發測試V模型中未涵蓋生產環節的不足,全面的描述和構建了全新整車項目電氣功能從開發到產品測試再到生產驗證的全流程框架。在實踐中該模型很好的應用在新車型項目生產導入過程中,由單元到分系統再到整車集成分階段同步進行開發、驗證和生產測試,可以有效的提升開發成熟度、問題解決效率和最終產品質量。