汽車輪轂軸承裝配高自動檢測系統設計*

王國輝 雷良育,2 胡峰 孫崇昆 荊家寶

(1.浙江農林大學工程學院;2.浙江兆豐機電股份有限公司)

現在越來越多的汽車企業已實現輪轂軸承的自動生產和自動檢測,體現了高效化、智能化與柔性化[1-2]。汽車輪轂軸承裝配線在線自動檢測技術具有非接觸、速度快、精度合適、現場抗干擾能力強等突出的優點,能很好地滿足軸承在線生產的需求[3-4]。汽車輪轂軸承裝配高檢測精度直接關系到軸承出廠質量和輪轂軸承使用壽命的長短[5]13。文獻[6]和文獻[7]中主要闡述了雙列圓錐滾子軸承裝配高的測量方法,并沒有實際的檢測設備來驗證。從大量相關文獻的分析來看,主要集中在對汽車輪轂軸承裝配高的檢測方法進行改進和闡述,很少對軸承裝配高的自動檢測裝置進行深入研究和闡述。因此,文章根據人工檢測的方法,提出一種汽車輪轂軸承裝配高在線自動檢測的系統裝置,并通過對測試到的數據進行分析歸納,得出該種型號下的汽車輪轂軸承裝配高分布的規律,從而為汽車輪轂軸承生產提供指導。

1 裝配高自動檢測系統的裝置結構及檢測方法

1.1 裝配高自動檢測方法

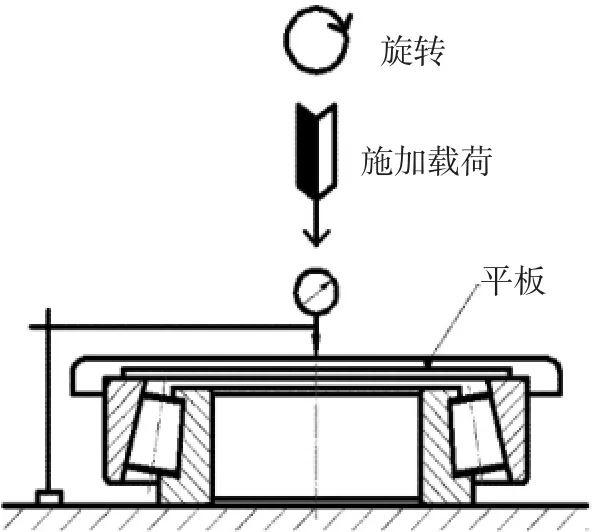

國家標準[8-9]規定了圓錐滾子軸承裝配高測量的2 種方法,文章主要介紹圓錐滾子軸承裝配高檢測常用的一種人工測量方法,并將此方法運用到汽車輪轂軸承裝配高的檢測中,如圖1 所示。

圖1 汽車輪轂軸承裝配高的人工測量示意圖

人工測量的具體方法為:使用距平臺一定高度的量塊或標準件將量儀校準對零。然后支撐住汽車輪轂軸承的內圈基準端面,并確保軸承滾動體與滾道相接觸。一般情況下,對于圓錐滾子軸承,應保證滾動體與內圈背面擋邊和滾道相接觸。然后,將一個已知高度的平板置于外圈基準端面,再施加一個穩定的中心軸向載荷,載荷值按照輪轂軸承裝配高測量所需的基本載荷來設置,并將指示儀置于平板的中心,接著旋轉軸承外圈若干次,一定要確保達到最小寬度,讀取指示儀讀數[5]。

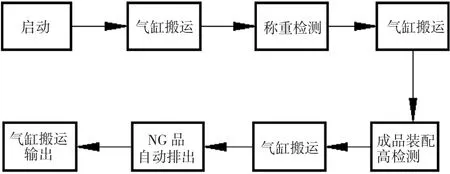

文章設計的汽車輪轂軸承裝配高自動檢測方法為:首先手動接通主電源開關,準備接通氣源,將氣源處理器的壓力調至0.4~0.6 MPa,并確認各動作工作處在原位位置。循環方式選擇在自動擋,然后經控制界面設定好生產工藝的相關參數。設置完成后,整個檢測系統啟動,單列的汽車輪轂軸承經過氣缸搬運到達稱重檢測工位,瞬間進行稱重檢測,同時經氣缸搬運到達裝配高檢測工位,進行裝配高檢測,再將數據傳輸到數據采集單元進行對比分析,最后判斷是否合格,NG(不合格品)自動排出,最后經氣缸搬運到下一工位。

汽車輪轂軸承裝配高自動檢測的系統工作流程圖,如圖2 所示。

圖2 汽車輪轂軸承裝配高自動檢測系統工作流程圖

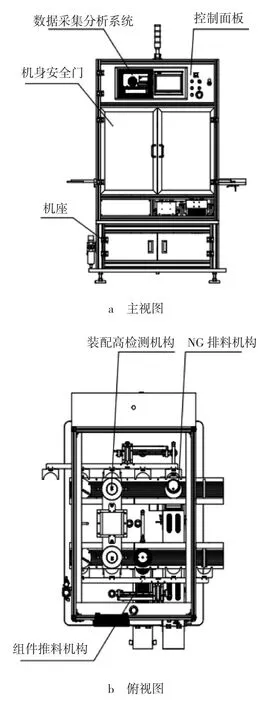

1.2 檢測裝置結構

汽車輪轂軸承裝配高檢測系統是由組件推料機構、裝配高檢測機構、數據采集分析系統、NG 排料機構、控制面板等部分組成,其整個裝置結構,如圖3 所示。

圖3 汽車輪轂軸承裝配高自動檢測裝置結構圖

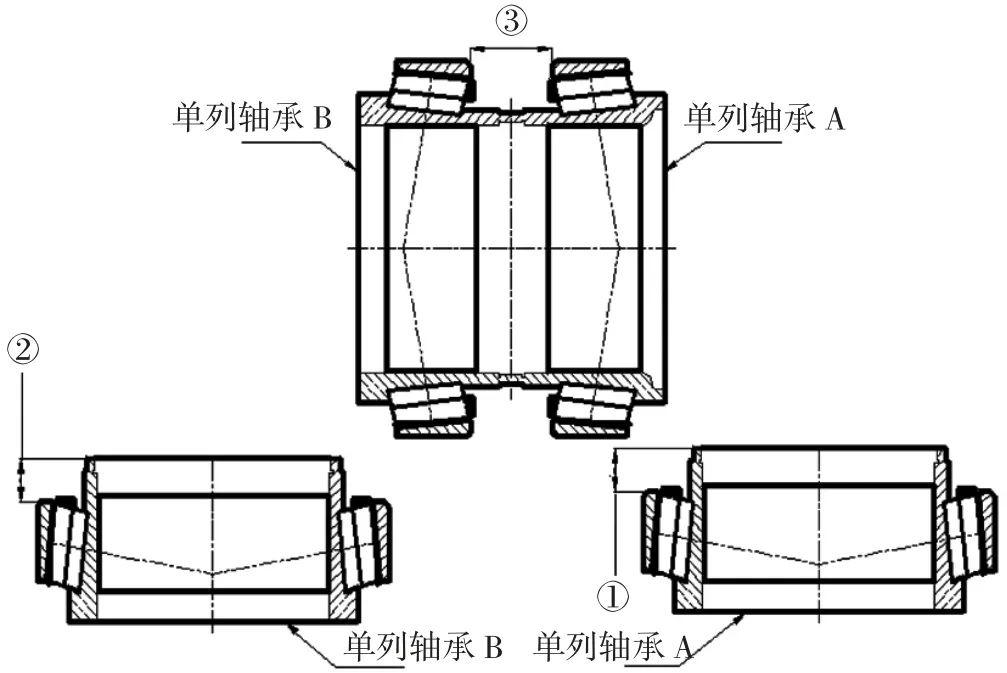

2 汽車輪轂軸承裝配高的檢測位置

汽車輪轂軸承的裝配高檢測對評估軸承的質量安全及壽命具有重要作用。根據某車型輪轂軸承的大致結構,可以確定裝配高檢測系統所要檢測對象的具體位置。由于圓錐滾子軸承都是成對使用,所以汽車輪轂軸承由2 個單列的圓錐滾子軸承組成。汽車輪轂軸承裝配高檢測的具體位置,如圖4 所示。

圖4 汽車輪轂軸承裝配高檢測的具體位置示意圖

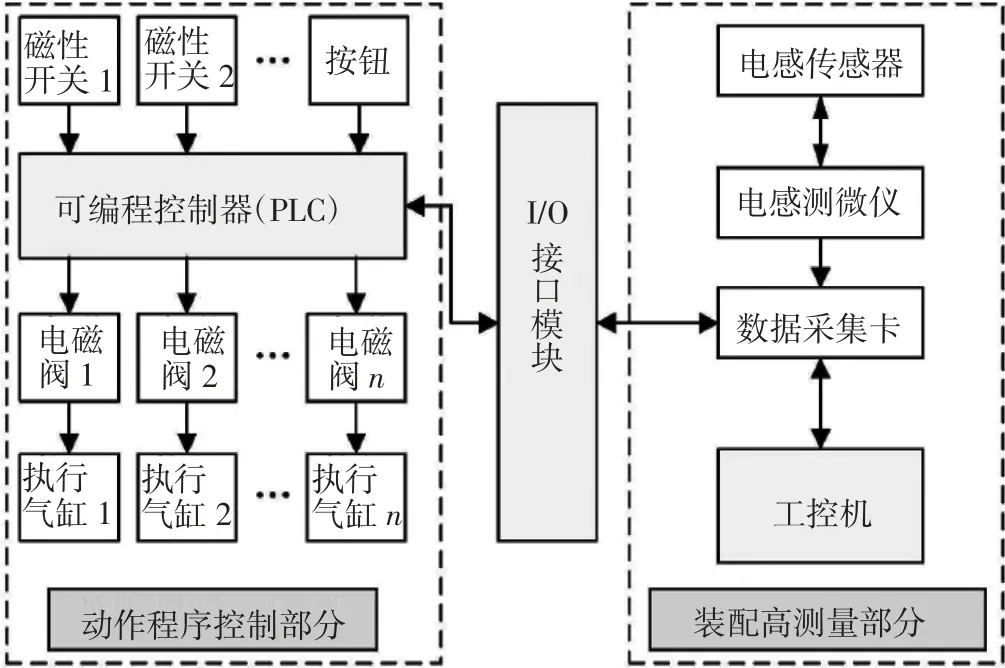

3 檢測系統硬件結構

汽車輪轂軸承裝配高檢測系統由動作程序控制、裝配高測量、接口模塊3 個重要的部分組成[10]。其中磁性開關、按鈕、電磁閥及執行氣缸等一系列元件共同構成了系統動作程序控制的主要部分。工控機、電感傳感器、電感測微儀、數據采集卡共同構成了汽車輪轂軸承裝配高檢測系統的測量部分。最后按照硬件連接原理,二者通過I/O 的接口模塊技術連接在一起,構成一個完整的裝配高硬件結構系統,如圖5 所示。

圖5 汽車輪轂軸承裝配高自動檢測系統硬件結構示意圖

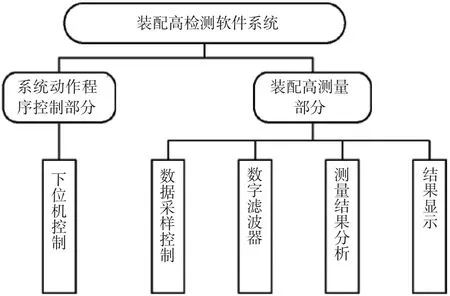

4 檢測系統軟件結構

汽車輪轂軸承裝配高自動檢測系統的軟件主要由系統動作程序控制和裝配高測量2 個重要部分組成。首先人為設置標準,通過該軟件系統的下位機對相關元件發出控制信號,控制檢測機構完成主要動作;然后通過工控機接收下位機傳來的測試數據信號,對接收的信號采用數據濾波;最后通過與設定的合格標準比對分析得出結果,對結果進行分析處理,生成圖像,并儲存結果以便查看。汽車輪轂軸承裝配高檢測系統軟件結構,如圖6 所示。

圖6 汽車輪轂軸承裝配高自動檢測系統軟件結構圖

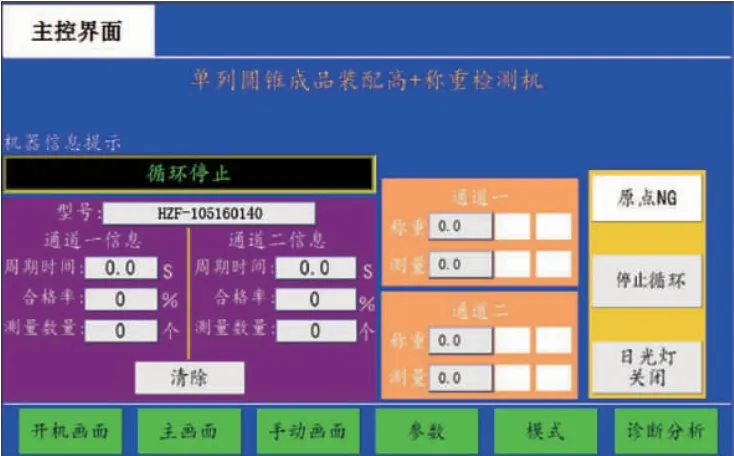

開發的系統軟件主控界面,如圖7 所示。軟件系統主控界面主要包括5 個重要組成部分:1)檢測機的主要名稱、檢測機檢測信息提示區;2)檢測機主要內容區域:檢測的軸承型號等需在參數設置界面輸入,輸入完畢保存后即可自動生成到對應的顯示框中,如圖7 中的“型號”所示;3)數據采集及統計分析區域:采樣參數均為實時采樣參數,正常打開測控軟件即可進入采樣監控狀態,主要包含兩通道周期時間、檢測軸承合格率、測試的總數量;4)驅動啟停與運行狀態區域:該區域圖標既是按鈕也同時具有驅動運行狀態顯示的功能,主要有原點NG、停止循環、日光燈按鈕;5)主控區域:有開機畫面、主畫面、手動畫面、參數、模式、診斷分析6 個按鈕,診斷分析按鈕為檢測機運行狀態的開關按鈕,參數設置及各必要驅動項啟動后,點擊“開始”,系統啟動并按照設置程序進入自動運行狀態。

圖7 汽車輪轂軸承裝配高自動檢測系統軟件主控顯示界面

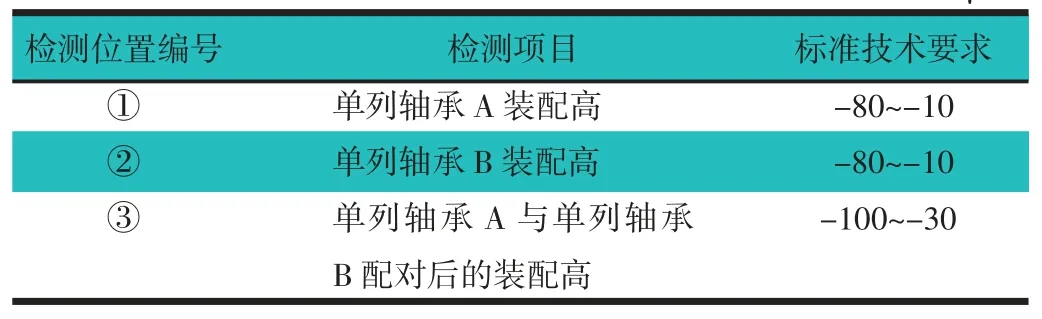

5 檢測數據分析

由于單一的檢測試驗完全沒有參考價值,為驗證汽車輪轂軸承裝配高自動檢測系統的有效性,在此運用對比試驗法來驗證,即與實際的某車型圓錐滾子軸承檢測相比較。根據企業內HZF 汽車輪轂軸承單元試驗檢測標準(HZF-HDJ-801003),某車型圓錐滾子軸承裝配高的合格標準參數范圍,如表1 所示。

表1 某車型輪轂軸承合格標準參數表 μm

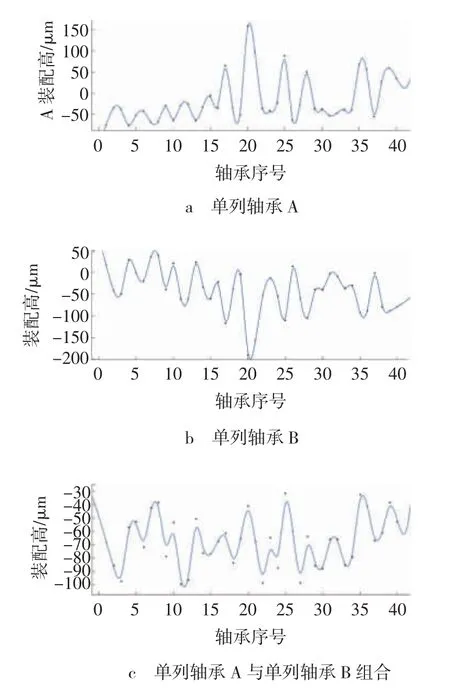

點擊系統裝置主控界面中的汽車輪轂軸承裝配高檢測系統診斷分析按鈕,提取得到某車型軸承部分檢測數據。經過檢測機統計分析歸納,得出數據分析曲線圖,如圖8 所示。從圖8 可以看出,每個點代表1 個軸承裝配高,同時也代表1 個產品,曲線波峰偏高或者波谷偏低為不合格。

圖8 汽車輪轂軸承裝配高曲線分析圖

根據圖8 可以得出:1)該汽車輪轂軸承裝配高檢測系統確實可以根據設置的標準指標來測得相應序號軸承的裝配高。2)從圖8a 可以看出,單列軸承A 裝配高檢測的序號為15,20,21,25,28,35,38 的產品為不合格品,由此來看凸峰比較大的為不合格品,廢品率為17.5%;從圖8b 可以看出,單列軸承B 裝配高主要有峰谷較低的反應異常,軸承序號為17,20,21,25,28 的產品為不合格品,廢品率為12.5%;將合格品進行單列軸承A 和B 裝配,從圖8c 可以看出,在曲線最低谷和最高峰存在不合格品,分別為裝配后序號為3,8,11,20,25,30 的產品。

6 結論

隨著軸承技術的發展,特殊的檢測要求增加,軸承專用儀器無法直接測量的情況經常發生,文章以某公司最新研發的汽車圓錐滾子軸承為例,結合汽車輪轂軸承裝配高檢測系統及裝置的原理和結構得出:

1)從汽車輪轂軸承裝配高檢測系統裝置的在線實際檢測結果來看,該裝置將以前的人工檢測方法融入其中,解決了人工檢測帶來的誤差和不精準性問題,提高了汽車輪轂軸承裝配高檢測的精度,保證了產品的質量。

2)從該系統的檢測結果看,系統的測量精度完全滿足裝配高的檢測精度要求,同時該系統能夠快速地實現在線自動檢測,給加工產線和技術人員提供了有價值的參考,也提出了更高的加工要求,為該型號輪轂軸承的使用壽命和出廠質量提供了保證。

3)該系統對汽車輪轂軸承裝配高不合格品采用曲線峰谷來顯示,給檢測人員識別帶來困難,后續將繼續改進該系統,使用更加易識別不合格品的方法,為軸承裝配高檢測帶來更大的便利和提供參考價值。