汽車空調管設計注意點

呂嵩 王垚

(一汽豐田技術開發有限公司)

隨著現代汽車工業的迅猛發展,人們對汽車的要求不僅局限于能夠代步,而且對乘車舒適性的要求日趨增多,良好的空調性能是乘車舒適性體驗的重要指標。空調性能除受空調自身功率配比的影響外,空調管的合理性設計對其也起到重要作用。空調管的設計難點在于空調所處的搭載狀態復雜,需在有限的空間內,設計出長度適中的空調管,并同時避免割傷、老化、異響等問題的產生。文章結合空調搭載狀態和生產工藝要求,總結出空調管的設計注意要點,從而用于更好地指導空調管的設計。

1 空調管路搭載位置

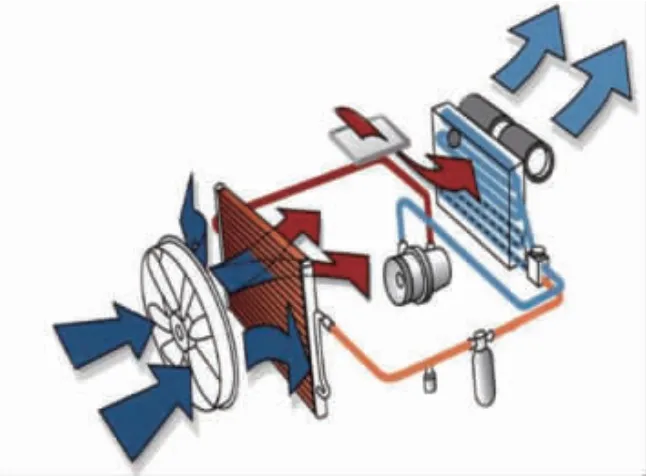

汽車空調系統主要由以下部件組成:汽車空調壓縮機、冷凝器、節流膨脹結構、蒸發器(在壓縮機上)[1]。除此之外,空調管路是用于連接空調各系統的重要零部件,如圖1 所示。一般乘用車中,空調管路共包括3 根:冷凝器—蒸發器(多為純鋁管)、蒸發器—壓縮機(多為鋁管和膠管組合)、壓縮機—冷凝器(多為鋁管和膠管組合)。在乘用車開發過程中,依照前機艙內零件布置的推進,空調管路的走向布置也尤為重要。

圖1 汽車空調系統示意圖

2 空調管路生產過程

2.1 原料選擇

汽車空調管路的硬管部分主要采用鋁管,部分工程車輛因行駛路況過于惡劣會使用鋼管。一般推薦的鋁管(牌號+狀態)為3003-H12 和6063-T4。管徑≥10 mm 的鋁管采用6063-T4 為好,管徑<10 mm 的鋁管建議采用3003-H12[2]。

由于汽車空調制冷劑HFC-134a 及其PAG 油對NBR 和CR 等橡膠材料有溶解作用,腐蝕能力強,而且HFC-134a 氣體通過膠管時滲透性較高,因此空調用軟管多采用增強層結構。輸送HFC-134a 的空調膠管的內襯層一般選用具有優異的耐HFC-134a 滲透性能的聚酰胺材料(如尼龍6、尼龍合金ZYTEL 等)。其中3 種結構被廣泛應用[3]。1)內襯層位于膠管的最內層或內膠層中間,其抗滲透性較好,但扣頭困難,對軟管的圓度要求較高;2)無內襯層,該結構扣頭容易,耐高溫、高壓,但易分層;3)加厚內膠層,該結構的膠管壁管較厚,裝配困難,抗滲透性差。

2.2 膠管生產

空調膠管在使用過程中要承受連續不斷的振動和HFC-134a 制冷劑的強烈浸蝕,同時要求既能在-40 ℃的低溫環境下使用,又能長期承受100 ℃以上的高溫。要使膠管保持優良的氣密性能、高強度和高彈性,則產品結構設計、配方優選、生產工藝、原材料選擇和處理、總成裝配、生產控制等各個環節都應經過充分研究和縝密設計,某個環節出錯都可能導致產品可靠性下降,使空調膠管出現爆裂、滲漏和脫頭等質量問題。空調膠管的檢測可以參照行業標準QC/T664《汽車空調HFC-134a 用軟管及組合件技術條件》進行。

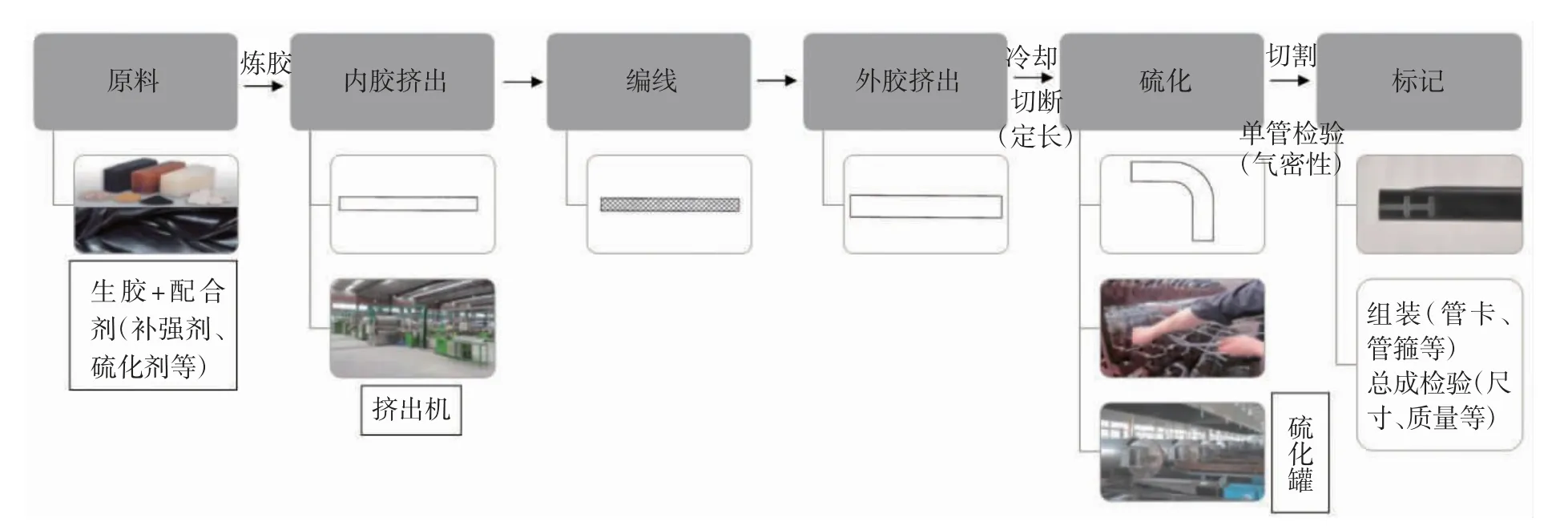

一般空調管廠家并不具備生產膠管原料的能力,直接從膠管供應商處進行采購。少數生產線較完備的空調管廠家擁有自制膠管的能力,需要特別購置煉膠設備以及膠管成型設備。該類供應商首先需采購生膠原料,添加配合劑,借由煉膠設備完成煉膠過程。

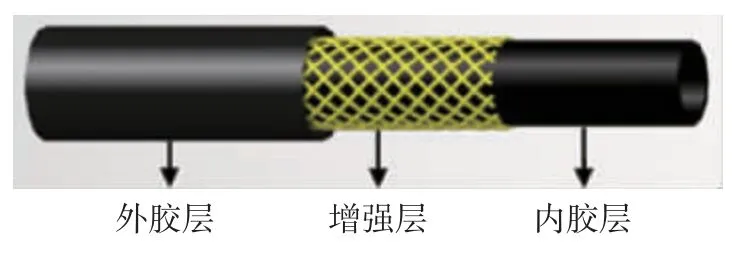

乘用車空調系統常采用3 層結構膠管,如圖2 所示。內膠層可以選擇BIIR,CIIR,CSM,CR,NBR,HNBR,EPDM 等,由于丁基橡膠能使制冷劑的透過量最小,因此應用相對較多;增強層的作用是承受來自膠管內部和外部的作用力,提高膠管的強度并限制其變形量,所以增強層的選擇也很重要,維綸線繩和聚酯線繩等都有應用;外膠層可以選擇具有較好耐臭氧、耐候、耐熱和耐磨性的EPDM,CR,AEM 等橡膠。

圖2 汽車空調膠管產品結構示意圖

汽車空調系統膠管的生產工藝,如圖3 所示。首先,經過煉膠工藝處理的原料經擠出機擠出,完成內膠生產,而后進行中間增強層的編線,最后完成外膠擠出。

圖3 汽車空調系統膠管生產流程圖

2.3 管路生產工藝及尺寸公差

以低壓管為例,結構如圖4 所示。

圖4 汽車空調低壓管結構

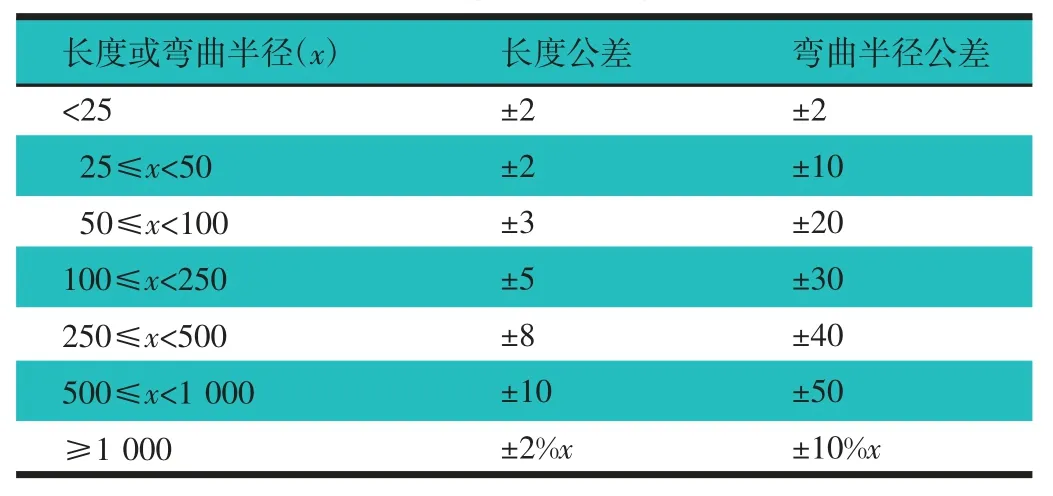

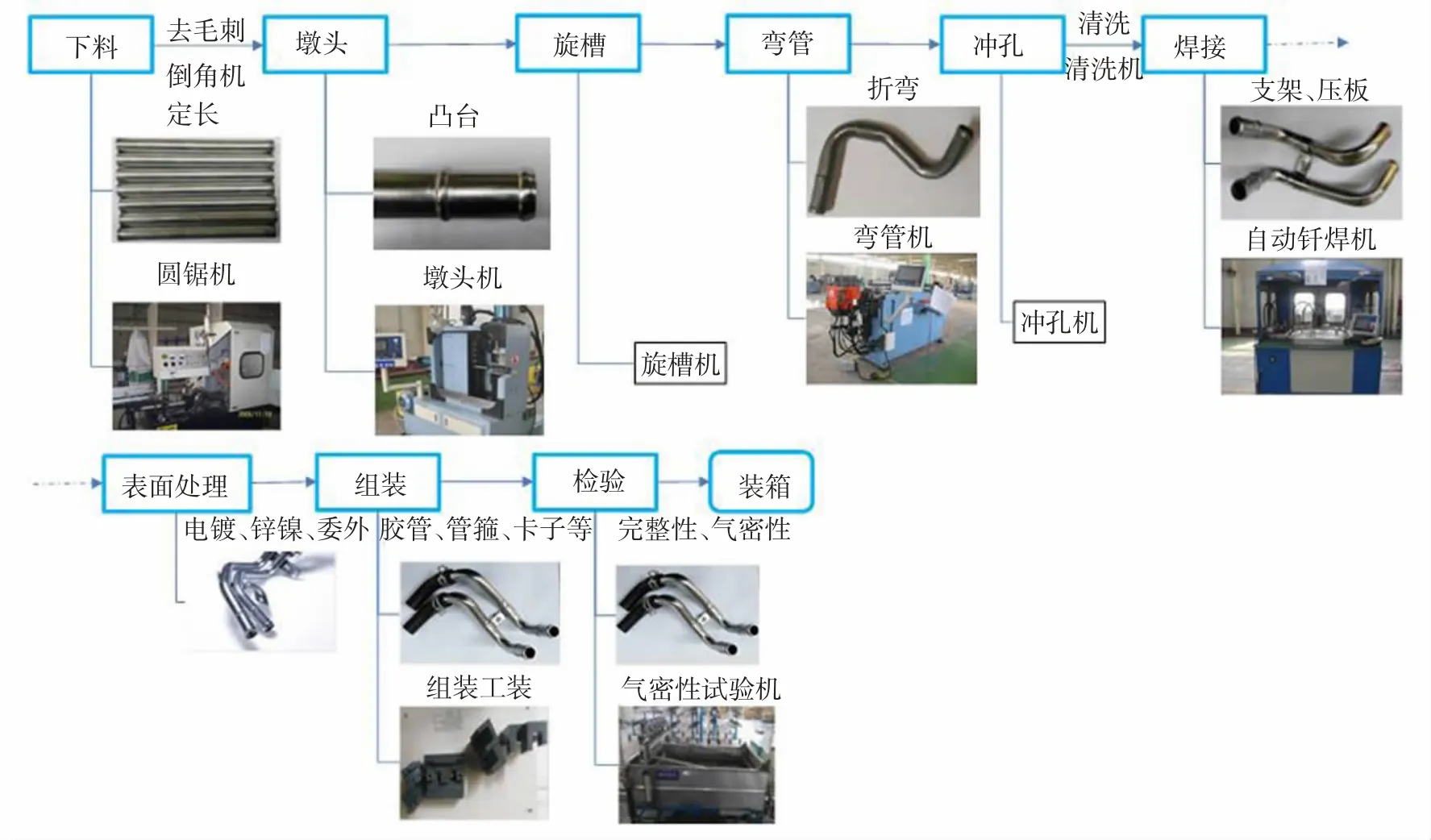

管路在生產過程中,在管路長度及彎管半徑方面存在一定偏差。因此在具體設計階段也需將公差考慮在內,具體公差,如表1 所示。圖5 示出空調管生產階段中的主要環節。

表1 汽車空調鋁管長度及彎管半徑公差表 mm

圖5 汽車空調管生產流程圖

3 空調管路路徑設計

空調管路承擔連接空調系統各零部件的功能,在進行3D 數據研討及管路走向設定時,應充分考慮與周邊零部件的間隙,以免在汽車行駛時發生干涉進而產生噪聲,還要避免冷凝水滴落在接插件上。在設計過程中,應充分結合生產實際情況,合理設定彎管半徑及管路長度。同時在管路設計時,應充分考慮振動吸收、固定點、安裝操作空間等問題。例如:為吸收壓縮機工作時的振動,與壓縮機相連的2 根空調管應采用鋁管和膠管組合的設計。

在汽車空調管路的設計中,膠管能夠起到減振降噪的作用,硬管與膠管共同形成冷媒回路,由接頭連接各總成。各組成部件的設計要點如下:1)硬管。在滿足機艙內的布置要求的前提下,要求在每個彎角前后的直線段硬管長度大于40 mm(推薦大于50 mm),彎曲半徑應大于25 mm(軸線/彎曲半徑設定應結合彎管機實際情況且各彎曲半徑相等);從接頭伸出的硬管直線段長度應在20 mm 以上(推薦30 mm 以上),且應考慮到彎曲半徑所占空間;硬管與周邊間隙在10 mm 以上。2)膠管。成型管的成本、加工難度和周期都高于非成型管,所以在設計中應盡量使用非成型管;為達到規定的減振效果,膠管長度需大于300 mm;膠管的彎曲半徑應大于50 mm,避免管路老化開裂;膠管與周邊間隙在30 mm 以上。3)支架。空調管的支架必須設計在硬管的部分,以免劃傷膠管。

4 結論

文章結合空調搭載狀態和生產工藝要求,總結歸納了汽車空調管設計過程中的注意點,并在實際開發中加以驗證,可以有效快捷地指導空調管的設計,縮短研發周期與降低成本。隨著節能環保要求的不斷提高,以及新技術、新材料的應用,此設計注意點應及時更新。