白酒生產加工過程中自動控制方法的研究

李 佳,李瑞正

(1.西安職業技術學院,陜西西安 710077;2.荊州理工職業學院,湖北荊州 434000)

隨著白酒生產加工產業的流水線化發展,需要進行白酒生產加工的過程優化控制,構建白酒生產加工的自動控制系統;采用高精度的程序控制和過程控制方法,實現白酒生產加工過程中的流水線自動控制,提高白酒生產加工的過程穩定性。研究白酒生產加工自動控制方法,對提高白酒生產加工的質量和效率方面具有重要意義[1]。

對白酒生產加工的控制是建立在控制算法和控制律的優化設計基礎上,結合對白酒生產加工任務的優化調度,采用多線程的任務調度方法進行白酒生產加工的聯合驅動控制,提高白酒生產加工的自適應性。傳統方法中,對白酒生產加工過程控制方法主要有模糊PID 控制方法、積分控制方法和微分控制方法等[2-3],構建白酒生產加工的控制約束參量模型,采用對應的自適應控制律進行白酒生產加工的過程控制,提高白酒生產加工的控制精度。但上述方法進行白酒生產加工控制,存在計算開銷過大和自適應性不好的問題,對此,本文提出基于多任務聯合驅動的電子監控下白酒生產加工的自動控制方法。在電子監控下,構建白酒生產加工的自動控制模型,通過對白酒的生產過程進行特征分蔟調度,采用模糊參數調節方法進行任務調配,同時對白酒加工過程的狀態參數進行誤差修正,實現白酒生產加工的自動控制優化。最后進行仿真實驗分析,展示了本文方法在提高白酒生產加工的自動控制能力方面的優越性能。

1 控制模型的總體結構和約束參量分析

1.1 控制模型的總體結構

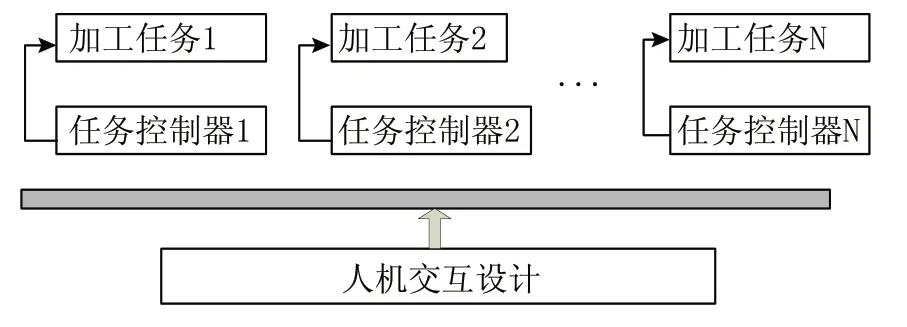

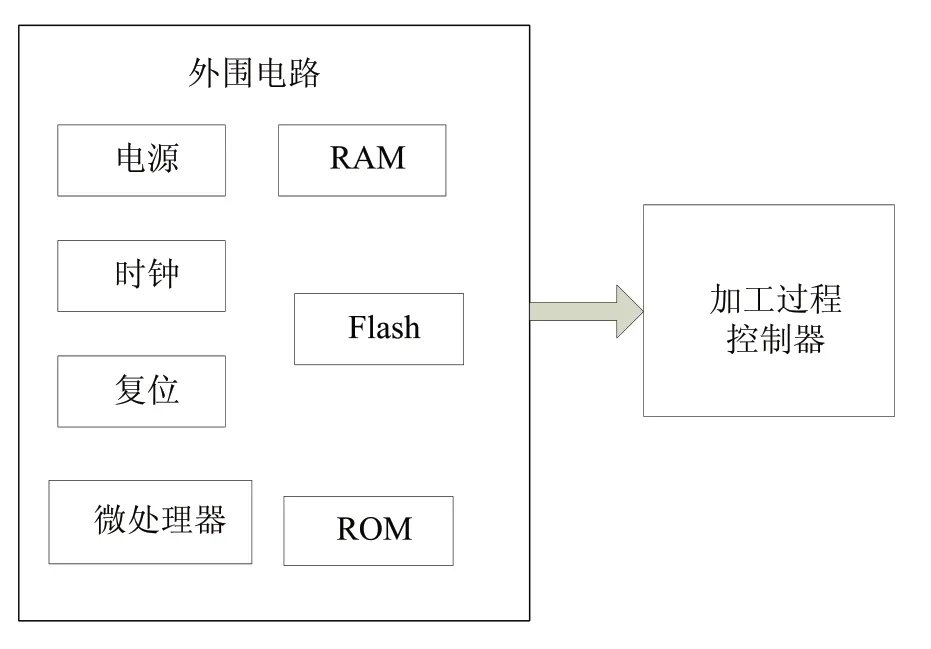

電子監控下白酒生產加工的自動控制優化建設為了實現電計,采用多任務多線程調度方法進行電子監控下白酒生產加工的控制結構模型優化設計。構建白酒生產加工控制的模糊指標參量集,采用模式分類識別方法,建立白酒生產加工的控制圖模式識別模型,電子監控下白酒生產加工的過程控制主要分為加工任務信息采集、任務控制器設計以及CPU 存儲和人機交互設計等方面[4],電子監控下,白酒生產加工的自動控制總體結構模型如圖1所示。

圖1 電子監控下白酒生產加工的自動控制總體結構模型

根據圖1 所示的電子監控下白酒生產加工的自動控制總體結構模型,進行白酒生產加工的過程控制優化。采用自適應學習算法,建立白酒生產加工過程控制的完備特征分類集[5],構建白酒生產加工的自動控制模型,采用主特征支配集分簇調度方法進行白酒生產加工的流水線集成管理,得到白酒生產加工的自動控制的分組調度模式為:

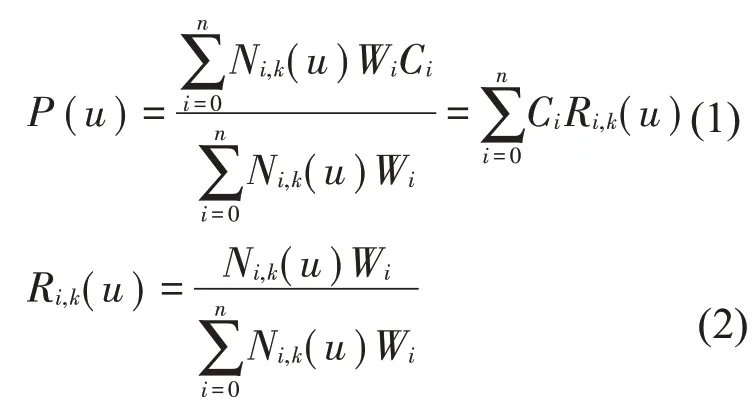

式中,Ci為白酒生產加工的過程控制目標參量集,Ni,k(u)為自動控制過程適應度,權因子為Wi。

將模式數據序列平均分配進行加權學習,構建模糊關聯控制的目標函數[6],得到自適應學習因子為W0>0、Wn>0,其余值大于或等于0。Nik為k次規范化加工過程后的B 樣條基函數,采用模糊關聯模型進行白酒生產加工過程中的用料、溫濕度等自適應參數配對尋優,則由遞推公式計算為:

上式中,U(u0,u1,L,un+k+1)為白酒生產加工任務調度節點集,u是白酒生產加工過程控制的NURBS自變量在控制圖基本模式中的分層屬性[7],采用多線程的融合技術,得到聯合控制目標函數為:

式中,di,j表示為白酒生產加工的自動控制的標準支持向量集,wi,j表示白酒生產加工的自動控制的方案集合,Nj,l(v)表示支配集優化控制的主特征。

綜上分析,構建了電子監控下白酒生產加工的自動控制的總體結構模型,采用模型誤差匹配方法進行生產過程控制參數調節和修正,提高控制的穩定性[8]。

1.2 控制目標函數及約束參量優化

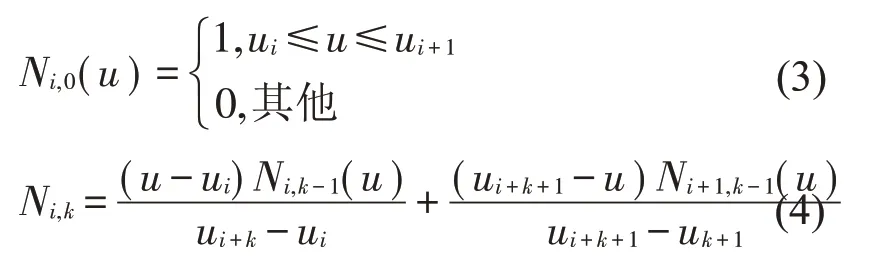

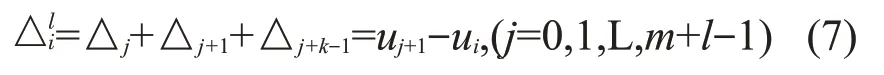

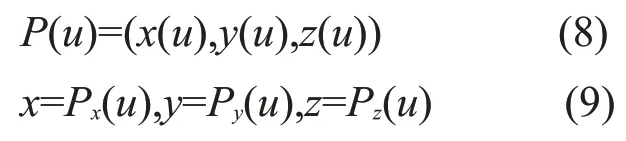

建立白酒生產加工控制的分布式任務調配模型,采用時滯二自由度Smith 微分方程進行電子監控下白酒生產加工的優化控制目標函數構建[9]。用v表示白酒生產加工調度的節點矢量,可寫為V={V0,V1,L,Vn+1+l}。如果引入生產加工過程自適應調度算子△,并定義為:

這里需要特別指出的是△0=0。為了減少模型誤差對系統的影響,引入關聯規則項v作為過程控制的誤差修正算子,為:

在恒定的加工穩定度下,采用插補算法進行過程控制的誤差調節和參數自適應修正[10],得到白酒生產加工過程的聯合控制目標函數用P(u)表示,它為一個樣條曲線:

式中u(ti)=ui,u(ti+1)=ui+1。對u進行一階泰勒級數展開,得到:

式中,ti為第i個白酒生產加工自動控制的插補點所對應的插補時刻,ui為二自由度IMC-PID 控制的約束參量集[11],在相同的加工進度V(ui)下,得到白酒生產加工自動控制的過程函數定義為:

忽略不確定因素H.O.T 的影響,則可得到白酒生產加工自動控制的參數增量集△ui+1為:

式中,Ts為白酒生產加工自動控制的插補周期,采用模糊關聯規則點都方法,進行白酒生產加工控制的量化分解,實現控制器參數集自動調節[12]。

2 控制算法優化設計

2.1 控制律優化

在上述構建生產加工任務下的白酒生產加工的自動控制模型的基礎上,采用主特征支配集分簇調度方法進行白酒生產加工的流水線集成管理,建立白酒生產加工控制的分布式任務調配模型[13],得到分布式任務調配集表示為:

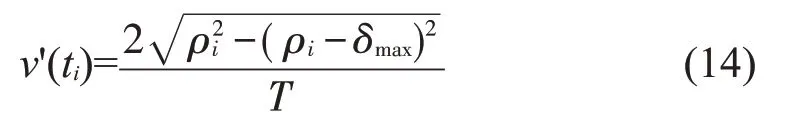

式中,ρi為控制對象模型的分解特征量,δmax為最大控制誤差調節函數,T為白酒加工周期。

采用多維參數約束調節方法,進行白酒生產加工的自動控制設計,得到輸出的分布式任務調配集為:

為了避免參數整定的盲目性,采用自適應的量化融合跟蹤識別方法進行多線程多任務的驅動調節,得到白酒生產加工自動控制的最大Lyapunov函數為:

設定最大的加工效率為Vset,基于最大靈敏度調節方法,得到調節誤差函數為Accmax,插補周期為T,對于Acc0,得到開環傳遞函:

采用魯棒性控制方法,構建白酒生產加工自動控制的統計分布函數,可得:

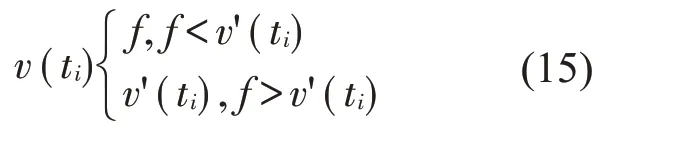

采用模型匹配方法,即M(s)=P(s)時,有白酒生產加工的自動控制的最優控制律:

在最優控制律約束下,通過調節Q1(s)和Q2(s)提高白酒生產加工的自動控制的魯棒性,構建對象模型的分解表達式,將M(s)分解為:

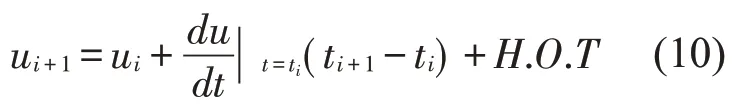

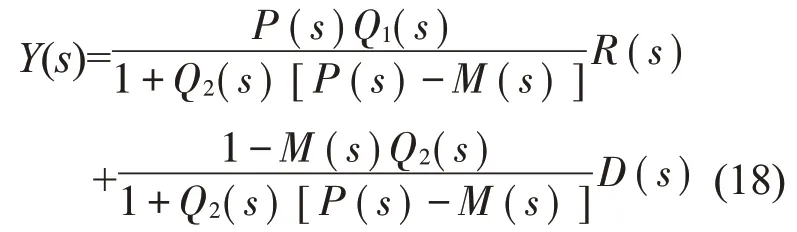

其中,M-(s)為白酒生產加工的自動控制的確定成分,M+(s)為全通部分。根據上述控制律的優化設計,進行白酒生產加工的自動控制方法優化[14],自動控制的時序分配模型如圖2 所示,其中t1、t2、t3、t4為濾波時間常數。

圖2 自動控制的時序分配模型

2.2 電子監控下控制模型設計

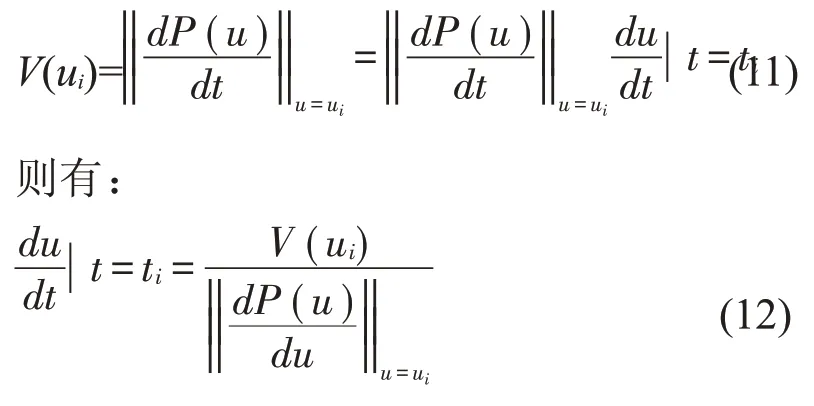

在上述采用時滯二自由度Smith微分方程進行電子監控下白酒生產加工的優化控制目標函數構建的基礎上,結合模糊參數調節方法實現對白酒生產過程中的狀態參數自適應誤差修正,構建IMCPID控制器為:

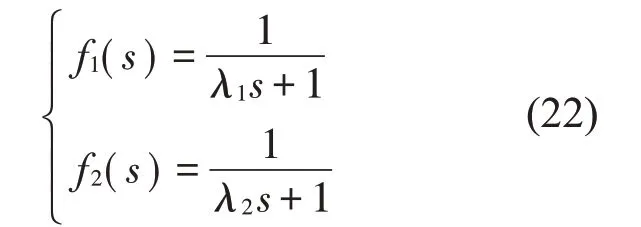

其中,f1(s)和,f2(s)為白酒生產加工控制的濾波函數,取:

根據上述控制律的優化設計,采用多任務聯合驅動建設方法實現對電子監控下白酒生產加工的自動控制優化,設計白酒生產加工的自動控制系統,包括外圍電路、電源、時鐘、復位電路、微處理器、RAM、ROM 等。采用RS5485 總線監測方法進行白酒生產加工自動控制,設計電源狀態監控器進行工控主機的程序指令加載,構建控制系統的硬件結構模型如圖3所示。

3 仿真實驗與結果分析

圖3 控制系統的硬件結構模型

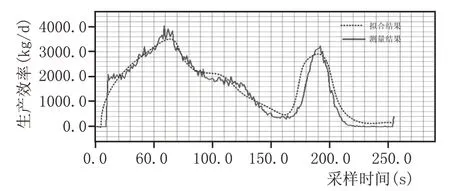

為了測試本文方法在實現電子監控下白酒生產加工的自動控制中的應用性能,進行實驗分析,實驗中控制算法采用Matlab7 設計,設定電子監控下白酒生產加工自動控制模式為SPI 和PSI 兩種工況模式,控制器的階數設定為24 階,控制指令的采樣頻率為120 KHz,在優化控制模型下得到輸出控制性能曲線如圖4所示。

圖4 控制性能曲線

分析圖4 得知,采用本文方法進行電子監控下白酒生產加工自動控制的效率較高,擬合值和實際值的跟蹤性能較好,具有很好的魯棒性。

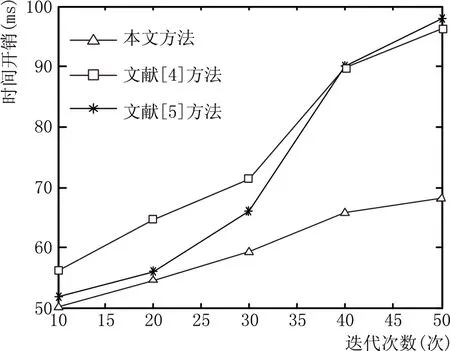

測試不同方法進行電子監控下白酒生產加工控制的時間開銷,得到對比結果如圖5所示。

圖5 控制時間開銷對比

分析得知,當實驗迭代次數為10 次時,本文方法所用時間開銷為50 ms,文獻4 方法所用時間開銷為56 ms,文獻5 方法所用時間開銷為53 ms;隨著迭代次數的增加,3 種方法所用時間都增加,當迭代次數達到50 次時,文獻4 方法所用時間開銷為94 ms,文獻5 方法所用時間開銷為96 ms,而本文方法所用時間開銷為68 ms,明顯低于文獻4 與文獻5 方法。因此,本文方法進行電子監控下白酒生產加工控制的精度較高,時間開銷較小。

4 結語

構建白酒生產加工的自動控制系統,采用高精度的程序控制和過程控制方法,實現白酒生產加工過程中的流水線自動控制,提高白酒生產加工的過程穩定性,本文提出基于多任務聯合驅動的電子監控下白酒生產加工的自動控制方法。通過實驗可知,本文方法進行白酒生產加工的自動控制的精度較高,時間開銷較小,具有很好的控制過程穩定性。