郵船型客滾船薄板分段制作工藝及精度控制

王 立

(廈門船舶重工股份有限公司, 福建 廈門 361026)

0 引 言

客滾船分為4種類型:普通客滾船,日間運營渡船,晝夜運營渡船和郵船型客滾船。郵船型客滾船是指航行于特定水域,同時具備豪華郵船和滾裝船的特點,集居住、餐飲、娛樂、休閑等功能于一身既可載客又可載車的船舶,也被稱為帶有汽車甲板的豪華客滾船。

2 800型郵船型客滾船,總長為218.5 m,總寬為35.0 m,設計吃水為6.8 m,可裝載2 800名乘客和200名船員,有約1 500 m的車道,有商店、醫院等公共設施(包含水、衛生、供暖、制冷、空調、廢物處理和消防等系統)。客艙和公共區域主船體結構為5 mm薄板,薄板制作工藝對郵船型客滾船整體質量控制十分重要。

厚度≤5 mm的薄板分段剛性差,裝焊吊運、堆放、火工等工序控制難度大,需制訂相應的制作工藝來保證分段的平整度和尺寸精度,并形成施工習慣和工藝紀律[1]。本文提出制作工藝和相應階段的控制注意事項,固化薄板分段的制作流程和施工工藝,從而確保產品質量和精度。

1 郵船型客滾船薄板分段制作流程

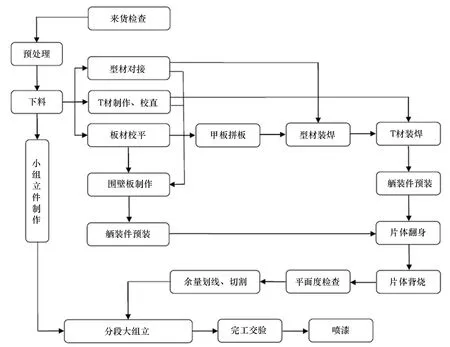

郵船型客滾船薄板分段制作流程分為預處理、下料、小組立件制作等幾個主要環節[2]。下料環節包括型材對接、T材制作和板材校平。小組立件制作主要由下料處理后進行的拼板、裝焊和舾裝件預裝等環節組成。片體翻身和背燒處理后,須檢查甲板平整度,將余量劃線切割。在分段大組立制作后,進行完工校驗及噴漆。詳細流程如圖1所示。

圖1 郵船型客滾船薄板分段制作流程

1.1 鋼板預處理

在薄板分段制作前期必須對鋼板進行預處理。在來貨階段需檢查外觀,保證無吊彎變形痕跡,無壓痕、劃傷,無油漬等。預處理需注意以下幾點:

(1) 船體結構使用的鋼板須經嚴格篩選和預處理,為達到后續工藝精度要求,需通過拋丸將鋼板、型鋼除銹,使其粗糙度達Sa2.0。

(2) 在鋼材表面預處理前應除去油污、水分和雜物,以免影響加工。

(3) 在前兩道處理工序后,須檢驗以確保表面粗糙度在25~50 μm范圍內。

(4) 油漆工藝是郵船型客滾船的重要制作環節之一,須檢驗底層的油漆指標是否滿足郵船型客滾船薄板工藝要求。

(5) 在吊運時須檢查磁性吸鐵盤清潔情況,確保其無油脂、油膩,以防污染已涂裝完成的表面。

(6) 鋼板或型鋼車間底漆漏涂的地方必須及時進行修補。

1.2 下料加工

1.2.1 板材下料

下料作為初始環節,對后續加工制造精度有很大影響[3]。須嚴格注意以下4點:

(1) 郵船型客滾船的薄板板材采用激光切割,在切割的同時需確保板材的精度,須將垂直度、直線度控制在0.5 mm內。

(2) 除薄板之外的板材可通過干式等離子切割方法切割,精度要求可略放寬至1 mm以內。

(3) 每天需進行切割機自檢,檢查精度是否有異常;每天班后需清理切割平臺,對有缺損、變形和松動的胎板及時修正或更換,保證切割平臺的平整。

(4) 下料后的板材需用電磁吊進行吊運,并堆放在平整場地以防止變形,如圖2所示。

圖2 板材吊運與場地堆放

1.2.2 板材校平

由于切割受熱不均勻等原因,切割后的板材會不可避免地產生形狀尺寸微變,影響加工精度。采用校平機對板材進行校平處理,保證其水平方向誤差在0.5 mm內,檢驗合格后才允許流轉至下一道工序。

(1) 切割后板材變形不一致,須根據卸載后緩沖回彈的外觀尺寸判斷板材校平次數;校平后都需要測量檢驗,若達不到精度要求,需重新判斷。

(2) 矯平精度達到要求后須按次序擺放在廠區固定位置,避免板材再次變形。

(3) 激光平整度檢測如圖3所示。

圖3 現場人工檢查平整度

1.2.3 型材下料

型材下料與板材不同,需注意以下3點:

(1) 手工切割,選用合適的靠模保證切割面光滑平整。

(2) 下料后都須用型材校直機校直,如圖4所示。

圖4 型材較直與堆放

(3) 型材規格較小、剛性較弱,容易產生彎曲變形,下料、校直后需有專門的場地堆放。

1.2.4 型材對接

下料后的型材在對接完后進行直線度檢查,檢查合格后再進行裝托、堆放和配送。

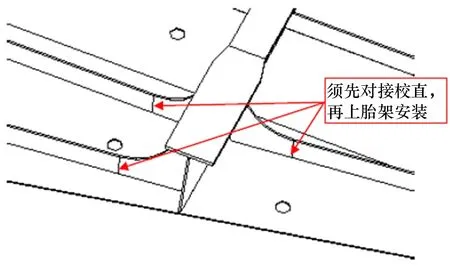

(1) 球扁鋼、角鋼須先對接,在焊后打磨完成并檢査確保直線度合格后,再上胎架進行裝焊,絕不允許球扁鋼在胎架上對接,如圖5所示。

圖5 球扁鋼對接后再上胎示例

(2) 扁鐵端部的肘板須先對接校直,再上胎架進行安裝,如圖6所示。

圖6 扁鐵對接后再上胎示例

1.2.5 T材制作、校直

T材在專用生產線進行制作、校直。操作完成后需在專用場地用工裝輔助進行整齊堆放。T材生產線如圖7所示。

圖7 T材生產線

1.2.6 立柱頭組件制作

由于立柱頭面板的板厚較大,裝焊后立柱頭面板與郵船型客滾船薄甲板面易產生局部橫向彎曲變形,因此需嚴格控制焊接參數和順序。立柱頭現場制作如圖8所示。

圖8 立柱頭現場制作

1.3 薄板拼板

1.3.1 薄板拼板裝配

拼板現場裝配如圖9所示,需注意以下4點:

圖9 拼板現場

(1) 拼板應在表面平整、剛度好的平臺進行。

(2) 將下料后矯正平整的板材用電磁吊或專用吊夾具吊上拼板平臺。

(3) 薄板拼板板縫間隙控制在1.0 mm以內,板面錯邊保證在0.5 mm以內。

(4) 如采用手工裝配,則在相應工裝調整到位后進行定位焊。在此加工環節中,為保證裝配精度,采用直徑小于3 mm的焊條,每隔300 mm固定點焊30 mm長。

1.3.2 拼板焊接

當定位點焊裝配完成后,采用埋弧焊進行拼板焊接(見圖10)。首先需處理焊縫周邊30 mm范圍內的雜物,處理完后在焊接部分兩側加裝引弧板和熄弧板,按要求選擇工藝參數[4]。埋弧焊需雙面焊接,大的拼板件(如郵船型客滾船薄板)需用翻轉架進行翻身,小的拼板件(如郵船型客滾船圍壁板)用吊排進行翻身。另外,有加厚嵌入板的4個角最后焊接。焊后應用圓柱形壓鐵進行板縫處的滾壓,或通過木錘對焊縫進行錘擊,以釋放拼板焊縫的焊接應力[5]。

圖10 拼板焊接

1.4 結構裝焊

1.4.1 薄板胎架

在郵船型客滾船薄板制造基體平臺搭建中,需用胎架支撐板材以便薄板焊接,另外,實模胎架精度同樣會衍射到產品的加工精度中[6]。實模胎架如圖11所示。采用15 mm厚的鋼板制作胎架,保證胎架的表面平整度達標,以確保裝焊過程中郵船型客滾船薄板平片體的結構部分不發生改變,這是保證甲板片體平整度的關鍵工序[7]。

圖11 實模胎架

1.4.2 結構劃線

結構劃線須嚴格按照結構圖進行,先劃十字基準線,再以基準線為基準進行結構劃線。劃線位置有對接焊縫,需把焊縫余高磨平,磨平范圍是結構板厚再加上兩邊的焊角,不允許超出此范圍。

1.4.3 焊接順序及參數

結構裝焊順序為:①縱向骨材→②綁扎杯→③縱向T材→④橫向T材→⑤小構件。具體結構如圖12所示。裝焊采用的自動角焊機焊接參數如表1所示。

圖12 裝焊順序示例

表1 自動角焊機焊接參數表

1.4.4 型材裝焊

裝焊前需先進行手工安裝,在操作過程中需注意控制縱骨形位公差。安裝完成后采用定位點焊(與拼板定位焊的要求一致),采用CO2小直徑焊絲。薄板的縱骨必須先裝焊完后才能上T材結構,以便于自動角焊機的使用。縱骨自動焊接如圖13所示。

圖13 縱骨自動焊接

1.4.5 T材裝焊

(1) 必須保證裝配T材腹板與甲板的垂直度合格,并控制兩縱梁的間距,適當放大2 mm以保證橫梁順利插入。

(2) 圖14為甲板T材角接方式,裝配完成后T材面板對接焊接間隙為4 mm±2 mm,T材腹板需頂實。不允許亂修割以免導致焊縫間隙過大、焊接量大,進而導致T材裝焊后出現變形。

(3) 采用手工CO2焊接,先立焊后平角焊,從里到外,左右對稱。注意加厚板對接區域,該位置坡口大、焊接量大、變形大。

圖14 甲板T材角接

1.5 舾裝件預裝

1.5.1 預裝原則

(1) 在預裝操作前,應明確各項理論指導知識,特別是每個操作環節的工藝流程、加工圖紙、技術要點和技術質量要求。

(2) 施工設備、設施和檢測工具應滿足生產需求。

(3) 在預裝前需再次檢查準備的材料質量是否合格,確保其不影響預裝環節操作。

(4) 須始終按照操作手冊進行操作,確保各工序施工按標準執行,并登記操作與質量合格情況。

(5) 杜絕亂割、亂點亂焊的施工習慣,避免壞習慣影響預裝。

1.5.2 焊接操作

預裝環節焊接操作與其他環節有所不同,須特別注意3個要點:第一,重視焊接缺陷,積極處理焊縫側多余殘渣,實時檢查焊接缺陷并采取相應對策進行修補;第二,舾裝托架由于尺寸因素,需額外注意添加支撐保護且確保以正確姿態擺放,防止受力不均而變形;第三,焊接時嚴格遵守技術要求,按照指定加工順序進行操作,方便進一步操作。

1.5.3 薄板片體翻身與背燒

郵船型客滾船薄板分段翻身環節須遵循指定翻身方案進行操作,如圖15a)所示,翻身吊馬宜布置在強檔位置且與薄板橫梁對齊。翻身后,在專用胎位上對薄板進行火工矯正:先根據返出的結構線對薄板面進行背燒,消除甲板應力,如圖15b)所示,再對甲板面局部不平處進行校平。

圖15 薄板片體翻身與背燒

1.5.4 薄板平整度檢查

與板材平整度檢查類似,在翻身背燒后,須再次檢查薄板的表面情況,分段中間部分平整不下凹,測量平整度使其偏差控制在3 mm內,如圖16所示。

圖16 平面偏差控制示例

1.5.5 余量劃線與切割

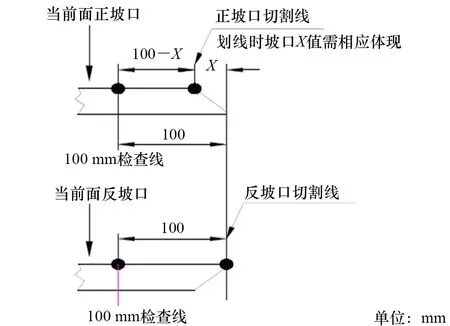

劃出結構面的基準線,以基準線為依據測量四周余量,保證分段合龍端與就近結構檔的理論值,避免結構錯位。在基準線以外,標出余量切割線,劃出檢查線,使其直線度誤差控制在2 mm以內,并做好實時檢測記錄。同時也需注意切割后的產品質量,及時檢查和處理切割后缺陷[8]。坡口余量切割示例如圖17所示。

圖17 坡口余量切割示例

1.6 薄板分段大組立

(1) 郵船型客滾船薄板胎架選用格子胎(禁止使用角鋼直接支撐的胎架),大組立上胎架前須平整胎架,水平誤差控制在±1.5 mm,若有梁拱變化須打出梁拱角度,誤差控制在±1.5 mm。

(2) 甲板片體的自由邊一側需加密排放胎架,以減少焊接收縮,保證邊的平整度。

(3) 分段裝配完成后,需進行焊前報驗,檢査結構安裝的直線度和垂直度,誤差≤2 mm。

(4) 在焊接時采用下行焊,先立焊后平焊。由中間向四周分散,間隙較大的需先填充再焊接,以免收縮量大,應力過于集中。所有修補采用CO2下行焊進行。

(5) 所有平角焊縫采用龍門焊機對稱焊、退縮焊進行焊接。

(6) 所有焊縫旁應標注焊縫焊角大小,焊工須配有簡易焊接測量尺以控制焊角大小[9]。

在以上環節完成后,還需根據產品的精度要求對薄板成品進行最終檢測,生成合格檢測報告后才能交驗,此外,分段執行不沖砂工藝,在分段完工打磨拉毛處理后,直接進行噴漆。

2 結 論

分析薄板存在的問題,結合郵船型客滾船產品要求和實際工況,提出郵船型客滾船薄板分段建造工藝流程及精度控制方案,詳細介紹分段建造工藝中的技術參數和注意事項,優化焊接流程,加強各環節制造檢查,嚴格控制產品精度,保證了建造周期和產品質量,為郵船型客滾船順利建造打下堅實的基礎。