螺旋槳液壓螺母擰緊力計算與止動技術

陳燕飛, 顧黎軍, 曹 偉, 張忠笑

(1. 上海江南長興造船有限責任公司, 上海 201913;2. 滬東中華造船(集團)有限公司,上海 200129)

0 引 言

船舶借助各種推進器航行。現代船舶推進器有多種形式,其中螺旋槳最為常見[1]。船舶推進器是船舶動力系統中最重要的部分之一,其工作狀態直接關系到船舶的正常航行和安全。船舶所有人、船檢、船廠和科研院所等越來越重視船舶推進器的設計和安裝,特別是螺旋槳液壓螺母安裝過程中的工藝、方法等。為了有效解決上述問題,提出可行性較強的新的計算方法和優化方案,通過實踐檢驗,體現了“精細設計、精益建造”的理念,可解決船舶設計、建造過程中遇到的螺旋槳液壓螺母的常見問題,降低船舶建造成本,加快船舶推進系統和整體的建造進度。

本文介紹一種新的計算螺旋槳液壓螺母緊固力(力矩)的方法與一些新的螺旋槳液壓螺母止動方案,其都有較強的實用價值:可增強船舶承接者和承建者的技術創新實力,使其擁有更多具有自主知識產權的創新成果,應對或者滿足船舶所有人、船檢、市場等更高的要求;使船舶建造由“苦干”向“巧干”轉變,加快了船舶設計、建造由“制”造向“智”造轉型,向“高端” 升級。

1 螺旋槳液壓螺母擰緊方法及可行性分析

在船舶設計和建造過程中,對于螺旋槳軸與螺旋槳液壓螺母,經常會采用無鍵聯接[2]和緊固的方式。現場施工人員、現場配合建造的設計人員等主要依靠以往的施工經驗解決螺旋槳液壓螺母的緊固力(力矩)問題。近年來隨著高新船舶產品的增加,市場對產品建造質量的要求越來越高,涉及螺旋槳液壓螺母緊固力(力矩)和止動的計算、設計問題也越來越多,可能發生的極端情況是:某些船舶所有人、船檢往往會對螺旋槳液壓螺母緊固力(力矩)的設計、計算過程提出質疑,這些問題往往對現場施工和技術人員、設計人員等提出了較高的要求,這也是目前亟需解決的螺旋槳液壓螺母緊固力(力矩)的最重要問題之一。

在螺栓聯接中,螺栓在安裝時都必須擰緊,即在聯接承受工作載荷之前,預先受到力的作用,這個預加的作用力稱為預緊力。預緊的目的在于增強聯接的可靠性和緊密性,以防止受載后聯接件間出現縫隙或發生相對滑移。預緊力的施加通過一定的擰緊力矩實現,合適的擰緊力矩對螺栓聯接件和被聯接件的壽命都是有益的。過大的擰緊力矩往往易導致聯接失效甚至對聯接件和被聯接件產生永久性的破壞;過小的擰緊力矩無法保證聯接件和被聯接件正常、有效的聯接。

目前比較常用的方法有以下幾種:

測量螺栓伸長法。螺栓伸長須在其彈性范圍內、預緊力與螺栓伸長成正比的條件下使用,是精確的測試方法之一。一般認為此種方法有±(3~5)%的誤差,其精度主要取決于測量伸長量的方法,使用時費時、麻煩、成本較高,故僅在特殊場合使用。另外,該方法的測試精度與螺栓的幾何尺寸的變化、尺寸誤差的大小、彈性模量受溫度變化影響的大小、螺栓的總塑性變形及緊固件內應力水平的變化等因素相關[3]。通常在重要的大規模、不能采用力矩法的場合也使用較多。在船舶建造過程中,如果采用測量螺栓伸長法,必須考慮螺旋槳與螺旋槳軸的接觸面之間已經緊密結合[4],且是過盈聯接,不需要完全依靠螺旋槳液壓螺母的預緊力來傳遞主機的推力和扭矩,必須對測量螺栓伸長法進行預緊力偏小的修正和優化。

感覺法。此法是相對簡單、經濟但不可靠的方法,憑操作者個人經驗,判斷被擰緊的程度。一般認為該方法有±40%的誤差,被廣泛應用于普通非關鍵性聯接件中。此法有時也會被用于船舶建造過程中,比如有些船舶的工藝要求“再次旋上和固定螺旋槳液壓螺母,用撞枕等撞擊螺旋槳液壓螺母扳手直至船舶所有人、船檢滿意,并裝妥鎖緊裝置”。有時螺旋槳液壓螺母已被擰緊,船舶所有人或者船檢甚至要求現場施工人員繼續擰緊,這樣往往會導致費時費力的額外工作量,且易引發質量、安全事故,雖然發生重大人身傷害事故的可能較少,但卻容易發生螺旋槳軸和螺旋槳液壓螺母的螺紋被拉壞的情況。

應變計法。將電阻應變片粘貼在被測螺栓的無螺紋桿部,當擰緊時,螺栓受預緊力變形,導致電阻應變片的電阻變化,則可推算預緊力。一般認為該方法僅有±1%的誤差,十分準確,但費用昂貴,是感覺法費用的20倍。如果采用此法,必須考慮螺旋槳與螺旋槳軸的接觸面之間已經緊密結合,須是過盈聯接,不需要完全依靠螺旋槳液壓螺母的預緊力來傳遞主機的推力和扭矩,必須對應變計法進行預緊力偏小的修正和優化。

螺栓預脹法。多用電阻加熱裝置使螺栓或者螺柱達到規定的膨脹程度,擰上螺母,螺母冷卻后獲得規定的預緊力,在汽輪機等產品上使用,一般螺紋規格較大。在船舶螺旋槳液壓螺母安裝之前,一般已安裝了螺旋槳軸和尾管巴氏合金襯套,由于巴氏合金對溫度的敏感性,如果采用此法,最大的困難是避免加熱對尾管巴氏合金襯套的不良作用,比如巴氏合金軟化、黏連等,加熱過程必須能夠被嚴格地控制,特別是對被加熱螺旋槳軸膨脹程度的準確控制,這往往需要大量累積的實際數據和第一手現場資料的支持。

液壓拉伸法。此法與螺栓伸長法、螺栓預脹法在原理上最為相似,都是使螺旋槳軸在其正常的彈性范圍內“伸”或者“脹”,只是此法采用了較為方便、省力的液壓方式。目前,螺旋槳軸與螺旋槳液壓螺母廣泛采用無鍵液壓聯接的方式,這是一種通過軸向、徑向液壓的方式,使槳-軸的接觸面過盈聯接的方式[5],軸向液壓就屬于液壓拉伸法的具體應用。

2 螺旋槳液壓螺母緊固力(力矩)計算

2.1 計算螺旋槳液壓螺母緊固力的常用方法

目前,國內外普遍采用扭力扳手(測力扳手)或定扭力扳手,控制擰緊力矩來實現控制預緊力的目的。這種方法的應用較簡單、易實施,不需要復雜的儀器和設備,費用較低,但測量誤差較大且分散,一般認為這種方法有±25%的誤差,若表面涂(鍍)層、支承面或螺紋表面質量較好,力矩扳手校準得當,則測量誤差顯著減小。

對于螺紋聯接,目前普遍采用螺母擰緊力矩計算公式:

T=K×F×d

(1)

式中:T為螺母擰緊力矩,N·mm ;K為擰緊力矩因數;F為擰緊力, N;d為螺紋大徑,mm。

需注意的是美、德、日等國建議的擰緊力矩因數K=0.15~0.20,在加潤滑油的工況下K可達0.12。

對于一般聯接用鋼制螺栓,推薦用預緊力限值[6]:

Fo=nAs×σs

(2)

式中:n為計算參數,取0.5~0.6;Fo為推薦預緊力, N;As為螺栓公稱應力截面積,mm2;σs為螺栓材料的屈服點,MPa。

然而,式(1)和式(2)適用于一般機械設計中一般聯接用鋼制螺栓的情況,對于船舶螺旋槳軸和螺旋槳液壓螺母這樣特殊的螺紋聯接,以上2個公式顯然不能直接應用,必須經過優化、修正才可能求解出相對準確的結果。上海江南長興造船有限責任公司曾經應用上述式(2)對公司建造的9 400 TEU集裝箱船(I型)進行相關計算,實際結果(見表1)顯示:理論計算值約是廠家推薦值的104倍,兩者相差非常大。

表1 9 400 TEU集裝箱船(I型)理論計算預緊力與廠家推薦值

螺母轉角法則是先將螺栓副擰緊至“緊貼位置”,然后將螺母擰轉一定角度θ。“緊貼位置”指的是:螺母從原始位置擰緊至與被聯接件緊貼;或螺栓被擰緊而拉力達到屈服強度的30%~80%時。在大量生產的裝配作業中,其使用條件為:被聯接件的壓力增長率必須呈線性;各工件間的壓力增長率必須一致;在擰緊終止前,工具旋轉速度必須很小,以免超擰;在使用該種方法之前,應按實際應用條件進行必要的試驗,以確保安全規范。一般認為這種方法有±15%的誤差。螺母轉角法在美國和德國汽車工業及鋼結構件中被廣泛使用。在使用沖擊扳手的條件下,該方法控制的效果較為可靠,中國船舶行業標準推薦螺母轉角法[7]。根據船舶行業的通常做法,在無鍵螺旋槳液壓螺母安裝后,確認無鍵螺旋槳無滑動后,需要用扳手棒等旋緊并緊固液壓螺母,常用做法有:使用扳手棒、錘或專用工裝使液壓螺母向旋緊方向再旋緊10°~15°;或根據船舶所有人、船檢等實際要求,旋緊至一個大家都認可的角度;使用專用工裝(滑輪組、重塊等),利用專用工裝本身的重力,使液壓螺母旋緊至一個大家都認可的角度。但是,以上做法缺少理論、計算的依據,往往受船舶所有人、船檢等主觀意識的影響,船廠包括設計人員等往往缺少科學、有力的計算來說服船舶所有人、船檢,螺旋槳安裝過程比較被動,甚至發生影響船塢周期、建造大節點(出塢時間、交船時間等)的情況。

2.2 計算螺旋槳液壓螺母緊固力(力矩)新方法

本文結合上海江南長興造船有限責任公司已經建造完工的各種船型的實際情況,根據現場施工和對外報驗的真實數據,結合傳統螺母轉角法與公司及船舶標準等規范性文件,對傳統螺母轉角法進行修正和優化,提出一種新的求解螺旋槳液壓螺母安裝預緊力的方法。這種新方法比一般機械設計中的方法更能夠適用于船舶螺旋槳液壓螺母安裝的實際要求,從公司已經建造完工的船舶實際情況分析,其有效性、準確性和實用性得到了有效的驗證。

在軸系安裝完成后,接著進行螺旋槳的安裝工作,采用式(3)求解螺旋槳液壓螺母安裝的預緊力,通過實踐檢驗,這種新方法的準確性得到了有效的驗證,相關的計算方法正在申請國家發明專利。新方法主要是通過螺旋槳液壓螺母螺距、剛度和擰緊因數等參數,可以較準確地求解出螺旋槳液壓螺母安裝的預緊力:

F=a×p×Φ/[360×(1/CL+1/CF)×b]

(3)

式中:F為預緊力,N;a為擰緊因數,一般取a=0.12;p為液壓螺母螺距,mm;Φ為液壓螺母轉角,一般取10°~15°;CL為螺旋槳軸的剛度, N/mm;CF為螺旋槳的剛度, N/mm;b為修正因數,一般取b=2.6。

以9 400 TEU大型集裝箱船 (I型)實際應用為例,當取螺旋槳液壓螺母轉角Φ為10°、螺距p為24 mm,螺旋槳軸剛度CL(螺旋槳剛度CF)分別為106N/mm和9×106N/mm時求得的最小預緊力Fmin和最大預緊力Fmax分別為15 385 N和138 462 N。

現場實際采用的廠家推薦的最小預緊力為14 700 N,對比采用式(3)求出的最小預緊力Fmin,可以明顯說明:式(3)計算結果的準確性較高,求出的最小預緊力與廠家推薦值的誤差為4.7%。

3 螺旋槳與尾軸止動技術

在螺旋槳液壓螺母安裝完成后,可采用簡單、實用的止動技術防止螺旋槳與螺旋槳軸發生相對位移的不利情況,防止螺旋槳在船舶運營中發生滑動甚至脫落的情況。新型鎖緊(止動)裝置(見圖1)可以采用T型結構,在安裝位置處的螺旋槳軸上開圓孔槽,將鎖緊(止動)裝置插入圓孔槽中,通過螺栓固定鎖緊(止動)裝置與尾軸,從而達到液壓螺母止動的目的。為了提高新型鎖緊(止動)裝置的受力強度,可采用單邊圓弧形T型結構,圓弧的弧度與安裝位置處螺旋槳軸的圓弧度相同。

圖1 某新型鎖緊(止動)裝置

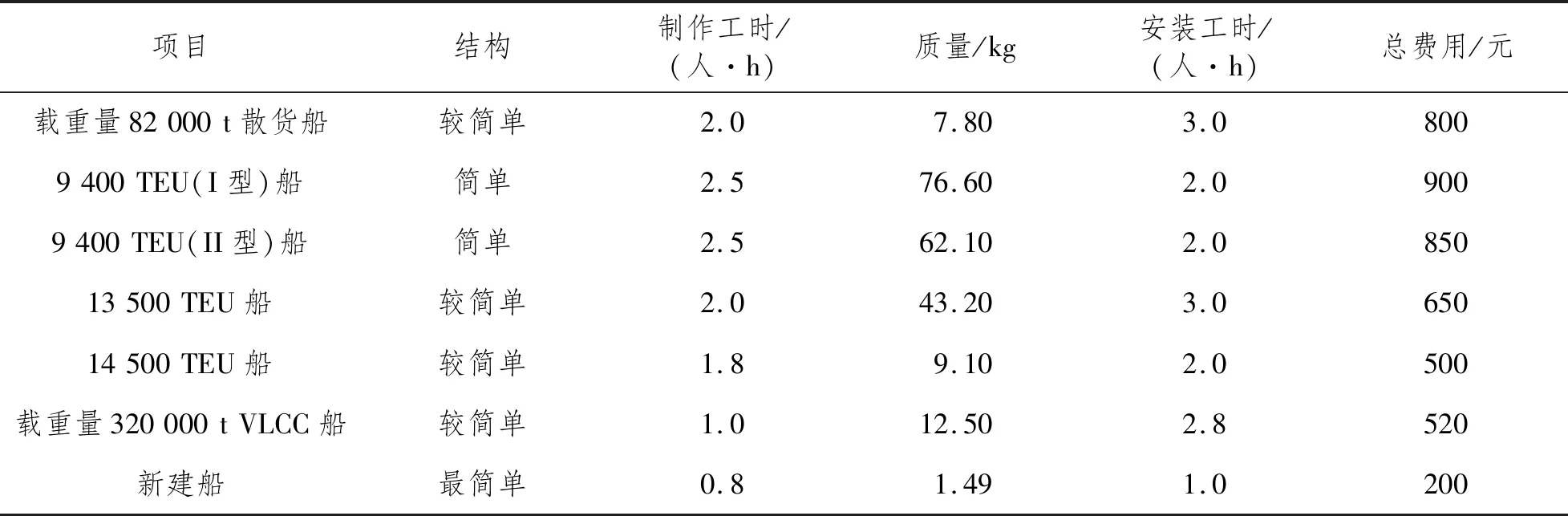

新型鎖緊(止動)裝置采用小巧輕便、穩定結構(圓弧形T型)的設計理念,與國內行業中通常采用的鎖緊止動(防松)裝置(見圖2)相比,新型鎖緊(止動)裝置具有結構簡單、質量較小(最小質量可以控制在幾千克范圍內)、安裝方便(一個人即可輕松搬運和安裝)、制作工作量(切割、焊接等)較小以及制作費用較低(所需材料僅為通常止動板的1/5或者更少)等顯著的競爭優勢,如表2所示。

表2 不同鎖緊(止動)裝置綜合對比

在螺旋槳液壓螺母安裝完成后,可以監測螺旋槳與螺旋槳軸相對位移的實時情況,可采用測力(測扭矩)應變片(見圖3)或其他傳感器監測螺旋槳與螺旋槳軸發生相對位移的情況,可以把上述測量裝置安裝在艉密封附近(尾軸管鑄鋼件端面附近),利用尾軸管前、后軸承上的油槽,將測量裝置測得的實時數據(螺旋槳與螺旋槳軸相對位移數據)經過信號電纜線路,輸送到機艙(集中控制室)監控系統中。在船舶實際運營中,先設定軸系正常運轉范圍內的扭矩值(力):如果發生螺旋槳液壓螺母松動的情況,上述測量裝置測得的扭矩值(力)將會迅速減小;如果螺旋槳液壓螺母松動的情況較為嚴重,上述測量裝置測得的扭矩值(力)有向最低設定值或更低值發展的趨勢。通過這樣的基本原理,值班輪機人員或其他船員就可以判斷是否發生了螺旋槳液壓螺母松動的情況,可以監控螺旋槳與螺旋槳軸是否發生了相對位移,隨即采用相應的措施恢復并保持船舶推進螺旋槳、軸系的正常運轉狀態,確保船舶的正常運營和安全航行。

圖3 測力(測扭矩)應變片

4 結 語

螺旋槳液壓螺母緊固和止動所遇到的問題背景各不相同,解決的方法也不完全相同。本文提出了目前螺旋槳液壓螺母緊固力計算和止動技術遇到的實際問題及解決方案,并且提出了一種新的計算螺旋槳液壓螺母緊固力(力矩)的方法以及一些新的螺旋槳液壓螺母止動方案。新的緊固力(力矩)計算方法和新的止動方案具有通用性,結合起來應用可以解決船舶設計、建造過程中遇到的螺旋槳液壓螺母的常見問題,這可為相關研發設計、工程技術人員提供有益的參考和信息,特別是對現場實際施工具有較強的指導意義。