基于MSC.Marc的船體薄板脈沖激光切割有限元模擬

黃震宇, 邱宇舟

(中船第九設計研究院工程有限公司, 上海200063)

0 引 言

在船舶建造過程中,切割是一道極為重要的工序,切割質量的高低將直接影響后續整體焊接工程[1]。傳統的鋼板切割方式主要有火焰切割、水切割、線切割、等離子切割等,而在現代加工制造技術中,激光切割是應用最為廣泛的激光加工技術。激光切割具有切割快速、縫隙窄、熱影響區小、切割整齊、耗材少、噪聲低等優勢[2]。根據其具體切割方式又分為熔化切割、氧化熔化切割和氣化切割等3種形式[3]。

針對AH36薄板脈沖激光熔化切割工藝,采用非線性有限元軟件MSC.Marc建立AH36薄板脈沖激光切割有限元模型,并利用Fortran對MSC.Marc進行二次開發,編寫脈沖激光熱源函數程序。模型可模擬不同參數下AH36薄板的切割過程。選擇激光離焦量、功率、切割速度、頻率與脈沖寬度等參數進行計算,根據計算結果分析比較這些參數對激光切割溫度歷程和切割邊緣殘余變形量的影響。

1 有限元建模

1.1 有限元模型

采用MSC.Marc建立AH36薄板脈沖激光切割有限元模型,如圖1所示。由于結構具有對稱性,因此可以取一半結構建模以減少計算量。有限元模型的幾何尺寸為100 mm×100 mm×5 mm。為進一步減少計算量、提高計算效率,在進行網格劃分時采用疏密網格過渡,即在靠近切割區域處采用尺寸較小的密集網格,遠離切割處采用尺寸較大的稀疏網格,在疏密網格交界處進行網格過渡。板厚為5 mm,沿板厚方向均分為5層有限元單元,切割區域的網格尺寸為2.0 mm×2.5 mm×1.0 mm,遠離切割處的網格尺寸為4.0 mm×5.0 mm×1.0 mm。

有限元模型一共有4 200個單元、5 406個節點。選擇六面體單元作為AH36薄板激光切割有限元模型的單元類型。計算時假設材料為各向同性材料。

圖1 有限元模型

1.2 熱源模型

為了模擬激光切割時試件表面和厚度方向的熱量傳導,選擇面熱源和體熱源的組合模型。其中,面熱源用來模擬切割熱源在鋼板表面的熱量傳遞,體熱源用來模擬切割熱源在切割厚度方向的熱量傳遞。

在AH36薄板脈沖激光切割熱源模型中,將脈沖熱源等效為連續功率激光焊接熱源與脈沖函數相乘的形式,并采用編程語言Fortran進行二次開發。脈沖函數可根據實際情況進行編寫,連續激光熱源模型則采用高斯面熱源與高斯旋轉體熱源的組合形式,如圖2所示。

圖2 激光切割熱源模型

面熱源熱流分布公式[4]為

(1)

式中:qS(x,y)為某點(x,y)的面熱源功率密度,x、y為坐標系內的x、y坐標值;α為熱流集中因數;QS為面熱源功率;rS為面熱源有效作用半徑。

體熱源熱流分布公式[4]為

(2)

式中:qV(x,y,z)為某點(x,y,z)的體熱源功率密度,x、y、z為坐標系內的x、y、z坐標值;β為衰減系數;QV為體熱源功率;rV為體熱源有效作用半徑;H為體熱源有效作用深度。

激光熱源總功率為

Qη=QS+QV

(3)

式中:Q為熱源總功率;η為熱源有效吸收因數。

熱源模型相關參數的設置為α=0.3,η=0.9,rS=1.3 mm,β=0.15,rV=0.5 mm,H=3.5 mm,Q的數值則根據實際切割功率情況進行選擇。

1.3 材料參數及切割參數

AH36鋼常溫下主要物理性能如表1所示。

表1 AH36鋼常溫物理性能

選擇有限元模擬的切割參數如表2所示。

表2 激光切割工藝參數

2 邊界條件及求解設置

2.1 熱邊界條件

在AH36薄板激光切割過程中,除了之前提到的切割熱源邊界條件外,還需考慮的熱邊界條件主要有兩個:初始溫度條件、散熱邊界條件。

(1)初始溫度條件:有限元模型初始溫度設置為室溫20 ℃。

(2)散熱邊界條件:由于切割構件的邊界與周圍環境存在溫差,因而會發生換熱。為了計算方便,選取總換熱系數,將對流和輻射邊界條件進行簡化處理。設置AH36鋼與空氣之間的總換熱系數為40 W/(m2·K),選擇的散熱面為所有外表面,如圖3所示。

圖3 散熱邊界條件

2.2 位移邊界條件

將AH36薄板激光切割有限元模型邊界條件設置為自由放置約束條件,其x、y、z等3個方向的約束如圖4所示。在x方向上,選擇對稱面上的所有節點,表示對稱面上的節點不能沿x方向移動;在y方向上,選擇如圖所示的節點Y(有限元模型中節點編號為21);在z方向上,選擇如圖所示的2個節點Z1(有限元模型中節點編號為451)和Z2(有限元模型中節點編號為491)。

圖4 x,y,z方向約束

2.3 切割加載求解設置

AH36薄板激光切割過程可分解為切割工況和冷卻工況兩個工況進行處理。在切割工況中,將切割熱源開始的位置設為切割時間的零點,即切割時刻為0時,切割熱源位于切割路徑的起始端。由于計算求解時,激光脈沖波形的脈沖寬度精確到毫秒量級,因此也須對切割工況采用較小的時間載荷步進行加載,每個載荷步作用時間設置為2.5 ms。切割過程結束后需要進行焊后冷卻,將冷卻過程定義為空氣冷卻,冷卻時間設置為5 000 s,將步長設置為自動時間步長。

3 計算結果分析

建立AH36薄板脈沖激光切割的有限元模型后,經計算可得到整個切割及冷卻過程的溫度場。參考節點位置如圖5所示,其中節點A和D在AH36薄板y方向中點左右兩端,節點C位于A正下方的板底端,B為A與C之間靠近中點處的位置。

在圖5中沿工件厚度方向的節點A、B和C在9~13 s內的溫度歷程如圖6所示。3個節點溫度曲線的總體變化趨勢為先升高后下降,中間經歷多次波動,形狀為鋸齒形,這是由脈沖的周期性作用引起的。在脈沖作用階段,由于激光的能量輸入,節點溫度迅速升高;在脈沖間歇階段,由于缺少激光能量輸入,節點溫度又迅速下降。由此可見,節點的溫度變化符合實際激光切割時工件快速加熱與快速冷卻的特點。

圖5 參考節點

圖6 3個節點溫度歷程

節點A達到峰值溫度4 101.92 ℃的時刻為10.202 5 s,此時鋼板切割的溫度云圖如圖7所示。節點A、B和C各溫度曲線總體呈先升高后下降的趨勢,隨著厚度的增加,節點溫度逐漸降低,最高溫度由A點的4 101.92 ℃下降至B點的2 416.70 ℃,再降低至C點的1 166.96 ℃。此外,隨著厚度增加,溫度波動幅度迅速減小,這是由于激光能量被節點A吸收后,通過熱傳導作用向節點B、C傳遞時損失了一部分,使B、C的溫度變化受脈沖的影響相對較小。

圖7 溫度場云圖

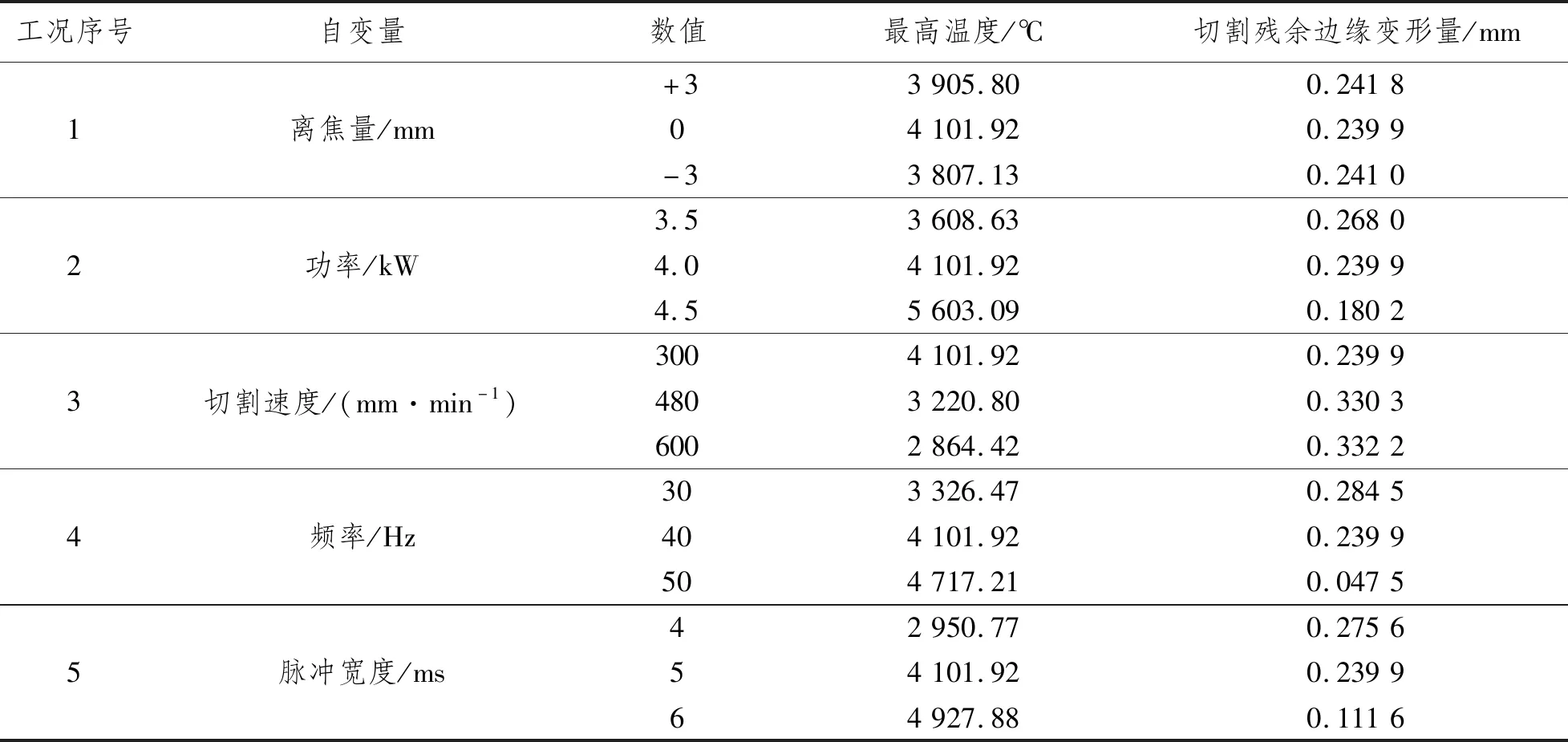

各切割工藝參數如表2所示,各工況下參考點A最高切割溫度和z向切割殘余邊緣變形量如表3所示。以節點A為參考節點,分析比較激光離焦量、功率、切割速度、頻率與脈沖寬度對激光切割溫度歷程的影響;以節點A→D為參考路徑,分析比較上述參數對z向切割殘余邊緣變形量的影響。如圖8~圖17所示。

表3 計算結果

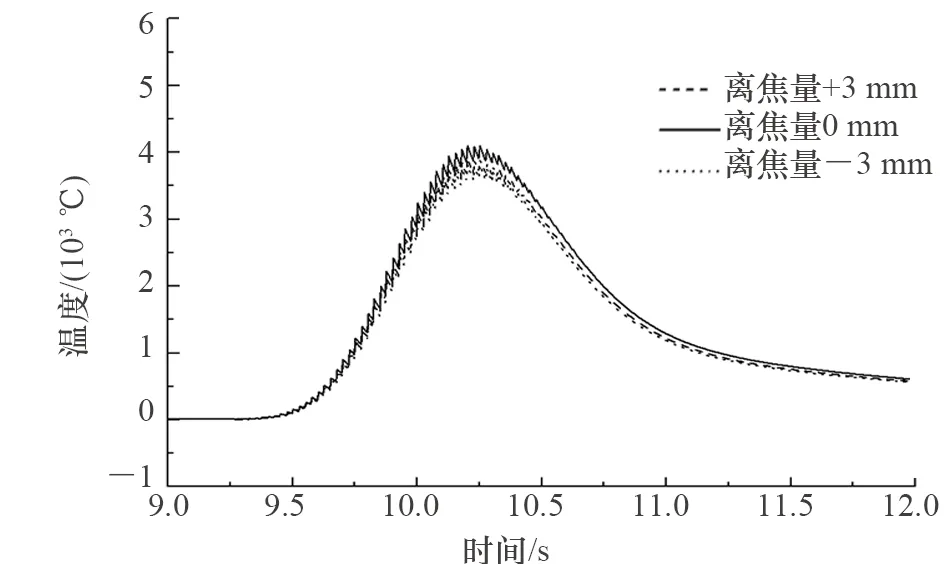

3.1 離焦量

由圖8和圖9可以發現,離焦量對切割溫度歷程和切割殘余邊緣變形量影響相對較小,不同離焦量下溫度歷程和切割殘余邊緣變形量差別不大。

圖8 離焦量對切割溫度歷程影響

圖9 離焦量對切割殘余邊緣變形量影響

3.2 功率

由圖10和圖11可以發現,功率對切割溫度歷程和切割殘余邊緣變形量影響較大。在一定范圍內,功率越高,溫度越高,變形量越小。

圖10 功率對切割溫度歷程影響

圖11 功率對切割殘余邊緣變形量影響

3.3 切割速度

由圖12和圖13可以發現,切割速度對切割溫度歷程和切割殘余邊緣變形量影響較大。在一定范圍內,切割速度越大,溫度越低,切割殘余邊緣變形量越大。

圖12 切割速度對切割溫度歷程影響

圖13 切割速度對切割殘余邊緣變形量影響

3.4 頻率

由圖14和圖15可以發現,頻率對切割溫度歷程和切割殘余邊緣變形量影響較大。在一定范圍內,頻率越高,溫度越高,切割殘余邊緣變形量越小。

圖14 頻率對切割溫度歷程影響

圖15 頻率對切割殘余邊緣變形量影響

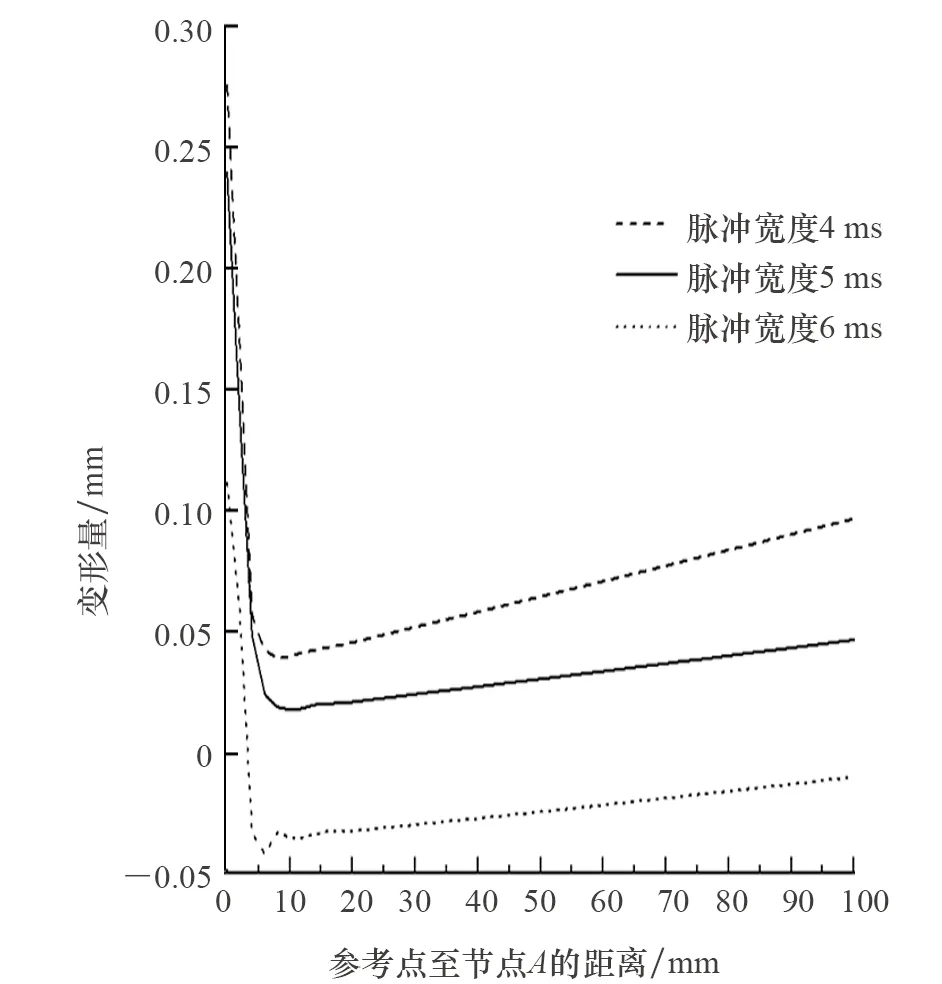

3.5 脈沖寬度

由圖16和圖17可以發現,脈沖寬度對切割溫度歷程和切割殘余邊緣變形量影響較大。在一定范圍內,脈沖寬度越大,溫度越高,切割殘余邊緣變形量越小。

圖16 脈沖寬度對切割溫度歷程影響

圖17 脈沖寬度對切割殘余邊緣變形量影響

4 結 論

采用非線性有限元分析軟件MSC.Marc建立脈沖激光切割有限元模型,對不同參數下AH36薄板脈沖激光切割進行三維實時動態數值模擬。

根據計算結果,離焦量對切割溫度歷程和切割殘余邊緣變形量影響相對較小,功率、切割速度、頻率、脈沖寬度對切割溫度歷程和切割殘余邊緣變形量影響相對較大。在一定范圍內,隨著功率、頻率、脈沖寬度增大和切割速度降低,切割過程中溫度升高,切割殘余邊緣變形量減小。

在本文模擬的脈沖激光切割參數中,當離焦量為0 mm、切割速度為300 mm/min、功率為4 kW、頻率為50 Hz、脈沖寬度為5 ms時,z向切割殘余邊緣變形量最小為0.047 5 mm。