基于反射法的推力室激光掃描測量技術研究

王新永 郭力振 陳旭輝 徐 亮 韓 軍 宋 楠 陳道勇

(1.航天材料及工藝研究所,北京100076;2.北京航天計量測試技術研究所,北京100076)

1 引言

推力室身部是決定航天器發動機性能與助推矢量精度的重要部件,一般采用旋壓工藝加工而成。此類薄壁結構件加工形位精度控制難度大,其中身部同軸度與垂直度是影響發動機工作的關鍵技術指標之一[1],該指標的測量問題一直未能得到很好的解決,一般的測量方法有非接觸式與接觸式兩種。

影像式測量屬于非接觸式測量,一般采用工具顯微鏡,測量范圍小且僅為二維平面測量[2],無法適應推力室身部零件尺寸較大、回轉型結構的特點。三坐標測量機屬于接觸式測量設備,由于接觸式測頭而存在接觸力[3],易對推力室身部此類薄壁結構造成表面形變,影響測量結果,同時由于零件回轉腔體結構限制,通常以測量零件外表面代替內壁測量,因旋壓工藝的壁厚不均勻性,以外表面代替內壁測量并不能如實反映內壁面形,同時推力室身部表面涂層易因接觸式測量造成表面涂層劃傷,對產品造成損壞。

為避免引入接觸應力的測量方式,解決大尺寸結構件的測量遮擋問題,需要探索新的測量工藝原理。

本文提出基于反射法的激光掃描測量方法,即解決了接觸式測量受力較大問題,又可解決內腔及遮擋類結構掃描測量中因“移站”帶來的坐標轉化誤差問題。

2 測量原理

激光掃描測量為非接觸測量方式,對被測物體表面沒有破壞和影響[4]。為解決推力室身部尺寸較大、薄壁結構且存在內腔測量要求的測量難點,探索應用反射法激光掃描測量。

2.1 激光掃描測量

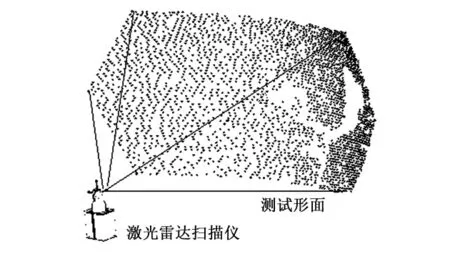

激光掃描測量方式通過接收照射在工件表面并反射回的調制激光信號實現測量,該方法不接觸工件,可以設置掃描區域和測量點間距,測量的數據量大,形成由大量測量點組成的點的集合,即點云[5]。點云反映了物體被測形面的輪廓,可以用作形面的擬合或逆向。某形面的點云測量示意如圖1所示。

圖1 激光掃描點云示意圖Fig.1 A schematic diagram of a laser scan point cloud

2.2 反射法

反射法是在被測工件的另一側放置一個反射鏡,儀器通過反射鏡可以觀測到工件被遮擋部分在反射鏡中的虛像。測量激光通過平面反射鏡對光路的反射,來對被遮擋部分進行測量。

反射法測量原理如圖2所示。反射法測量首先要確定反射鏡的位置,利用一個測量球靶標放置于鏡前,使其在平面鏡內的成像也可被激光雷達掃描儀觀測到,利用激光雷達掃描儀測量球靶標可得到測量球坐標P1={x1,y1,z1},然后再通過反射鏡測量球靶標的虛像,可以得到該虛像的坐標P2={x2,y2,z2},求出兩坐標中點坐標P0即為反射鏡平面所在位置,兩點坐標連線方向即表示反射鏡的法向方向。這樣就得到兩個特征參量,在對工件測量測得被測工件虛像坐標A2后,虛像坐標點到對應工件坐標點連線方向平行于法向,而且兩點連線的中點與P1P2中點連線方向垂直于法向,根據兩個已知的特征參量和測得的虛像點坐標可求解出被測工件實際坐標值。

圖2 反射法原理示意簡圖Fig.2 Illustrative diagram of reflectance principle

3 測量工藝步驟

3.1 基準面獲取

采用基準面模擬法,用精度等級高的花崗巖平臺臺面來模擬燃燒室段端面。將推力室身部的燃燒室端面與平臺貼合,激光雷達掃描儀測量花崗巖平臺臺面,進而模擬燃燒室段端面。

3.2 形面直接掃描

激光三維形貌測量儀通過激光絕對測距,配合俯仰角方位角測量,得到空間測點坐標,采用非接觸、掃描測量的方式。在儀器的測量坐標系下,由激光三維形貌測量儀對儀器視野內形面進行掃描測量。

3.3 反射法測量

由于推力室身部為回轉體,測試設備固定于一個測量工位無法測量整個工件的表面。對于此類工件的測試,常規方法一般采用“移站”測量方式。

利用儀器先測量工件可見的部分,然后移動儀器到工件的另一側測量剩下的部分。當儀器移動后,其測量坐標系發生變化,那么“移站”前后測得數據不在相同坐標系下,必須進行坐標系轉接,將兩個位置的坐標系通過轉換到相同坐標系下,實現對被遮擋目標在同一坐標系下的測量,然而坐標系的轉接需要建立公共基準,此種方法優點是直接利用現有條件解決測量問題,缺點是效率較低,測量精度由于坐標系多次轉換而降低[6]。

相比“移站”方法,采用反射法測量的所有測量工作是在同一坐標系下進行的,反射鏡位置標定時間短于坐標系轉接時間,效率高。一般被測目標較大時,平面反射鏡也應隨之增大,即可使鏡像測量范圍增大。

其測量工藝如圖3所示。由于噴管延伸段為回轉體,必然有一部分儀器無法直接觀測到,采用反射鏡輔助測量。通過參照物的測量設置,儀器可以確定反射鏡的位置。

掃描激光經過反射鏡反射可以掃描到推力室身部被遮擋的部分,相當于儀器通過掃描被遮擋形面的鏡像進行直接測量。因此,用反射法就可以實現儀器單一工位的測量,有效提高測量效率和測量精度。

3.4 數據分析

按照推力室身部的形狀理論方程對推力室身部的測量點云坐標進行數據擬合。

將擬和的數據進行分析計算,得出推力室身部軸線相對身部燃燒室段基準的同軸度和對端面的垂直度[7,8]。

圖3 反射法測量工藝圖Fig.3 Process diagram of reflectance measurement

3.5 測量結果

掃描點云數據及處理如圖4所示。

圖4 測量比對分析Fig.4 Measurement comparison analysis

將反射法激光掃描測量數據分析結果與三坐標測量結果進行對比,對比結果如表1所示。

表1 測量結果對比表Tab.1 Comparison of measurement results mm

反射法激光掃描測量方式的同軸度測量一致性優于三坐標測量機。初步分析,原因為非接觸式測量方式與三坐標測量相比,無探頭物理接觸,對弱剛度部件不產生局部接觸力,從而無零件變形引入的偏差。

由于數據處理方法為多截面選取,兩種測量方式的垂直度測量結果相近。通過此項對比,也可說明反射法激光掃描測量方式的整體測量精度與三坐標測量機測量相當,本零件所采用的測量方法完全適用。

4 結束語

本文采用反射激光掃描法探索研究了推力室身部零件的形位尺寸測量方案。通過非接觸式測量避免了弱剛度零件在測量中因外力導致變形而產生偏差。利用反射測量方法,實現了形面零件的形位尺寸的直接、快速測量,避免了傳統“移站”法引入坐標系轉換而降低精度的問題。

反射測量方法為零件尺寸光學掃描檢測存在的遮擋問題提供了解決方法,后續可通過布局反射鏡、設置鏡面尺寸等設置,解決大量零件內腔的測量需求。該測量方法可推廣應用于其他大尺寸、弱剛度、存在遮擋特征的類似產品的幾何尺寸測量中。