基于遠場渦流技術的油氣集輸管道缺陷檢測研究

石明江 文 浩

(西南石油大學機電工程學院,成都610500)

1 引言

油氣在集輸過程中常常含有大量可對管道產生腐蝕的成分,日積月累,集輸管道內外壁就會被大量腐蝕出現缺陷,嚴重影響著整個油田的正常作業運行。定期對油田集輸管道開展腐蝕缺陷檢測能夠有效避免因為管道破損出現的油田安全事故。

遠場渦流技術具有較小的提離效應、對管道內外壁缺陷檢測靈敏度具有一致性、檢測結果與探頭移動位置關系較小等特點,被廣泛應用于熱交換器管等小管徑的缺陷檢測,對于油氣集輸管道而言,由于管徑與壁厚較大,導致靈敏度較低應用受到限制[1]。本文在常規遠場渦流探頭結構基礎上將檢測線圈設計成多個小檢測線圈,并采用差動結構以減小干擾,通過仿真分析和實驗研究驗證了方案的可行性。

遠場渦流檢測技術采用內置探頭檢測管道的管壁缺損信息,是一種能穿透金屬管壁的低頻渦流檢測技術[2]。檢測原理如圖1所示,主要包括處于管道同軸位置的激勵線圈、遠場區的檢測線圈。

圖1 遠場渦流探頭結構示意圖ig.1 Remote-field eddy current probe structure diagram

給激勵線圈通入低頻的正弦交流電后,在管內就會形成近場區、過渡區、遠場區三個遠場渦流現象的典型區域,同時在管內出現能量直接流動路徑,管壁外附近出現能量間接流動路徑[3]。在1.8倍管內徑以內的近場區,激勵線圈產生的交變磁場最強,但隨著與激勵線圈軸向距離的增大,由于激勵線圈附近管壁中感生渦流的屏蔽作用,磁場強度會急劇衰減至極小值,該區域的磁場分布情況不能對缺陷檢測信號產生貢獻[4,5];對缺陷識別有意義的是在 3倍管內徑左右遠場區,激勵線圈與其附近管壁構成變壓器結構,在管壁內會產生周向渦流,其中一部分渦流迅速擴散到管外表面,這些周向渦流進而產生出交變磁場擴散到管壁外附近空氣中并沿著管體傳導至遠場區,在遠場區間接能量遠大于直接能量,所以管外的磁場再次穿越管壁進入遠場區,穿越兩次管壁的遠場區磁場包含了管壁缺陷信息,能夠被檢測線圈識別并發現缺陷[6]。

2 管道遠場渦流仿真分析

2.1 遠場渦流仿真模型建立

由于油氣集輸管道和全周向缺陷在仿真模型中為軸對稱結構,所以在建立仿真模型時,可以建立二維軸對稱模型進行分析,建立仿真模型如圖2所示。

模型中橫向為r軸,縱向為z軸。根據實際油氣集輸管道的結構,在仿真模型中設置激勵線圈外徑為94mm,內徑64mm,長15mm,相對磁導率為1,電導率為3.33×107S/m,線圈匝數350;鐵磁性管壁厚度為 5mm,內徑 98mm,外徑 108mm,長度1600mm,相對磁導率129.5,電導率5.9×106S/m;外層空氣域與內層空氣域之間的分界線設在r=150mm處,并施加網格控制邊虛擬操作。

圖2 遠場渦流仿真模型Fig.2 Remote-field eddy current simulation model

2.2 無缺陷遠場渦流現象仿真

給激勵線圈施加電流密度6.2×106A/m2,頻率為70Hz的激勵條件,磁力線分布如圖3所示。

圖3 磁力線分布圖 Fig.3 Magnetic field distribution figure

圖4 磁位谷局部放大圖Fig.4 Magnification valley partial enlargement

從圖3可見,在管內磁力線主要分布在一倍管徑左右的區域內,該區域磁場最強。在管壁內,在距離激勵線圈較遠處,少量磁力線基本平行于管壁進入到遠場區。對圖3中的磁位谷局部放大后得到圖4,可見磁位谷的存在,磁力線出現了迂回。在遠場區的磁場主要以軸向為主,設定Bz為磁感應強度軸向分量。在距離激勵線圈3倍管徑處遠場區磁感應強度軸向分量Bz的幅值與相位沿管徑方向的變化曲線,如圖5、圖6所示。

圖5 Bz幅度隨管徑方向變化曲線Fig.5 Bz amplitude changes with pipe diameter direction

圖6 Bz相位隨管徑方向變化曲線Fig.6 Bz phase with pipe diameter change curve

從圖5、圖6可見,在管內(0~49mm)磁感應強度軸向分量Bz的幅度與相位基本不變。所以,檢測線圈內部某點的Bz完全可以代表整個線圈截面積S上Bz的平均值。

以外徑108mm鐵磁性鋼管作為仿真和實驗的研究對象。采用多個小線圈陣列形式檢測缺陷信號,當檢測線圈與管道軸向平行放置時,線圈感應電壓U與線圈內部某點處的磁感應強度軸向分量Bz有如下關系式

當檢測線圈截面積S和匝數ω確定時,其輸出檢測電壓信號U與Bz具有相同的變化趨勢,所以可以用檢測線圈內部某點Bz的幅度和相位變化來表征檢測線圈感應電壓U的幅度和相位變化。由于在檢測線圈內部各點處Bz的幅值和相位基本一致,取檢測線圈軸心處Bz幅度和相位變化情況來代

替分析線圈感應電壓U。

2.3 遠場渦流缺陷信號仿真

管壁仿真模型外壁距離激勵線圈3倍管徑的地方設置同一寬度不同深度的4個缺陷,寬度均為5mm,深度分別為1mm,2mm,3mm和4mm。通過仿真得出不同深度缺陷下磁感應強度軸向分量Bz幅值相位與到激勵線圈距離的變化曲線,如圖7、圖8所示。可見當缺陷存在時,缺陷附近Bz的幅值和相位都發生了變化。

圖7 不同深度缺陷Bz幅值變化對比圖Fig.7 Comparison of Bz amplitude variation of different depth defects curve

圖8 不同深度缺陷Bz相位變化對比圖Fig.8 Comparison of Bz phase variation of different depth defects curve

為了能定量分析缺陷深度變化,提取出缺陷中心處磁感應強度Bz相位突起的最大值,并與無缺陷下該處的相位相減可得到對應深度缺陷下相位的改變量,結果如表1所示。

表1 不同深度缺陷下Bz相位的改變量Tab.1 Amount of change in Bz phase under different depth defects

3 管道遠場渦流檢測實驗分析

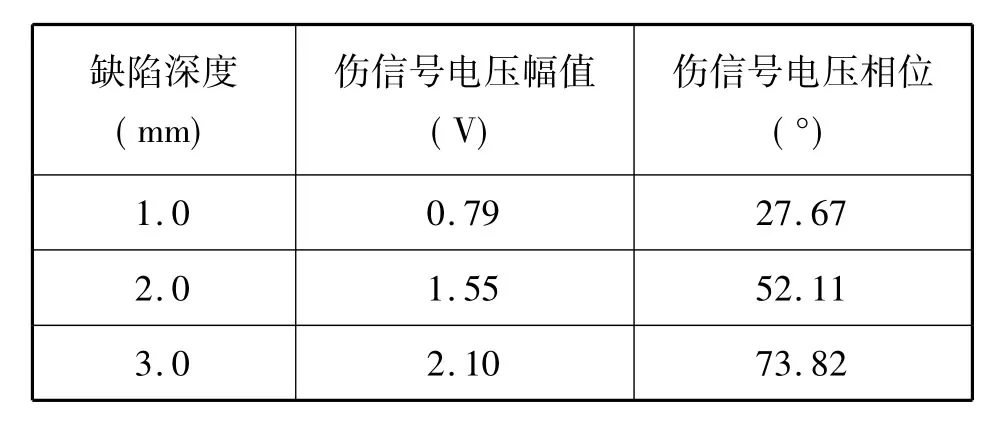

實驗中采用與仿真模型尺寸一致(外徑108mm,管壁厚5mm)的鐵磁性鋼管。在管外壁加工了同一寬度不同深度的3個全周向凹槽缺陷,寬度為5mm,深度分別為1mm、2mm和3mm。遠場渦流探頭檢測線圈部分采用陣列小線圈差動形式,檢測結果如表2所示。

表2 不同深度缺陷傷信號幅值/相位Tab.2 Different depth defect signal amplitude/phase

表2表明,隨著缺陷深度的增大,傷信號電壓幅值增大,傷信號電壓相位也逐漸增大,缺陷深度與檢測線圈感應輸出電壓相位成正比關系。

4 結束語

通過對遠場渦流仿真模型計算,得到了給定激勵條件下磁場的分布情況以及遠場區磁感應強度軸向分量Bz幅值和相位在管內徑方向上各處基本不變的結論;通過仿真分析和實驗驗證,當缺陷深度不同時,其傷信號相位也不同,并且兩者呈現近視的正比關系,為此可以定量獲得缺陷的深度,方便對油氣集輸管道腐蝕進行評價。