復(fù)合材料層合板開口補(bǔ)強(qiáng)技術(shù)試驗(yàn)和仿真研究

周華志,王志瑾

(1.中國(guó)航天空氣動(dòng)力技術(shù)研究院 彩虹無人機(jī)科技有限公司,北京 100074)(2.南京航空航天大學(xué) 航空學(xué)院,南京 210016)

0 引 言

復(fù)合材料層合板在航空航天結(jié)構(gòu)中得到了廣泛應(yīng)用,但在實(shí)際使用過程中,復(fù)合材料層合板常常不可避免地需要開口[1]。開口會(huì)導(dǎo)致應(yīng)力集中,導(dǎo)致復(fù)合材料層合板承載能力下降。若承載能力不足以滿足結(jié)構(gòu)的要求,則需要對(duì)復(fù)合材料層合板進(jìn)行開口補(bǔ)強(qiáng)。

國(guó)內(nèi)外學(xué)者對(duì)復(fù)合材料層合板結(jié)構(gòu)的開口補(bǔ)強(qiáng)技術(shù)進(jìn)行了理論和試驗(yàn)研究[2-7],對(duì)各種補(bǔ)強(qiáng)材料的對(duì)稱補(bǔ)強(qiáng)效果進(jìn)行了比較。但實(shí)際使用時(shí),可能會(huì)因?yàn)槟承┰驘o法采用對(duì)稱補(bǔ)強(qiáng)。而非對(duì)稱補(bǔ)強(qiáng)會(huì)產(chǎn)生彎矩,故對(duì)補(bǔ)強(qiáng)技術(shù)的要求更高。商霖[8]針對(duì)復(fù)合材料層合板開口的非對(duì)稱補(bǔ)強(qiáng)進(jìn)行了有限元模擬,認(rèn)為補(bǔ)強(qiáng)區(qū)域在很大程度上降低了孔邊的應(yīng)力集中。寇長(zhǎng)河等[9]對(duì)復(fù)合材料層合板對(duì)稱及非對(duì)稱補(bǔ)強(qiáng)進(jìn)行了理論研究和試驗(yàn)。A.Al-Mansour等[10]對(duì)單面貼補(bǔ)修理后層合板拉伸性能進(jìn)行了試驗(yàn)研究。黃志強(qiáng)等[11]對(duì)層合板非對(duì)稱插層補(bǔ)強(qiáng)進(jìn)行了數(shù)值仿真研究。羅小東等[12]對(duì)中心開口的碳纖維復(fù)合材料層板的插層鋪設(shè)非對(duì)稱補(bǔ)強(qiáng)進(jìn)行了實(shí)驗(yàn)研究和理論分析,結(jié)果表明,采用插層鋪設(shè)非對(duì)稱補(bǔ)強(qiáng)方式與順序鋪設(shè)補(bǔ)強(qiáng)方式相比,具有明顯優(yōu)異的補(bǔ)強(qiáng)效率。姚遼軍等[13]采用Hashin準(zhǔn)則,對(duì)復(fù)合材料層合板插層補(bǔ)強(qiáng)進(jìn)行了強(qiáng)度分析。李小樂[14]采用插層補(bǔ)強(qiáng)和金屬補(bǔ)片,對(duì)受剪工況下橢圓形大開口層合板進(jìn)行了補(bǔ)強(qiáng)。王毅等[15-17]對(duì)復(fù)合材料開口補(bǔ)強(qiáng)進(jìn)行了多種試驗(yàn)及設(shè)計(jì)分析。對(duì)二次共固化加強(qiáng)框補(bǔ)強(qiáng)來說,破壞模式為脫膠,這主要是非對(duì)稱補(bǔ)強(qiáng)造成的厚度方向不對(duì)稱引起的。對(duì)壓縮載荷作用下復(fù)合材料層壓板開口翻邊補(bǔ)強(qiáng)的研究發(fā)現(xiàn):非線性分析較線性分析方法能較好地與翻邊補(bǔ)強(qiáng)試驗(yàn)結(jié)果相吻合;破壞起始于翻邊圓角過渡區(qū)域。程起有等[18]研究了補(bǔ)片尺寸對(duì)復(fù)合材料膠接修理性能的影響,發(fā)現(xiàn)補(bǔ)片尺寸存在一個(gè)最優(yōu)值,增大或減小補(bǔ)片尺寸都會(huì)導(dǎo)致修補(bǔ)結(jié)構(gòu)極限強(qiáng)度的下降。張偉等[19]、張端毅等[20]針對(duì)多工況下矩形開口層合板,采用不同材料和不同補(bǔ)強(qiáng)形式進(jìn)行補(bǔ)強(qiáng),并分別采用響應(yīng)面法結(jié)合序列二次規(guī)劃算法和NSGA-Ⅱ算法進(jìn)行了優(yōu)化設(shè)計(jì)。

國(guó)內(nèi)外學(xué)者對(duì)復(fù)合材料開口非對(duì)稱補(bǔ)強(qiáng)做了很多研究,但主要集中在小開口的插層補(bǔ)強(qiáng)及共固話補(bǔ)強(qiáng)上,對(duì)大開口的情況及機(jī)械連接補(bǔ)強(qiáng)研究較少。此外,研究主要集中于補(bǔ)強(qiáng)件的承拉能力上,而復(fù)合材料梁腹板及蒙皮都會(huì)承受較為嚴(yán)重的剪切載荷,這方面的研究相對(duì)也比較少。

本文針對(duì)拉伸、剪切兩種工況下的復(fù)合材料菱形大開口層合板,分別采用機(jī)械連接補(bǔ)強(qiáng)和插層補(bǔ)強(qiáng)兩種補(bǔ)強(qiáng)方案進(jìn)行補(bǔ)強(qiáng),對(duì)補(bǔ)強(qiáng)后的層合板進(jìn)行試驗(yàn),并采用有限元方法對(duì)各補(bǔ)強(qiáng)方法進(jìn)行數(shù)值仿真。

1 結(jié)構(gòu)簡(jiǎn)介

1.1 母 板

母板為復(fù)合材料層合板,長(zhǎng)度300 mm,寬度140 mm,材料為復(fù)合材料T700/QY9611,其性能參數(shù)如表1所示。單層厚度0.125 mm,鋪層為[45°/0°/-45°/90°/0°/45°/-45°/0°]S。板中心含有菱形開口,長(zhǎng)對(duì)角線長(zhǎng)100 mm,短對(duì)角線長(zhǎng)60 mm。

表1 T700/QY9611材料基本力學(xué)性能參數(shù)Table 1 Basic mechanical property parameters of T700/QY9611

表1中:E1t為縱向拉伸模量;E1c為縱向壓縮模量;E2t為橫向拉伸模量;E2c為橫向壓縮模量;G12為面內(nèi)剪切模量;ν12為面內(nèi)泊松比;Xt為縱向拉伸強(qiáng)度;Yt為橫向拉伸強(qiáng)度:Xc為縱向壓縮強(qiáng)度;Yc為橫向壓縮強(qiáng)度;S為面內(nèi)剪切強(qiáng)度;τb為層間剪切強(qiáng)度。

1.2 補(bǔ)強(qiáng)方案

本文采用的補(bǔ)強(qiáng)方案為機(jī)械連接補(bǔ)強(qiáng)方案和插層補(bǔ)強(qiáng)方案。

1.2.1 機(jī)械連接補(bǔ)強(qiáng)

機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件如圖1所示。鈦合金補(bǔ)片厚度分為2、3 mm兩種,補(bǔ)片中心開方孔或圓孔。

圖1 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件Fig.1 Experimental sample reinforced by bolt connection

機(jī)械連接補(bǔ)強(qiáng)方案中補(bǔ)片和母板之間用螺栓連接,結(jié)構(gòu)簡(jiǎn)單,裝拆方便,利于檢修,但重量較重,且復(fù)合材料母板需要鉆孔。

1.2.2 插層補(bǔ)強(qiáng)

插層補(bǔ)強(qiáng)是指利用鋪層遞減或遞增的方法鋪設(shè)出所需要的加強(qiáng)區(qū)域的一種結(jié)構(gòu)補(bǔ)強(qiáng)設(shè)計(jì)方法。其示例如圖2所示。

圖2 插層補(bǔ)強(qiáng)示例Fig.2 Example of intercalation reinforcement

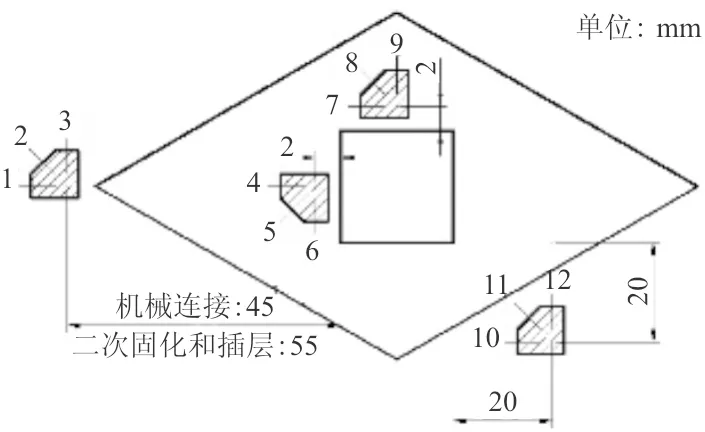

插層補(bǔ)強(qiáng)試驗(yàn)件如圖3所示。補(bǔ)片中心開方孔或圓孔,鋪層順序分為鋪層1[45°/0°/-45°/0°/

-45°/45°/0°/90°/45°/0°/90°/-45°/45°/0°/-45°/

0°/45°/0°/-45°/0°]S及鋪層2[45°/0°/45°/0°/-45°/90°/0°/90°/-45°/0°/0°/90°/45°/0°/-45°/0°/45°/0°/-45°/0°]S兩種,其中帶下劃線的鋪層為插層鋪層,單層復(fù)材厚度0.125 mm,材料為T700/QY9611。插層補(bǔ)強(qiáng)方案的補(bǔ)強(qiáng)后強(qiáng)度恢復(fù)較好,但加工難度較高。

圖3 插層補(bǔ)強(qiáng)試驗(yàn)件Fig.3 Experimental sample reinforced by intercalation

1.3 試驗(yàn)件編號(hào)

為了方便區(qū)分,對(duì)兩種補(bǔ)強(qiáng)試驗(yàn)件進(jìn)行了編號(hào)。試驗(yàn)件編號(hào)如表2所示。

表2 試驗(yàn)件編號(hào)Table 2 Numbers of the experimental samples

2 試驗(yàn)方案

2.1 試驗(yàn)裝置與試驗(yàn)方法

復(fù)合材料層合板開口補(bǔ)強(qiáng)試驗(yàn)件在微機(jī)屏顯示液壓壓力試驗(yàn)機(jī)上進(jìn)行,采用力加載方式。試驗(yàn)開始前將應(yīng)變儀清零,試驗(yàn)機(jī)施加10 kN的預(yù)拉力,以過濾初始加載時(shí)的位移誤差。加載速度為0.5 kN/s,每加載5 kN,試驗(yàn)力將保持20 s,以便于記錄對(duì)應(yīng)試驗(yàn)力下的應(yīng)變。拉伸試驗(yàn)需加載至50 kN,剪切試驗(yàn)需加載至95 kN。

2.2 應(yīng)變片布置

復(fù)合材料開口補(bǔ)強(qiáng)試驗(yàn)的貼片方案如圖4~圖5所示。為了避開螺栓,機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的貼片方案與插層補(bǔ)強(qiáng)試驗(yàn)件方案略有差別。

(a)凹面

(b)凸面圖4 拉伸試驗(yàn)貼片方案Fig.4 The arrangement of strain gauges in the tensile experiment

(a)凹面

(b)凸面圖5 剪切試驗(yàn)貼片方案Fig.5 The arrangement of strain gauges in the shear experiment

2.3 加載方式

拉伸試驗(yàn)的試驗(yàn)夾具如圖6所示,剪切試驗(yàn)的試驗(yàn)夾具如圖7所示。

圖6 拉伸試驗(yàn)夾具Fig.6 The fixtures in the tensile experiment

圖7 剪切試驗(yàn)夾具Fig.7 The fixtures in the shear experiment

試驗(yàn)件的連接區(qū)域用2 mm厚的玻璃鋼片補(bǔ)強(qiáng)。夾具與試驗(yàn)件之間采用螺栓連接。試驗(yàn)時(shí)將試驗(yàn)件裝入夾具,隨后將夾具裝入試驗(yàn)機(jī),并進(jìn)行固定,保證試驗(yàn)件中心線與加載受力線對(duì)齊。試驗(yàn)機(jī)夾住兩夾頭拉伸以施加拉力。

3 試驗(yàn)結(jié)果

3.1 拉伸試驗(yàn)結(jié)果

機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的典型應(yīng)變分布如圖8所示。可以看出:最大應(yīng)變發(fā)生在8、10號(hào)應(yīng)變片處,即補(bǔ)片與母板交叉處螺栓孔附近。這是由于此處的應(yīng)變花靠近螺栓孔,受孔邊應(yīng)力集中影響。次大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,即補(bǔ)片中央開孔周圍。

圖8 典型機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件拉伸應(yīng)變數(shù)據(jù)Fig.8 The typical strain data of experimental sample reinforced by bolt connection in the tensile experiment

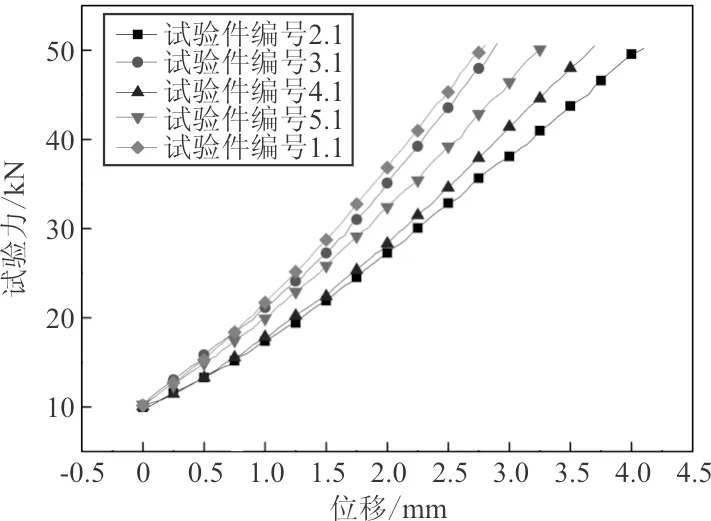

四種不同的機(jī)械補(bǔ)強(qiáng)方案的力-位移曲線的對(duì)比如圖9所示。

圖9 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件拉伸試驗(yàn)力-位移曲線Fig.9 Force-displacement curve of experimental sample reinforced by bolt connection in the tensile experiment

從圖9可以看出:機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的剛度均低于未開口板,圓形開孔補(bǔ)片厚度2 mm(試驗(yàn)件2.1)剛度最差,圓形開孔補(bǔ)片厚度3 mm(試驗(yàn)件3.1)剛度最好。插層補(bǔ)強(qiáng)試驗(yàn)件的典型應(yīng)變分布如圖10所示。由圖10可得:測(cè)得的最大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,即補(bǔ)片中心孔邊。

圖10 典型插層補(bǔ)強(qiáng)試驗(yàn)件拉伸應(yīng)變移曲線Fig.10 The typical strain data of experimental sample reinforced by intercalation in the tensile experiment

四種不同的插層補(bǔ)強(qiáng)方案的力-位移曲線的對(duì)比如圖11所示。

圖11 插層補(bǔ)強(qiáng)試驗(yàn)件拉伸試驗(yàn)力-位移曲線Fig.11 Force-displacement curve of experimental sample reinforced by intercalation in the tensile experiment

從圖11可以看出:插層補(bǔ)強(qiáng)試驗(yàn)件的剛度均低于未開口板,方形開孔鋪層2的試驗(yàn)件剛度較差,圓形開孔鋪層1的試驗(yàn)件剛度較好。

3.2 剪切試驗(yàn)結(jié)果

機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的典型應(yīng)變分布如圖12所示,可以看出:最大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,即母板上菱形開口銳角附近。該應(yīng)變片位于螺栓孔周邊,受螺栓孔應(yīng)力集中的影響,可能還受到了母板菱形開口銳角應(yīng)力集中的影響。

圖12 典型機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件剪切應(yīng)變數(shù)據(jù)Fig.12 The typical strain data of experimental sample reinforced by bolt connection in the shear experiment

四種不同的機(jī)械補(bǔ)強(qiáng)方案的力-位移曲線的對(duì)比如圖13所示。

圖13 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件剪切試驗(yàn)力-位移曲線Fig.13 Force-displacement curve of experimental sample reinforced by bolt connection in the shear experiment

從圖13可以看出:機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的剛度均高于未開口板的剛度。開孔形狀和補(bǔ)片厚度對(duì)機(jī)械補(bǔ)強(qiáng)試件的剛度影響不大。

插層補(bǔ)強(qiáng)試驗(yàn)件的典型應(yīng)變分布如圖14所示,可以看出:測(cè)得的最大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,即母板開口銳角附近。

圖14 典型插層補(bǔ)強(qiáng)試驗(yàn)件剪切應(yīng)變數(shù)據(jù)Fig.14 The typical strain data of experimental sample reinforced by intercalation in the shear experiment

四種不同的插層補(bǔ)強(qiáng)方案的力-位移曲線的對(duì)比如圖15所示。

圖15 插層補(bǔ)強(qiáng)試驗(yàn)件剪切試驗(yàn)力-位移曲線Fig.15 Force-Displacement curve of experimental sample reinforced by intercalation in the shear experiment

從圖15可以看出:插層補(bǔ)強(qiáng)試驗(yàn)件的剛度均高于未開口板的鋼度。鋪層順序和開孔形狀對(duì)插層補(bǔ)強(qiáng)試件的剛度影響不大。

4 數(shù)值仿真

為進(jìn)一步了解試驗(yàn)件在設(shè)計(jì)載荷下的應(yīng)變分布,對(duì)各試驗(yàn)件進(jìn)行了有限元分析。有限元分析在ABAQUS中進(jìn)行。為準(zhǔn)確模擬插層補(bǔ)強(qiáng)試驗(yàn)件的插層過渡段,采用三維體單元C3D8R對(duì)結(jié)構(gòu)進(jìn)行網(wǎng)格劃分。對(duì)每層復(fù)合材料,建立一層體單元網(wǎng)格并單獨(dú)賦予材料屬性。螺栓與板之間的相互作用采用Tie約束來進(jìn)行仿真。在復(fù)合材料的材料屬性定義中,采用用戶子程序VUSDFLD定義復(fù)合材料的強(qiáng)度,在子程序中根據(jù)Hashin準(zhǔn)則判斷單元是否發(fā)生破壞,并在破壞后對(duì)該單元的復(fù)合材料剛度進(jìn)行折減,以模擬復(fù)合材料的破壞。設(shè)計(jì)的夾具剛度比試驗(yàn)件大很多,故在仿真計(jì)算中,將試驗(yàn)夾具理想化為剛體,將夾具對(duì)試驗(yàn)件的約束簡(jiǎn)化為對(duì)試驗(yàn)件自由度的約束。具體為:拉伸試驗(yàn)中,將試驗(yàn)件固支端的全部自由度約束住,受力端約束除拉力方向的平動(dòng)自由度外的全部自由度,以模擬夾具對(duì)試驗(yàn)件的約束作用;在受力端施加隨時(shí)間線性增長(zhǎng)的拉力,以模擬試驗(yàn)件承受的拉伸載荷。剪切試驗(yàn)中,將板四邊的面外平動(dòng)自由度及面外轉(zhuǎn)動(dòng)自由度約束住,允許板四邊在面內(nèi)平動(dòng)及轉(zhuǎn)動(dòng),并額外約束板一角的全部平動(dòng)自由度,以模擬夾具對(duì)試驗(yàn)件的約束作用;在板四邊施加隨時(shí)間線性增長(zhǎng)的Surface Traction載荷,以模擬試驗(yàn)中施加的剪切載荷。考慮到單側(cè)補(bǔ)強(qiáng)導(dǎo)致結(jié)構(gòu)不對(duì)稱,在承載時(shí)試驗(yàn)件會(huì)有較大的面外變形,其變形量可達(dá)結(jié)構(gòu)厚度的量級(jí)。在此情況下,假設(shè)小變形已經(jīng)不再適用,故采用顯式動(dòng)力學(xué)求解器ABAQUS/Explicit進(jìn)行有限元計(jì)算,得到有限元分析結(jié)果如下。

4.1 拉伸仿真

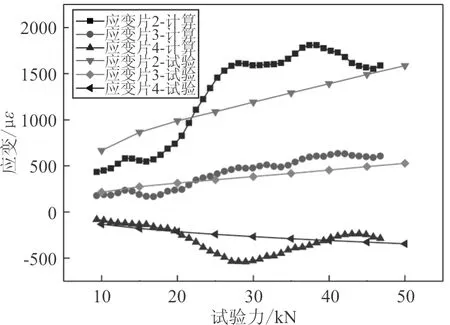

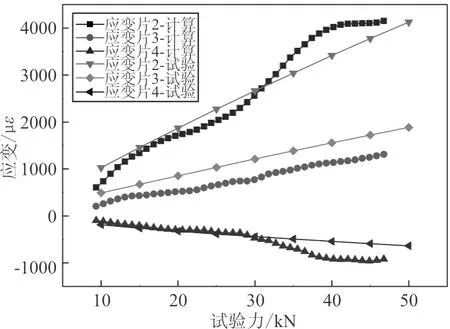

機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的最大應(yīng)變發(fā)生位置為8、10號(hào)應(yīng)變片處,此處靠近螺栓孔,若要準(zhǔn)確仿真其應(yīng)變值,需建立局部模型進(jìn)行更細(xì)的仿真計(jì)算。本文關(guān)注的是整塊復(fù)合材料開口補(bǔ)強(qiáng)板上的應(yīng)變分布,對(duì)螺栓孔周邊的局部應(yīng)變分布并不關(guān)心,故選取應(yīng)力次大點(diǎn)(2號(hào)應(yīng)變片所屬的應(yīng)變花)的應(yīng)變進(jìn)行對(duì)比。機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的應(yīng)變-試驗(yàn)力曲線如圖16所示。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖16 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)拉伸試驗(yàn)件計(jì)算與試驗(yàn)應(yīng)變對(duì)比Fig.16 Comparison of strain from experiment and calculation of samples reinforced by bolt connection in the tensile experiment

從圖16可以看出:仿真結(jié)果與試驗(yàn)結(jié)果比較接近,說明機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件拉伸試驗(yàn)有限元仿真模型是正確的。

面內(nèi)最大主應(yīng)變分布如圖17所示。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖17 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件拉伸應(yīng)變?cè)茍DFig.17 The strain contour of experimental sample reinforced by bolt connection in the tensile experiment

從圖17可以看出:母板菱形開口鈍角處應(yīng)變很大,這是由于母板受力時(shí),菱形開口被拉長(zhǎng),此處會(huì)產(chǎn)生很大的剪應(yīng)變。且此處是母板結(jié)構(gòu)最弱的位置,又受菱形開孔應(yīng)力集中和螺栓孔應(yīng)力集中的影響。為降低此處應(yīng)變,可將倒角半徑增大,同時(shí)將螺栓孔向外移,以避免兩個(gè)應(yīng)力集中區(qū)互相影響。補(bǔ)片中心開孔周圍也有應(yīng)力集中,方形開孔周圍的應(yīng)力集中比圓形開孔周圍的應(yīng)力要明顯,且開方孔試驗(yàn)件的最大應(yīng)變也較大,這說明圓形開孔方案較優(yōu)。各螺栓孔處都有很大的應(yīng)力集中,這可能會(huì)導(dǎo)致母板在孔邊發(fā)生初始破壞。為降低螺栓孔周圍的應(yīng)力集中,一個(gè)方法是增加螺栓的數(shù)量;另一個(gè)方法是將補(bǔ)強(qiáng)片和母板膠接,以分擔(dān)一部分載荷。2 mm補(bǔ)片的最大應(yīng)變比3 mm補(bǔ)片的要大,這說明3 mm補(bǔ)片的補(bǔ)強(qiáng)效果較好。

插層補(bǔ)強(qiáng)試驗(yàn)件的最大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,即孔邊。故選擇2號(hào)應(yīng)變片所處的應(yīng)變花進(jìn)行對(duì)比,如圖18所示。可以看出:仿真結(jié)果與試驗(yàn)結(jié)果很接近,說明插層補(bǔ)強(qiáng)試驗(yàn)件拉伸試驗(yàn)有限元模型是正確的。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖18 插層補(bǔ)強(qiáng)試驗(yàn)件拉伸試驗(yàn)計(jì)算與試驗(yàn)應(yīng)變對(duì)比Fig.18 Comparison of strain from experiment and calculation of samples reinforced by intercalation in the tensile experiment

面內(nèi)最大主應(yīng)變分布如圖19所示。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖19 插層補(bǔ)強(qiáng)試驗(yàn)件拉伸應(yīng)變?cè)茍DFig.19 The strain contour of experimental sample reinforced by intercalation in the tensile experiment

從圖19可以看出:母板菱形開口的鈍角處及孔邊應(yīng)變較大,這是由于在插層補(bǔ)強(qiáng)板受拉時(shí),在這些地方會(huì)產(chǎn)生應(yīng)力集中。但相比于機(jī)械補(bǔ)強(qiáng)方案,插層補(bǔ)強(qiáng)方案中母板菱形開口鈍角處應(yīng)變較小。考慮到插層補(bǔ)強(qiáng)試驗(yàn)件比機(jī)械補(bǔ)強(qiáng)試驗(yàn)件要輕,故插層補(bǔ)強(qiáng)試驗(yàn)件較優(yōu)。此外,試驗(yàn)件6.1~9.1的最大應(yīng)變相差不大,說明插層補(bǔ)強(qiáng)試驗(yàn)件受拉時(shí),開孔形狀及改變鋪層對(duì)孔邊應(yīng)力集中的影響都不大。從圖19可以看出:圓形開孔鋪層1的剛度最好,故拉伸試驗(yàn)中,圓形開孔鋪層1的插層補(bǔ)強(qiáng)試驗(yàn)件性能最好。

4.2 剪切仿真

機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件的最大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,故選擇2號(hào)應(yīng)變片及8號(hào)應(yīng)變片進(jìn)行對(duì)比,對(duì)比結(jié)果如圖20所示。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖20 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)剪切試驗(yàn)件計(jì)算與試驗(yàn)應(yīng)變對(duì)比Fig.20 Comparison of strain from experiment and calculation of samples reinforced by bolt connection in the shear experiment

從圖20可以看出:仿真結(jié)果與試驗(yàn)結(jié)果比較接近,說明機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件剪切試驗(yàn)有限元仿真模型是正確的。

面內(nèi)最大主應(yīng)變分布如圖21所示,可以看出:母板上位于補(bǔ)片鈍角邊緣處的區(qū)域應(yīng)變較大。此處是應(yīng)力集中區(qū)域,同時(shí)又是母板結(jié)構(gòu)最薄弱的區(qū)域,故應(yīng)變較大。補(bǔ)片中心開孔周圍也有應(yīng)力集中,但應(yīng)變不大。開孔形狀和補(bǔ)片厚度對(duì)孔邊應(yīng)力集中的影響都不明顯。此外,從圖中還可以看出,螺栓孔邊產(chǎn)生了較大的壓力應(yīng)變,這說明螺栓孔邊的應(yīng)力集中比較嚴(yán)重。為了降低此處的應(yīng)力集中,一方面可以增加螺栓數(shù)量,另一方面可以將補(bǔ)強(qiáng)片和母板膠接,以分擔(dān)部分剪切力。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖21 機(jī)械連接補(bǔ)強(qiáng)試驗(yàn)件剪切應(yīng)變?cè)茍DFig.21 The strain contour of experimental sample reinforced by bolt connection in the shear experiment

插層補(bǔ)強(qiáng)試驗(yàn)件的最大應(yīng)變發(fā)生在2號(hào)應(yīng)變片處,即孔邊。故選擇2號(hào)應(yīng)變片及8號(hào)應(yīng)變片進(jìn)行對(duì)比,如圖22所示。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖22 插層補(bǔ)強(qiáng)試驗(yàn)件剪切試驗(yàn)計(jì)算與試驗(yàn)應(yīng)變對(duì)比Fig.22 Comparison of strain from experiment and calculation of samples reinforced by intercalation in the shear experiment

從圖22可以看出:仿真結(jié)果與試驗(yàn)結(jié)果很接近,說明插層補(bǔ)強(qiáng)試驗(yàn)件剪切試驗(yàn)有限元模型是正確的。

面內(nèi)最大主應(yīng)變分布如圖23所示。

(a)試驗(yàn)件2.1

(b)試驗(yàn)件3.1

(c)試驗(yàn)件4.1

(d)試驗(yàn)件5.1圖23 插層補(bǔ)強(qiáng)試驗(yàn)件剪切應(yīng)變?cè)茍DFig.23 The strain contour of experimental sample reinforced by intercalation in the shear experiment

從圖23可以看出:最大應(yīng)變發(fā)生在母板上插層補(bǔ)強(qiáng)邊界處,說明插層補(bǔ)強(qiáng)邊界處是薄弱區(qū)域,會(huì)首先發(fā)生破壞。這一方面是因?yàn)檫@是母板上比較薄弱的區(qū)域;另一方面,在該區(qū)域結(jié)構(gòu)厚度發(fā)生了變化,會(huì)產(chǎn)生一定程度的應(yīng)力集中。從方孔試驗(yàn)件和圓孔試驗(yàn)件的對(duì)比可以看到,圓孔的孔邊應(yīng)力集中比方孔應(yīng)力小很多,說明插層補(bǔ)強(qiáng)方案中,開圓孔的方案較好,而鋪層2對(duì)應(yīng)變分布的影響不大。

從兩種補(bǔ)強(qiáng)方案的對(duì)比來看,最大應(yīng)變基本相同,但機(jī)械連接補(bǔ)強(qiáng)較重,故插層補(bǔ)強(qiáng)方案較優(yōu)。而插層補(bǔ)強(qiáng)方案中,圓形開孔的方案較好。

5 結(jié) 論

(1)使用機(jī)械連接補(bǔ)強(qiáng)和插層補(bǔ)強(qiáng)兩種方式,對(duì)含大開口復(fù)合材料層合板進(jìn)行了補(bǔ)強(qiáng),并進(jìn)行了拉伸和剪切工況下的試驗(yàn)。采用有限元模型對(duì)補(bǔ)強(qiáng)后的層合板進(jìn)行了仿真,仿真結(jié)果與試驗(yàn)結(jié)果吻合。

(2)從拉伸試驗(yàn)仿真結(jié)果可以看出,母板菱形開口鈍角附近應(yīng)變最大。插層補(bǔ)強(qiáng)方案優(yōu)于機(jī)械連接補(bǔ)強(qiáng)方案。而插層補(bǔ)強(qiáng)方案中,圓形開孔鋪層1[45°/0°/-45°/0°/-45°/45°/0°/90°/45°/0°/90°/-45°/45°/0°/-45°/0°/45°/0°/-45°/0°]S的補(bǔ)強(qiáng)方案較好。

(3)從剪切試驗(yàn)仿真結(jié)果可以看出,母板菱形開口周圍應(yīng)變最大。插層補(bǔ)強(qiáng)方案優(yōu)于機(jī)械連接補(bǔ)強(qiáng)方案。而插層補(bǔ)強(qiáng)方案中,圓形開孔的補(bǔ)強(qiáng)方案較好,改變鋪層順序?qū)ρa(bǔ)強(qiáng)層合板的性能影響很小。