雙向殘余應(yīng)力的超聲檢測(cè)及其對(duì)比性研究

(北京衛(wèi)星制造廠,北京 100094)

我國(guó)航天器空間站密封艙長(zhǎng)時(shí)間在91~97kPa的壓力及-160~+120℃的溫度條件下工作,故需對(duì)艙體結(jié)構(gòu)中的殘余應(yīng)力進(jìn)行嚴(yán)格地控制。如在空間條件下對(duì)航天器的殘余應(yīng)力進(jìn)行無(wú)損檢測(cè),受環(huán)境與人員等條件限制,其實(shí)施難度較大,所以需要在地面條件下對(duì)其進(jìn)行更為全面地檢測(cè),以保證航天器的安全、可靠運(yùn)行。為了有效地控制殘余應(yīng)力,需要準(zhǔn)確地檢測(cè)出殘余應(yīng)力值,并對(duì)其狀態(tài)進(jìn)行合理地評(píng)估。目前殘余應(yīng)力檢測(cè)的方法有很多[1-2],如X射線法、散斑法、巴克豪森法等。2012年,意大利ROSSINI[3]對(duì)比分析了各種檢測(cè)方法后認(rèn)為,超聲波法是殘余應(yīng)力無(wú)損檢測(cè)發(fā)展方向上最有前途的技術(shù)之一。

筆者針對(duì)雙向應(yīng)力狀態(tài)下航天器鋁合金和對(duì)接焊焊板平面雙向殘余應(yīng)力的超聲波檢測(cè)結(jié)果進(jìn)行驗(yàn)證性研究。鑒于X射線衍射法以及電子散斑法的應(yīng)用情況和工程界對(duì)其檢測(cè)結(jié)果的認(rèn)可程度[4],選擇烏克蘭巴頓研究所的X射線衍射儀和電子散斑檢測(cè)系統(tǒng)對(duì)同一塊焊接板進(jìn)行檢測(cè),并與超聲波法得到的殘余應(yīng)力結(jié)果進(jìn)行對(duì)比分析,以驗(yàn)證平面應(yīng)力下用雙向應(yīng)力系數(shù)修正單向應(yīng)力系數(shù)得到的測(cè)量結(jié)果的準(zhǔn)確性,從而驗(yàn)證超聲臨界折射縱波(LCR)法測(cè)量殘余應(yīng)力的工程應(yīng)用價(jià)值,為航天器結(jié)構(gòu)產(chǎn)品殘余應(yīng)力的精確檢測(cè)提供數(shù)據(jù)參考。

1 試驗(yàn)系統(tǒng)

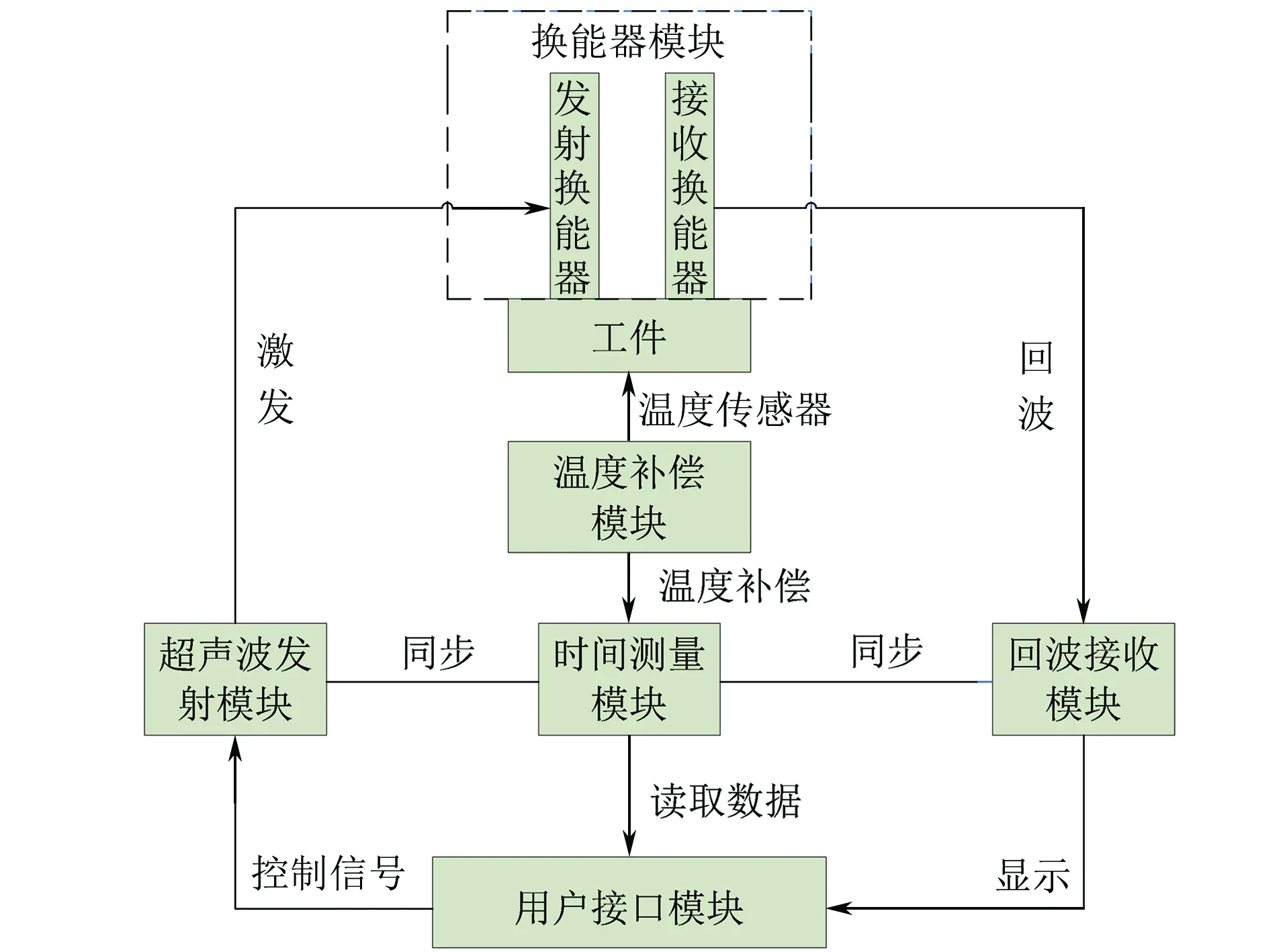

采用的LCR波殘余應(yīng)力檢測(cè)系統(tǒng)的組成框圖如圖1所示,其由6大模塊組成。

圖1 LCR波殘余應(yīng)力檢測(cè)系統(tǒng)組成框圖

2 超聲應(yīng)力常數(shù)標(biāo)定

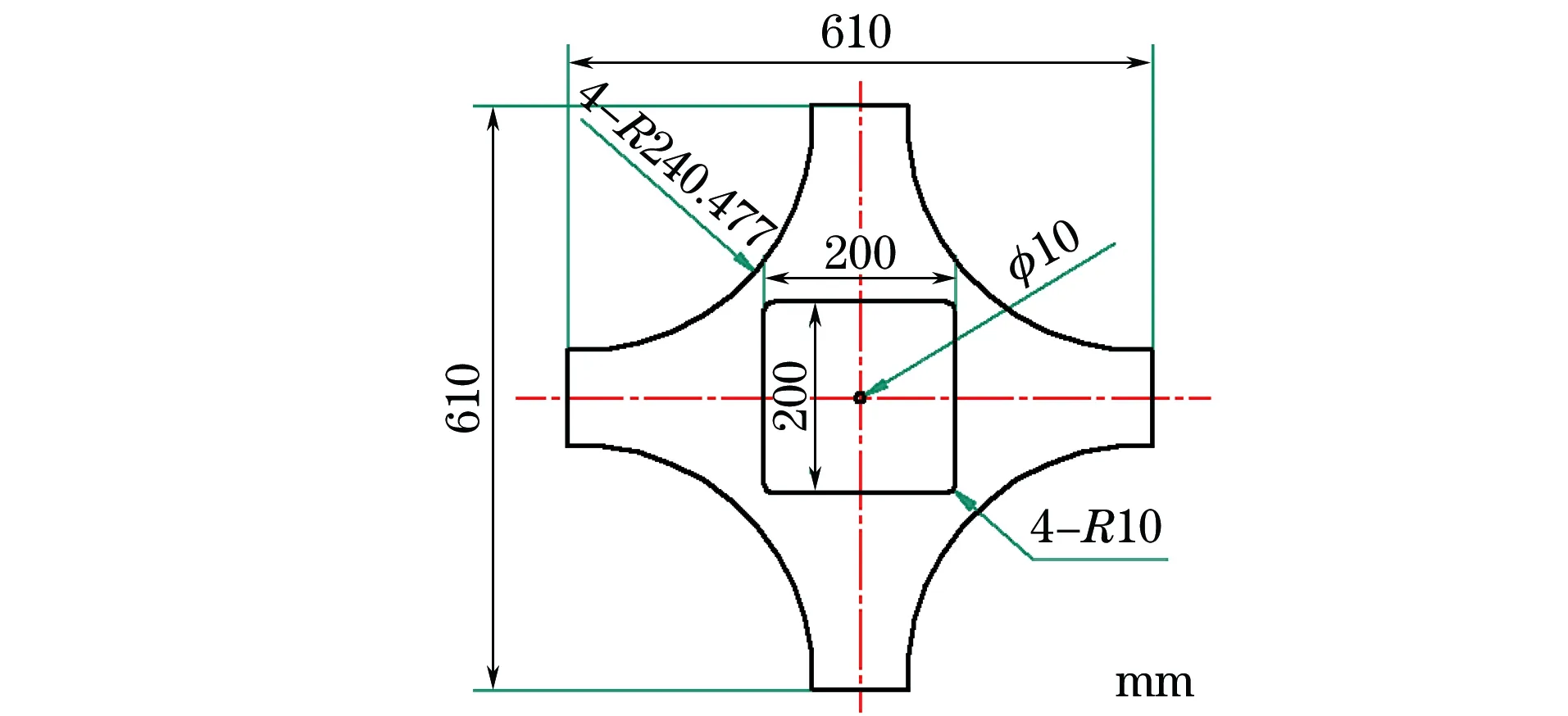

應(yīng)力系數(shù)是利用LCR波的聲彈性效應(yīng)進(jìn)行殘余應(yīng)力測(cè)量過(guò)程中的一個(gè)不可或缺的系數(shù),其取值精確與否直接影響到殘余應(yīng)力的測(cè)量精度。聲彈性效應(yīng)是由平面上兩個(gè)相互垂直的應(yīng)力共同決定的,為了更真實(shí)地標(biāo)定應(yīng)力系數(shù),筆者設(shè)計(jì)了可雙向夾持的十字形加載試件,材料選擇航天器上常用的5A06鋁合金。LCR波換能器放置在試件中心圓孔和減薄區(qū)邊緣的中間位置,即距離圓孔中心50 mm處。試件的幾何尺寸如圖2所示。

圖2 試件的尺寸

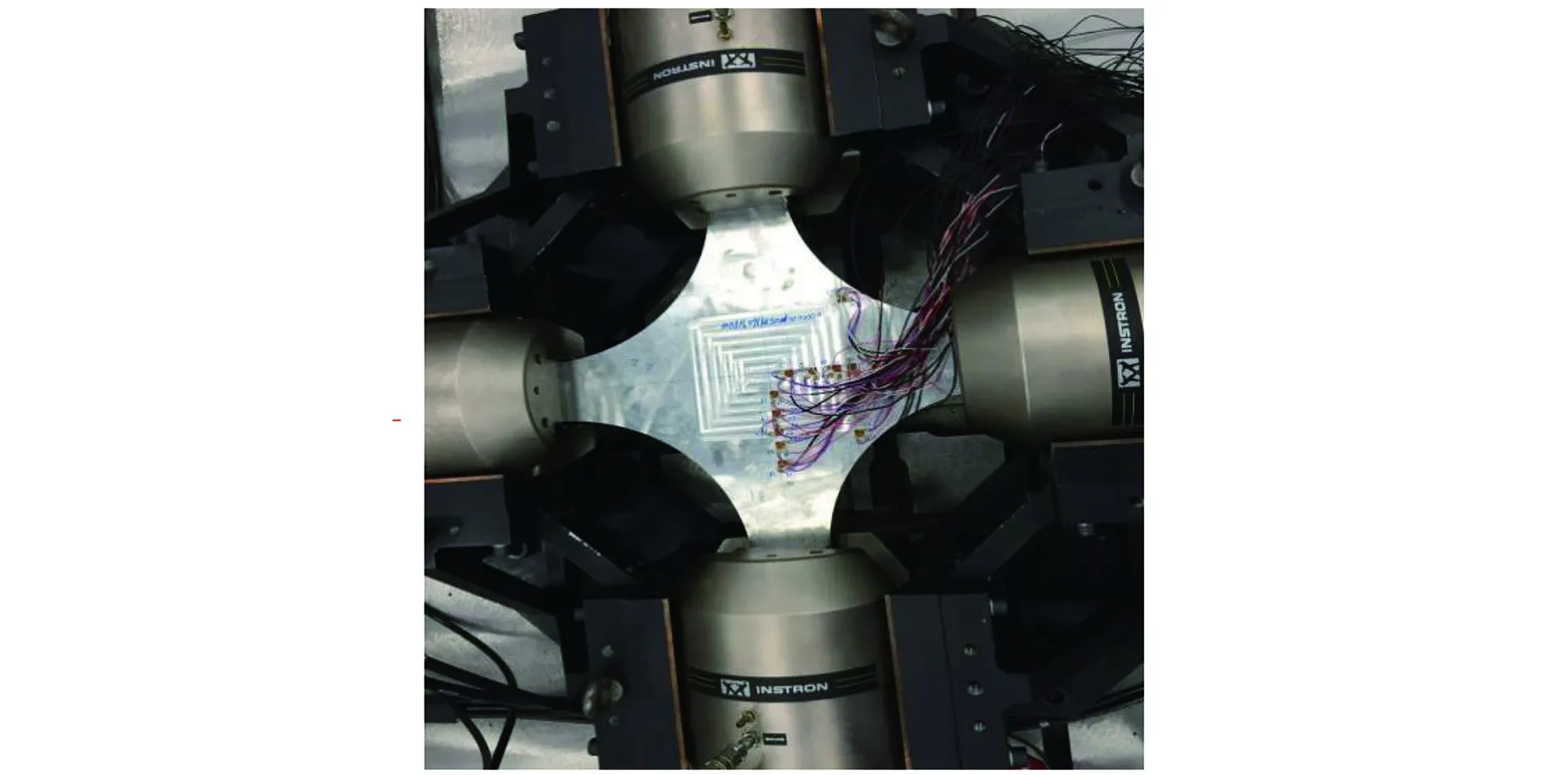

對(duì)試件進(jìn)行退應(yīng)力處理后,在250 kN平面雙軸疲勞試驗(yàn)機(jī)上提供雙向加載力,從10 kN開(kāi)始,以10 kN遞增,最大加載到110 kN。試件背面貼應(yīng)變片,加載過(guò)程中應(yīng)變片同步采集應(yīng)變數(shù)據(jù),試驗(yàn)結(jié)束后通過(guò)應(yīng)變計(jì)算應(yīng)力值,貼好應(yīng)變片的試件實(shí)物圖如圖3所示。

圖3 貼好應(yīng)變片的試件實(shí)物

以應(yīng)力為橫坐標(biāo),聲時(shí)差為縱坐標(biāo),對(duì)測(cè)量數(shù)據(jù)進(jìn)行曲線擬合,結(jié)果如圖4所示。由圖4可知,應(yīng)力與聲時(shí)差之間存在良好的線性關(guān)系,用擬合的方法得到雙向加載條件下的應(yīng)力系數(shù)kB=2.44 MPa·ns-1。取擬合數(shù)據(jù)kB=2.44 MPa·ns-1,根據(jù)超聲測(cè)量得到的聲時(shí)差,計(jì)算超聲波實(shí)測(cè)的應(yīng)力值。

圖4 平行拉力加載方向測(cè)量的雙向應(yīng)力系數(shù)標(biāo)定圖

圖5 平行拉力加載方向的應(yīng)變片法與超聲法的 應(yīng)力測(cè)量結(jié)果對(duì)比

3 殘余應(yīng)力測(cè)試對(duì)比試驗(yàn)

為了驗(yàn)證雙向應(yīng)力系數(shù)標(biāo)定的超聲檢測(cè)殘余應(yīng)力的正確性,分別在平板試件上利用應(yīng)變片和在焊接板上利用X射線、電子散斑法進(jìn)行對(duì)比檢測(cè)試驗(yàn)。

3.1 超聲法與應(yīng)變片法對(duì)比

以拉力值為橫坐標(biāo),分別以應(yīng)變片計(jì)算的應(yīng)力值和超聲測(cè)量的應(yīng)力值為縱坐標(biāo),對(duì)測(cè)試數(shù)據(jù)進(jìn)行曲線擬合,結(jié)果如圖5所示。由圖5可知,兩者的斜率只相差0.000 6,近似相同,只是截距有1.257的差距,說(shuō)明標(biāo)定的平行加載方向的雙向應(yīng)力系數(shù)的線性度良好。超聲測(cè)量結(jié)果與應(yīng)變片應(yīng)力值的最大偏差小于4 MPa。

3.2 超聲法與X射線法對(duì)比驗(yàn)證

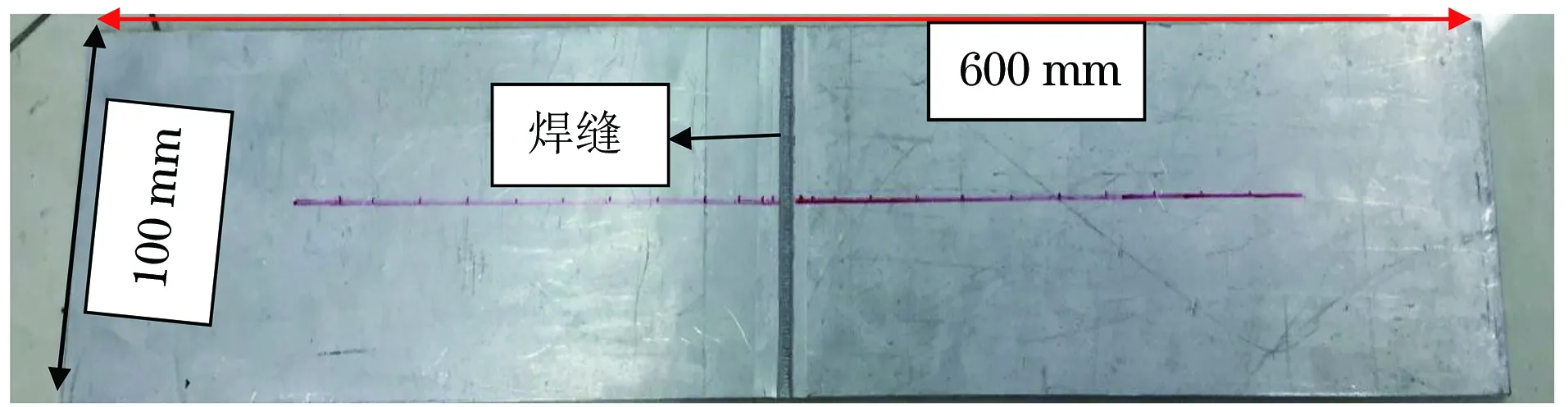

進(jìn)行超聲檢測(cè)與X射線對(duì)比驗(yàn)證試驗(yàn)時(shí),材料選擇與應(yīng)力常數(shù)標(biāo)定試驗(yàn)相同牌號(hào)、批次的5A06鋁合金VPPA(變極性等離子弧焊)焊接板材,試樣尺寸(長(zhǎng)X寬X厚)為600 mm×100 mm×4 mm(見(jiàn)圖6 )。

圖6 焊接板實(shí)物圖

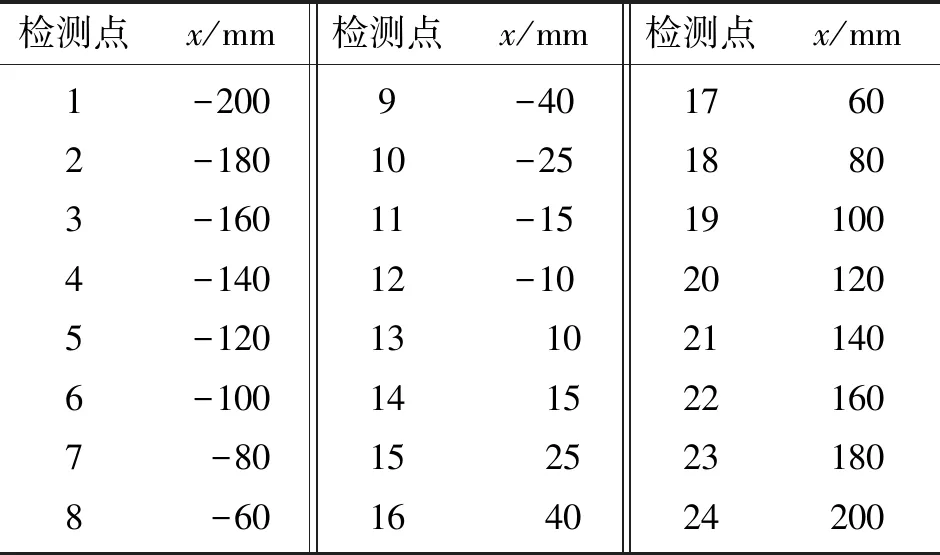

利用超聲法測(cè)量平行于焊縫方向的殘余應(yīng)力,測(cè)量位置選擇在對(duì)接焊縫的1/2(100 mm的寬度方向的1/2)處,測(cè)量?jī)纱危洖锳和B,超聲波換能器平行焊縫方向放置,測(cè)量時(shí)換能器沿焊趾向母材區(qū)方向移動(dòng),共測(cè)量24個(gè)點(diǎn)。由于焊縫存在余高,靠近焊縫中心最近的測(cè)量點(diǎn)選擇在距離焊縫中心(600 mm的長(zhǎng)度方向的中心)10 mm處,最遠(yuǎn)的測(cè)量點(diǎn)距離焊縫中心200 mm。試驗(yàn)前,用酒精清理待測(cè)試件表面油污,使用甘油作耦合劑以保證換能器與待測(cè)部位耦合良好。以焊縫中心為坐標(biāo)原點(diǎn),距離焊縫中心距離為x坐標(biāo),則檢測(cè)點(diǎn)(24個(gè)點(diǎn))的位置坐標(biāo)如表1所示。

表1 殘余應(yīng)力測(cè)量點(diǎn)的位置坐標(biāo)(超聲法)

用X射線法和超聲法測(cè)量同一塊5A06鋁合金對(duì)接焊焊板上相同位置的測(cè)量點(diǎn)。將圖6所示焊接板的待檢測(cè)面朝上固定在X射線衍射儀的支架上,再進(jìn)行檢測(cè)。為了避免試件表面的氧化、粗糙及存在油污等因素影響殘余應(yīng)力的測(cè)量,對(duì)試件表面檢測(cè)線進(jìn)行電解剖光,剖光深度為10 μm。以焊縫中心為坐標(biāo)原點(diǎn),距離焊縫中心距離為x坐標(biāo),X射線法的檢測(cè)點(diǎn)(27個(gè)點(diǎn))的位置坐標(biāo)如表2所示。

表2 殘余應(yīng)力測(cè)量點(diǎn)的位置坐標(biāo)

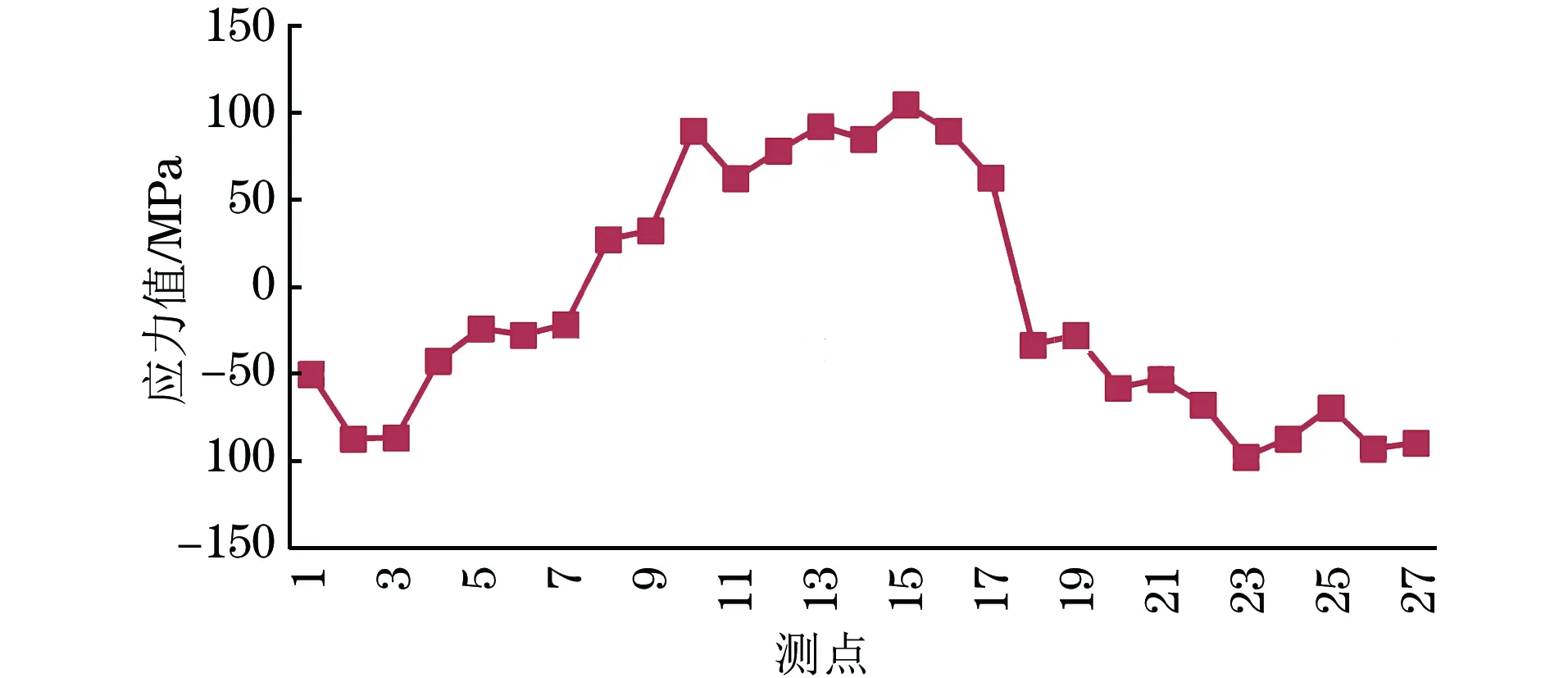

以檢測(cè)點(diǎn)為橫坐標(biāo),電解剖光后的試件X射線檢測(cè)結(jié)果如圖7所示。

圖7 電解剖光后X射線法對(duì)平行焊縫方向 應(yīng)力的測(cè)量結(jié)果

由圖7可知,平行焊縫方向的殘余應(yīng)力基本呈現(xiàn)出熔合區(qū)和熱影響區(qū)為較高拉應(yīng)力、母材區(qū)基本為壓應(yīng)力的分布趨勢(shì)。圖8給出了X射線法和超聲波法對(duì)平行焊縫方向的殘余應(yīng)力的測(cè)量結(jié)果(為了表述方便,圖中橫坐標(biāo)未嚴(yán)格按比例繪制,下同)。

圖8 超聲法和X射線法對(duì)平行焊縫方向 應(yīng)力的測(cè)量結(jié)果

由圖8可知,超聲法與X射線法得到的焊接應(yīng)力數(shù)值有所差別,這是因?yàn)閮煞N方法的檢測(cè)原理不同,X射線法是點(diǎn)測(cè)量,而超聲法檢測(cè)的是以測(cè)量點(diǎn)為中心的兩個(gè)換能器平均路徑上的應(yīng)力,更重要的是兩種方法的檢測(cè)深度不同,但是超聲法與X射線法測(cè)量結(jié)果的趨勢(shì)基本相同,且都符合對(duì)接焊焊板上平行于焊縫方向的殘余應(yīng)力的分布趨勢(shì),說(shuō)明超聲波法能夠用于焊縫殘余應(yīng)力的檢測(cè),具有一定的工程應(yīng)用價(jià)值。

3.3 超聲法與散斑法對(duì)比

采用如圖9(a)所示的電子散斑殘余應(yīng)力測(cè)試儀,測(cè)量同一塊5A06鋁合金對(duì)接焊焊板相同位置的殘余應(yīng)力分布,從測(cè)試結(jié)果可以直接得到測(cè)試點(diǎn)的主應(yīng)力方向和大小,如圖9(b)所示。

圖9 電子散斑殘余應(yīng)力測(cè)試儀外觀與焊板應(yīng)力測(cè)量結(jié)果

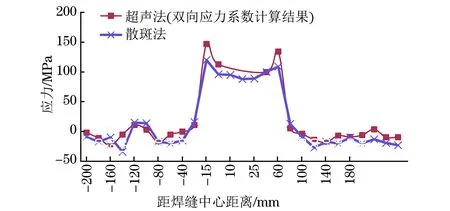

以焊縫中心為坐標(biāo)原點(diǎn),距離焊縫中心距離為x坐標(biāo),電子散斑法和超聲波法對(duì)平行于焊縫方向的殘余應(yīng)力的測(cè)量結(jié)果如圖10所示。

由圖10可知,超聲法與電子散斑法得到的焊接殘余應(yīng)力的數(shù)值有所差別,但是趨勢(shì)基本相同,均呈現(xiàn)出熔合區(qū)和熱影響區(qū)為較高拉應(yīng)力、母材區(qū)基本為壓應(yīng)力的分布趨勢(shì),且都符合對(duì)接焊焊板上平行焊縫方向的殘余應(yīng)力的分布趨勢(shì),說(shuō)明超聲波法檢測(cè)焊縫殘余應(yīng)力趨勢(shì)的正確性。在應(yīng)力數(shù)值上,超聲波法檢測(cè)結(jié)果中的拉應(yīng)力數(shù)值較高,而壓應(yīng)力數(shù)值也較高,對(duì)比每個(gè)檢測(cè)點(diǎn)的超聲波法和電子散斑法的測(cè)量數(shù)值,利用雙向應(yīng)力系數(shù)計(jì)算得到的應(yīng)力數(shù)值與散斑法數(shù)值的偏差平均值μ=7.689 5 MPa,標(biāo)準(zhǔn)差σ=11.526 3 MPa。

圖10 超聲波法與電子散斑法的應(yīng)力測(cè)量結(jié)果對(duì)比

4 結(jié)論

(1) 使用超聲波法與工程應(yīng)用比較成熟的X射線衍射法測(cè)量焊接板相同位置的殘余應(yīng)力,得到的殘余應(yīng)力分布趨勢(shì)基本一致,證明了超聲波法能正確、快速、無(wú)損地測(cè)量焊縫殘余應(yīng)力,具有較高的工程應(yīng)用價(jià)值。

(2) 以小孔電子散斑法的檢測(cè)結(jié)果為參考依據(jù),分別與超聲波法單向應(yīng)力系數(shù)計(jì)算和雙向應(yīng)力系數(shù)計(jì)算得到的殘余應(yīng)力結(jié)果進(jìn)行偏差對(duì)比,結(jié)果表明采用雙向應(yīng)力系數(shù)計(jì)算得到的殘余應(yīng)力結(jié)果與小孔電子散斑法結(jié)果的偏差平均值和標(biāo)準(zhǔn)偏差均明顯減小,證明了平面應(yīng)力下,相比單向應(yīng)力系數(shù)法,采用雙向應(yīng)力系數(shù)得到的超聲殘余應(yīng)力結(jié)果的精確度更高。