404 Not Found

404 Not Found

儲罐不均勻沉降底板腐蝕聲發射特性模擬試驗

(東北石油大學 機械科學與工程學院, 大慶 163318)

大型鋼制儲罐因具有薄壁、耐高壓和良好的密閉性等特性,而廣泛應用于石油石化行業中[1]。由于大型儲罐大多建造在沿海等比較松軟的土地上,地基的不穩定易使儲罐發生不同程度的沉降。這種不均勻沉降會影響儲罐的正常運行,嚴重時會帶來重大的安全隱患[2-4]。儲罐在不均勻沉降過程中,罐底板與罐壁板會發生相應的應力集中和徑向位移變化,從而使罐底板產生扭曲以及罐壁板產生內凹或外凸的現象,也會使罐底板與罐壁板的焊縫處發生撕裂[5-6]。MALIK[7]提出使用傅里葉諧波法對儲罐的不均勻沉降進行模擬。JONAIDI等[8-9]對不同類型的大型鋼制浮頂型儲罐進行了線性的靜力學研究。

浙江大學空間結構研究中心分析了不同類型鋼儲罐在罐周不均勻沉降下的結構響應,并且指出目前的沉降控制標準不合理,應該充分考慮地基變形對儲罐結構的影響[10]。在儲罐檢測方面,東北石油大學李偉、戴光等[11]利用聲發射技術對儲罐底板狀態進行在線檢測,取得了一定的研究結果。大量研究表明,儲罐發生不均勻沉降后會加速罐底板的腐蝕。因此加強對儲罐不均勻沉降和儲罐底板腐蝕情況的檢測,對維護儲罐的安全運行有非常重要的作用。

筆者針對儲罐不均勻沉降條件下底板的受力狀態和腐蝕速率變化進行數值模擬和試驗研究,結合聲發射技術研究不同應力條件下底板腐蝕速率與聲發射特征之間的對應關系,并利用均方差得到對于不均勻應力腐蝕最為敏感的聲發射參量,以為相應條件下聲發射在線監測提供技術依據。

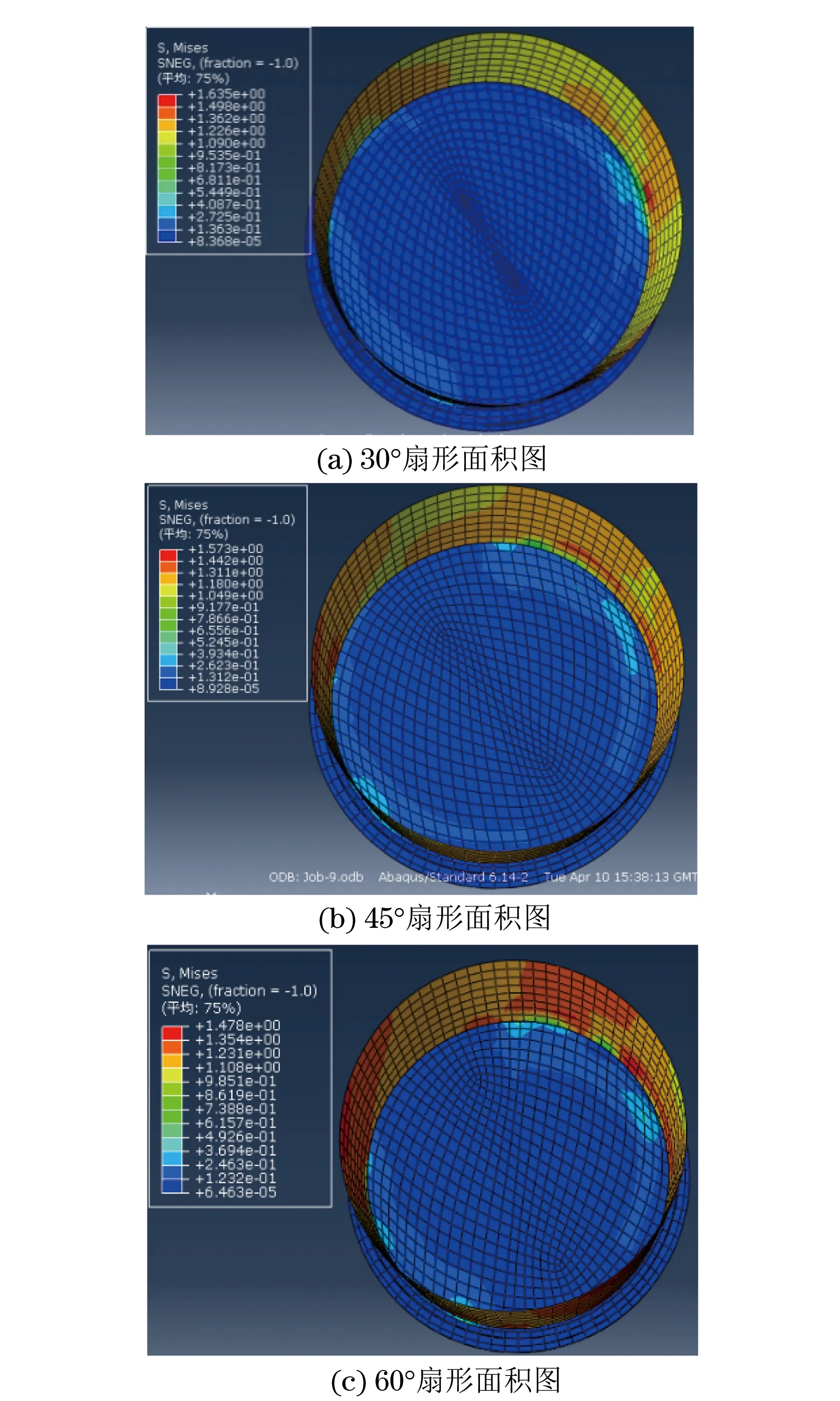

圖1 不同沉降面積的儲罐應力分布圖

1 儲罐不均勻沉降數值模擬

應用ABAQUS有限元軟件進行儲罐不均勻沉降應力狀態數值模擬,分析在不同沉降面積的條件下,儲罐罐底板與罐壁板的應力變化以及應力集中部位。筆者選擇30°,45°,60°扇形等3個不同沉降面積進行儲罐有限元數值模擬分析(見圖1),液位為滿液位狀態。

從圖1可看出當滿液位時,沉降面積為30°扇形面積的罐壁最大MISES應力(米塞斯應力)主要分布在底部靠近焊縫處,且罐底邊緣板部分的應力明顯大于中部未發生沉降部位的。沉降面積為45°扇形面積的罐壁板最大應力位置與30°的類似,只是分布范圍有所增大,邊緣板應力也呈現增大趨勢;沉降面積為60°扇形面積的罐壁板的最大應力分布區域較大,但最大應力值為1.478 MPa,較之前的應力值減小。由此可以看出,受不均勻沉降影響,罐底邊緣板和罐壁處均會出現應力增大趨勢,且主要分布位置集中于罐壁與罐底交界處以及邊緣板附近。

2 不均勻沉降時的應力與腐蝕速率試驗

針對數值模擬結果,儲罐在出現不均勻沉降情況下,罐底邊緣板處會呈現不均勻的分布狀態,由于儲罐中的原油等液體介質多具有腐蝕性,且研究表明,不均勻應力往往會加速腐蝕的發展。因此為了得到在不均勻應力狀態下儲罐底板的腐蝕變化情況,試驗以常用的Q235材料立式儲罐為試件,設計受力模擬結構,并在其中放入腐蝕液,以研究試件在不同濃度的酸性介質腐蝕條件下應力變化與腐蝕速率之間的對應關系,得到腐蝕速率隨試件應力變化的演化趨勢。分別用質量分數為2%,4%,6%,8%的酸性介質進行應力變化與腐蝕速率變化試驗。同時為了得到應力及應變變化,在每個試件上布置兩個光柵光纖應變傳感器。

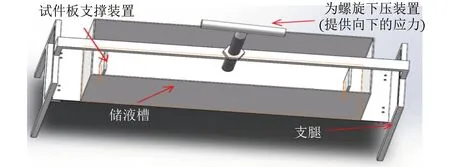

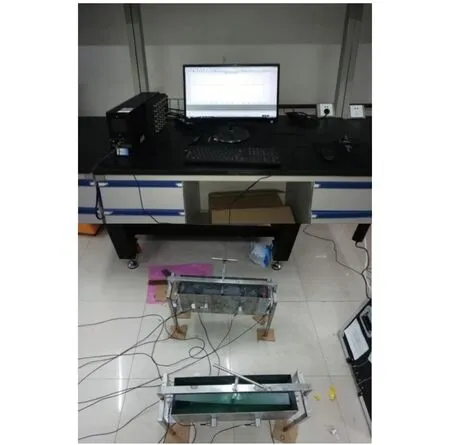

試驗裝置示意如圖2所示:試件放置在螺旋下壓裝置和試件板支撐裝置之間。采用積分法建立試件彎曲變形與不均勻應力之間的關系。試驗系統實物圖片見圖3。

圖2 試驗裝置示意

圖3 應力變化與腐蝕速率變化試驗系統實物

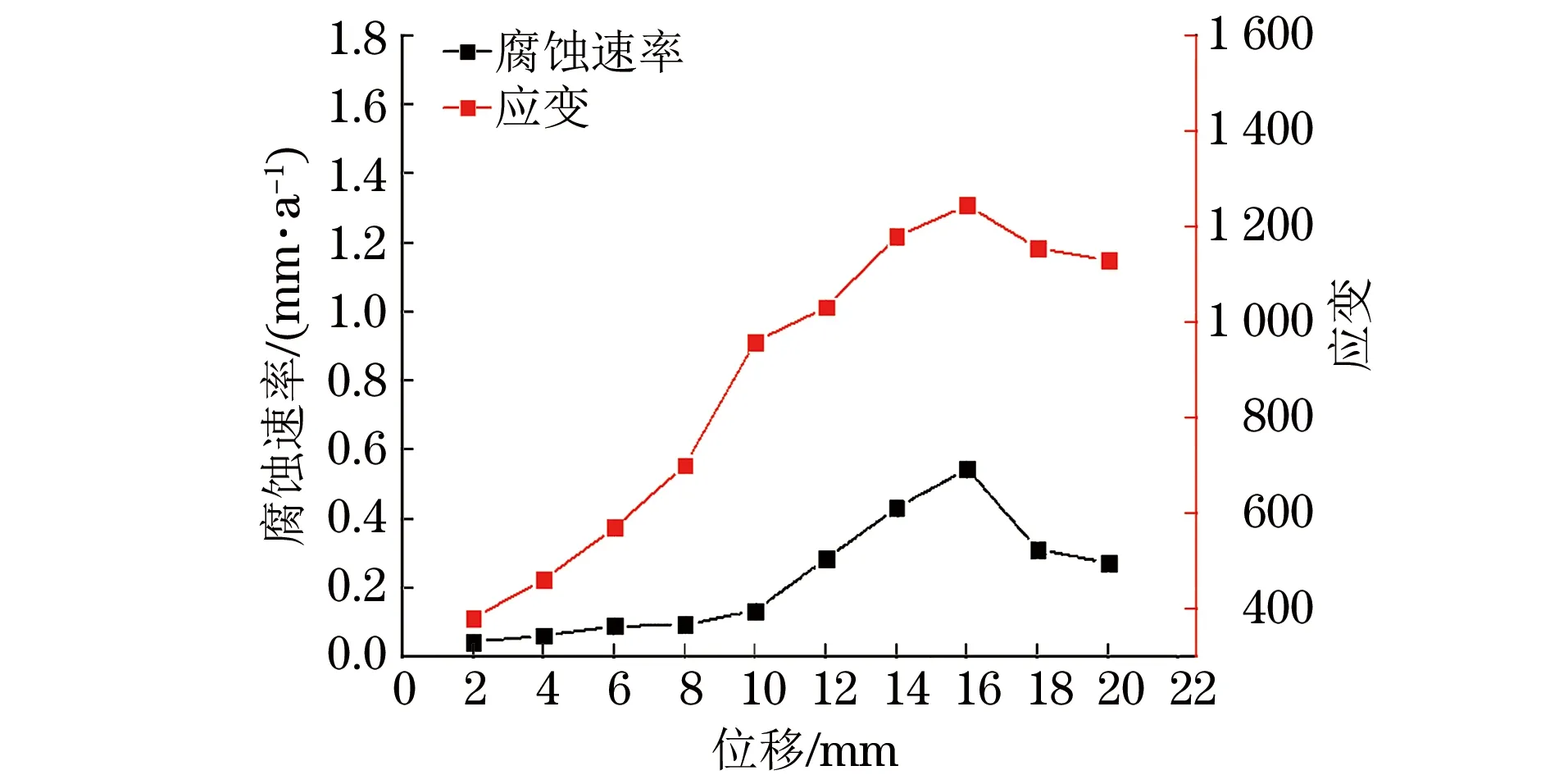

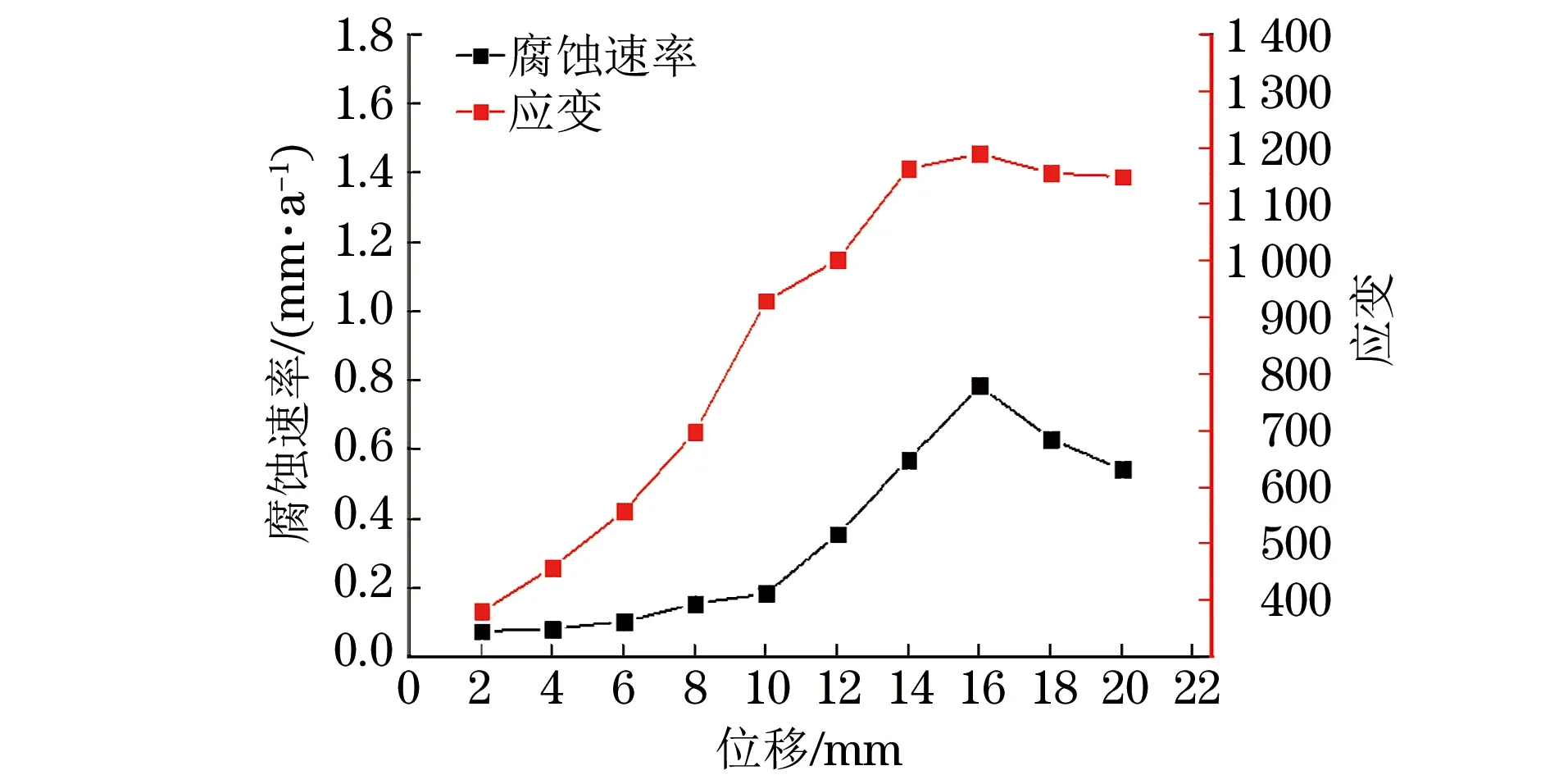

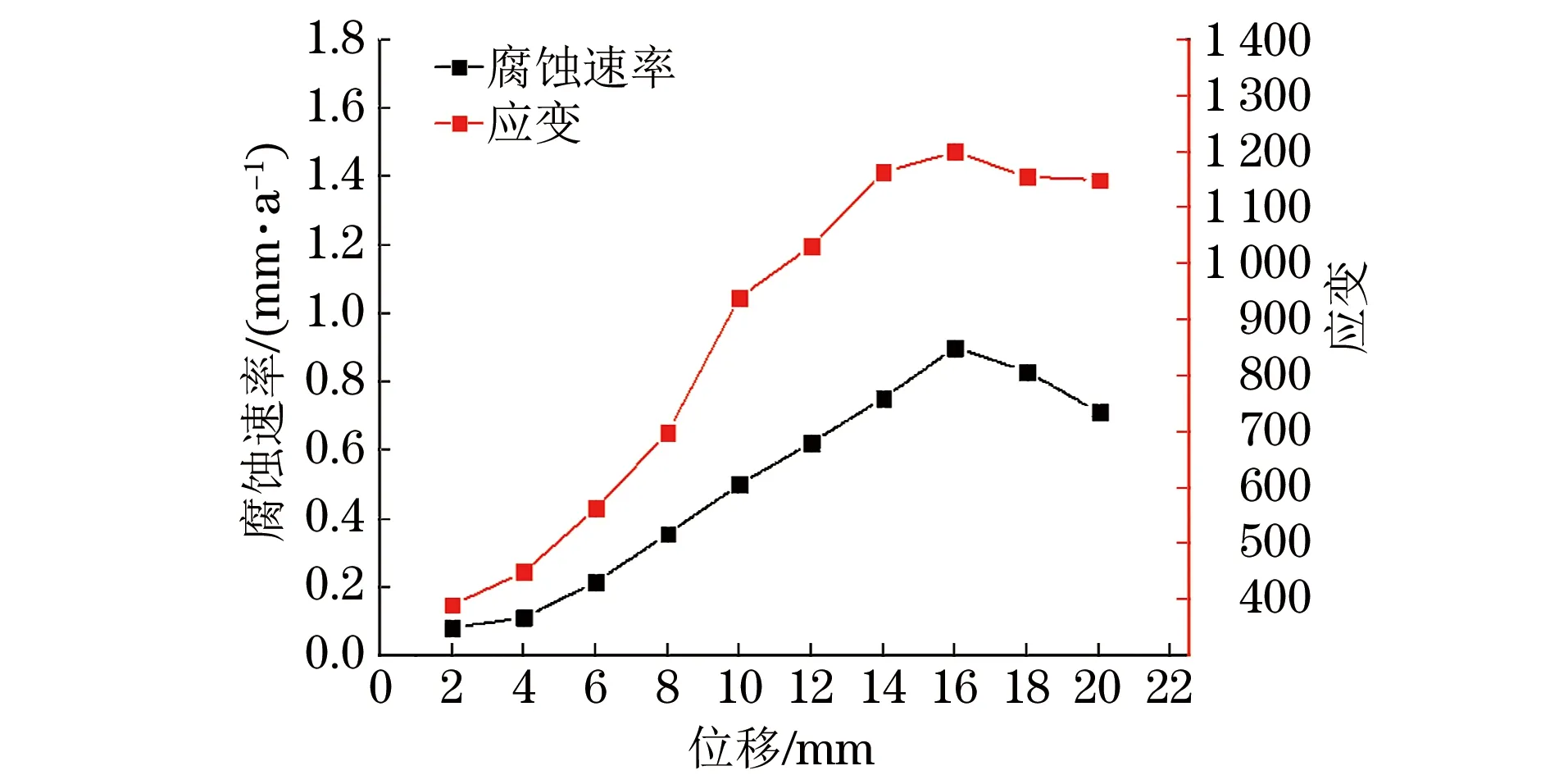

圖4 介質濃度為2%時,試件應變-腐蝕速率的關系曲線

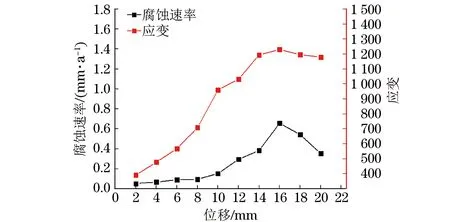

圖5 介質濃度為4%時,試件應變-腐蝕速率的關系曲線

圖6 介質濃度為6%時,試件應變-腐蝕速率的關系曲線

圖7 介質濃度為8%時,試件應變-腐蝕速率的關系曲線

2.1 試驗結果分析

不同濃度介質時,試件的應變-腐蝕速率的關系曲線如圖47所示(圖中濃度均為質量分數,下同),從圖中可以看出,隨著螺旋下壓裝置向下位移(應力變大)的不斷變化,試件應變在逐漸增大,此時腐蝕速率也呈現增大趨勢,但增長率有所減小。當向下位移增加到16 mm以后,試件所受應變有所減小并趨于平緩,判斷此時試件發生了塑性變形,而相應腐蝕速率也處于下降趨勢。而不同介質濃度下,腐蝕速率隨著介質濃度的增大呈現增大趨勢。由此可以看出,應力的變化與腐蝕速率的變化存在正相關的關系。

2.2 不均勻應力下腐蝕速率與聲發射特性分析

在腐蝕試驗的過程中,利用美國物理聲學公司的PCI-8聲發射監測系統對整個腐蝕速率變化過程進行動態監測,傳感器選用DP3I低頻傳感器,監測頻率為20 kHz100 kHz,在裝置外側兩面均布4個傳感器,試驗裝置實物如圖8所示。

圖8 聲發射監測試驗裝置實物

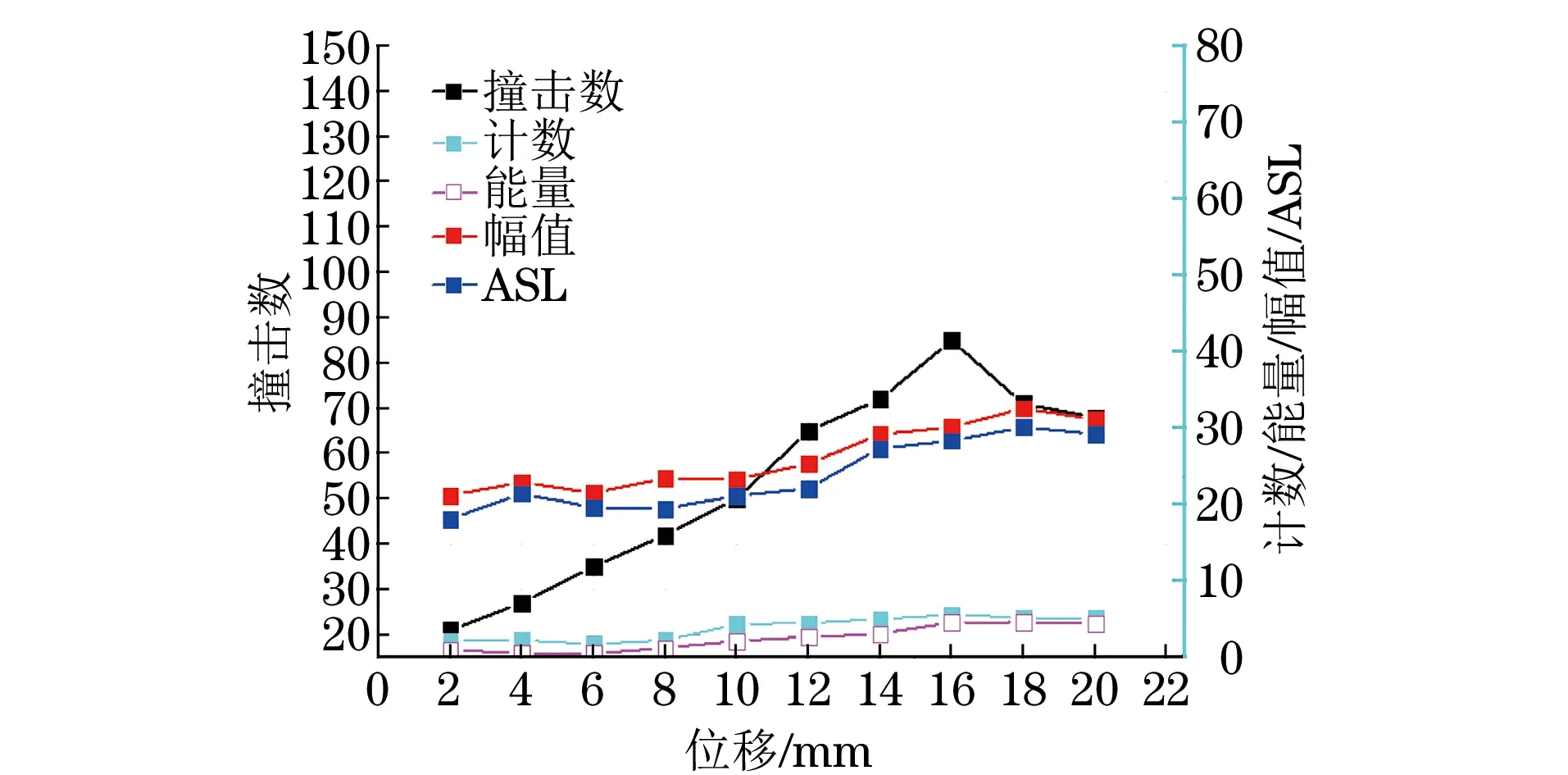

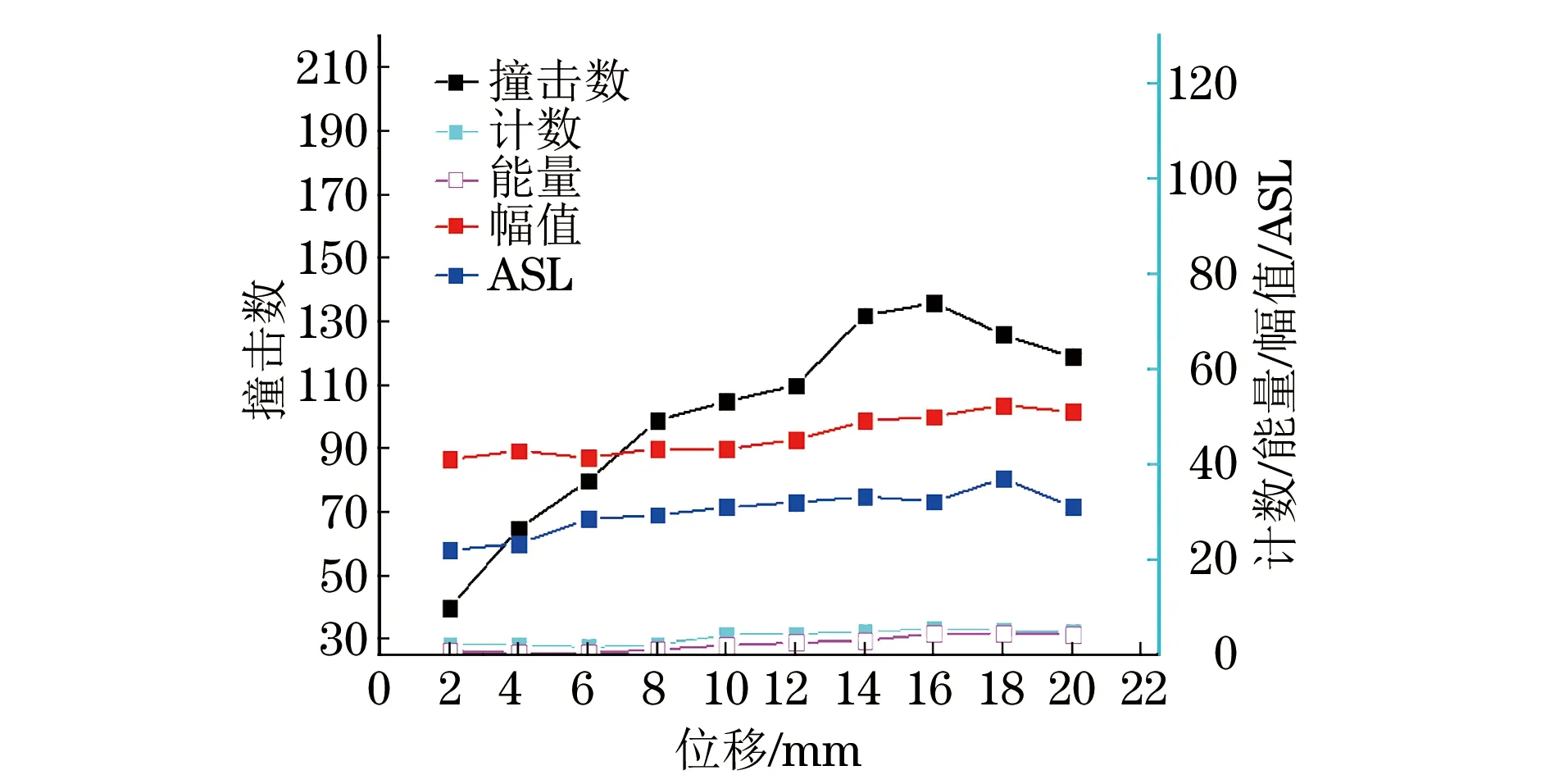

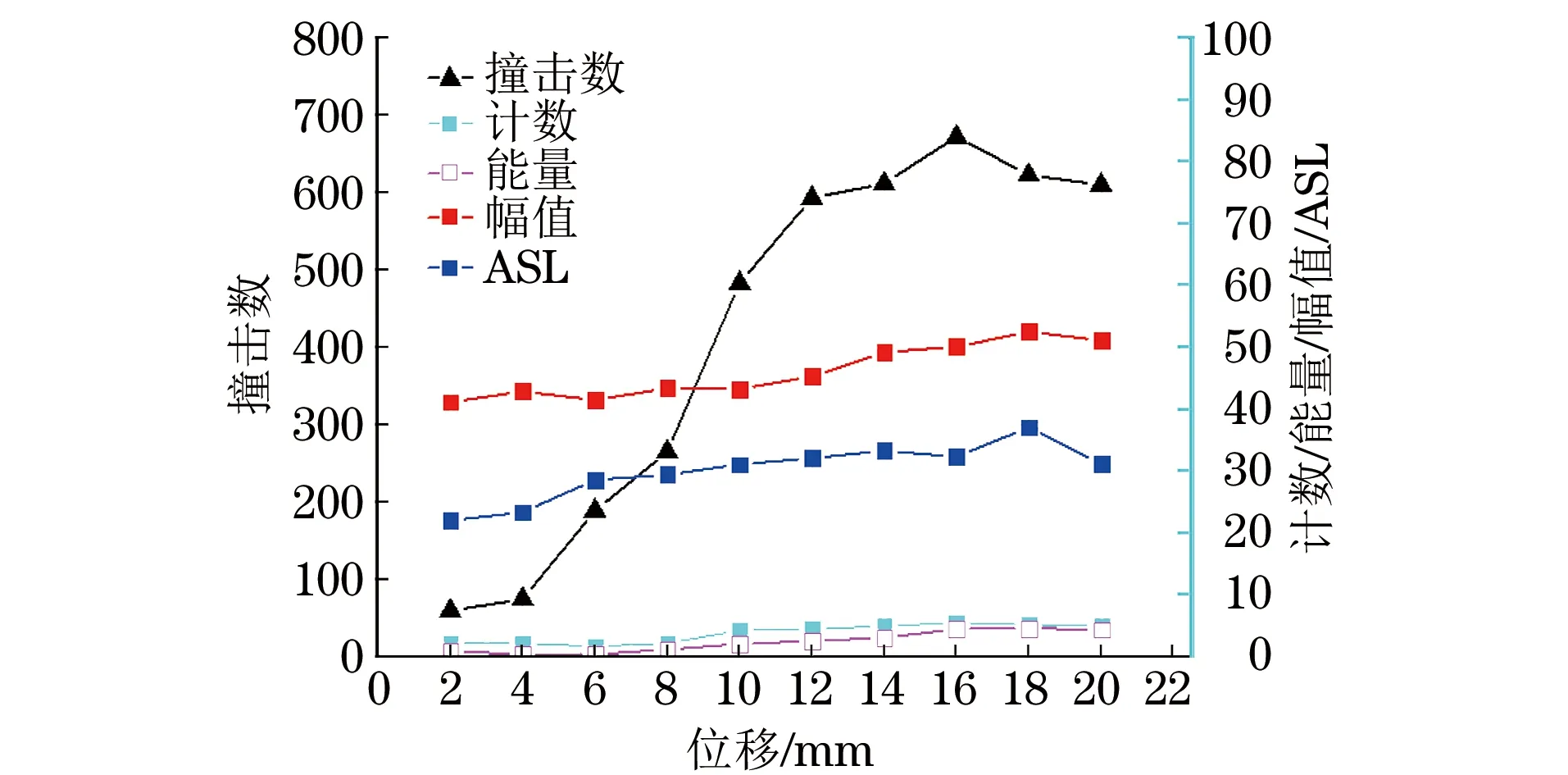

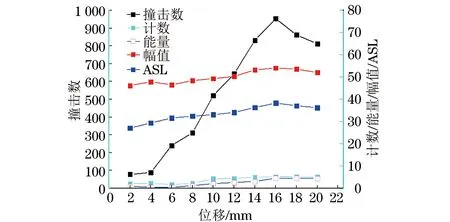

不同濃度介質時,試件的聲發射參數變化曲線如圖912所示(圖中ASL表示有效值電壓,單位V;幅值單位為dB;計數和能量無量綱)。

由圖912可以看出,在不同腐蝕介質濃度下,隨著螺旋下壓裝置向下位移的增加,相應濃度腐蝕介質條件下聲發射的相關參量也隨之發生變化。聲發射特征參量撞擊數增大趨勢明顯,幅值、能量變化幅度較小,幅值在5070之間浮動,聲發射計數和能量值變化浮動較小,用于表征腐蝕速率隨不均勻沉降的變化規律的效果較差;觀察不同濃度條件下的聲發射參量數值可以發現,當腐蝕介質質量分數變為4%時,撞擊數相較于2%質量分數時有所增大(由24增加到42),且隨著質量分數的繼續增大而增大,這說明腐蝕速率的增大會使得聲源信號明顯增多,而聲源信號的增多在聲發射檢測中更加明顯地體現在了撞擊數的經歷變化上。

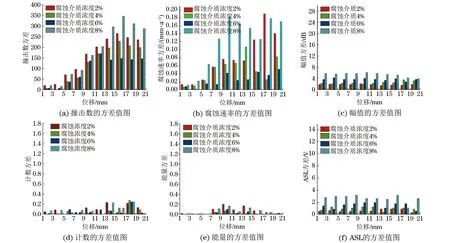

圖13 聲發射參量與腐蝕速率的方差值圖

圖9 介質濃度為2%時,試件聲發射參數變化曲線

圖10 介質濃度為4%時,試件聲發射參數變化曲線

圖11 介質濃度為6%時,試件聲發射參數變化曲線

圖12 介質濃度為8%時,試件聲發射參數變化曲線

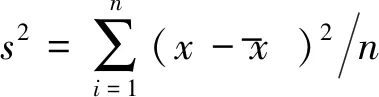

為了進一步研究聲發射不同參量與腐蝕速率的關聯關系,將4種不同腐蝕介質濃度下的聲發射參量的撞擊數、幅值、計數、能量、ASL值以及腐蝕速率求平均值并取方差,計算出不同濃度與下壓裝置不同向下位移下聲發射參量與腐蝕速率的均方根差值,如式(1)所示。

(1)

式中:x為聲發射參量或腐蝕速率;為聲發射參量或腐蝕速率的平均值;n表示數量。

聲發射參量的方差值如圖13所示。由圖13(a)可以看出,在撞擊數的均方根差值圖中,隨著向下位移的增大,方差不斷增大,說明不均勻應力的大小對聲發射撞擊數的變化會產生重要的影響,同時隨著濃度的升高,撞擊數的差值增大,說明腐蝕速率的增大也會對撞擊數產生重要影響。由圖13(c)(f)可以看出,隨著下壓裝置向下位移的變化以及腐蝕介質濃度的增加,幅值、計數、能量和ASL的方差變化幅度較小,這說明不均勻應力狀態下的聲源信號種類較為單一,基本聲源都屬于同類聲源,對于同類聲源利用幅值、能量等參數來分析演化規律的效果較差,由此在不均勻應力條件下進行聲發射檢測可以選擇撞擊數作為分析的主要參量,通過其時間經歷變化情況來分析儲罐相應時刻的腐蝕狀態。

3 結論

(1) 隨著不均勻沉降面積的增加,罐底板與罐壁板的應力集中區域會出現在儲罐罐壁與底板交接部位以及儲罐沉降位置附近的邊緣板部位。

(2) 當應力恒定時,隨著腐蝕介質濃度的增加,試件的腐蝕速率增大,且應力越大,試件的腐蝕速率越大。

(3) 當應力恒定時,隨著腐蝕介質濃度的增大,聲發射參數特征參量也隨之增加;當腐蝕介質濃度恒定時,試件的腐蝕速率隨著應力的增大而增大,聲發射參數的撞擊數也隨之增大,當試件的應力較大時,試件腐蝕速率的變化率要比應力較小時的變化率大,撞擊數的變化率也較大,進一步驗證了用撞擊數來判定不均勻沉降狀態下儲罐底板腐蝕情況的有效性。