聚乙烯醇原位包覆鋁粉結構表征及活性鋁含量測定

王慧心, 任慧, 閆濤, 李雅茹

(北京理工大學 爆炸科學與技術國家重點實驗室, 北京 100081)

0 引言

鋁粉氧化放熱量大、成本較低并且來源廣泛,常用于混合型含能材料配方以提高能量輸出。含鋁炸藥具有高密度、高爆熱、高威力特性,被廣泛應用在水中兵器和溫壓武器彈藥[1-2]。

由文獻[3]可知;大部分鋁粉在爆轟產物區開始反應,在Chapmam-Jouguet(C-J)面之前,鋁充當了稀釋能量的惰性物質;隨著炸藥中鋁含量的增加,炸藥爆速會下降。與微米鋁粉相比,納米鋁粉具有小尺度、高比表面積,理論上應當具有更高的反應活性。然而,納米鋁粉與空氣接觸極易氧化,生成氧化鋁外殼的殼層體積分數遠大于微米鋁粉,活性鋁含量隨粒徑減小反而大幅度下降[4],因此,實際應用中添加納米鋁粉的混合炸藥能量輸出達不到預期目的。

針對這一問題,國內外學者嘗試納米鋁粉表面包覆改性技術,目前已有采用過渡金屬[5]、硼化鋁[6]、碳[7]、金屬氧化物[8-9]等無機包覆材料以及有機酸[10-11]、聚合物[12-13]、含能材料[14-15]、含氟高聚物等有機包覆材料的文獻報道。本文首次采用聚乙烯醇(PVA)對納米鋁粉進行原位包覆,選用兩親化合物作為包覆材料,得到的產物預期會有良好的表界面特性,為下一步在其表面修飾、接枝或者組裝其他含能基團奠定基礎。

1 試驗條件

1.1 試驗材料與設備

試驗材料:上海國藥集團化學試劑有限公司生產的PVA,化學純,分子量為1.2×104,醇解度為88%;鞍鋼實業微細鋁粉有限公司產普通納米鋁粉(平均粒徑50 nm);鞍鋼實業微細鋁粉有限公司產微米鋁粉(平均粒徑0.8 μm).

表征檢測儀器:日本Hitachi公司產S4800冷場發射掃描電子顯微鏡;美國FEI公司產Tecnai G2 F20場發射透射電子顯微鏡;美國Microtrac公司產Nanotrac Flex動態光散射納米粒度儀;美國熱電公司Thermoescalab 250XiX射線光電子能譜(XPS)儀;德國NETSZCH公司產STA449F3TG-DSC同步熱分析儀;鶴壁天潤電子科技有限公司產TRHW-7000C微機全自動量熱儀。

1.2 原位包覆流程

PVA原位包覆納米鋁粉工藝流程如圖1所示[16]。首先利用電爆炸生產納米鋁粉,由脈沖功率發生器提供瞬間高電壓(1.5 kV),位于爆炸腔中的鋁絲(直徑0.2 mm)發生電爆炸,形成鋁蒸汽。爆炸腔內充有氬氣,鋁蒸汽在其中冷凝聚集,形成納米顆粒,通過分離裝置- 緩沖罐- 粉體收集裝置進行收集,直接將電爆得到的納米鋁粉分散入異辛烷中,邊攪拌邊加入5%PVA的乙酸乙酯溶液,經過揮發得到黏稠狀漿料。60 ℃下烘干即得到PVA包覆的納米鋁粉,產物為黑色粉末。

圖1 PVA原位包覆納米鋁粉制備流程Fig.1 Experimental process of in-stiu coating of PVA on nano-Al

2 試驗結果與分析

2.1 表觀形貌

將微量樣品均勻涂抹在導電膠上,在掃描電鏡下觀測,結果如圖2所示。由圖2可見,樣品顆粒呈球形,形狀規則,大小不一。多數顆粒粒徑在200 nm以內,但是視場中也有少數粒徑>400 nm的大顆粒圓球。因納米鋁粉表面能非常大,活性很高,在包覆過程中難免發生團聚。文獻[17-18]中有自然氧化納米鋁粉和微米鋁粉的掃描電鏡圖片,從形貌上看,原位包覆產物與普通納米鋁粉相比,有一定的團聚和黏附現象,包覆后鋁粉仍舊呈球形。微米鋁粉分散性好,顆粒與顆粒之間邊界清晰[17]。

圖2 樣品掃描電鏡照片Fig.2 SEM images of samples

將產物研磨后分散在無水乙醇中,超聲振蕩并滴在微柵上,干燥后用透射電鏡進行觀測。圖3(a)是樣品的透射電鏡照片,可以看出由于PVA包覆層的存在,顆粒產生了團聚和黏附,同一個包覆層內可能共存多個鋁粉納米顆粒。經過短時間超聲分散,團聚現象有所改善,如圖3(b)所示,粒子形狀完整、邊緣清晰,顆粒球形度良好。

為進一步探查樣品的包覆層信息,進行了高分辨率透射電鏡分析。如圖3(c)所示為高分辨透射電鏡照片,從圖中可以明顯看到:樣品呈核殼結構,鋁與外層包覆材料分界清楚,內層顏色較深,衍射條紋顯示是鋁的(111)晶面;外層顏色較淺,未探查到晶體衍射條紋,推測為非晶態或有機物,厚度僅為3.63 nm,不排除外層夾雜有非晶態的氧化鋁。

圖3 PVA原位包覆鋁粉透射電鏡圖片Fig.3 TEM images of nano-Al in situ coated by PVA

2.2 粒度分析

為了進一步檢測樣品的粒度分布,采用動態光散射(DLS)納米粒度儀對樣品粒度進行了分析,DLS技術利用粒子布朗運動導致的光強波動表征顆粒粒徑,具有快速、準確以及重復性好的優點。試驗時將1.0 mg樣品分散在150 mL乙醇中,超聲分散0.5 h后測量,粒度分布如圖4所示。

圖4 PVA包覆納米鋁粉粒度分布曲線Fig.4 Particle size distribution curve of nano-Al in situ coated by PVA

從圖4中可以看到樣品粒度分布基本符合正態分布。中位粒徑D50為179.2 nm,與掃描電鏡結果基本一致。根據電爆金屬絲制備工藝的參數條件,φ0.2 mm鋁絲在1.5 kV電壓下制得的鋁粒子直徑約為50 nm,而原位包覆之后產物的顆粒度變大,原因在于PVA包覆材料具有一定的黏度,容易引發顆粒聚集,據此推測包覆樣品存在多核聚集的現象,微觀結構示意圖如圖4右上所示。

2.3 XPS分析

通常納米鋁粉經自然氧化后在表面會形成厚度約為3 nm的外殼,考慮到釋能總量的問題,原位包覆層厚度應盡量薄。為了研究原位包覆樣品表面元素的化學狀態,進行了XPS分析,首先通過寬譜掃描確定表層存在C、O和Al 3種元素。之后針對3種元素進行窄掃描,得到的XPS譜圖及擬合結果如圖5所示。從圖5(a)中可以看出,Al存在兩種化學狀態:Al2O3(74.4 eV)和單質鋁(72.2 eV)[19],證實在原位包覆及后續處理過程中表層局部區域存在微量氧化鋁。

圖5 PVA包覆鋁粉XPS譜圖Fig.5 XPS spectrogram of nano-Al in situ coated by PVA

2.4 熱分析

為了表征原位包覆樣品的熱響應行為,在空氣氣氛下,以20 ℃/min的升溫速率對包覆產物、普通納米鋁粉、微米鋁粉分別進行了熱分析,熱重- 差示掃描量熱(TG-DSC)曲線如圖6所示,圖中Q為放熱焓。從圖6中可以看出,鋁粉熱分析曲線主要是兩步明顯的增重反應和一個熔化相變吸熱峰(645~650 ℃)。普通納米鋁粉與PVA原位包覆鋁粉的熱分析曲線變化趨勢類似[19],都是第1個放熱峰遠高于第2個放熱峰,而微米鋁粉的放熱以第2峰為主。圖6(a)為PVA原位包覆鋁粉的TG-DSC曲線。從圖6(a)中可以看出,原位包覆產物的氧化過程經歷以下4個階段:

1)300 ℃之前,樣品質量減少了約2%,主要是包覆層PVA分解以及氧化鋁表面的水和CO2解吸附造成的,這個階段鋁粉表面微量非晶態Al2O3開始緩慢增厚。

2)300~683 ℃,樣品質量第1次增加,第1階段總增重32.4%. 548.6 ℃時氧化開始,同時非晶態Al2O3逐漸轉變為γ-Al2O3[21],590.4 ℃為第1氧化放熱峰,積分得到放熱焓為3.58 kJ/g,之后增重趨于平緩,增重減緩是由于生成的氧化鋁殼阻隔了未反應鋁與氧氣的充分接觸,從而使氧化反應速率放緩。

3)647.5 ℃時出現了一個相變吸熱峰,這是未反應的鋁大量熔化造成的,隨著溫度上升,熔融的鋁沖破了氧化層,活性鋁噴發,破殼而出的鋁繼續氧化,開始第2階段增重(683~889 ℃),第2階段增重31.3%. 在783.2 ℃出現第2個放熱峰,放熱焓為3.48 kJ/g,在此階段,γ-Al2O3轉變為θ-Al2O3[21].

4)經歷前兩階段的增重,大部分鋁已經被氧化,TG曲線上顯示還存在第3階段,這與DSC曲線上1 076.6 ℃處一個小的放熱峰對應,說明仍然有一部分未反應的鋁。此后增重停止,θ-Al2O3轉變為穩定存在的α-Al2O3,最終樣品總增重為74.3%.

圖6 樣品的TG-DSC曲線Fig.6 TG-DSC curves of samples

對照圖6(a)、圖6(b)可以發現,兩種納米鋁粉的起始反應溫度點有差別,PVA包覆產物的氧化開始溫度比普通納米鋁粉提前8 ℃,在此之前包覆層PVA已經全部分解,大量亞微米尺度的鋁粉裸露在空氣中,因此提前發生反應。而普通納米鋁粉因為表層有致密的氧化鋁外殼,鋁核需要熱量積累到一定程度發生脹破,才能發生氧化反應。因此PVA原位包覆鋁粉具有更高的反應活性,提前發生反應可能加快高溫氣相環境中鋁粉的反應速率。

圖6(c)是微米鋁粉的TG-DSC曲線。從圖6(c)可以看出,微米鋁粉有兩個明顯的氧化增重過程,氧化起始溫度為555.7 ℃,比納米鋁粉滯后10 ℃,說明其反應速率不及普通納米鋁粉。第1個放熱峰在577.1 ℃出現。第1階段增重8.72%,放熱焓為1.34 kJ/g. 第2階段799.3 ℃開始,第2個放熱峰在930 ℃出現,放出大量熱量,放熱峰高而寬,第2階段增重72.28%,放熱焓15.0 kJ/g. 大量鋁在第2階段反應。雖然微米鋁粉具有很高的活性鋁含量,但是其釋能速率和反應動力學效應不及納米鋁粉。數據表明,微米鋁粉通常在950 ℃開始明顯氧化,并且氧化反應程度較低,生成的氧化鋁殼會繼續阻礙微米鋁粉反應,產物中存在一定量未反應的鋁,能量無法完全釋放,這對于需要快速釋能的混合炸藥來說是非常不利的。而納米鋁粉在550 ℃左右就開始氧化[22],納米鋁粉的高比表面積使其氧化反應提前,釋能更早、更迅速、更充分。通過原位包覆技術,既解決了活性鋁含量下降問題,又保持了納米鋁粉快速釋熱的優良特性。詳細對比數據如表1所示。

表1 3種樣品的熱分析數據

從表1數據對比還發現,3種鋁粉的增重由高到低依次為:微米鋁粉>PVA包覆納米鋁粉>普通納米鋁粉。雖然原位包覆樣品的增重大于普通納米鋁粉,但仍舊低于微米鋁粉。由此推斷,原位包覆后活性鋁含量可能介于普通納米鋁粉與微米鋁粉之間。

2.5 燃燒熱測量

熱分析的坩堝很小,分析試樣只有幾十毫克。為了從更宏觀的角度對比3種鋁粉的釋熱效能,依照國家軍用標準GJB770B—2005 火炸藥試驗方法701.1爆熱和燃燒熱 絕熱法,采用全自動量熱儀對3種鋁粉的燃燒熱進行了測定,結果如表2所示。表2數據顯示,原位包覆納米鋁粉放熱量明顯優于普通納米鋁粉,接近微米鋁粉。在試驗中發現,納米鋁粉在氧彈試驗結束后坩堝呈粉碎狀,特別是原位包覆產物現象更為明顯,而微米鋁粉試驗后坩堝還完整無缺。分析原因在于納米尺度鋁粉燃燒反應非常迅速,能量攀升很快。為了進行對比,表2中也列出了PVA的燃燒熱測試值,PVA的釋熱值明顯低于單質鋁。結合后面的活性鋁含量數據,按PVA的質量分數為16%進行估算,可以推算出PVA包覆納米鋁中的鋁粉實際釋熱值約為27.2 MJ/kg,與微米鋁粉的總釋熱相當。因此可以推斷PVA包覆納米鋁粉兼具燃燒反應速率快和總釋熱值高的特點。

表2 樣品燃燒熱

2.6 活性鋁含量分析

有關納米金屬粉活性含量的測定一直以來都是金屬材料領域爭論的焦點。目前現行的試驗標準主要是針對微米級及更大尺度金屬顆粒實施的,對于這些試驗方法是否適用于評價納米尺度金屬粉末還存在爭議。但是原位包覆產物的活性鋁成份測量對于后續其工程使用以及混合炸藥配方的科學設計均有重大影響。因此,本研究沿用微米鋁粉的測量方法進行活性鋁含量的對比分析。依據有色金屬行業標準YS/T 617.1—2007鋁、鎂及其合金粉理化性能測定方法 第1部分:活性鋁、活性鎂、活性鋁鎂量的測定 氣體容量法規定的氫氧化鈉排氣法對3種鋁粉的活性鋁含量進行了檢測,試驗裝置如圖7所示。同時,根據熱分析增重以及燃燒熱結果也可以推算出活性鋁含量,結果如表3所示。從表3可以看出,利用3種方法得到的活性鋁含量,趨勢完全一致,含量由高到低依次為:微米鋁粉>PVA包覆鋁粉>普通納米鋁粉。其中PVA包覆鋁粉活性鋁含量高達84.27%,比普通納米鋁粉超出22.53%,與文獻[23-24]結果(72%左右)對比,其活性鋁含量顯著提高。同一試驗條件下,微米鋁粉活性成分最高。綜合考慮能量總值和釋放速率,PVA原位包覆鋁粉兼具反應熱力學和動力學優勢,在混合型含能材料領域有潛在應用前景。

圖7 活性鋁含量檢測裝置Fig.7 Testing equipment for active Al content

樣品活性鋁含量/%氫氧化鈉排氣法熱分析增重換算燃燒熱換算平均值PVA包覆納米鋁粉84.0683.5885.1984.27普通納米鋁粉59.1864.1163.5162.27微米鋁粉90.7391.1191.6191.15

2.7 壓力- 時間曲線測試

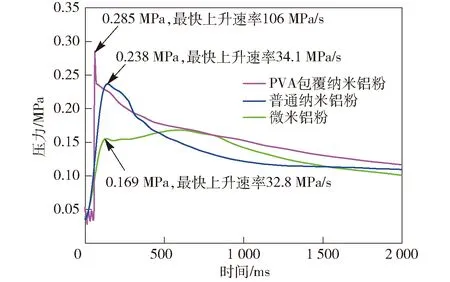

參考GJB 770B—2005火藥試驗方法進行了密閉爆發器試驗,對PVA包覆納米鋁粉、普通納米鋁粉和微米鋁粉的壓力- 時間(p-t)曲線進行了測試,結果如圖8所示。從圖8可以看到,PVA包覆的納米鋁粉峰值壓力(0.285 MPa)與壓力上升速率(106 MPa/s)均高于普通納米鋁粉和微米鋁粉。PVA包覆納米鋁粉的壓力攀升速率是微米鋁粉的3倍,充分證實PVA包覆納米鋁粉釋能迅速。壓力持續時間的積分面積反映粉末的燃燒總釋熱,可以看出微米鋁粉總能量最大,PVA包覆納米鋁粉的總熱值明顯高于納米鋁粉。

圖8 樣品p-t曲線Fig.8 p-t curves of samples

2.8 熱安定性試驗

為了表征包覆層的熱安定性,參考國家軍用標準GJB5891.13—2006的火工品藥劑試驗方法 第13部分 熱安定性試驗75 ℃加熱法對樣品進行了熱安定性試驗。試驗時用分析天平稱量已恒重的試樣瓶質量并記錄,稱取處理過的樣品(55 ℃烘干2 h)(1±0.000 2) g,置于已稱重的試樣瓶中,輕輕旋上試樣瓶瓶蓋,放入烘箱內,在(75±2) ℃下連續加熱48 h. 取出后放入干燥器中冷卻30 min后稱重,計算試樣的減重分數。每個樣品平行測量兩組,取平均值。試驗數據表明,PVA包覆鋁粉平均減重為0.35%,未出現較大質量變化,說明樣品熱安定性良好,包覆層嚴密。

3 結論

本文首次采用PVA對納米鋁粉進行原位包覆,并對其表觀形貌、活性鋁含量、能量性能等進行了表征,得到以下結論:

1)PVA原位包覆納米鋁粉球形度良好,顆粒較為均勻,平均粒徑為179.2 nm. 表層包覆有有機物PVA和微量的非晶態氧化鋁。

2)與普通納米鋁粉相比,PVA原位包覆納米鋁粉具有反應活性高、總釋能大的優點。其活性鋁含量達到84.27%,高出普通納米鋁粉22%,PVA包覆層有效阻止了納米鋁粉的自然氧化。與微米鋁粉相比,PVA原位包覆鋁粉具有氧化反應起始溫度低、釋能迅速的優點。

3)PVA原位包覆鋁粉兼具高活性鋁含量和高反應活性,在含能材料中具有潛在應用。