復(fù)合材料修復(fù)含環(huán)向裂紋管道試驗(yàn)研究

張保龍, 王彬彬, 成志強(qiáng)

(1. 西南交通大學(xué) 力學(xué)與工程學(xué)院, 四川 成都 610031;2.中國(guó)石油西南管道公司, 四川 成都 610041)

0 引 言

在實(shí)際工程應(yīng)用中,隨著高等級(jí)鋼的應(yīng)用,管道環(huán)焊縫裂紋明顯增多,而在運(yùn)營(yíng)管道無(wú)法停輸?shù)那闆r下,選擇適當(dāng)?shù)男迯?fù)補(bǔ)強(qiáng)方法尤為重要[1].目前,由于復(fù)合材料修復(fù)補(bǔ)強(qiáng)技術(shù)對(duì)施工條件要求低,環(huán)境適應(yīng)能力強(qiáng),能夠在不影響管道運(yùn)營(yíng)的情況下開(kāi)展不動(dòng)火補(bǔ)強(qiáng),具有安全,快捷等工藝特點(diǎn)[2-4].對(duì)此,科研人員開(kāi)展了大量的復(fù)合材料修復(fù)管道的研究,取得了大量的實(shí)際應(yīng)用成果[5-10].此外,對(duì)于管道體積性缺陷,國(guó)內(nèi)外常引用ASME和ISO國(guó)際組織分別推出的專業(yè)的管道修復(fù)標(biāo)準(zhǔn),即ASME PCC-2-2011《Repair of pressure equipment and piping》和ISO/TS 24817-2006《Composite repairs for pipework》,但對(duì)于環(huán)向焊接裂紋修復(fù)技術(shù),鮮有可參考的標(biāo)準(zhǔn)和規(guī)范.對(duì)此,本研究提出了基于等效剛度的鋪層厚度計(jì)算方法,設(shè)計(jì)了含環(huán)向裂紋的全尺寸管道和補(bǔ)強(qiáng)管道的對(duì)比試驗(yàn),驗(yàn)證了修復(fù)效果.

1 試驗(yàn)前期準(zhǔn)備

本試驗(yàn)采用2根材質(zhì)為L(zhǎng)245N的管段,其長(zhǎng)度均為6 000 mm,直徑均為219 mm,厚度均為6 mm.管道兩端焊接橢圓管帽,一端為進(jìn)水口,另一端為出水口.L245N鋼材的屈服強(qiáng)度為395MPa,拉伸強(qiáng)度為530 MPa,彈性模量為200 GPa,泊松比為0.3.在管段中部外表面機(jī)加工一條環(huán)向?yàn)?20°、深厚比為50%、寬度為0.2 mm的裂紋類缺陷,以模擬嚴(yán)重的環(huán)焊縫缺陷.

在研究中,把含環(huán)向裂紋的管道簡(jiǎn)稱為未補(bǔ)強(qiáng)管道;復(fù)合材料補(bǔ)強(qiáng)后的含環(huán)向裂紋管道,簡(jiǎn)稱為補(bǔ)強(qiáng)管道.為對(duì)比裂紋嘴與完好管道應(yīng)變演化的差異,選取環(huán)向裂紋中間布置應(yīng)變片,標(biāo)記為測(cè)點(diǎn)①,稱之為未補(bǔ)強(qiáng)管道裂紋處測(cè)點(diǎn).同時(shí),在該位置布置LVDT位移傳感器,測(cè)試裂紋嘴的張口位移(CMOD)的演化情況,以便驗(yàn)證裂紋處的CMOD與軸向應(yīng)變是否存在內(nèi)在關(guān)系.為方便對(duì)比,在復(fù)合材料補(bǔ)強(qiáng)管道裂紋處的同一個(gè)位置布置應(yīng)變片,標(biāo)記為測(cè)點(diǎn)③,稱為補(bǔ)強(qiáng)管道裂紋處測(cè)點(diǎn),選取遠(yuǎn)離環(huán)向裂紋的管體表面布置應(yīng)變片,稱為參考測(cè)點(diǎn)②.具體測(cè)點(diǎn)位置布置如圖1所示.

圖1未補(bǔ)強(qiáng)/補(bǔ)強(qiáng)管道應(yīng)變測(cè)點(diǎn)布置

修復(fù)作業(yè)過(guò)程參考Q/SY 1592-2013《油氣管道管體修復(fù)技術(shù)規(guī)范》相關(guān)規(guī)定.

2 復(fù)合材料鋪層厚度和長(zhǎng)度計(jì)算

2.1 相關(guān)計(jì)算

研究表明,復(fù)合材料纏繞層能夠分擔(dān)管道內(nèi)壓、軸力和彎矩,而彎矩是影響環(huán)向焊接裂紋管道承載能力的主要因素,所以補(bǔ)償管道裂紋位置的抗彎剛度是提高管道承載能力的關(guān)鍵[10].根據(jù)材料力學(xué)理論,復(fù)合材料補(bǔ)強(qiáng)層的抗彎剛度可用于補(bǔ)償因管道裂紋而損失的抗彎剛度,而復(fù)合材料補(bǔ)強(qiáng)層與管鋼界面的剪切力可用于補(bǔ)償因管道裂紋而損失的軸向承載力.復(fù)合材料補(bǔ)強(qiáng)層厚度的計(jì)算方法為,

ESIS=ECIC

(1)

式中,ESIS為管道因裂紋存在而損失的抗彎剛度,ES為管鋼的彈性模量,IS為管鋼裂紋的慣性矩.ECIC為復(fù)合材料纏繞層的抗彎剛度,EC為復(fù)合材料的彈性模量,IC為復(fù)合材料纏繞層的慣性矩.

考慮管道軸向載荷的作用,補(bǔ)強(qiáng)寬度采用等效軸向力的計(jì)算方法.故管道因裂紋損失的軸向承載力為,

F=π·D·t·σb

(2)

式中,D為管道外徑,t為裂紋深度,σb為管材極限強(qiáng)度.

復(fù)合材料通過(guò)界面剪切補(bǔ)償?shù)牡刃лS向力為,

F=π·D·L·τ

(3)

式中,τ為復(fù)合材料與管道界面的剪切強(qiáng)度,L為復(fù)合材料補(bǔ)強(qiáng)段長(zhǎng)度.

據(jù)此,復(fù)合材料的補(bǔ)強(qiáng)長(zhǎng)度為,

L=F/(τ·π·D)

(4)

2.2 試驗(yàn)方案

試驗(yàn)采用單向玻璃纖維布作為補(bǔ)強(qiáng)材料,該纖維布纖維方向彈性模量為40.1 GPa,抗拉強(qiáng)度為1 287 MPa.玻璃纖維布浸潤(rùn)環(huán)氧樹(shù)脂膠后的單層厚度為0.7 mm.試驗(yàn)采用0 °和90 °(即環(huán)向和軸向)交錯(cuò)纏繞的修復(fù)方式.同時(shí),計(jì)算取整得到0 °和90 °方向上的復(fù)合材料纏繞層各10層,復(fù)合材料補(bǔ)強(qiáng)段長(zhǎng)度為350 mm.

3 修復(fù)前后管樣的內(nèi)壓加四點(diǎn)彎曲試驗(yàn)

試驗(yàn)中,試驗(yàn)管樣采用數(shù)控壓力控制系統(tǒng)加壓,采用如圖2所示的四點(diǎn)彎曲結(jié)構(gòu)加載彎矩.為了獲取足夠多的試驗(yàn)數(shù)據(jù),試驗(yàn)分階段進(jìn)行加載.根據(jù)管樣材料性能和幾何尺寸可計(jì)算出管道的設(shè)計(jì)壓力為13 MPa,即確定為最大試驗(yàn)壓力為13 MPa.試驗(yàn)之前,首先對(duì)管樣進(jìn)行幾次升降壓循環(huán),以保證管道中不存在殘余空氣,同時(shí)觀測(cè)應(yīng)變測(cè)量數(shù)據(jù)并與理論值進(jìn)行對(duì)比,以保證應(yīng)變片的貼片質(zhì)量與測(cè)量結(jié)果的有效性.

圖2內(nèi)壓與四點(diǎn)彎曲加載試驗(yàn)

3.1 未修復(fù)的環(huán)向裂紋管道加載試驗(yàn)

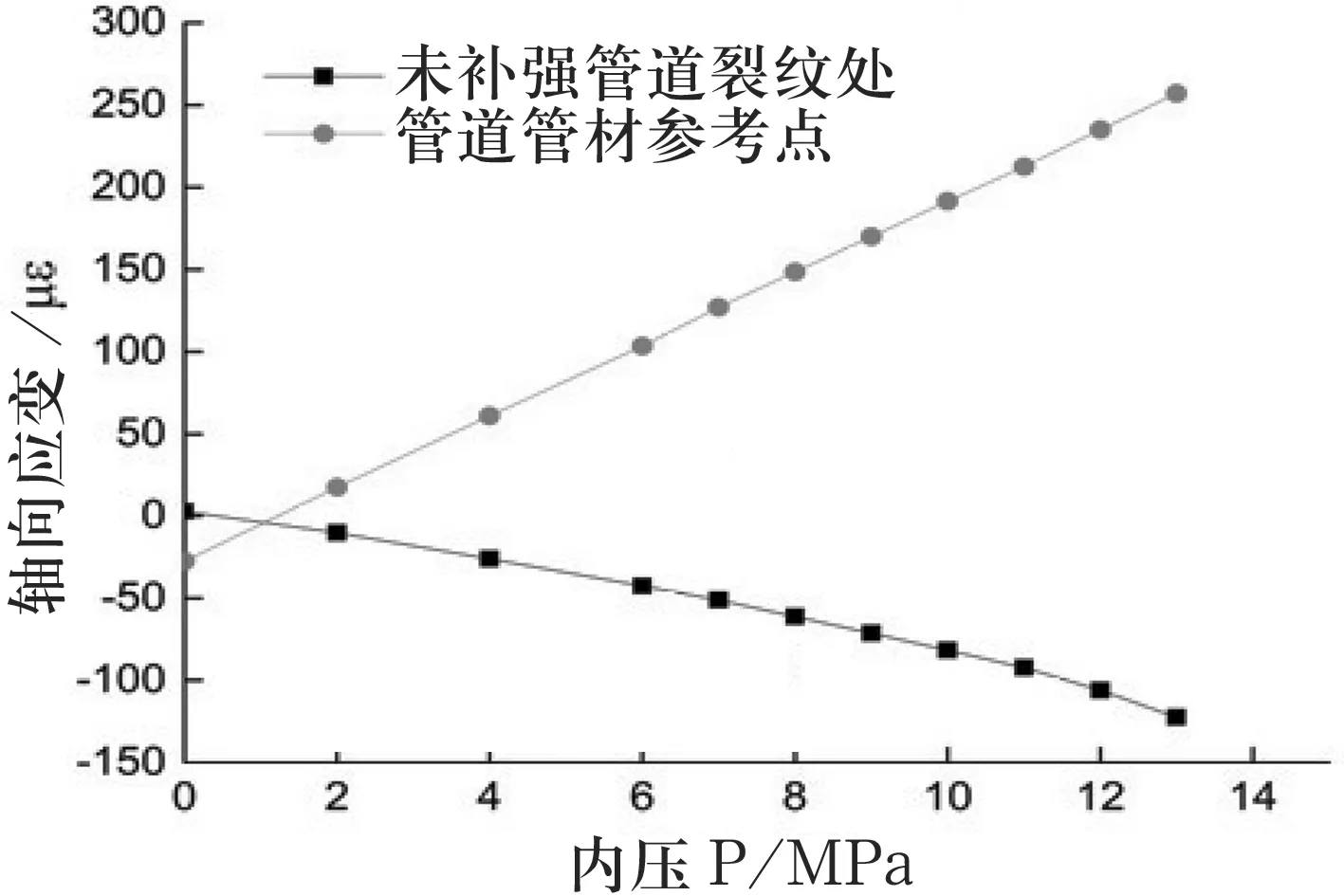

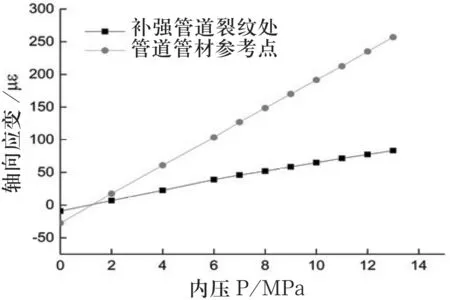

因內(nèi)壓作用于管帽的軸向力,有必要研究管道環(huán)向裂紋兩側(cè)的軸向應(yīng)變隨內(nèi)壓的演化特征.

未補(bǔ)強(qiáng)管道軸向應(yīng)變與內(nèi)壓關(guān)系曲線圖如圖3所示.

圖3未補(bǔ)強(qiáng)管道軸向應(yīng)變與內(nèi)壓關(guān)系曲線

由圖3可知,在升壓過(guò)程中,管道參考點(diǎn)軸向應(yīng)變與管道裂紋處軸向應(yīng)變呈現(xiàn)不同的變化趨勢(shì).管道參考點(diǎn)軸向應(yīng)變隨內(nèi)壓變化趨勢(shì)與軸向應(yīng)變理論解(εa=PD/4Et)一致,且數(shù)值相近.在管道裂紋兩側(cè),隨著內(nèi)壓的增大,軸向應(yīng)變呈線性負(fù)增長(zhǎng)變化趨勢(shì).試驗(yàn)結(jié)果表明:在內(nèi)壓作用下,遠(yuǎn)離裂紋的參考點(diǎn)區(qū)域處于受拉狀態(tài),裂紋區(qū)域在軸向處于受壓狀態(tài).

未補(bǔ)強(qiáng)管道軸向應(yīng)變與彎矩的關(guān)系曲線如圖4所示.

由圖4可知,隨著彎矩的增加,未補(bǔ)強(qiáng)管道裂紋處軸向應(yīng)變?yōu)樨?fù)增長(zhǎng)趨勢(shì).當(dāng)彎矩加載到51 kN·m時(shí),裂紋處軸向應(yīng)變值為-2 542 με,裂紋管道發(fā)生破壞,而參考點(diǎn)還未進(jìn)入屈服階段.

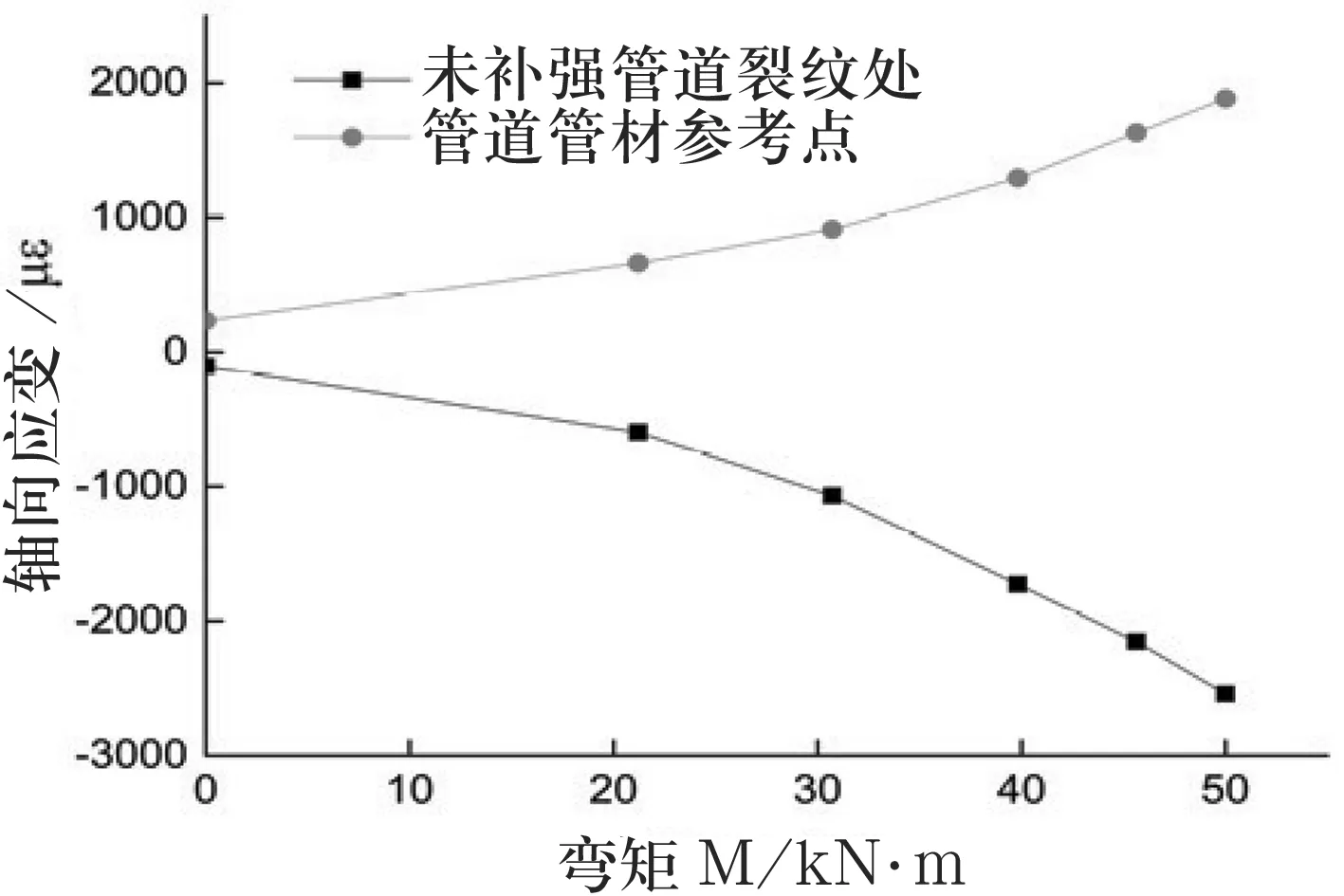

在運(yùn)營(yíng)壓力范圍內(nèi),比較圖3和圖4中軸向應(yīng)變數(shù)據(jù)可知,彎矩對(duì)裂紋處軸向應(yīng)變的影響程度遠(yuǎn)遠(yuǎn)大于內(nèi)壓的影響.管道裂紋CMOD與內(nèi)壓/彎矩關(guān)系曲線圖如圖5所示.

圖4未補(bǔ)強(qiáng)管道軸向應(yīng)變與彎矩關(guān)系曲線

圖5管道裂紋CMOD與內(nèi)壓/彎矩關(guān)系曲線

由圖5(a)可知,疊加堵頭效應(yīng),環(huán)向焊接裂紋開(kāi)口位移(CMOD)隨著內(nèi)壓的增加而增加,當(dāng)內(nèi)壓為13 MPa時(shí),CMOD值約為0.05 mm.由圖5(b)可知,環(huán)向裂紋的CMOD隨著彎矩的增加而增大,當(dāng)彎矩為47 kN·m時(shí),CMOD開(kāi)始加速增大,當(dāng)彎矩加載到51 kN·m時(shí),CMOD值達(dá)到1.429 mm,管道破壞.由此可知,在管道運(yùn)營(yíng)壓力范圍內(nèi),彎矩對(duì)CMOD的作用遠(yuǎn)遠(yuǎn)大于內(nèi)壓的作用.由圖4和圖5(b)可知,裂紋處CMOD和軸向應(yīng)變值(絕對(duì)值)均隨彎矩增加而增大.

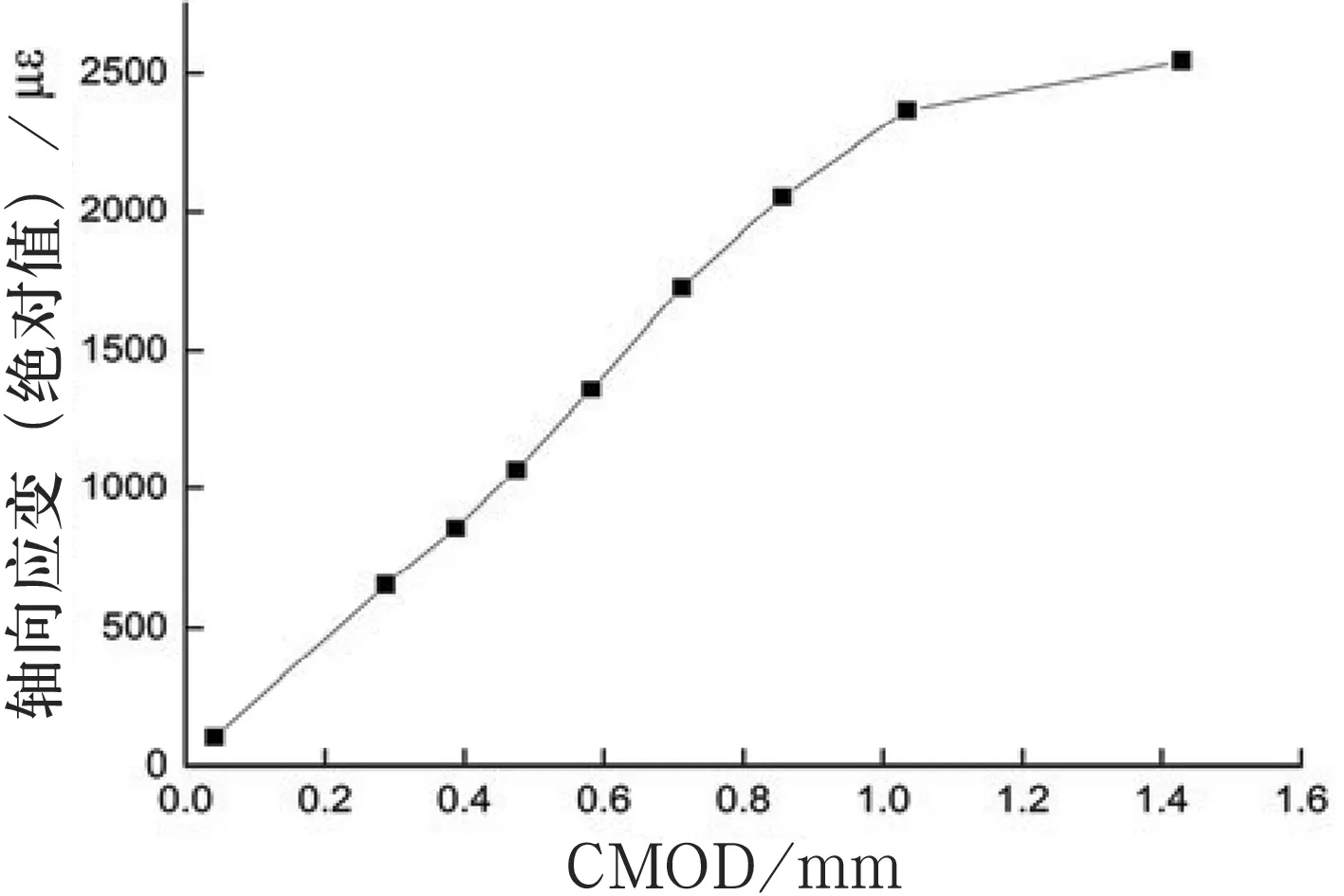

裂紋處CMOD與軸向應(yīng)變曲線如圖6所示.

由圖6可知,隨著CMOD的增大(裂紋張角增大),裂紋處軸向應(yīng)變也逐漸增大.此表明,裂紋處軸向應(yīng)變可反映裂紋口的張開(kāi)程度,可以作為CMOD的表征參數(shù).

3.2 復(fù)合材料修復(fù)管道加載試驗(yàn)

試驗(yàn)中,復(fù)合材料管道修復(fù)后環(huán)向裂紋處軸向應(yīng)變的演化特征如圖7所示.

圖6裂紋處CMOD與軸向應(yīng)變曲線

圖7補(bǔ)強(qiáng)管道軸向應(yīng)變與內(nèi)壓關(guān)系曲線

由圖7可知,隨著內(nèi)壓的增加,補(bǔ)強(qiáng)管道裂紋處軸向應(yīng)變演化趨勢(shì)與管道參考點(diǎn)相同,呈現(xiàn)線性增長(zhǎng),當(dāng)內(nèi)壓值為13 MPa時(shí),管道參考點(diǎn)軸向應(yīng)變值為257 με,補(bǔ)強(qiáng)裂紋處的軸向應(yīng)變值為83 με,為參考點(diǎn)的32%.

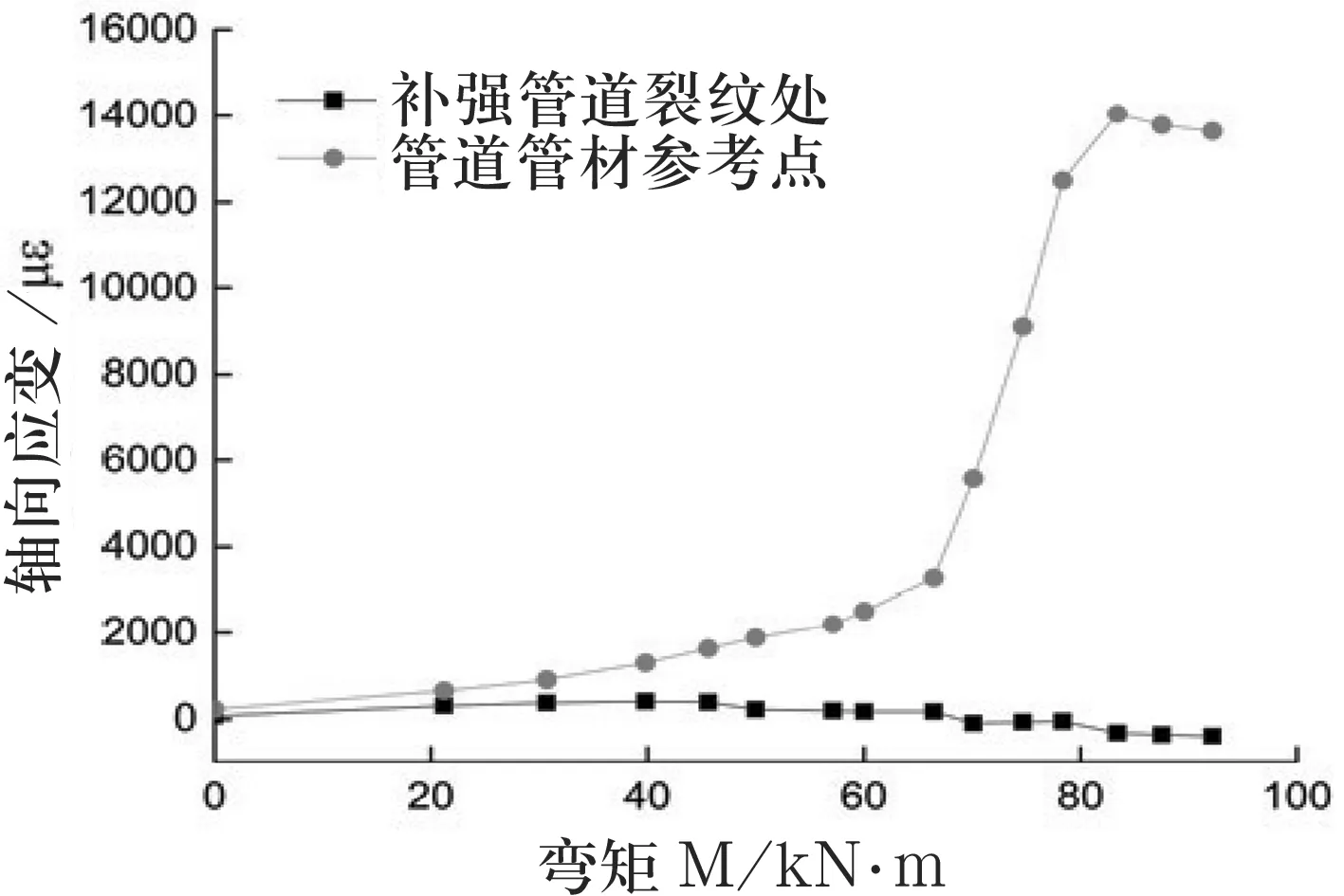

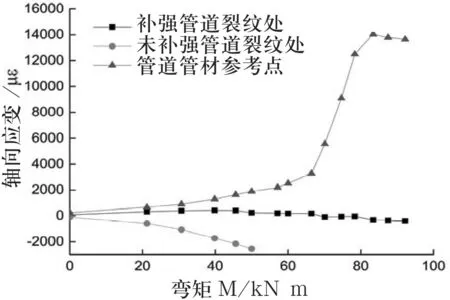

補(bǔ)強(qiáng)管道軸向應(yīng)變與彎矩關(guān)系如圖8所示.

圖8補(bǔ)強(qiáng)管道軸向應(yīng)變與彎矩關(guān)系曲線

由圖8可知,隨著彎矩的增加,完好管壁由彈性進(jìn)入塑性階段.補(bǔ)強(qiáng)管道裂紋處的軸向應(yīng)變隨著彎矩的增加,先增后減,由正值變?yōu)樨?fù)值,由受拉狀態(tài)轉(zhuǎn)變?yōu)槭軌籂顟B(tài).當(dāng)管道承載為65 kN·m時(shí),管樣整體開(kāi)始進(jìn)入塑性狀態(tài),軸向應(yīng)變值為3 282 με,補(bǔ)強(qiáng)管道裂紋處的軸向應(yīng)變值僅為177 με.

3.3 修復(fù)效果分析

通過(guò)加載試驗(yàn)可知,對(duì)于未補(bǔ)強(qiáng)管道,當(dāng)內(nèi)壓為12 MPa、彎矩為51.62 kN·m時(shí),管道發(fā)生破壞;對(duì)于復(fù)合材料補(bǔ)強(qiáng)管道,當(dāng)內(nèi)壓為12.5 MPa、彎矩為92.28 kN·m時(shí),管道尚未發(fā)生破壞(由于設(shè)備加載接近極限,故停止加載).由此可知,依據(jù)等效剛度計(jì)算方法進(jìn)行鋪層厚度設(shè)計(jì),能明顯提高含裂紋管道的極限承受彎矩的能力,從而提高管道的安全裕度.

同時(shí),根據(jù)管道裂紋CMOD與軸向應(yīng)變關(guān)系可知,裂紋兩側(cè)軸向應(yīng)變可以作為CMOD的表征參數(shù).由于補(bǔ)強(qiáng)后管道裂紋處的CMOD無(wú)法測(cè)得,因此本研究通過(guò)比較補(bǔ)強(qiáng)與未補(bǔ)強(qiáng)管道裂紋處的軸向應(yīng)變值,以對(duì)補(bǔ)強(qiáng)效果進(jìn)行評(píng)估.

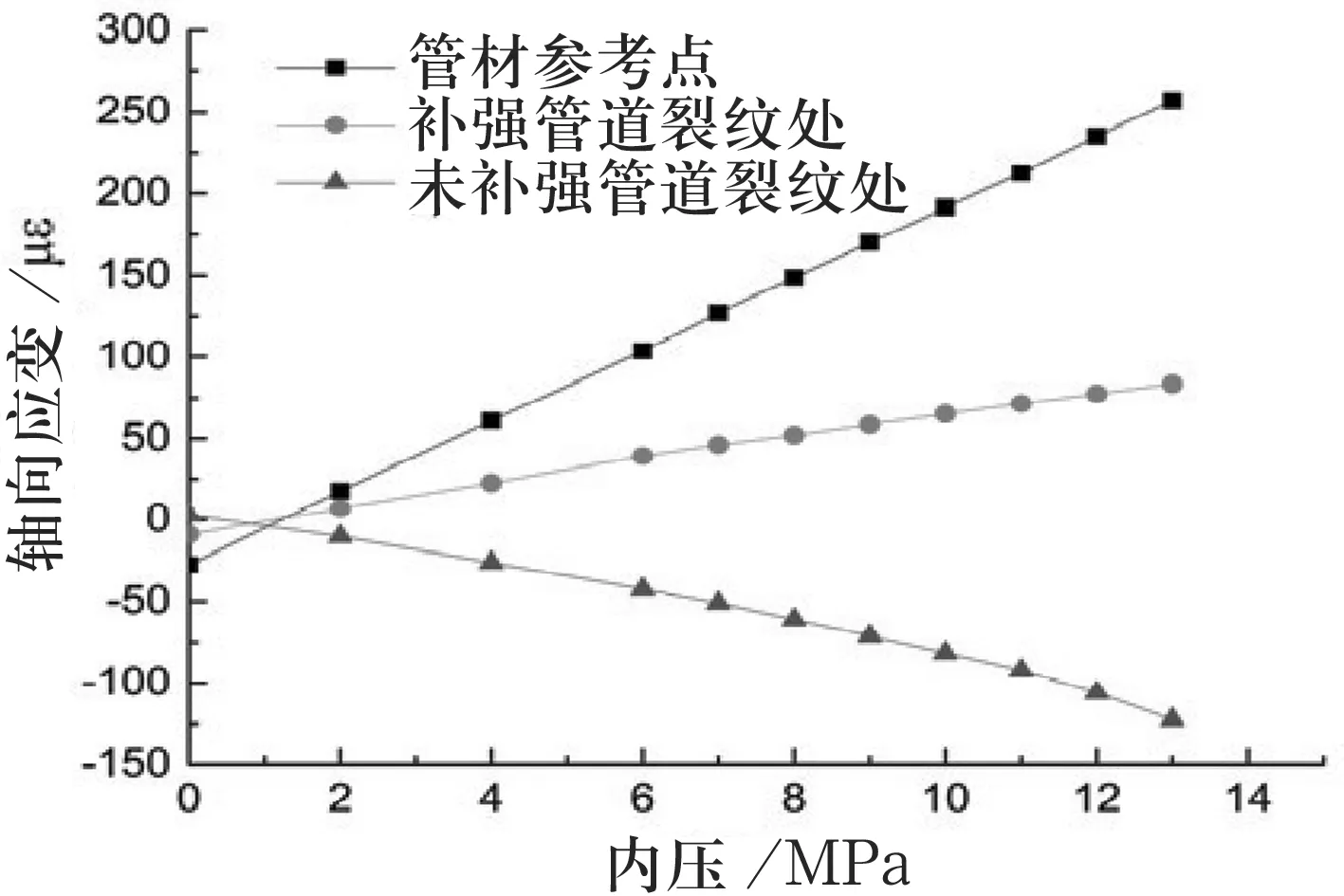

管道的軸向應(yīng)變與內(nèi)壓關(guān)系曲線如圖9所示.

圖9軸向應(yīng)變與內(nèi)壓關(guān)系曲線(未加載彎矩)

由圖9可知,僅在內(nèi)壓作用下,補(bǔ)強(qiáng)管道裂紋處的軸向應(yīng)變隨內(nèi)壓的增加而增大,這與未補(bǔ)強(qiáng)管道裂紋處軸向應(yīng)變變化趨勢(shì)完全相反,與管道參考點(diǎn)軸向應(yīng)變的變化趨勢(shì)一致.在運(yùn)營(yíng)壓力范圍內(nèi),補(bǔ)強(qiáng)管道裂紋處的軸向應(yīng)變始終為正值.根據(jù)管道裂紋處CMOD與軸向應(yīng)變關(guān)系可知,補(bǔ)強(qiáng)管道裂紋唇口始終未張開(kāi).當(dāng)內(nèi)壓為12 MPa時(shí),管道軸向應(yīng)變值為235 με,補(bǔ)強(qiáng)管道裂紋處軸向應(yīng)變值為77.5 με,說(shuō)明復(fù)合材料補(bǔ)強(qiáng)能提高管道裂紋部位的承壓能力.

此外,在12 Mpa內(nèi)壓下,管道軸向應(yīng)變與彎矩關(guān)系如圖10所示.

圖10 12MPa內(nèi)壓下軸向應(yīng)變與彎矩關(guān)系曲線

由圖10可知,在12 MPa運(yùn)營(yíng)壓力下,管道和未補(bǔ)強(qiáng)管道的極限彎矩承載能力差別較大.當(dāng)對(duì)未補(bǔ)強(qiáng)管道加載到51 kN·m時(shí),管道發(fā)生破壞,裂紋處軸向應(yīng)變?yōu)?2 542 με,此時(shí)補(bǔ)強(qiáng)管道裂紋處軸向應(yīng)變?yōu)?29 με.當(dāng)對(duì)補(bǔ)強(qiáng)管道彎矩加載到90 kN·m時(shí),管道裂紋處軸向應(yīng)變?yōu)?398 με,管道未發(fā)生破壞,裂紋僅略微張開(kāi).參照?qǐng)D6可知,補(bǔ)強(qiáng)管道的CMOD值近似為0.2 mm,遠(yuǎn)小于未補(bǔ)強(qiáng)管道破壞時(shí)的CMOD值1.429 mm.此表明,通過(guò)復(fù)合材料補(bǔ)強(qiáng),復(fù)合材料纏繞層能夠連接環(huán)向裂紋兩邊的管體,形成管體—復(fù)合材料纏繞層一體的新型復(fù)合結(jié)構(gòu),改善了裂紋的邊界約束條件,分擔(dān)了管壁承受的彎矩,進(jìn)而改變了管道裂紋處的應(yīng)力狀態(tài).

試驗(yàn)還發(fā)現(xiàn),補(bǔ)強(qiáng)管道裂紋處的軸向應(yīng)變呈現(xiàn)先增后減的趨勢(shì),由受拉狀態(tài)轉(zhuǎn)變?yōu)槭軌籂顟B(tài),裂紋嘴由未張開(kāi)逐漸張開(kāi).這是因?yàn)閺?fù)合材料補(bǔ)強(qiáng)技術(shù)雖然形成了管體—復(fù)合材料纏繞層一體的新型復(fù)合結(jié)構(gòu),但隨著彎矩的增加,當(dāng)管道出現(xiàn)大撓度變形時(shí),削弱了復(fù)合材料纏繞層對(duì)裂紋兩端管體的連接作用,進(jìn)而降低了補(bǔ)強(qiáng)效果.

4 結(jié) 論

本研究依據(jù)等效剛度鋪層厚度計(jì)算方法表明,復(fù)合材料修復(fù)能明顯提高含環(huán)向裂紋管道的承壓能力和承彎能力,從而提高管道的安全裕度.試驗(yàn)結(jié)果表明:根據(jù)未補(bǔ)強(qiáng)管道裂紋處CMOD與軸向應(yīng)變關(guān)系,可以將裂紋處的軸向應(yīng)變作為CMOD的表征參數(shù),以此進(jìn)行補(bǔ)強(qiáng)管道的復(fù)合材料修復(fù)效果評(píng)估;復(fù)合材料纏繞層能夠連接環(huán)向裂紋兩邊的管體,形成管體—復(fù)合材料纏繞層一體的新型復(fù)合結(jié)構(gòu),改善裂紋的邊界約束條件,進(jìn)而改變管道裂紋處的應(yīng)力狀態(tài);由內(nèi)壓、彎矩與CMOD的關(guān)系曲線可知,在管道運(yùn)營(yíng)壓力范圍內(nèi),彎矩對(duì)CMOD的影響程度遠(yuǎn)大于內(nèi)壓.此外,隨著彎矩的增加,管道的大撓度變形削弱了復(fù)合材料纏繞層對(duì)裂紋兩端管體的連接作用,進(jìn)而降低了補(bǔ)強(qiáng)效果.