側壓力系數對盾構隧道管片襯砌受力及破壞形態的影響研究

王士民, 申興柱, 彭 博, 阮 雷

(1. 西南交通大學 交通隧道工程教育部重點實驗室, 四川 成都 610031;2. 中建三局集團有限公司, 湖北 武漢 430065; 3.四川公路橋梁建設集團有限公司 勘察設計分公司,四川 成都 610041)

目前,我國已成為世界上深埋隧道和水下隧道工程數量最多、建設規模最大、發展最快、設計和施工難度最復雜的國家。盾構隧道的建設將應對大斷面、深埋、高水壓和穿越復雜地層等諸多難題[1-2]。

隨著國內盾構隧道建設的發展和興起,地層復雜多變的特點日益顯著,由此給工程帶來的困擾也越來越受到重視。側壓力系數作為地層一個重要的表征參數,直接決定著隧道襯砌結構荷載分布及其量值,對管片襯砌結構的荷載分布情況及長期力學性能產生顯著影響。梁英俊[3]采用現場原位測試的方法,明確了靜止側壓力系數對結構內力的影響較水土分算更為顯著,管片彎矩的最大絕對值隨側壓力系數增大呈線性遞減規律。文獻[4]與文獻[5]針對單層管片結構及雙層襯砌,研究了兩種結構在不同荷載條件下側壓力系數的變化規律,同時提出了不同計算方法下側壓力系數的選取依據。

近年來,由于對盾構隧道工程長期安全性及耐久性要求的提高,針對盾構隧道襯砌結構損傷破壞的相關研究已經成為隧道工程領域的焦點問題。Angelo Caratelli等[6]針對鋼纖維混凝土單環管片結構的受力特性和破壞機理進行了研究。文獻[7-8]采用原型試驗的方法,分別對南京長江隧道和獅子洋隧道的管片力學行為進行了研究,獲得了管片襯砌結構的內力分布特性及裂紋產生、擴展機理。文獻[9-10]通過對地鐵盾構隧道通縫拼裝管片襯砌結構進行極限荷載和內圈加固足尺試驗,認為管片接頭失效為襯砌結構極限破壞特征,管片與內圈粘結失效導致結構產生破壞;董新平[11-12]提出管片和接頭破壞指數可以表征盾構隧道襯砌結構在不同階段的破壞演變特征,采用相對剛度比法和彎矩搜索法可以揭示單環襯砌的破壞過程。文獻[13-15]采用相似模型試驗對盾構隧道管片襯砌的漸進性破壞及影響因素進行了系統研究,探明了管片襯砌損傷破壞發生發展的四個階段及其力學特征,并給出了結構失穩的臨界位移建議值。

上述研究表明,針對不同側壓力系數(不同地層條件)對盾構隧道襯砌結構破壞過程及破壞形態的影響方面的研究尚少,僅文獻[16]針對弱抗力地層盾構隧道管片襯砌結構的失穩破壞開展了模型試驗,綜合分析了管片拼裝方式、地層改良及接頭抗彎剛度等因素對盾構隧道穩定性的影響。因此,本文采用相似模型試驗的方法,探明側壓力系數對盾構隧道管片結構力學特性及損傷破壞的影響規律,為大型水下盾構隧道建設過程中線路規劃及地層改良等問題提供理論依據。

1 相似模型試驗

1.1 依托工程概況

廣深港客運專線獅子洋隧道管片外徑10.8 m,內徑9.8 m,管片厚度0.5 m,管片襯砌環采用“5+2+1”分塊方式的通用管片環,鄰接塊、標準塊的圓心角為49°5′27.27″,封頂塊圓心角為16°21′49.09″,設置24顆環向接頭螺栓,22顆縱向接頭螺栓,其管片分塊形式見圖1。

1.2 相似判據及相似材料設計

以幾何相似比C1=20及容重相似比Cγ=1為基礎相似比,根據相似原理,各物理力學參數的相似比分別為[17]:強度、應力、黏聚力、彈性模量相似比CR=Cσ=Cc=CE=20,泊松比、應變、摩擦角相似比Cμ=Cε=Cφ=1。

將重晶石粉、粗石英砂、粉煤灰、松香和凡士林組成的混合物按特定比例混合均勻,以模擬土體材料;采用特種石膏及硅藻土在特定水膏比下等效模擬混凝土,然后利用模具預制加工形成管片襯砌。

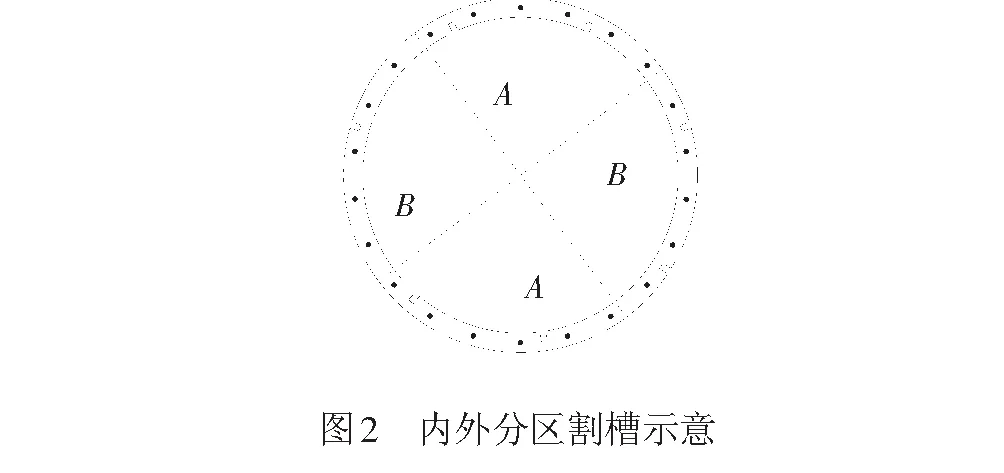

按照抗彎剛度等效的原則,采用鐵絲網模擬鋼筋混凝土管片環向主筋。在環向接頭位置處開鑿特定尺寸的凹槽,按照抗彎剛度等效的原則對其剛度進行弱化[18];開槽方式選擇內外分區割槽,見圖2。圖2中A表示內部割槽區域,B表示外部割槽區域,其劃分依據其受力狀態,保證割槽位于受拉側。以各環管片在縱向接頭處不產生錯動為原則,在縱向接頭的位置用特定直徑的鋼棒實現各管片環間的連接。

1.3 試驗設備及測試手段

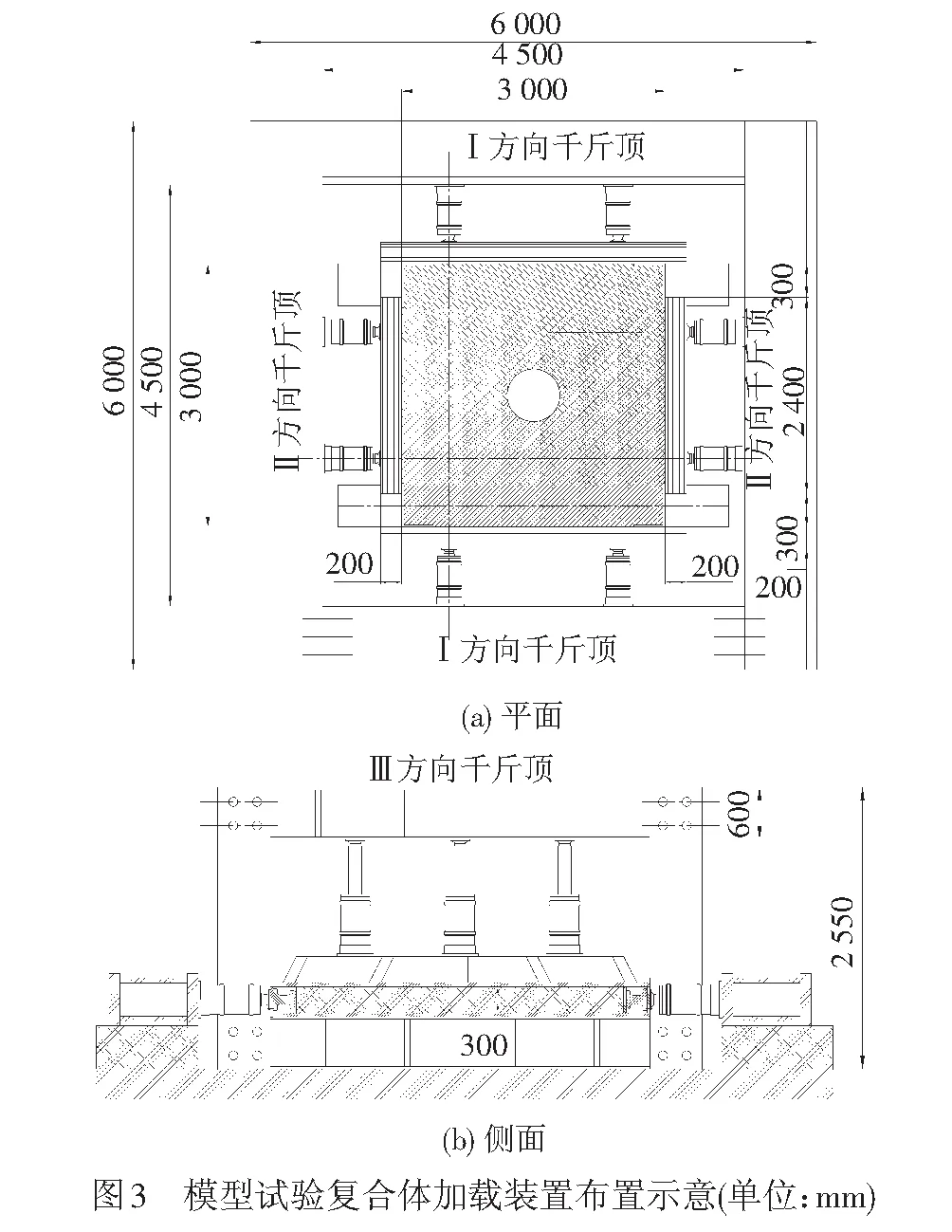

按照隧道所處地層及管片結構特性,采用“盾構隧道-地層復合模擬系統”作為試驗加載裝置[19],其結構設計見圖3。試驗加載過程中,在Ⅰ方向施加豎向土壓力,Ⅱ方向施加水平土壓力,通過控制Ⅲ方向(垂直管片橫斷面方向)荷載保證管片結構在加載中恒處于平面應變狀態[20],該裝置加載強度能夠達到管片環模型的破壞強度。

為了獲得管片結構在加載過程中的內力特性,見圖4,在管片內外側沿環向每間隔15°對稱布設一組電阻應變片,共計48個測點。加載穩定后讀取應變數據,按照材料本構關系即可得到管片襯砌結構各點的軸力及彎矩。

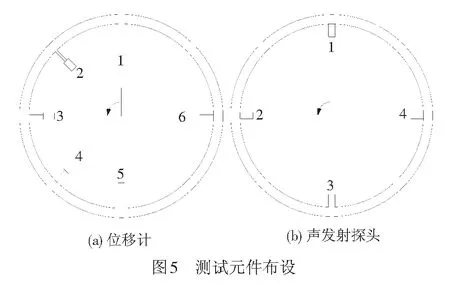

位移計布置見圖5(a),聲發射探頭布置見圖5(b)。通過對測量數據進行對比分析,揭示和描述不同側壓力系數下盾構隧道管片襯砌結構漸進性破壞規律。

1.4 加載方式及試驗分組

試驗加載首先施加Ⅲ方向荷載,保證結構體系處于平面應變狀態,從而確保試驗結果的可靠度;隨后施加作用于管片襯砌外側的水壓,等效模擬結構在實際情況中承受的水壓力;根據表1中的加載參數,通過控制千斤頂油壓,施加結構所承受的土壓力。為了體現超載及結構劣化等因素對管片襯砌的影響,持續加載直至管片結構達到破壞失穩。

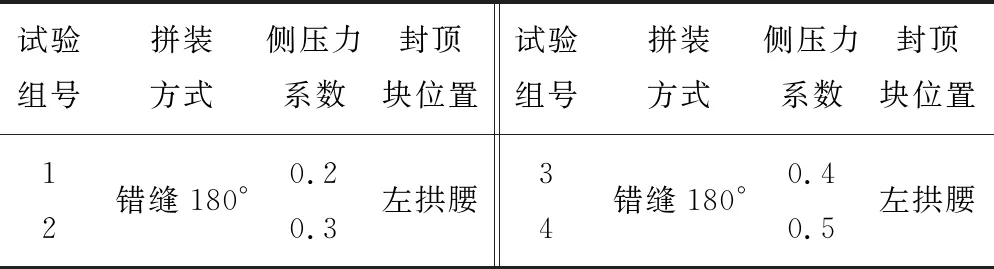

大型跨江、海盾構隧道通常會穿越多種地層,地質條件復雜多變,地層性質呈現很大的不均勻性,地層的側壓力系數通常在0.2~0.5之間,本次試驗主要考慮側壓力系數λ為0.2、0.3、0.4、0.5的情況下,管片襯砌結構隨荷載增加的響應機制及其變化情況,見表2。

表1 試驗加載參數

表2 試驗分組情況

2 試驗結果分析

通過對管片襯砌在不同側壓力系數下的結構彎矩、軸力及位移進行系統分析,獲得管片結構在彈性階段的力學特征;分析管片位移及聲發射信息,得到管片結構在不同側壓力系數條件下的臨界失穩破壞點,通過繪制管片結構在加載過程中其內側裂縫產生及擴展素描圖,同時結合聲發射數據,揭示出側壓力系數對管片襯砌結構漸進性破壞的影響規律。

2.1 管片襯砌結構力學特性

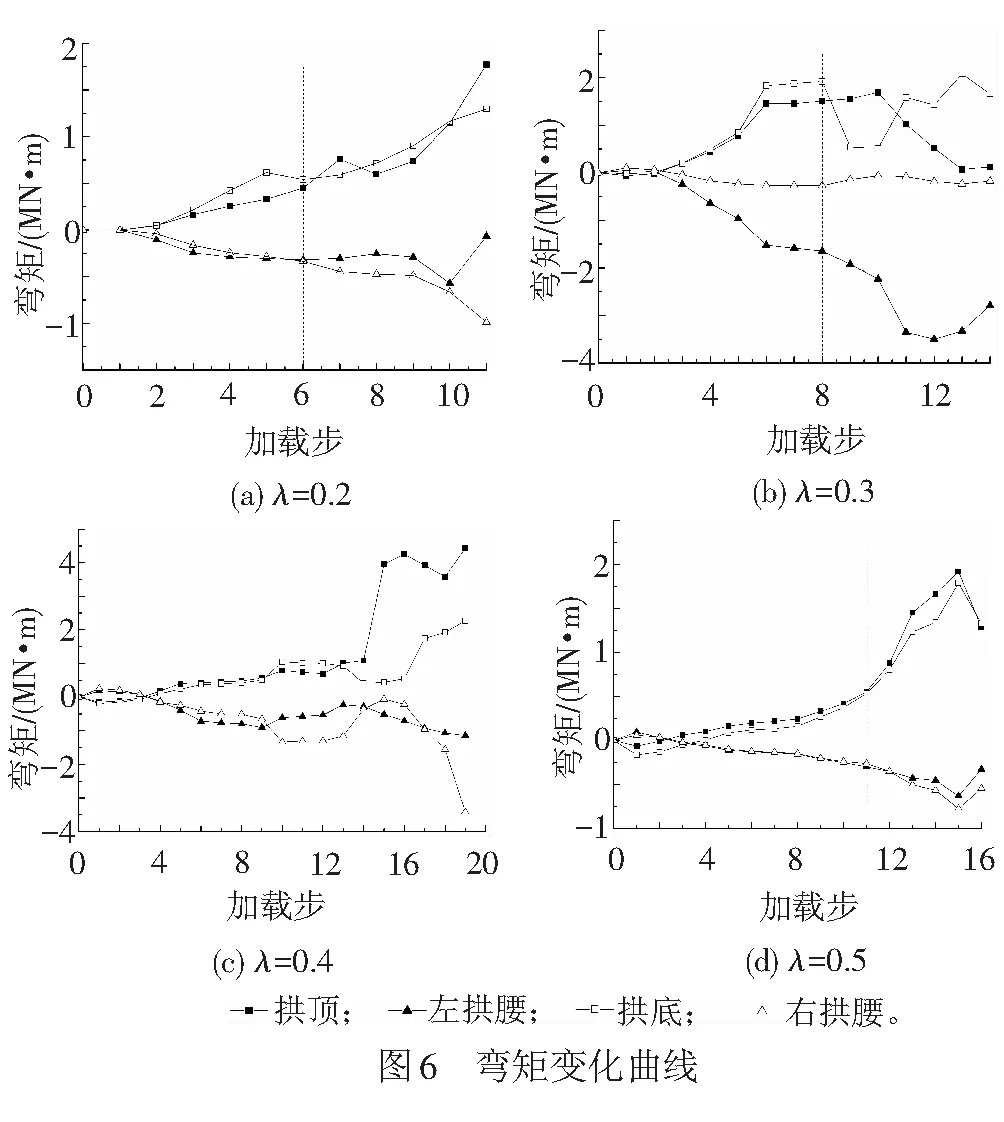

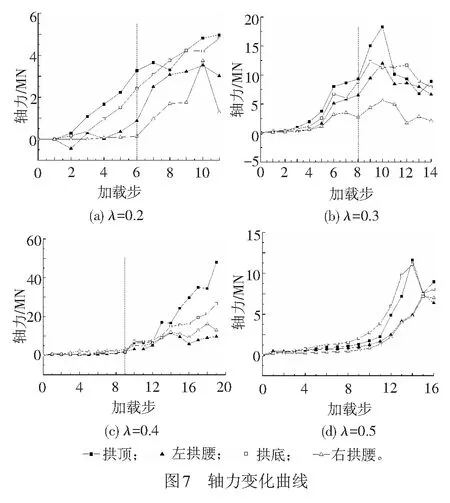

根據試驗中所采集的應變數據,根據公式計算得到各級荷載作用下的管片結構內力值,見圖6、圖7,分別繪制各關鍵部位彎矩和軸力隨加載步變化曲線,規定管片內側受拉時的彎矩為正值,反之為負值。圖6、圖7中采用虛線標出管片結構出現損傷和局部裂縫時的荷載,虛線之前為彈性階段。

從圖6可以看出,由于拱頂、拱底方向為主荷載方向,拱頂和拱底的彎矩均為正彎矩,左右拱腰的彎矩則相反;拱頂和拱底的彎矩值普遍比左、右拱腰偏大。通過比較4組圖形可以看出,隨著側壓力系數的增大,管片襯砌結構出現損傷破壞所需施加的荷載越大,可知在一定范圍內,管片結構的彈性承載能力隨側壓力系數的增大而得以改善。然而管片襯砌結構開始出現損傷破壞時的彎矩值并不隨側壓力系數增大而線性增加,卻呈現出先增加后減小的變化趨勢。部分工況在加載開始階段,拱頂、拱底與左右拱腰處的彎矩正負值發生了明顯的正負反轉,這種情況的出現主要是由于此時Ⅲ方向施加的荷載值遠大于另外兩個方向上的荷載,從而造成土體在平面內產生壓縮變形,導致管片結構受到來自此方向上的附加荷載,在加載初期附加荷載成為作用在結構上的主要荷載,引起結構瞬時受力狀態與理論存在差異。

從圖7中可知,管片襯砌在承載過程中均處于受壓狀態,軸力沿環向分布較為均勻,拱頂和拱底的軸力值較大。隨側壓力系數的增加,軸力量值隨荷載的增長速度減緩,同時管片結構在四個關鍵部位的軸力量值也更為均勻。彈性階段結束后,結構軸力的增大速率隨荷載的增加而減小;當加載到一定荷載時,由于結構破壞后卸載導致個別部位的軸力出現突變。

結合彎矩圖、軸力圖可以看出,在本次模型試驗涉及的四種工況下,隨著側壓力系數的增大,管片襯砌的彎矩與變形減小,但是結構軸力與臨界失穩狀態時的荷載值卻隨之增大,這樣更加有利于管片結構承載。

側壓力系數為0.2時,施加第1~5級荷載的過程中,結構彎矩、軸力及位移隨荷載增加均呈線性增大的趨勢;第6加載步后,拱頂、拱底和兩側拱腰處的內力值及位移均產生突變,并呈加速增大的態勢。從中可知第6加載步是管片襯砌彈性與塑形力學階段的分界點。第2、3、4組試驗中管片結構的彈塑性力學階段的分界點分別為第8、第9、第11加載步。

2.2 管片襯砌結構變形特性

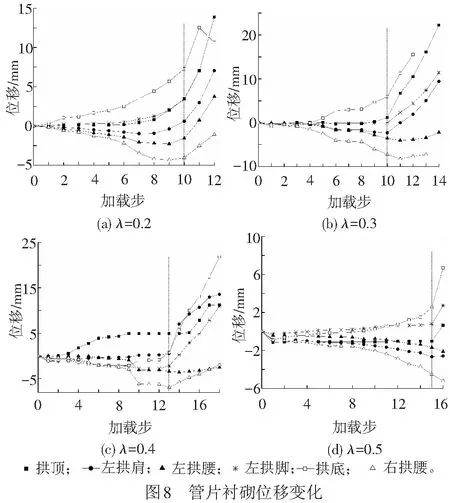

管片襯砌位移見圖8。從圖8中可知,試驗加載中管片結構的變形特性及其發展規律具有很強的相似性。在出現破壞失穩之前,4組試驗中管片襯砌結構拱頂和拱底向內變形,左、右拱腰向外變形,并且拱底的變形較其他部位偏大;當襯砌結構失穩后,各部位均產生向隧道內部方向的位移。但隨著側壓力系數的增大,襯砌結構各點位移量值隨荷載增加的增大速率呈現減小趨勢。

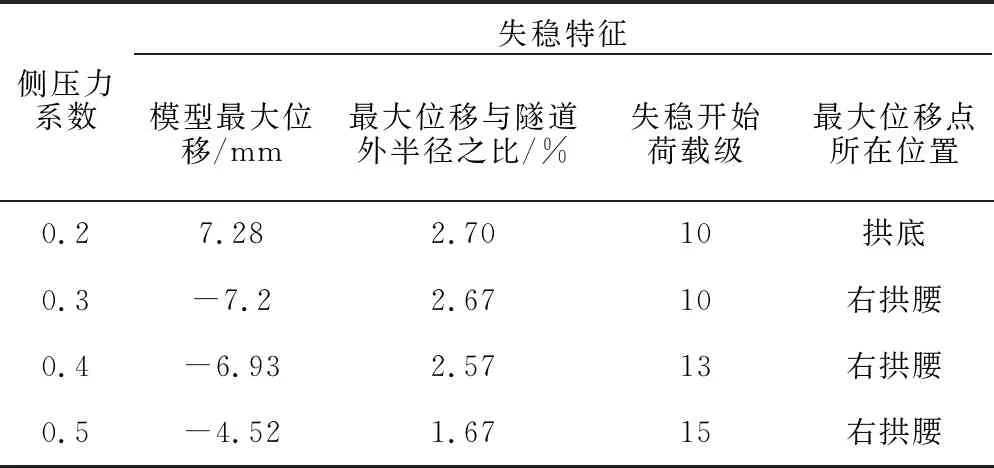

管片襯砌進入加速變形階段后,通常會存在臨界點,在此臨界點處,管片結構的單點最大位移與隧道半徑的比值達到一定量值。當同一隧道結構位于不同地層時,其所處地層的側壓力系數導致結構的受荷體系產生差異。隨側壓力系數的增大,結構受力狀態更為有利,失穩臨界點對應的外荷載線性增加,但其最大位移與隧道半徑之比則線性減小,失穩產生的位置并無明顯變化,由此可知此時管片襯砌的失穩模式主要受結構構造特征的影響,外荷載對其影響較小,見表3。

表3 管片襯砌結構失穩特征統計

由表3可以看出,該比值隨襯砌結構所處地層側壓力系數增加而減小,臨界點最大變形出現的位置沒有顯著變化,基本出現在右側拱腰部位,主要是由該部位的結構型式(接頭的分布情況)以及受力狀態決定,而該位置通常也是隧道襯砌結構失穩的位置。

2.3 管片襯砌結構聲發射特性

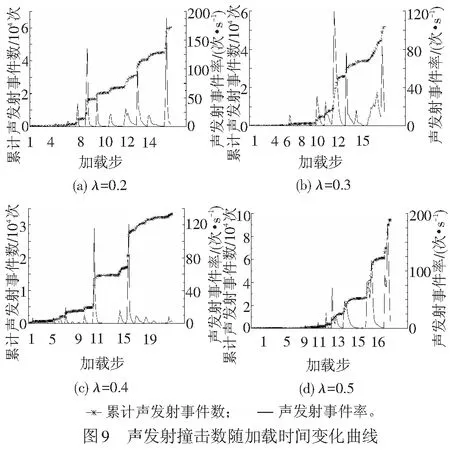

試驗過程中,按照圖5(b)所示的測試方案,采用高性能聲發射裝置記錄了不同側壓力系數下盾構隧道試驗模型的全部聲發射信號。當側壓力系數分別為0.2、0.3、0.4、0.5時,聲發射瞬間撞擊數及累計聲發射事件數隨加載時間的變化曲線見圖9。

由圖9可以看出,管片襯砌在初始加載階段處于彈性狀態,結構內部材料壓密;隨著荷載級別的增加,結構內部產生損傷及微裂隙,此過程釋放的能量較少;隨荷載逐步增大,結構損傷加劇,微裂隙逐步擴張成為宏觀裂縫,此時聲發射數據急劇增大,變化幅值突增;在管片失穩破壞階段,關鍵點位移加速增大,聲發射事件數量巨大。

當λ=0.2時,加載至第7級荷載時,聲發射事件率突然增大,結構產生了一定程度的損傷;在第8加載步,聲發射事件數增幅顯著,同時聲發射事件率達到137.7 次/s,表明管片襯砌結構出現宏觀裂縫,聲發射事件的增長速率有3個突變點,分別對應于第6、12、14級荷載。當λ=0.3時,加載至第6級荷載時,部分關鍵點位移發生突變,聲發射事件率增大;在第9加載步,聲發射事件率增幅顯著,管片結構出現大量宏觀裂縫;在第11加載步,累計聲發射事件數量增幅較大,聲發射事件率出現峰值,襯砌結構已經失穩破壞。當λ=0.4時,第4~6加載步時,聲發射事件率逐漸增大,表明結構已產生了損傷;當加載至第10級荷載時,聲發射事件數量巨大,結構表面已經出現宏觀裂縫;當加載到13級荷載以后,可以看出幅值開始急劇變化,結構已經處于整體失穩階段。當λ=0.5時,加載至第11級荷載時,聲發射數據才出現明顯增幅,累計聲發射事件數隨荷載增大而持續增加,聲發射事件率呈逐漸增大的趨勢,結構宏觀裂縫逐步擴展,直至結構整體失穩破壞。

通過對比4組試驗累計聲發射事件數隨加載步變化曲線,管片襯砌在加載過程中呈現出顯著的漸進性特征。同時,隨著地層側壓力系數增大,水平方向的荷載對結構的控制效應逐步增強,管片襯砌的整體承載能力得到提升,當管片襯砌出現裂紋后,結構可以在一定的載荷范圍內維持結構的穩定,破壞過程較長。

2.4 管片襯砌結構破壞過程及最終破壞形態

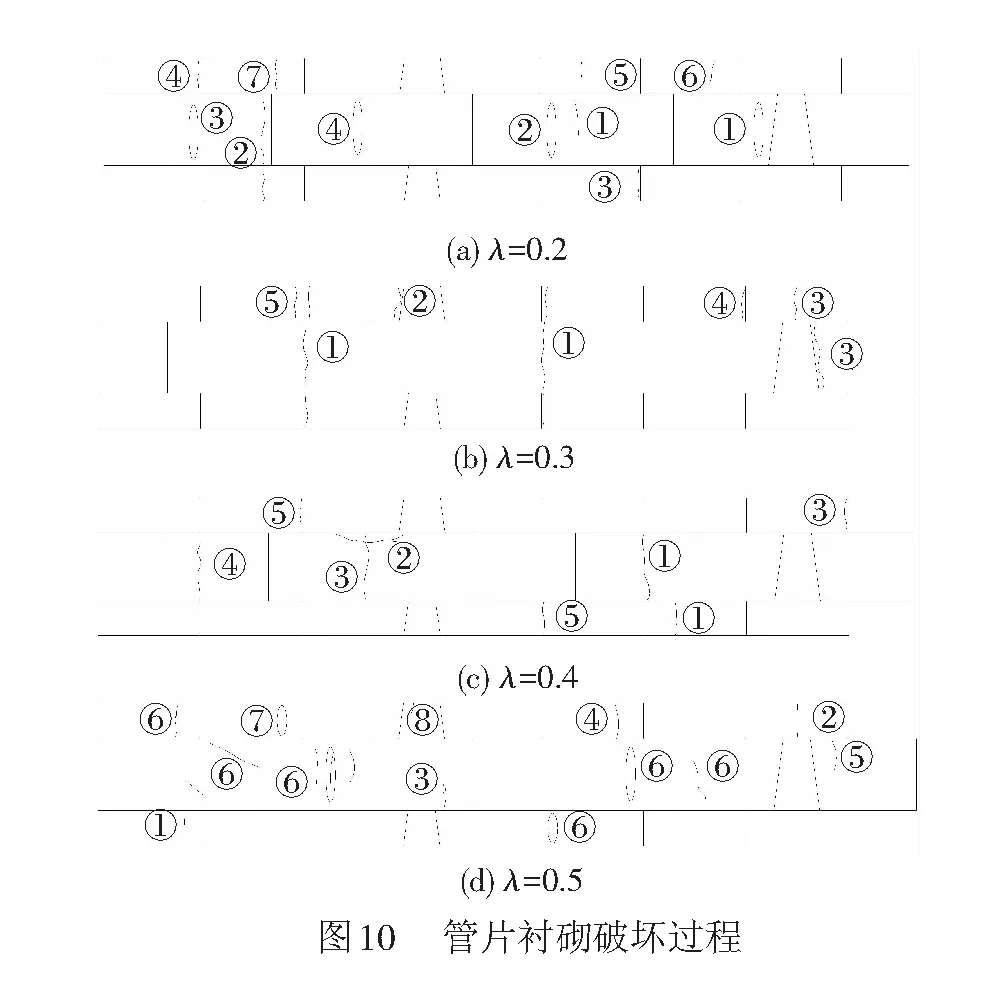

根據試驗加載中管片開裂過程記錄并結合聲發射信息,繪制了管片襯砌內側破壞過程見圖10,以拱頂位置為0度,圖10中序號代表出現管片襯砌結構裂縫出現的時間先后。

當λ=0.2時,管片結構加載至第7級荷載時,在左拱腰附近首先出現微小裂紋及壓潰區;在第8 加載步,右拱腰接頭部位出現裂縫,目標環與下半環裂縫貫通,同時在拱底附近出現壓潰區,此時聲發射事件率達到了137.7次/s;隨荷載繼續增大,襯砌結構左、右拱腰附近位置產生了較多的裂縫,隨后發展貫通,局部壓潰或斷裂導致管片結構整體失穩。加載過程中,裂紋均沿管片結構縱向分布。

當λ=0.3時,管片襯砌首先在目標環拱頂、右拱腰接頭部位產生縱向貫通裂縫,裂縫位置一般處于環向接頭處,與目標環鄰接的上、下半環受其影響也產生了貫通裂紋,隨后在封頂塊與鄰接塊附近出現縱向裂縫;隨荷載的持續的增大,裂縫逐步發展為局部區域的壓潰,最后導致管片結構完全破壞不再具有承載能力。

當λ=0.4時,首先在拱頂部位出現了縱向貫通裂縫,隨后在右拱腰接頭處依次出現了1條橫向和縱向裂紋,且隨著荷載的加大,拱頂和左右拱腰的裂縫逐漸貫通,在拱底附近出現縱向裂縫,最終仍然是環向接頭失效導致結構破壞。

當λ=0.5時,裂紋與壓潰區分布更為均勻,加載前期,微裂紋集中出現在上、下半環;隨后在目標環管片上產生了3條斜向裂紋,壓潰區集中在左、右拱腰部位。管片襯砌首先在拱頂及拱底部位出現破壞,隨后在管片接頭處產生裂縫及局部壓潰區,最后在拱腰位置附近產生壓潰破壞區域。

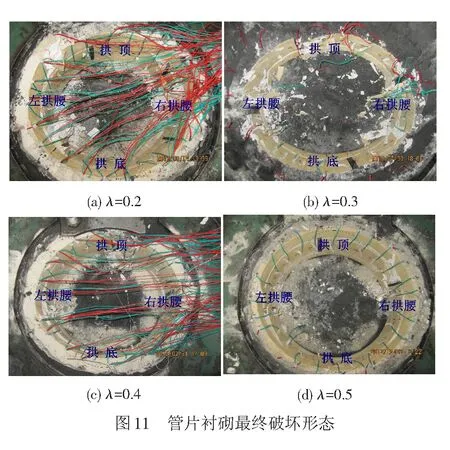

管片襯砌最終破壞形態見圖11。綜合分析4組試驗中管片襯砌結構的破壞過程及模式,側壓力系數較小時,裂紋以縱向開裂為主,多集中在左、右拱腰位置處;隨側壓力系數的增大,襯砌結構出現橫向裂紋并呈逐漸增多的趨勢,裂縫首先出現的部位逐步向拱頂和拱底位置靠近,而且裂縫沿環向分布更為均勻,同時會產生局部壓潰的現象。

由于管片環向接頭的存在,導致接頭處的剛度較低,為襯砌結構的薄弱部位。當管片結構達到失穩破壞狀態時,拱頂環向接頭失效和兩側拱腰壓潰破壞從而導致結構喪失承載能力。此外,結構其余位置出現的局部裂縫并不是導致結構失穩破壞的決定性因素。

3 結論

本文以獅子洋隧道工程為依托,采用相似模型試驗研究了側壓力系數對管片襯砌結構力學特性、位移特征、破壞過程及模式的影響規律,主要得出以下結論:

(1) 從管片襯砌結構內力分布來看,拱頂、拱底的彎矩值比拱腰位置處大,管片軸力全部為受壓;隨側壓力系數的增大,管片襯砌結構的彈性承載能力得到了提高,結構出現損傷時的彎矩值呈先增大后減小的趨勢,軸力隨荷載增大出現緩慢增長。

(2) 側壓力系數對管片襯砌結構的變形影響顯著,隨側壓力系數的增大,側向土壓力對襯砌結構的約束作用增強,管片結構達到失穩臨界狀態時的荷載級別也隨之提高, 同時臨界失穩點對應的位移峰值呈線性減小的趨勢,但出現位移峰值的部位卻無明顯差異。

(3) 管片襯砌從初始彈性階段直至失穩破壞呈現出顯著的漸進性特征,隨側壓力系數增大,襯砌結構的承載能力得以提升,從出現宏觀裂縫直到結構整體失穩的過程中,結構在一定的荷載范圍內仍可以維持穩定,具備一定的承載能力。

(4) 從管片襯砌的破壞形態上看,側壓力系數較小時,管片結構首先在左右拱腰處破壞,以縱向裂縫為主,隨荷載增加裂縫擴展,最終管片局部斷裂導致結構失穩從而喪失承載能力;隨著側壓力系數的增加,結構出現橫向裂紋并呈逐步增多的趨勢,管片襯砌拱頂和拱底最易出現裂縫,在荷載增大過程中其余位置也會出現少量裂縫,結構產生局部壓潰現象。