基于牛角宏微觀結構的吸能盒抗沖擊特性研究

劉玉璽,謝 軍,李愛華

(1.重慶工程職業技術學院 機械工程學院, 重慶 402260; 2.重慶大學附屬腫瘤醫院 教育部生物流變科學與技術重點實驗室, 重慶 400044)

吸能元件的吸能特性有利于提高安全系統的整體耐撞性,在外界載荷作用下吸能元件能依靠自身結構的屈曲變形、壓潰等破壞形式來耗散和吸收碰撞過程中產生的能量[1]。國內外對吸能元件的研究主要集中在結構優化[2-4]、新材料的應用[5]及泡沫材料填充管等方面[6-7]。將自然界中具有優良抗沖擊特性的生物材料應用到吸能元件的結構優化設計中,可為輕量化吸能元件的設計提供有益指導。

吸能盒通常安裝在整車碰撞載荷傳遞路徑的起始位置,其吸能特性對提升保險杠系統的整體耐撞性起著至關重要的作用[8]。吸能盒的吸能特性受多種因素的影響,例如吸能盒的尺寸、形狀、表面結構[5]等,以往的研究主要關注于新材料的應用[6]和結構改進[4,9],而本文側重通過生物仿生來提高吸能盒的吸能特性。

動物犄角是自然界中存在的一種具有優良抗撞擊力學性能的變截面管狀生物材料[10]。動物犄角的優良抗沖擊能力和能量吸收能力越來越引起國內外學者的關注。Farke[11]通過對含犄角的山羊頭顱進行研究,發現山羊犄角具有良好的能量吸收和減震能力。Lee等[12]對幾種生物材料進行落錘試驗,測試其抗沖擊能力,結果表明羊犄角的力學性能表現最為突出。Chen等[13]對牛角和鹿角的力學性能及其生物特征的研究表明,牛角較鹿角有著更好的力學性能,但牛角的力學性能與其濕度[14]和取樣位置有關[15]。Yu等[16]研究了牛角的結構和力學特性,角質殼的極限抗拉強度按遠端、中端、近端逐漸降低,且縱向的極限抗壓強度高于橫向。孫霽宇等[17]采用納米力學測試法,研究了牛角角質外殼的硬度和彈性模量,結果表明角質外殼的硬度和彈性模量呈梯度變化。于用軍等[18]采用逆向工程技術提取出牛角的彎曲度曲線,設計出一種具有牛角弧度特征的汽車防撞梁,該仿生防撞梁的比吸能較傳統防撞梁的比吸能提高了2.6倍。

通過對犄角研究現狀分析可知,目前對牛角的研究主要集中在力學實驗、微觀結構特征的觀察及宏觀結構仿生方面,而將牛犄角宏微觀結構特征應用到吸能盒的優化設計中以分析牛角的層狀結構及芯體對抗沖擊特性影響的研究還鮮有報道。由于牛角與吸能盒在功能、結構和載荷方面均存在相似性,因此,選取牛角作為吸能盒仿生優化設計的生物原型。將牛角的優良抗沖擊特性應用到吸能盒優化設計中,設計出具有牛角結構特征的仿生吸能盒對輕量化、抗沖擊性吸能元件的仿生設計具有重要的啟發意義。

1 牛角結構特點及仿生設計

1.1 牛角結構特點

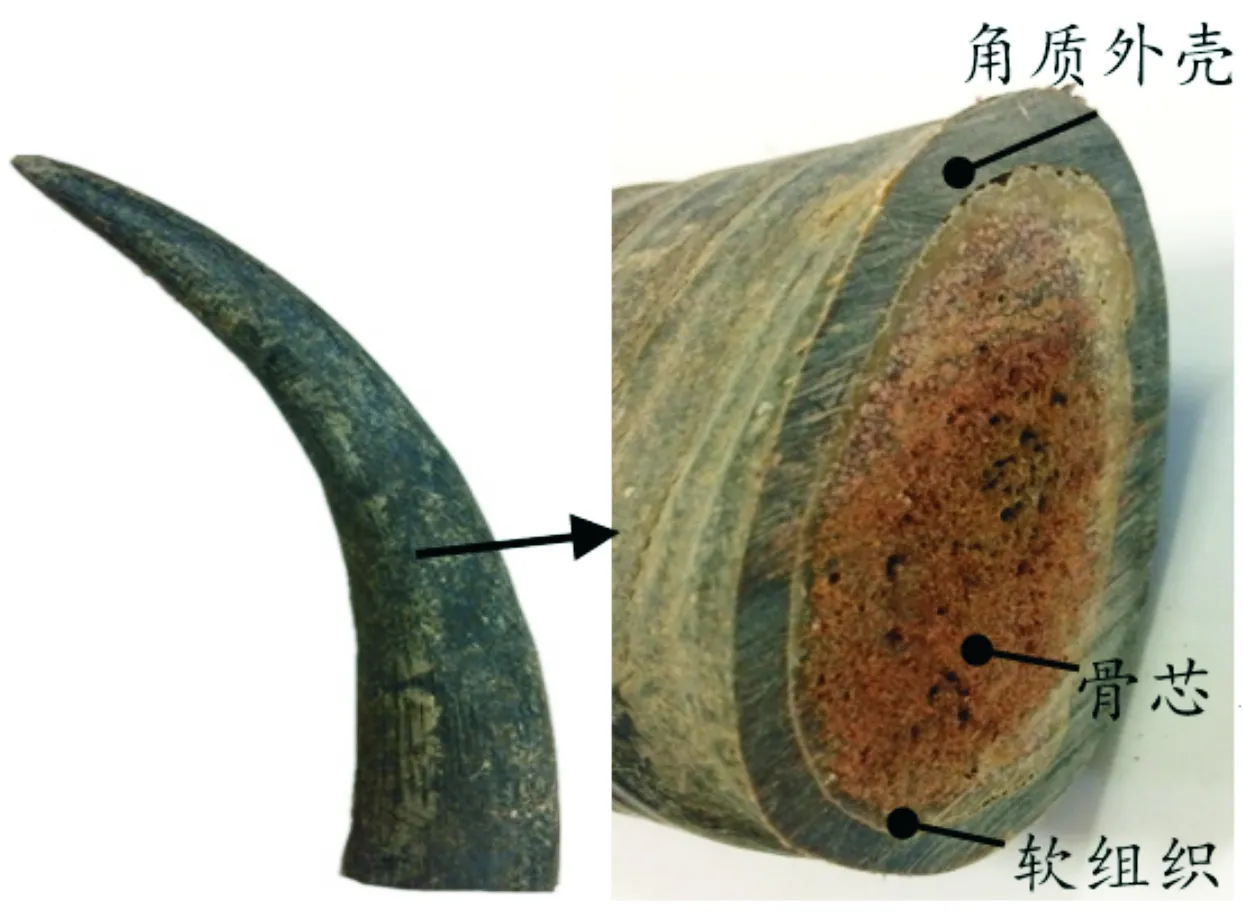

牛科動物犄角的宏觀幾何構型為錐形,其橫截面自下而上逐漸縮小,這和高強度桿狀結構相一致,能最大可能地實現結構的輕質高效。本文研究對象為普通水牛犄角(年齡:2~3年)。牛犄角主要由角質外殼和骨芯構成,如圖1所示,兩者之間的過渡部分為軟組織層,這使得牛犄角在承受大的載荷時具備高韌性和高抗損傷能力。

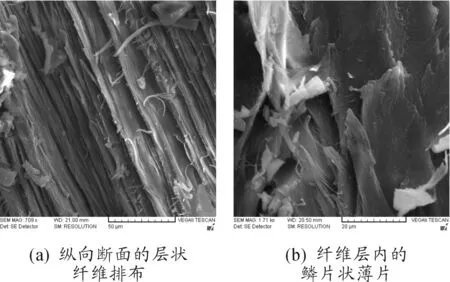

根據掃描電子顯微(SEM,TESCAN VEGA 3 LMH SEM)對牛角縱向斷面的微觀結構特征觀察可知,在垂直于牛角的外表面方向上由多個纖維層堆疊而成的堆垛結構,各層厚度約為5 μm,如圖2(a)所示。通過對其進一步觀察可知,層與層之間有明顯的分界線,并且各個纖維層在斷口處呈現凹凸狀斷裂,這是由于在試樣制作過程中,纖維層被拉斷而造成的。通過對其中某一纖維層的進一步觀察可知,纖維層是由一個個極小的鱗片緊密堆疊而成,鱗片長度方向沿牛角的縱向,即與牛角的增長方向一致,如圖2(b)所示。水牛角這種特殊的結構對于牛角的高韌性和抗損傷具有非常重要的意義。牛角的堆垛層狀結構使裂紋擴展路徑發生偏轉,導致裂紋擴展路徑增長,從而可以耗散更多的斷裂能量。

圖1 牛角宏觀結構組成

圖2 牛角微觀結構

1.2 仿牛角結構設計

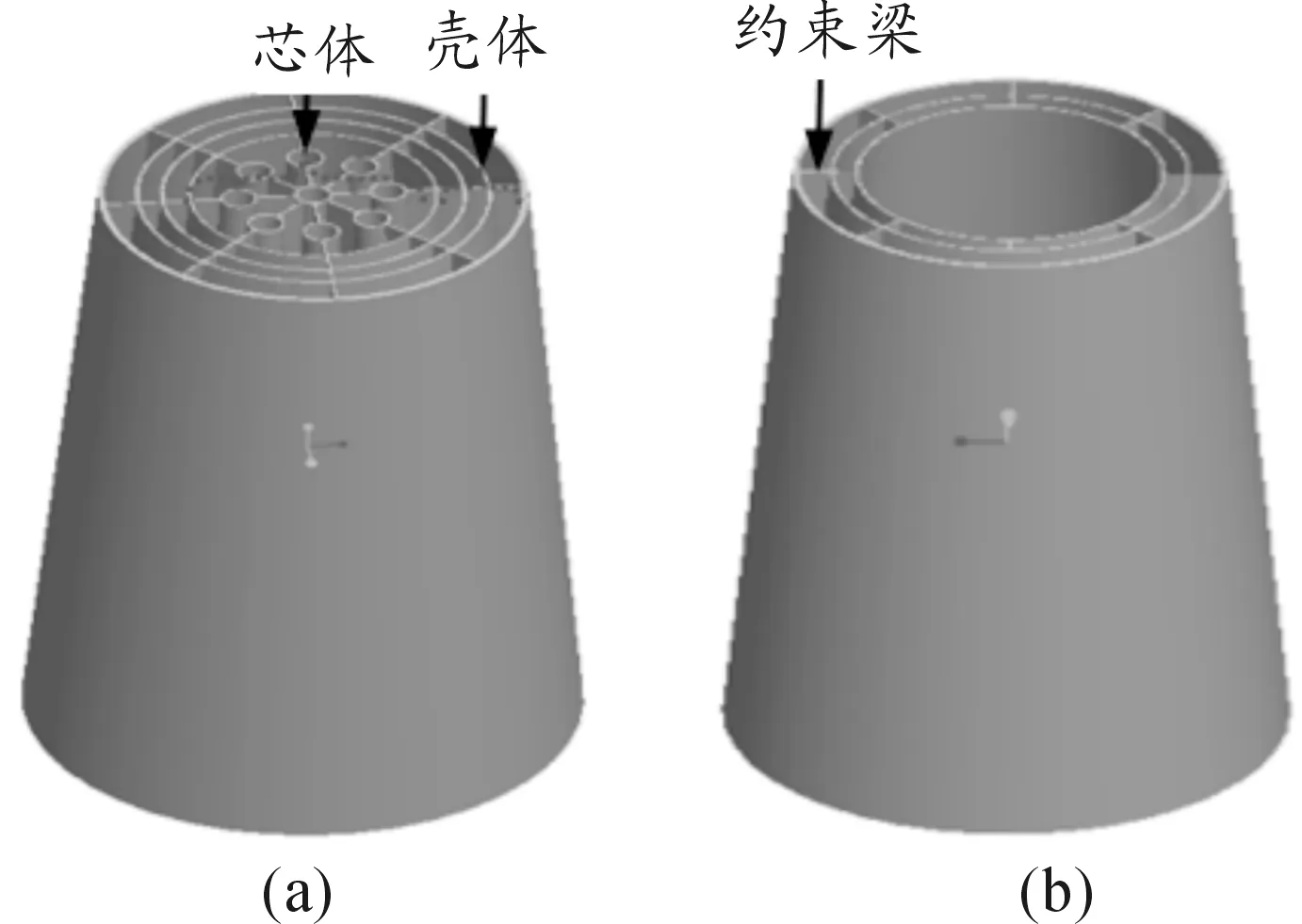

根據對牛角的宏微觀結構特征觀察分析可知:在宏觀上牛角呈圓錐形管狀填充結構,填充物為骨芯,是一種無規則排列的蜂窩狀多孔結構;在微觀上,沿牛角的徑向由多個纖維層堆疊而成。牛角的多級結構特征使牛角在碰撞過程中通過吸收能量來達到自我保護的目的。由于牛角與汽車吸能盒的結構特征、功能及載荷相似,因此,可通過對牛角的仿生研究為工程用吸能元件的結構優化提供指導作用。根據牛角的宏觀結構特征,將吸能元件的結構設計為圓錐形,圓錐的長為150 mm,錐度為0.14(根據牛角宏觀結構進行測量所得),大端的直徑為90 mm,仿牛角結構吸能盒幾何模型如圖3所示。

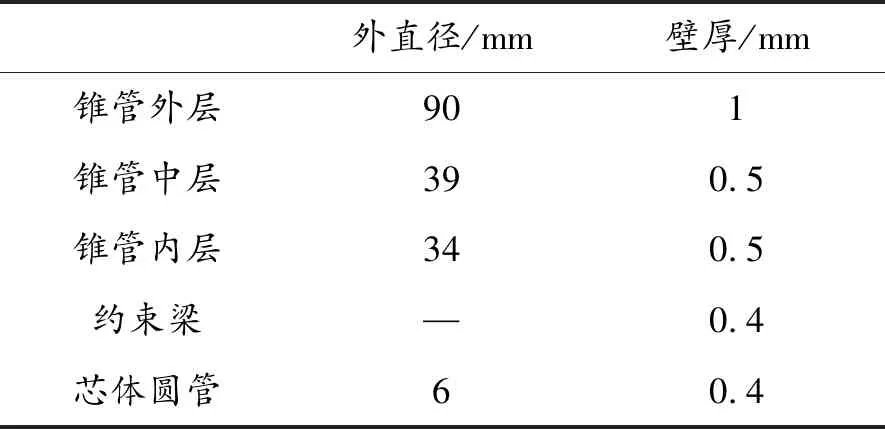

由于角質外殼沿其徑向由多個纖維層堆疊而成[16],將該多層結構簡化為3層,外層的厚度大于中間層和內層,并且外層的厚度最大。另外,由于牛角骨芯呈無規則排列的多孔結構,故將其骨芯簡化為圓管狀,并用加強筋將仿生外殼與芯體緊密連接,從而設計出具有芯體結構特征的仿生管。仿生管模型結構參數如表1所示。

圖3 仿生管幾何模型

外直徑/mm壁厚/mm錐管外層901錐管中層390.5錐管內層340.5約束梁—0.4芯體圓管60.4

2 仿牛角結構管沖擊仿真分析

2.1 模型建立

普通錐管狀吸能盒在傳統吸能裝置中具有廣泛的應用,為了對比分析仿生管和普通錐管的吸能特性,以及芯體對吸能特性的影響,分別建立了有芯體仿生管、無芯體仿生管及普通圓錐管。普通錐管的外直徑為90 mm,壁厚為2 mm,圓管的長度為150 mm,錐度為0.14。

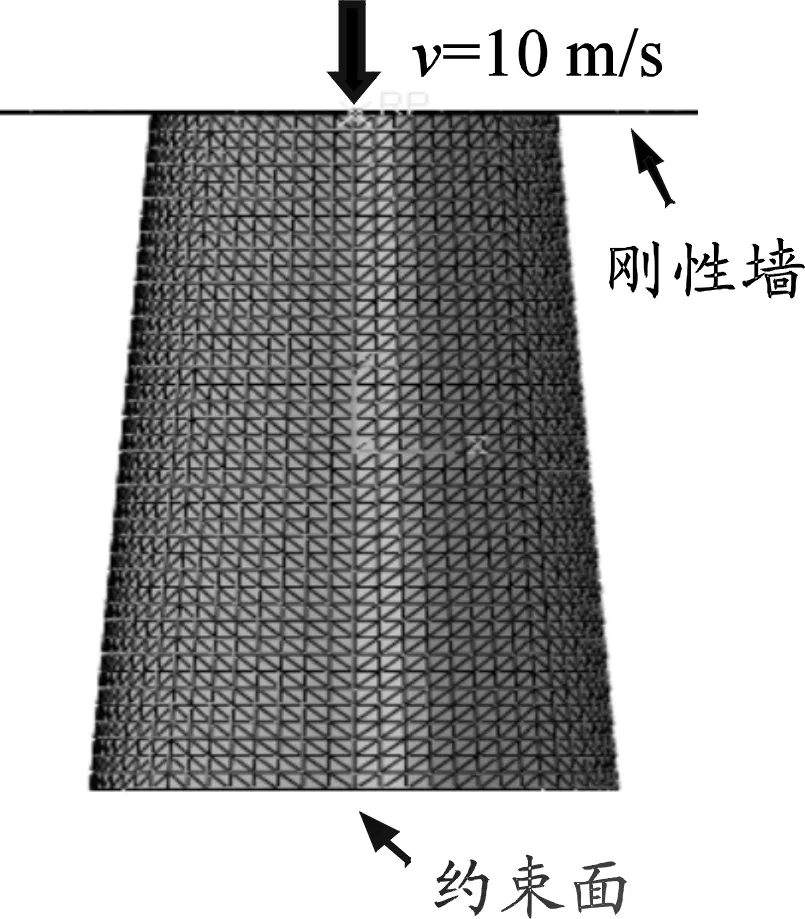

在仿真時,材料選用普通鋼,材料密度為7.83×10-6kg/mm3,彈性模量為 2.07×105MPa,泊松比為0.28,對應的塑性應力-應變關系為: (210,0.0)、(300,0.030 9)、(314,0.040 9)、(325,0.05)、 (390,0.151)、(438,0.301)、(505,0.701)、(527,0.91)。錐管的大端固定,約束6個自由度,上端為剛性墻,剛性墻上添加集中質量塊,質量為1 000 kg,沿錐管的軸向方向,剛性墻以10 m/s的速度沖擊錐管,并約束沿軸向的沖擊位移為60 mm。接觸方式采用管的自接觸。3種管的軸向沖擊分析有限元模型如圖4所示。

圖4 錐管軸向沖擊分析模型

2.2 軸向沖擊分析

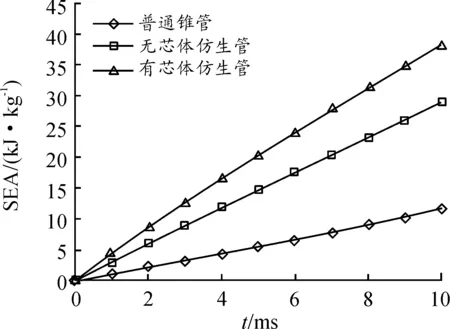

普通圓錐管、無芯體仿生管及有芯體仿生管的質量分別為0.153、0.252、0.405 kg。在相同的沖擊條件下,比吸能(有效破壞長度內單位質量吸收的能量)與時間的關系如圖5所示。由圖5可知,在相同的沖擊條件下,仿生管的比吸能大于普通錐管,有芯體仿生管的比吸能大于無芯體仿生管。普通錐管、無芯體仿生管和有芯體仿生管的比吸能分別為11.8、29.06和38.37 kJ/kg。有芯體仿生管的比吸能是無芯體仿生管和普通錐管的1.32倍和3.25倍。因此,仿牛角結構管具有良好的吸能特性,并且牛角的芯體可有效提高牛角在沖擊過程中能量的耗散能力。

圖5 3種吸能盒的比吸能隨時間的變化關系

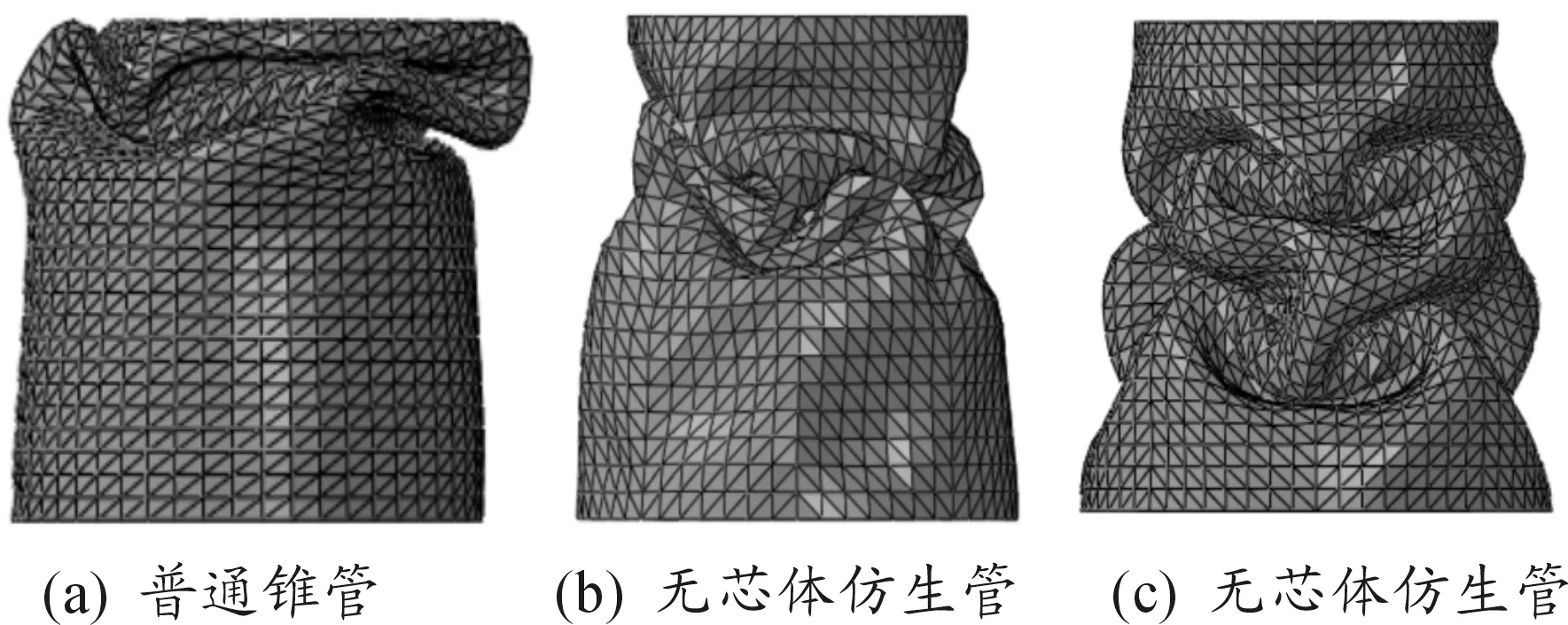

軸向沖擊位移為60 mm時,3種模型的變形情況如圖6所示。由圖6可知:仿生錐管在軸向沖擊時,材料的屈曲變形相對穩定,各處的變形量較均勻,呈現出從頂端向下逐漸疊縮的形態。仿生管的這種變形模式可有效提高軸向沖擊時的吸能特性,薄壁芯體和約束梁的相互疊皺也可吸收大量的能量。因此,在軸向沖擊條件相同的情況下,有芯體仿生管具有較強的吸能特性。該分析結果表明,牛角在受到外界沖擊載荷時,其芯體結構的塑形及壓潰變形可吸收大量的沖擊能量,從而提升牛角的抗沖擊載荷。

從無芯體仿生管和普通錐管的沖擊變形情況可以看出,層狀的仿生結構在壓潰截面上存在明顯的層狀結構和約束梁的塑形變形,使其吸能的能力明顯提高。另外,約束梁對各層之間的相互約束有效提高了仿生管的抗沖擊變形能力。因此,牛角結構中的層狀結構有利于增強牛角的抗沖擊特性。

圖6 3種模型的變形模式

3 結論

1) 根據掃描電子顯微(SEM)對牛角微觀結構特征觀察可知,在垂直于牛角的外表面方向上由多個纖維層堆疊而成,各層厚度約為 5 μm。通過對其中某一纖維層的進一步觀察可知,纖維層又由鱗片緊密堆疊而成,鱗片長度方向沿牛角的縱向,即與牛角的增長方向一致。

2) 在相同的軸向沖擊條件下,有芯體仿生管的比吸能是無芯體仿生管和普通錐管的1.32倍和3.25倍。分析結果表明,仿牛角結構管具有良好的吸能特性,并且牛角的芯體可有效提高牛角在沖擊過程中能量的耗散能力。

3) 仿生管在軸向沖擊時,材料的屈曲變形相對穩定,各處的變形量較均勻,呈現出從頂端向下逐漸疊縮的形態,以及薄壁芯體和約束梁的相互疊皺,從而有效提高軸向沖擊時的吸能特性。

4) 牛角層狀結構和芯體填充結構是經過長期自然選擇進化的結果,將該結構應用到吸能盒中,可大大改善吸能盒的抗沖擊能力。