基于重用庫技術的冷沖模標準件庫開發

何 軍

(湖北工業職業技術學院 機電工程系,湖北 十堰 442000)

1 冷沖模標準件庫建立的意義

據統計機械設計中80%為變型設計和自適應設計,而完全創新的設計只占 20%[1]。可以看到機械設計中需大量采購標準件和通用件,而模具生產做為典型的單件、小批量生產,采用標準件可以提高沖模零件的設計、加工、裝配和調試帶來便利,也便于生產的組織管理縮短制造周期。標準化水平是衡量一個國家設計制造水平的重要標志,標準件使用的程度是企業提高創新能力和提高產品設計質量的一重要手段[2]。

在冷沖壓模具設計過程中,企業標準件手冊一般為紙質文檔,按照模具企業的制圖標準、技術要求、工藝制造信息等來發布標準,可以看到初學者受制于空間想象力差、總結歸納能力差等方面原因,有50%~60%精力耗費在標準件的識圖和三維建模上,而對于材料利用率、模具導向、廢料排出、彈簧行程計算等機構方面的問題缺乏優化思考,造成設計效率低下、結構不合理,進而影響到設計的質量。而作為設計工具的三維軟件如UGNX為通用機械設計軟件,缺乏專業沖模的標準件庫,為此建立基于企業應用級的三維標準件庫,便于設計者操作,直觀認識、使用標準件是非常必要的。

2 冷沖模標準件庫開發方法綜述

模具標準件庫開發一直是大學、企業研究的重要課題,投入了大量的開發精力。利用UG/OPEN API二次開發工具,使用VC++、VB等編程語言開發標準件庫[3]。可隨著編程技術升級、Windows版本升級、NX版本升級,可以發現由于程序兼容性的問題,沖模標準件庫在升級時面臨某些代碼需重寫、編譯的困境,有些企業為了不舍棄前期的開發成果,不惜放棄功能增強的UG高版本,甚至仍在使用已經有代差的低版本NX。教學中也發現花費大量時間,使用VB、VC程序創建的庫文件推廣性不強,維護庫成本大,學生使用不便。

3 使用重用庫建立標準件庫方法過程

利用參數化建模思想,將創建的標準件部件族與重用庫管理結合,可方便、快捷的創建冷沖模標準件庫。

3.1 標準件信息收集

根據模具的使用性能,可以把沖壓模具把標準件分為:模座類、導向類、限位類、沖切類、彈性元件、緊固件等14個類別。

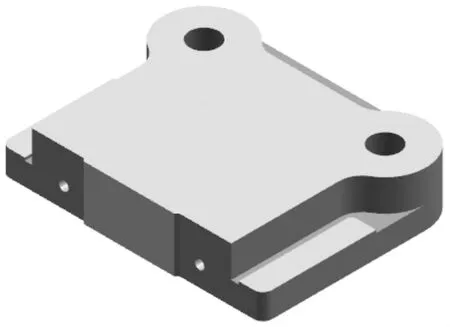

在各類標準件中,對如下圖1QM模具標準中上模座QM1101,可以看到在標準中不僅反映了幾何特征(尺寸、公差和表面質量)的參數,還有反映零件技術要求(熱處理、材料)等信息。

圖1 QM1101標準

圖2 QM1101幾何特征樹

3.2 創立各類標準件庫部件族

從圖2的QM1101下模座標準,可建立如圖2所示的幾何特征樹狀結構。可以看到這類(下模座)零件雖然尺寸上有所不同,但其結構上的幾何特征是有相似性的。即該標準每一型號的標準件是由各個結構參數不同所確定的通,過主參數S、H的輸入來給其它結構參數賦值的。

基于部件族建立的標準件調用形式簡單,對于結構簡單的零件,如墊圈類標準件,由于結構參數(內徑、外徑和厚度)清晰明了,就可以在設計過程中直接引用調用了。

但對于冷沖模標準件來說,結構參數多、幾何特征復雜,基于部件族建立的標準件庫需要使用者有一定的設計經驗,不僅需要熟練掌握各類標準的標準件主參數,還要牢記各個機構參數,通過調整符合條件的參數值來確定標準件,使用時甚至還要了解標準件模型的建模順序,借助標準件手冊,修改過程較為繁瑣,對于條件多且復雜的標準件,需要耗費大量時間,經實踐證明,部件族文件還需進一步升級開發。

3.3 冷沖模標準件重用庫

在NX中利用知識重用技術開發工具,可以快捷有效的表達設計意圖,遵循工程規則,提高產品設計的自動化[4]。特別是它能把已構建的參數化模型、部件族和表格相結合,可以做到設計者與系統交互控制標準件結構,通過主參數選定,根據設計規則,自動為設計者匹配合適的標準件。

如上面圖1的QM1101上模座標準,可以按照QM標準建立表格來定義各個結構參數,通過定義主參數S、H的調用對應的結構參數,簡化了復雜的邏輯語句判定,避免建庫時編程易出錯的麻煩。

在庫文件中創建如下代碼,將部件族零件與工作表結合:

進一步使用UI界面制作(NXUIStyler)可以設計標準件調用界面,設計者只需通過S、H的選定就可方便的得到如圖1所示的三維模型。通過這樣的方式,完成沖模標準件庫14類,221個QM標準的零件建立。

4 結束語

利用UG重用庫建立的冷沖模標準件庫,通過實際使用,運行可靠,并能方便的對庫文件擴充和修改,對各冷沖模具標準件適應性強,提高了設計效率,改善了設計質量和繪圖質量。今后的冷沖模標準件庫開發研究中的方向,使用NX/KF(知識融合)二次開發工具,利用前期的冷沖模標準件庫,開發冷沖模標準結構和組件的調用,進一步提高模具設計的自動化和智能化。