車用鎂合金表面硅烷化工藝的優化

吳海江 ,朱家樂 ,龔晨 ,鄒利華 ,劉志勇 ,何世杰

(1.邵陽學院 機械與能源工程學院,湖南 邵陽 422000;2.邵陽學院 高效動力系統智能制造湖南省重點實驗室,湖南 邵陽 422000)

隨著經濟的發展,汽車的產銷量日益增長而應用越來越普及,在全球目光聚焦低碳經濟的主題背景下,借助輕量化途徑實現汽車的節能減排是富有成效的措施。作為最輕結構材料的鎂合金因具有諸多優良性能而在汽車輕量化的進程中扮演著重要角色。不過時至今日,由于鎂合金的化學性質活潑、易腐蝕,使得該材料的大規模工業應用仍有一段距離。因此,研發鎂合金的腐蝕防護技術,從而改善鎂合金的抗腐蝕能力就變得十分有必要。

一直以來,鉻酸鹽鈍化以其工藝簡單、成本低廉是提升鎂合金耐蝕能力有效手段之一。冷人頭痛的是該處理技術中的六價鉻對環境和人身心健康造成嚴重的危害。如今人們的環境意識越來越濃,環保壓力越來越大,劇毒的鉻酸鹽鈍化遭受日益嚴苛的限制使用。因此,開發環境友好型鎂合金表面無鉻鈍化技術來取代鉻酸鹽鈍化技術,助力汽車的輕量化研發,是當前亟待解決的重要課題。

有機硅烷化處理工藝是近年來引起科研工作者重點關注的具有良好應用前景的環境友好型金屬表面防護工藝,并已經在鋼、鍍鋅鋼、鋁合金等金屬基體上獲得了較理想的效果。因此,我們采用正交優化試驗法研究了AZ31鎂合金表面硅烷化工藝,探討了硅烷成膜各工藝參數對膜層耐蝕能力的影響。

1 試驗材料與方法

試驗所用材料為AZ31鎂合金,切割成50mm×40mm×2mm大小尺寸的板片狀,并依次經過360~1500目的SiC水磨砂紙逐級打磨平整表面并拋光至沒有劃痕→去離子水清洗→沒入丙酮溶液中超聲波清洗5~10min以去除樣品表面油脂→浸入去離子水中超聲波清洗5~10min以清潔樣品→熱堿液中活化處理→去離子水清洗,隨即用熱吹風機吹干,置于干燥器皿中備用。

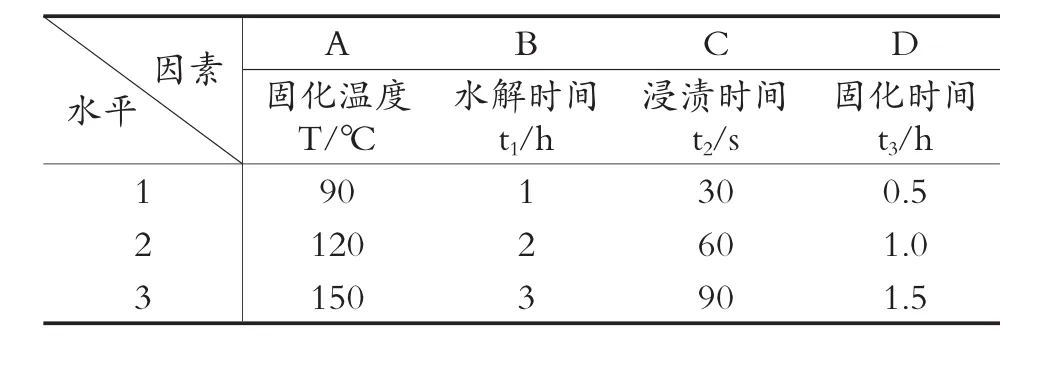

本試驗選取水解時間t1、浸漬時間t2、固化溫度T、固化時間t3等四個成膜工藝參數,進行四因素三水平的正交試驗,以分析四個因素的最佳水平。實驗時,將γ-氨丙基三乙氧基硅烷(γ-APS)/無水乙醇/去離子水按5/80/15的體積比混合溶液于pH=9的條件下室溫水解t1時間,然后將預處理好的鎂合金試樣浸入其中浸漬t2時間,勻速提拉出液面立馬用壓縮氮氣吹掉樣品表面附著的殘留液體,置于電熱真空干燥箱中進行固化處理成膜,固化溫度為T、固化時間為t3。試驗選用L9(34)型正交表,每個影響因素設定三個水平,如表1所示。

表1 L9(34)正交設計因素水平表

硅烷膜層耐蝕性能采用中性鹽霧試驗進行評價。中性鹽霧試驗依據GB/T10125-2012標準,配置的腐蝕液為50g/LNaCl水溶液,鹽霧室保持35±2℃,pH=6.5~7.2,試樣與垂直方向呈 30°傾角放入鹽霧室中。連續噴霧24h,取出試樣邊用軟毛刷輕輕拂去表面腐蝕產物邊用去離子水清洗,然后吹干,用帶網格的透明塑料板蒙住試樣表面測定腐蝕面積。

2 結果與討論

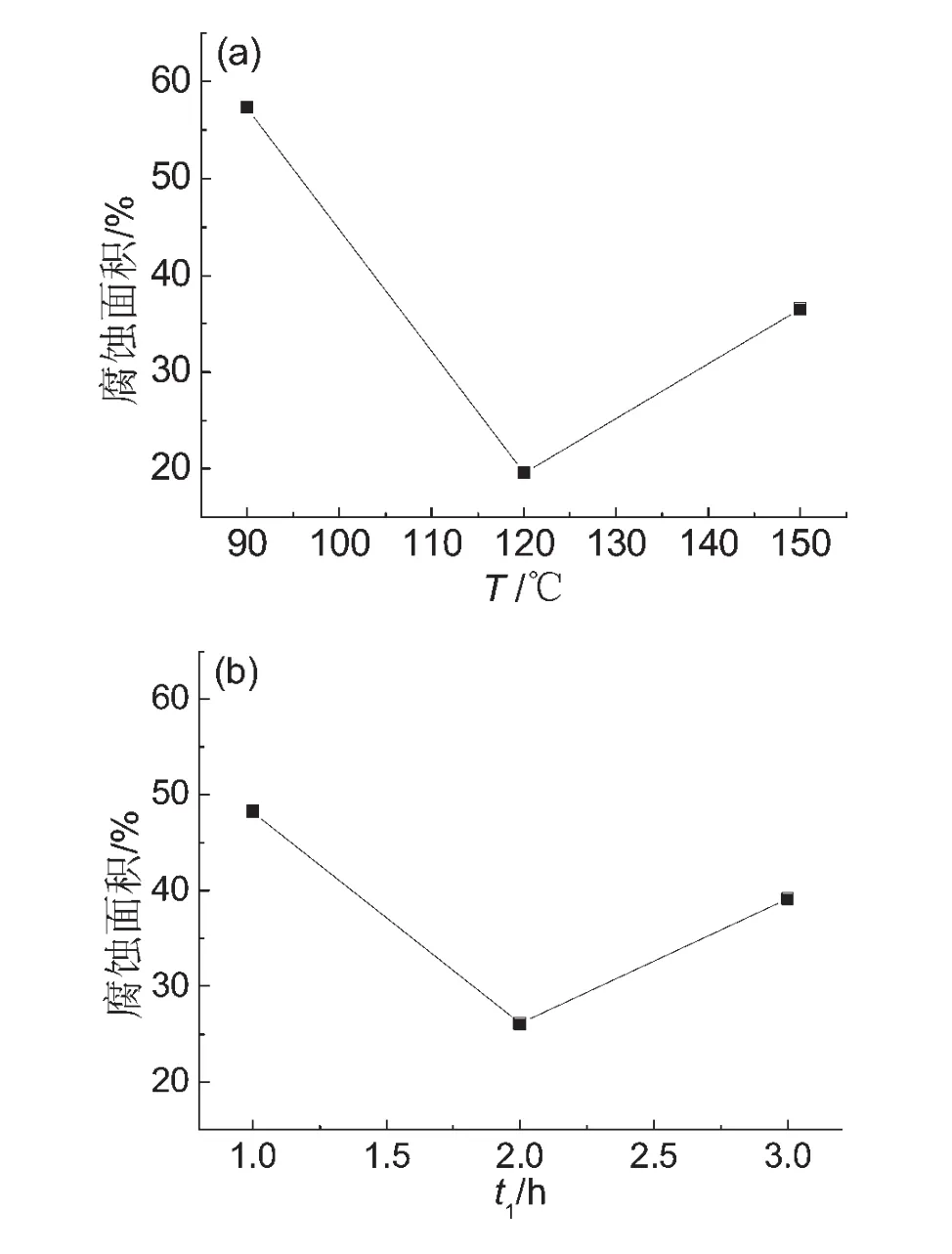

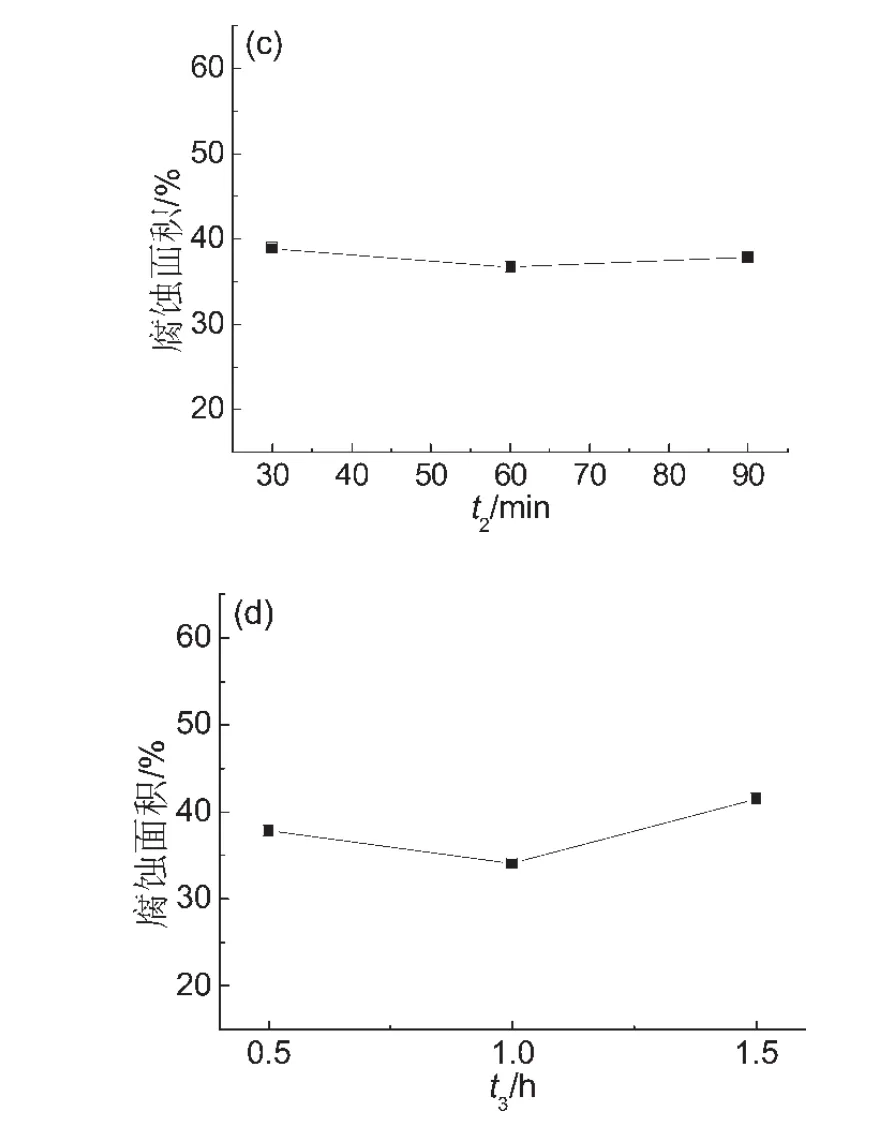

AZ31鎂合金試樣表面硅烷化的正交試驗結果直觀分析表見表2。根據表2中極差分析結果可以看出,各種硅烷化因素對AZ31鎂合金基體表面硅烷膜層耐蝕性能的影響主次順序依次為:RA(37.7)>RB(22.1)>RD(7.4)>RC(2.2),即對硅烷膜層的耐蝕性能影響,固化溫度最為顯著,硅烷水解時間的影響次顯著,固化時間的影響次之,而浸漬時間的影響最弱。最佳硅烷化工藝參數為:A2B2C2D2,也就是固化溫度120℃、水解時間2h、浸漬時間60s、固化時間1.0h。

表2 正交試驗結果直觀分析表

圖1給出了根據表2中硅烷化工藝參數對膜層抗鹽霧腐蝕能力影響的正交試驗結果直觀分析圖。根據圖 1(a)~(d)可以看出,隨著固化溫度的升高,水解時間、浸漬時間和固化時間的延長,硅烷膜的抗鹽霧腐蝕能力均呈現出先下降后上升的現象。圖1(a)和(d)給出了加熱固化條件對AZ31鎂合金表面硅烷膜抗鹽霧腐蝕能力的影響。當加熱固化溫度較低、固化時間較短時,硅烷膜層脫水縮聚程度不足而形成疏松結構膜層,侵蝕性粒子能夠較輕松穿過硅烷膜層抵達鎂合金基體表面而進行腐蝕,鹽霧試驗腐蝕面積較大;隨著固化溫度逐漸上升、固化時間的逐漸增加,硅烷膜層中Si-OH參與的反應活性與數量都大幅增強,從而在鎂合金表面形成了致密的Si-O-Si三維空間網絡,鹽霧腐蝕面積顯著減少;不過過高的固化溫度和過長的固化時間則會導致硅烷膜的交聯結構松散,侵蝕性粒子入侵的阻力下降,導致硅烷膜鹽霧腐蝕面積又開始增加。圖1(b)給出了水解時間對AZ31鎂合金表面硅烷膜抗鹽霧腐蝕能力的影響。硅烷的水解是一個動態平衡的過程。水解時間對硅烷水解而言十分重要,水解時間過短則水解程度不足,Si-OH數量偏少;水解時間過長,那么硅烷溶液中則因Si-OH大量的縮聚而產生絮凝。一般而言,隨著水解時間的增加,硅烷溶液中的Si-OH數量先是逐漸增多而后逐漸下降,硅烷膜的鹽霧腐蝕面積先減少后增多。圖1(c)給出了浸漬時間對AZ31鎂合金表面硅烷膜抗鹽霧腐蝕能力的影響。普通的硅烷膜結構主要是單分子膜,無需很長的時間就可以在鎂合金表面吸附形成,浸漬時間增加會減少硅烷膜層鹽霧腐蝕面積,但減少的幅度有限;過長的浸漬時間反而由于縮聚產物的增加會惡化硅烷的成膜過程,從而導致硅烷膜層鹽霧腐蝕面又增加。

圖1 硅烷化工藝參數對膜層抗鹽霧腐蝕能力的影響

3 結論

(1)正交試驗結果表明,影響AZ31鎂合金表面γ-氨丙基三乙氧基硅烷化膜層耐蝕性能的主次順序為:固化溫度>水解時間>固化時間>浸漬時間。

(2)最佳硅烷化工藝參數為:固化溫度120℃,水解時間2h,浸漬時間60s,固化時間1.0h。