基于RBF神經網絡的2024鋁合金酸性鹽霧腐蝕實驗預測

賈寶惠, 方藝斌, 王毅強

(1.中國民航大學 航空工程學院,天津 300300;2.中國民航大學 中歐航空工程師學院,天津 300300)

目前,鋁合金依然是世界上大多數飛機最主要的機身結構材料[1]。由于工業污染的日益嚴重,大氣中存在SO2、NO2等酸性腐蝕介質,使得機身結構不可避免地會受到酸性介質腐蝕,造成安全隱患。隨著我國民航飛機引進數量和使用年限的增加,越來越多的飛機進入老齡階段。飛機的老齡化問題在國內外一直受到重視。2010年11月,FAA發布文件《老齡飛機大綱:廣布疲勞損傷;最終條例》,用于確保老齡飛機持續適航性。中國民航局也加強了對老齡飛機的管理,并于2018年頒布了CCAR121R5,用于加強對老齡飛機安全運行監控。目前,對于鋁合金腐蝕預測的方法主要有數據擬合、灰色模型、馬爾科夫鏈、時間序列等[2-4];而人工神經網絡的飛速發展為材料腐蝕預測提供了新的方法,樊玉光等[5]利用后向傳播神經網絡(back propagation neural networks,BP)建立腐蝕預測模型,為煉油廠的腐蝕控制提供數據支持,結果表明方法可行;夏法峰等[6]通過徑向基函數神經網絡( radial basis function neural networks,RBF)對 Ni-TiN納米鍍層的腐蝕速率進行預測研究,預測精度良好;于淳[7]利用神經網絡為船舶的健康管理提供評估及決策支持,驗證了神經網絡用于船舶結構腐蝕的可行性;Slika等[8]通過神經網絡開發出一種非破壞性結構健康監測(SHM)方法,用于評估結構狀態并預測其剩余的無腐蝕性使用壽命,結果表明該方法提高了維護效率和結構可持續性。

在研究多種因素對于材料性能的影響時,常常需要同時考察3個或3個以上的實驗因素,若進行全面實驗時,則實驗的規模將很大,往往因實驗條件的限制而難于實施。正交實驗設計就是安排多因素實驗的一種高效率實驗設計方法,但正交實驗只能通過部分實驗來了解全面實驗的情況,判斷各因素的效應,無法精確地預測任意條件下的實驗結果,而神經網絡能夠很好地彌補這一問題。RBF神經網絡結構簡單、訓練簡潔、學習收斂速度快、能夠逼近任意非線性函數,克服局部極小值問題。原因在于RBF神經網絡參數初始化具有一定的方法,并非隨機初始化[9-12]。本工作將RBF神經網絡與正交實驗設計相結合,進行不同條件下的酸性鹽霧實驗,研究飛機結構材料2024鋁合金的腐蝕規律。

1 實驗材料及方法

1.1 鹽霧實驗

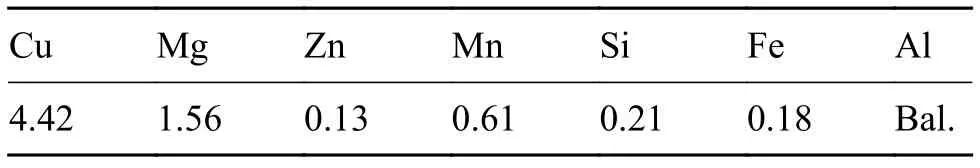

實驗材料為表面無包鋁層的2024-T3鋁合金薄板,化學成分如表1所示。試樣尺寸為155 mm ×70 mm × 2 mm,平行試樣數量為 4 件(根據 AMSQQ-A-250-4A標準加工)。采用YW-120型鹽霧腐蝕箱,進行酸性鹽霧環境下的3因素3水平正交實驗。設定鹽霧實驗的pH值分別為2、3、5,鹽霧濃度分別為 25 g/L、50 g/L、75 g/L,腐蝕時間分別為24 h、48 h、72 h。

表 1 2024 鋁合金化學成分(質量分數/%)Table 1 Chemical composition of 2024 aluminum alloy(mass fraction/%)

先用KQ-500E超聲波清洗機清洗試樣以去除表面油污,然后用去離子水沖洗,再用脫脂棉蘸無水乙醇擦洗試樣表面,冷風吹干,用METTLER TOLEDO分析天平稱量質量,精確到0.1 mg。保持被試表面與垂直方向成15°角。

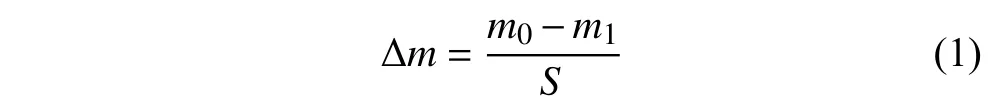

按照GB/T 10125—2012標準,采用連續噴霧的方式進行鹽霧實驗,用冰乙酸調節鹽霧pH值,溫度為(35 ± 1)℃。實驗結束后,在流水中用軟毛刷進行清洗,以去除表面殘留的鹽和不牢固或疏松的腐蝕產物。用 50 mL 磷酸(ρ = 1.69 g/mL)+ 20 g 三氧化鉻(CrO3)+去離子水配置成1000 mL的溶液去除腐蝕產物,然后用去離子水沖洗,冷風吹干后,稱量試樣質量,精確到0.1 mg。利用式(1)計算質量損耗Δm:

式中:m0為試樣鹽霧腐蝕前的質量,g;m1為試樣鹽霧腐蝕后的質量,g;S為試樣鹽霧腐蝕時的暴露面積,m2。

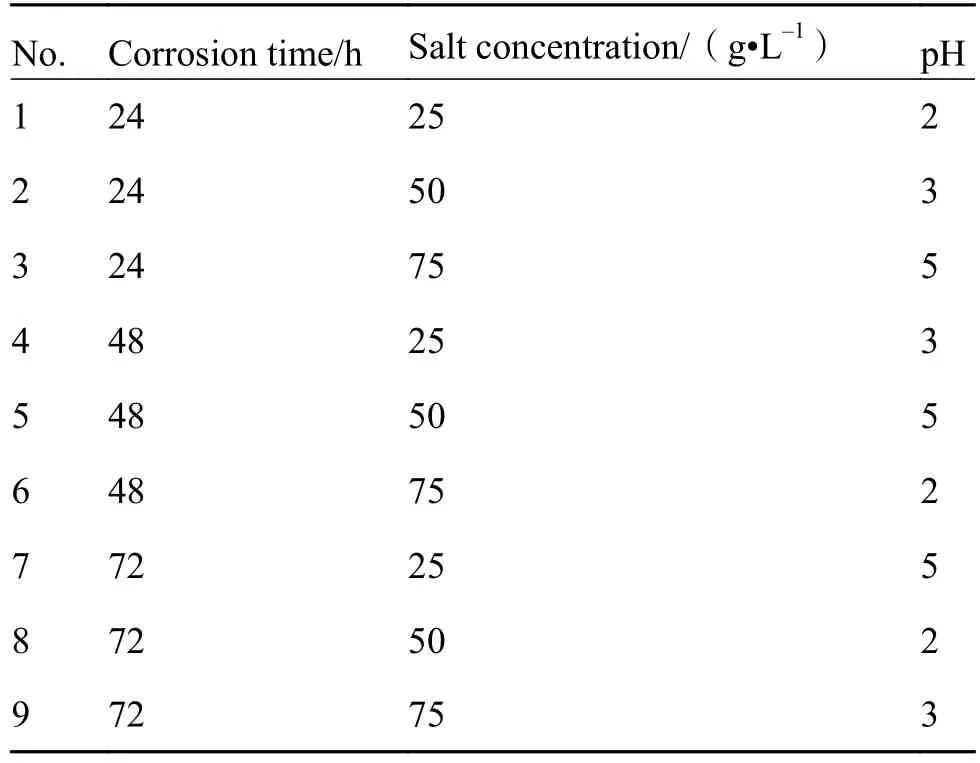

1.2 正交實驗方案

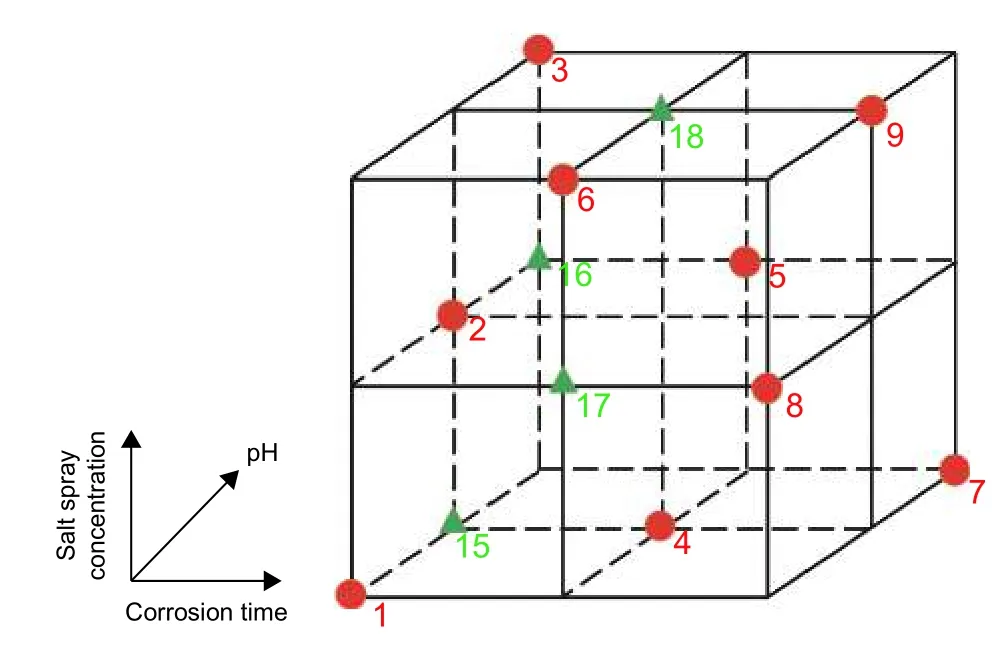

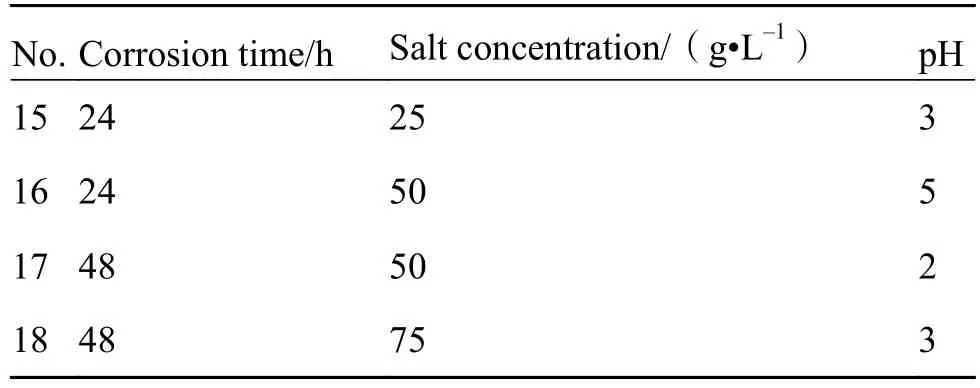

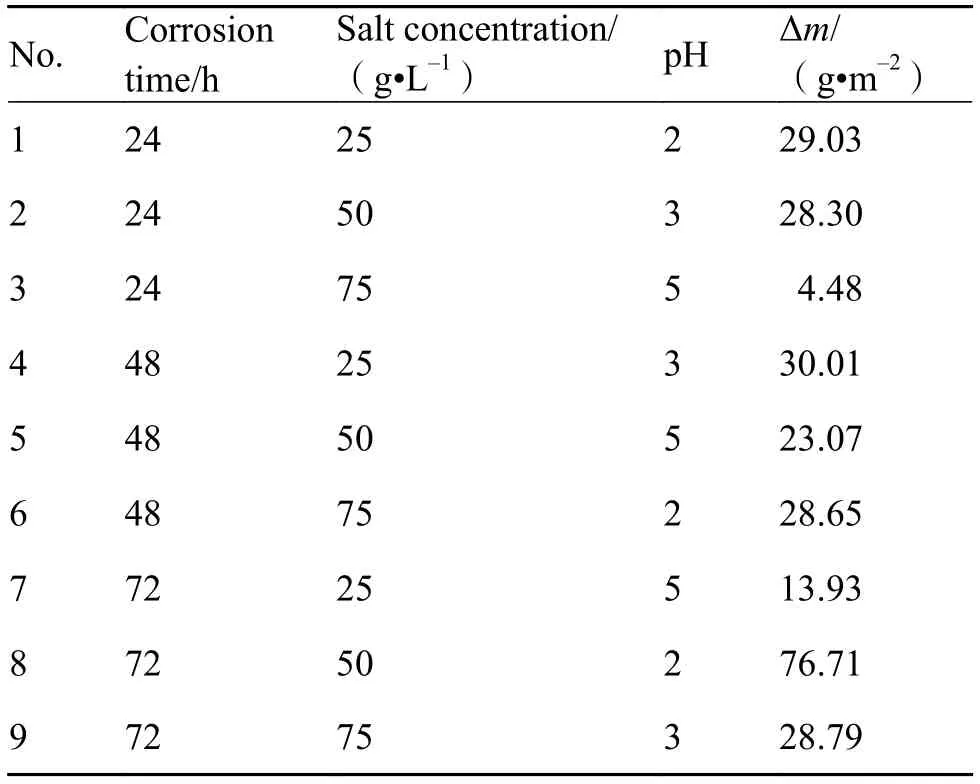

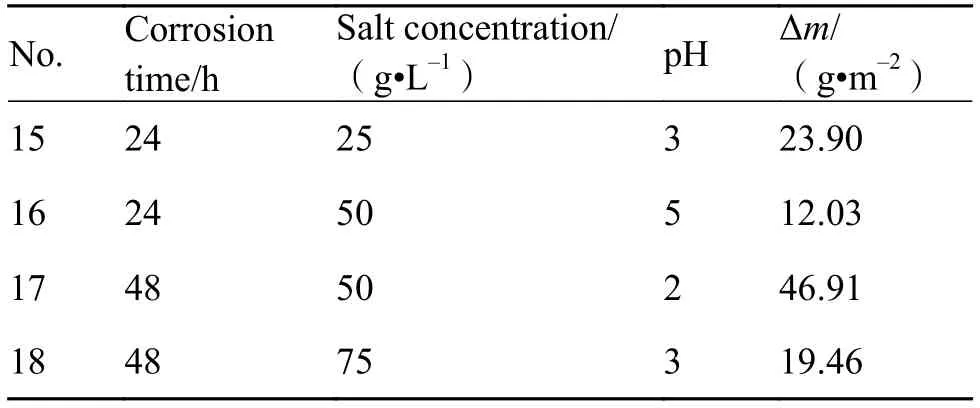

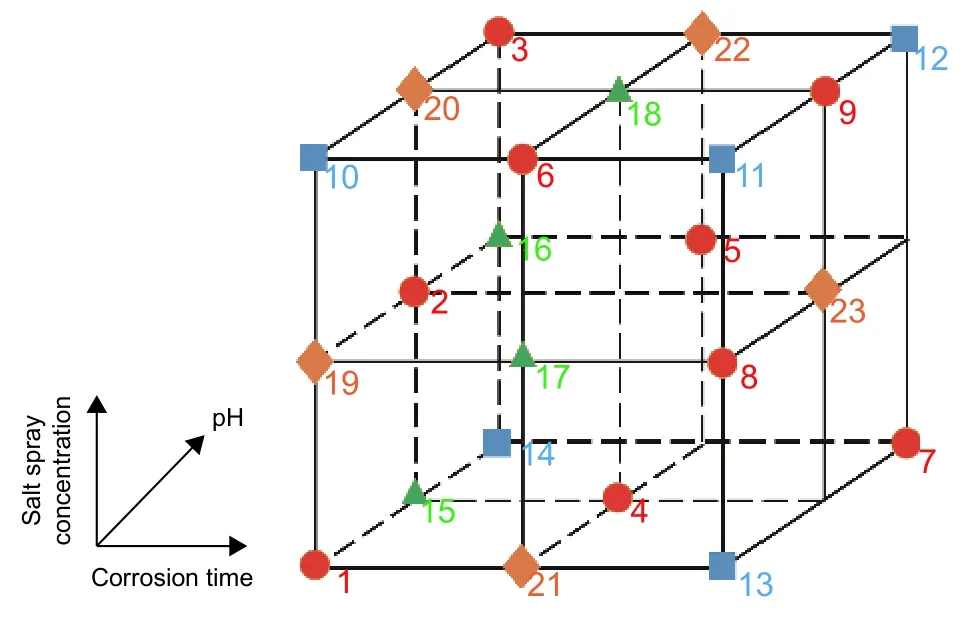

正交實驗設計如表2所示,將正交實驗的9個點作為學習樣本集1。圖1為正交組和驗證組在立方體中的分布圖。由圖1可以看出,9個實驗點在正方體內的分布是均衡的,在正方體的每個平面上,都恰有3個實驗點;在正方體的每條線上,也都恰有1個實驗點。9個實驗點均衡地分布在這個立方體內。為了驗證RBF神經網絡與正交實驗設計相結合的方法是否能夠得到更好的預測精度,選取4個實驗點作為驗證組。驗證組的參數選擇如表3所示。

表 2 正交實驗設計Table 2 Orthogonal experimental design

圖 1 正交組(紅色圓形)和驗證組(綠色三角形)Fig. 1 Orthogonal group(red circles)and verification group(green triangles)

表 3 驗證組參數Table 3 Parameters of validation group

2 結果與分析

2.1 鹽霧實驗質量損耗結果分析

正交組和驗證組的單位面積質量損耗分別如表4、表5所示。

表 4 正交組的單位面積質量損耗Table 4 Mass loss per unit area of orthogonal group

表 5 驗證組的單位面積質量損耗Table 5 Mass loss per unit area of validation group

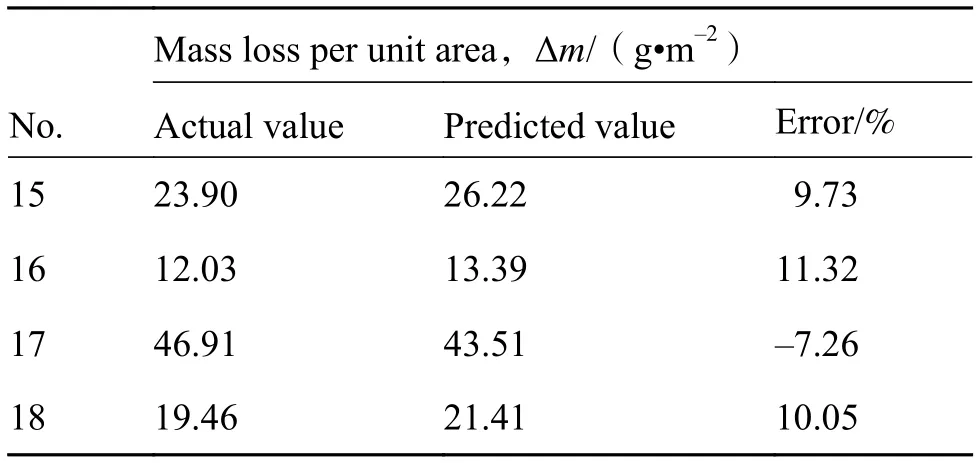

借助Matlab建立RBF神經網絡模型,以正交組的9個實驗點作為RBF神經網絡的學習樣本集1,對驗證組進行預測,期望誤差為0.0001。預測結果和誤差如表6所示。由表6可以看出,僅使用正交組的9個實驗點進行預測,誤差是相對較大的。為了提高預測的精度,增加立方體上剩余的5個頂點(如圖2所示)作為RBF神經網絡的學習樣本集。將這5個點作為RBF神經網絡的頂點補充組,表7給出了頂點補充組的參數選擇。將正交組和頂點補充組相結合作為RBF神經網絡的學習樣本集2。

表 6 學習樣本集 1 的預測結果和誤差Table 6 Prediction result and error of sample set 1

圖 2 正交組(紅色圓形)、頂點補充組(藍色正方形)、驗證組(綠色三角形)和隨機選取實驗點(橙色菱形)Fig. 2 Orthogonal group(red circles), supplementary peak group(blue squares), verification group(green triangles)and random test points(orange rhombuses).

表 7 頂點補充組參數Table 7 Parameters of supplementary peak group

圖2為正交租、頂點補充組、驗證組和隨機選取實驗點在立方體中的分布。從圖2可以看出,學習樣本集2包含了立方體所有的8個頂點,立方體中余下的點的實驗條件都包含在這8個頂點所對應的條件里,即用更大信息范圍的樣本集去預測信息范圍更小的樣本集。

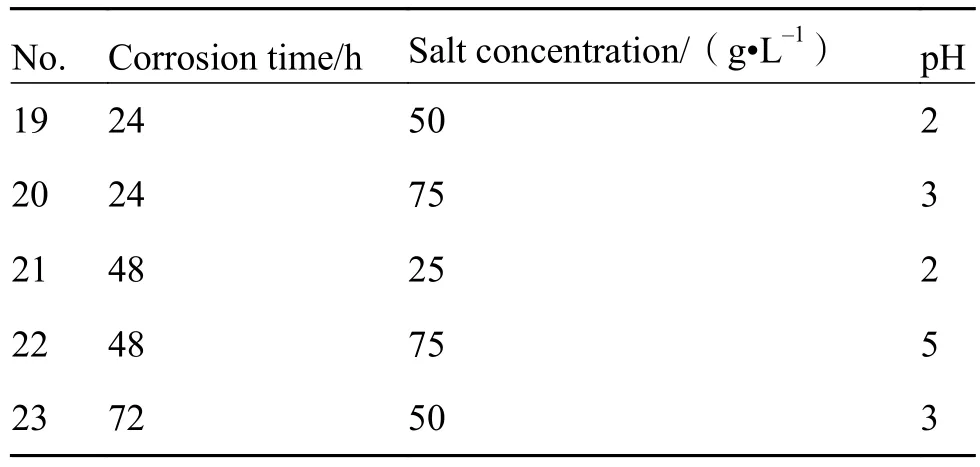

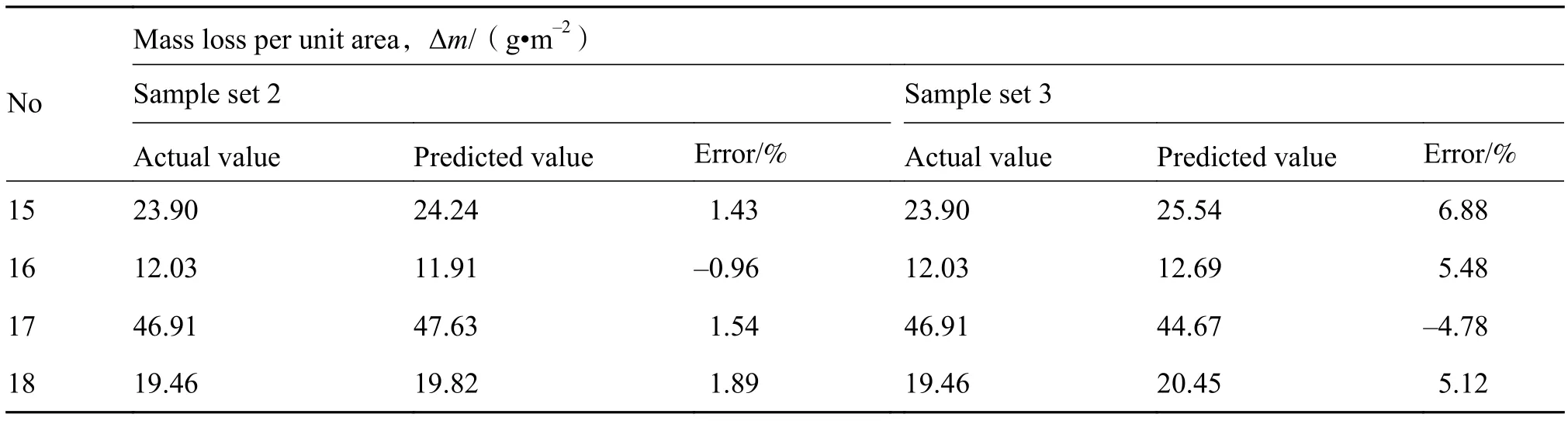

表 8 隨機選取實驗點的參數Table 8 Parameters for random selected test points

以正交組和頂點補充組組作為RBF神經網絡的學習樣本集2,對驗證組進行預測。同時在立方體中隨機選取除正交組和頂點補充組之外的5個點與正交組作為學習樣本集3,對驗證組進行預測。學習樣本集2和學習樣本集3的預測結果和誤差如表9所示。

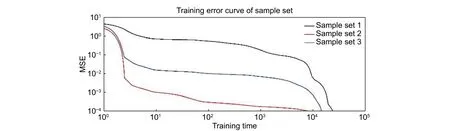

從表6和表9可以看出,學習樣本集2的預測結果和誤差要明顯優于學習樣本集1和學習樣本集3,說明通過將正交組和頂點補充組同時作為RBF神經網絡的學習樣本集,能夠有效地提高預測精度。此外,學習樣本集3的預測結果和誤差也要優于學習樣本集1,表明因樣本數量較大,學習樣本集3相較于學習樣本集1在一定程度上更利于提高樣本的預測精度。從圖3的三個樣本集的訓練誤差曲線可以看出,擁有更大信息范圍的學習樣本2的訓練次數最少。說明擁有更大信息范圍的學習樣本集2能夠以較少的訓練次數達到期望誤差,提高時間效率。此外,學習樣本集2的誤差減小速度快,在訓練100次左右的時候就已經將均方誤差降低到0.001以下;學習樣本3在初期時雖然誤差減小速度也快,但因為受限于樣本信息范圍較小,導致后期的誤差減小速度減慢,造成訓練次數的增加;學習樣本集1本身包含的信息范圍小,樣本數量較少,導致了其誤差減小速度遠遠小于學習樣本集2和學習樣本集3,訓練次數大大增多。綜上所述,樣本信息范圍大的學習樣本集相較于樣本信息范圍小的學習樣本集,誤差減小速度更快,訓練次數更少,預測精度更高。

表 9 學習樣本集 2、3 的預測結果和誤差Table 9 Prediction results and errors of sample set 2, 3

圖 3 誤差曲線圖Fig. 3 Training error curve

2.2 正交實驗分析

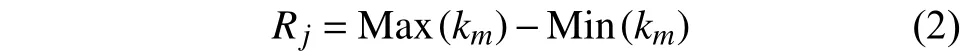

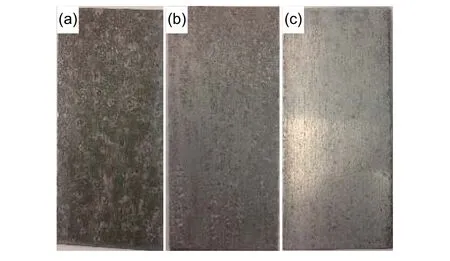

正交實驗所收集到的實驗數據如表4所示。對所收集的數據進行極差分析,分別計算Kjm、kjm和Rj。其中,Kjm為第j列因素m水平所對應的實驗指標(即單位面積的質量損耗)之和,kjm為Kjm的平均值。Rj為第j列因素的極差,可由式(2)得到。Rj反映了第j列因素水平波動時,實驗指標的變動幅度。Rj越大,說明該因素對實驗指標的影響越大。根據Rj的大小,可以判斷因素的主次順序。

式中:Max(km)和 Min(km)分別為第 j列因素的最大平均值和最小平均值。

計算得到的k值和R值如表10所示。

從表 10 看出,RpH > RSalt concentration > RCorrosion time,說明對2024鋁合金單位面積的質量損耗影響最大的因素是溶液的pH值,其次是鹽霧濃度,腐蝕時間的影響最小。

表 10 極差分析的 k 值和 R 值Table 10 k and R values of range analysis

圖4為三個因素對單位面積質量損耗的影響效果圖。從圖4可以看出,隨著溶液pH值的減小,單位面積的質量損耗越大,這是因為溶液的pH值越低,溶液中的氫離子濃度越高,溶液的酸性越強,溶液的腐蝕性越強;對于鹽霧濃度來說,隨著鹽霧濃度的增加,單位面積的質量損耗呈現出先增加后減小的趨勢,在鹽霧濃度達到50 g/L左右,單位面積的質量損耗達到最大,之后隨著鹽霧濃度的增加,單位面積的質量損耗開始減小。這可能是因為在低鹽霧濃度范圍內,溶液中的氧含量隨鹽霧濃度的增加而增加,在鹽霧濃度增加到50 g/L時,氧含量達到相對的飽和,鹽霧濃度持續增加,氧含量則相應下降。氧含量下降,氧的去極化能力也下降即腐蝕減弱;對于腐蝕時間來說,單位面積的質量損耗隨著腐蝕時間的增長而增大。這是因為腐蝕一直在進行,腐蝕時間越長,單位面積的質量損耗只會更大而不會變小。因而在衡量腐蝕時間這一因素對于鹽霧實驗的影響時,應當使用單位時間單位面積的質量損耗,即單位面積的質量損耗率,能更好地反映腐蝕時間的影響。

通過計算可得到腐蝕時間對單位面積的質量損耗率的影響效果圖,如圖5所示。從圖5可以看出,隨著腐蝕時間的增加,單位面積的質量損耗率呈現出減小的趨勢,這可能是因為隨著腐蝕的不斷進行,鋁合金表面覆蓋了一層腐蝕產物,對鋁合金基體有一定的保護作用,使得腐蝕速率降低。

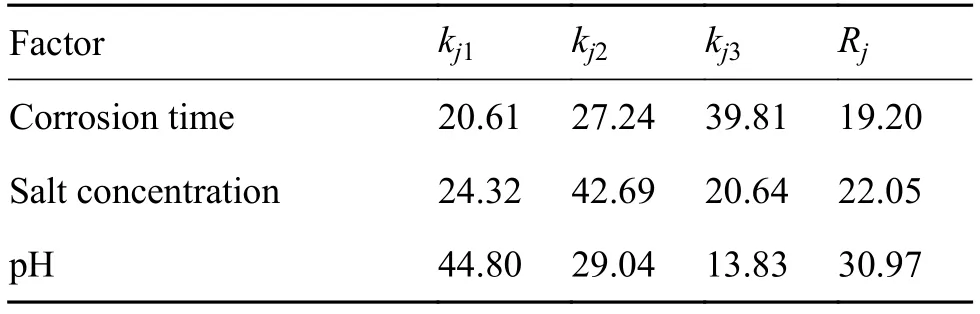

圖6為編號為4、5、7的正交實驗組的宏觀形貌圖。對比第 4 組(48 h,25 g/L,pH = 3)和第 5 組(48 h,50 g/L,pH = 5)的宏觀形貌圖,可以看出兩組試樣的表面都有紅色的腐蝕斑點,說明在腐蝕的過程中有Cu元素的析出。而第4組的紅色腐蝕斑點明顯要大于第5組,說明雖然第5組的鹽霧濃度相比第4組更有利于腐蝕的進行,但是第4組的pH值低于第5組,酸性更強,對于腐蝕的促進作用大于由于鹽霧濃度較低帶來的負面影響。而對比第 5 組(48 h,50 g/L,pH = 5)和第 7 組(72 h,25 g/L,pH = 5)的宏觀形貌圖,可以看出第 5 組試樣的表面有紅色腐蝕斑點,而第7組試樣的表面只有紅色斑點,即腐蝕過程中沒有Cu元素的析出。說明雖然第5組的試樣的腐蝕時間要比第7組的時間短,但是第5組的鹽霧濃度要優于第7組,對于腐蝕的促進作用相較于腐蝕時間更大[13-15]。

圖 5 腐蝕時間對單位面積的質量損耗率影響Fig. 5 Effect of corrosion time on mass loss rate per unit area

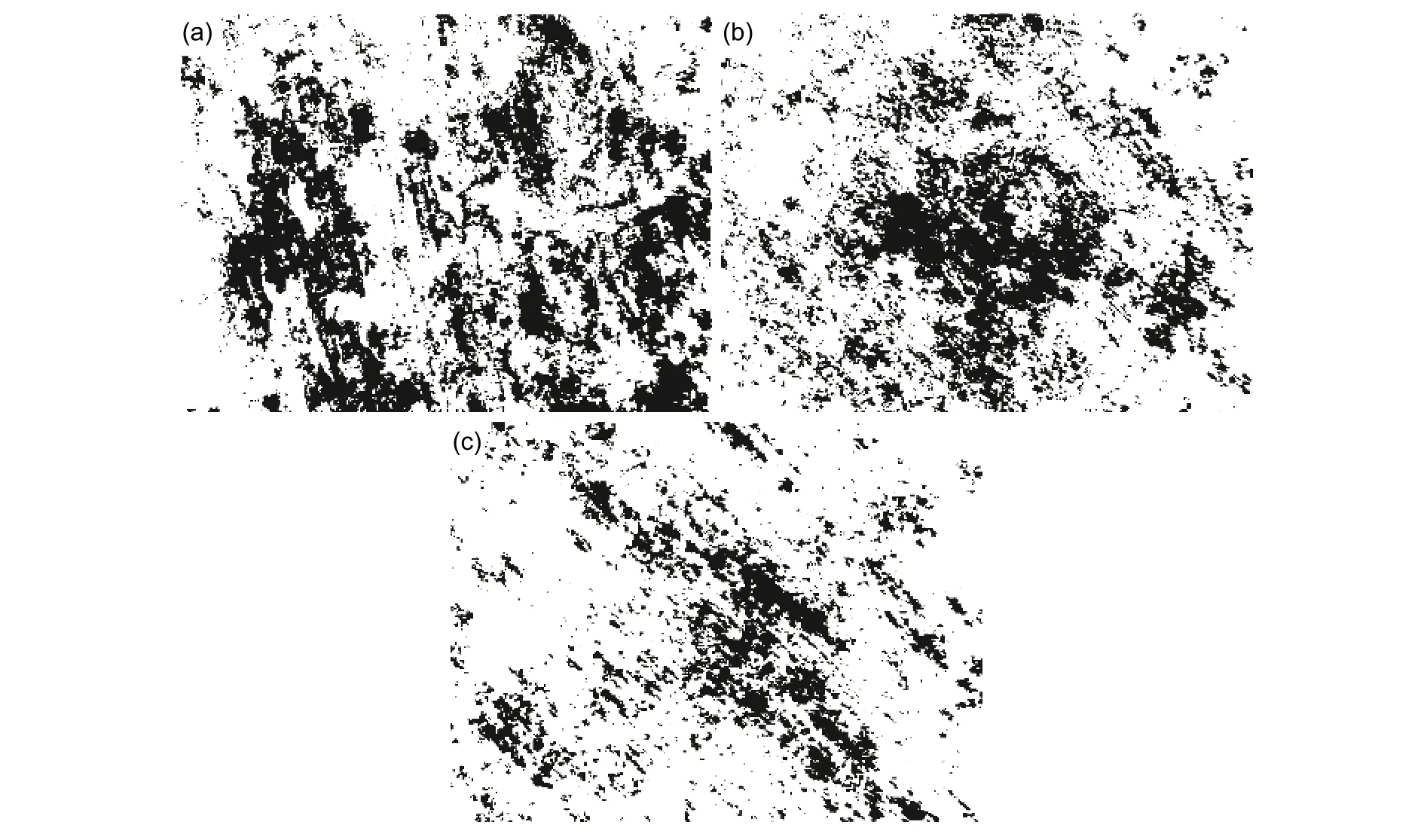

利用3R-Anyty無線顯微鏡對腐蝕后的試樣表面進行拍照。利用Matlab對得到的微觀形貌圖進行二值化處理。二值圖像只有純黑和純白兩種灰度,微觀形貌圖中純黑為腐蝕坑,純白為基體[16-18]。然后利用Image-Pro圖像處理軟件對二值圖像進行處理,可得到試樣的孔蝕率p,即

圖 6 宏觀形貌圖 (a)第4組; (b)第5組; (c)第7組Fig. 6 Macroscopic topography pictures ( a) group 4;(b)group 5; (c)group 7

圖 7 二值圖像 (a)第4組; (b)第5組; (c)第7組Fig. 7 Binary images (a)group 4; (b)group 5; (c)group 7

圖7 為編號分別4、5、7的正交實驗組的二值圖像,通過Image-pro計算得到三組實驗組的孔蝕率,如表11所示。從表11可以看出,第4組的孔蝕率最大,其次是第5組,最小的是第7組。說明第4組的腐蝕最嚴重,依次是第5組和第7組。綜上可得,對2024鋁合金單位面積的質量損耗影響最大的因素是溶液的pH值,其次是鹽霧濃度,腐蝕時間的影響最小。

3 結論

(1)將RBF神經網絡與正交實驗設計相結合,將正交組和頂點組同時作為學習樣本集的預測結果要優于只有正交組作為學習樣本集的預測結果。

(2)通過對正交實驗的結果進行極差分析,得到溶液pH值的極差最大,其次是鹽霧濃度,最小的是腐蝕時間。通過分析正交實驗組4、5、7(pH分別為3、5、5)的宏觀形貌圖可以看出,第4組和第5組由于Cu元素的析出,表面出現了紅色腐蝕斑點,且第4組表面的紅色腐蝕斑點要比第5組的大,而第7組表面則沒有紅色腐蝕斑點,綜上說明對2024鋁合金單位面積的質量損耗影響最大的因素是溶液的pH值,其次是鹽霧濃度,腐蝕時間的影響最小。