熱等靜壓及熱擠壓對噴射成形GH738合金顯微組織的影響

王 悅, 許文勇, 劉 娜, 袁 華, 鄭 亮, 李 周, 張國慶

(中國航發北京航空材料研究院 先進高溫結構材料重點實驗室,北京 100095)

鎳基高溫合金GH738是一種γ′相沉淀硬化型高溫合金,該合金在870 ℃以下的燃氣渦輪氣氛中具有較好的抗氧化和抗腐蝕性能,加工塑性良好、組織穩定性強,主要應用于燃/煙氣輪機渦輪盤、葉片及航空緊固件等[1-2]。針對不同部件對合金性能要求的差異,GH738合金主要通過組織的調控來滿足相應的性能指標要求[3-4]。其中,燃氣輪機渦輪盤使用溫度相對較低,主要通過獲得細晶組織來提高屈服強度、塑性及低周疲勞性能;渦輪葉片使用溫度相對較高,主要通過獲得粗晶組織來滿足高溫蠕變性能。

通常,鎳基高溫合金主要通過調控制備工藝對所需組織進行優化和調整[5-7]。目前,GH738合金制備工藝主要采用變形工藝,通常采用雙聯/三聯真空熔煉制備預制錠,擴散退火后采用鐓拔工藝開坯,并根據不同部件要求進行熱模鍛及相應熱處理。由于合金微觀組織具有遺傳性,在制備過程中成分的偏析以及晶粒組織尺寸的不均勻極易導致流變失穩并降低熱塑性,預制坯的鐓拔不均會形成混晶組織,并在后續的熱處理過程中發生局部異常晶粒長大。對于大尺寸鍛件所需的大尺寸預制坯,內部應力-應變場及溫度場受尺寸效應影響明顯,因此顯微組織的精確控制較為困難,很難通過工藝的調整滿足新型高溫結構部件的使用性能要求。

噴射成形工藝制備的合金預制坯晶粒組織細小且均勻,變形抗力低、熱加工塑性好,有利于后續熱加工組織的精確控制[8],但由于沉積過程中涉及較為復雜的氣/液流場分布,短時金屬液滴霧化-沉積-凝固冶金過程等,沉積工藝較難控制,容易在沉積坯最后凝固區域形成局部顯微疏松等缺陷[9-11]。目前,通過優化沉積工藝減少沉積坯中的局部顯微缺陷的研究已有報道[9,11],尚缺乏通過熱加工工藝消除沉積態鎳基高溫合金中顯微缺陷以及后續熱工藝過程中顯微組織演變方面的研究。本研究通過噴射沉積工藝制備GH738預制坯,隨后對預制坯進行熱等靜壓和不同溫度的熱擠壓,研究沉積坯中顯微缺陷、碳氮化物、γ/γ′相等顯微組織的演變規律。

1 實驗材料與方法

GH738合金化學成分如表1所示。φ300 mm沉積坯在雙掃描噴射沉積裝置上制取,霧化介質為氮氣。沉積坯表面加工后在QIH.62-207型熱等靜壓機上進行熱等靜壓,壓制工藝為1150 ℃/150 MPa/5 h。在熱等靜壓坯中軸向切取3件φ130 mm坯料,熱擠壓預置溫度分別為 1100 ℃、1050 ℃和1000 ℃,擠壓在TD2000型液壓機上進行,凹模模芯選用玻璃潤滑劑,坯料表面涂抹石墨潤滑,擠壓速率 20 mm·s-1,擠壓比 4∶1。

表 1 實驗用 GH738 合金化學成分(質量分數/%)Table 1 Chemical composition of as-received GH738 alloy(mass fraction/%)

合金顯微組織及形貌主要通過CamScan3100和Hitachi S-4800型場發射掃描電子顯微鏡獲得,成分掃描由OXFORD INCAx-sight能譜分析儀獲得。γ′相形貌觀察試樣進行電解拋光和電解腐蝕處理,電解拋光溶液為20%鹽酸甲醇溶液,電壓20 V,電流 3~5 A,電解時間 30 s。電解腐蝕液為體積比4∶3 的磷酸水溶液,電壓 3~5 V,電流 0.5 A,電解時間 3~5 s。TEM 樣品薄片經 200~1200#砂紙打磨至厚度30 μm左右,然后采用GATAN691進行離子減薄,減薄后樣品在JEM2100透射電子顯微鏡下進行形貌觀察。EBSD分析在JSM-6301F掃描電鏡中進行,試樣經機械預磨至1000~1200#砂紙,3.5 μm 或 2.5 μm 金剛石拋光劑拋光 1~2 min,超聲清潔表面后進行電解拋光,拋光方法與γ′相形貌觀察試樣處理方法相同。相分析萃取分離方法見[12],利用 D/max-RB 衍射儀(Co 靶,30 mA,10 (°)/min,步進0.02°)對萃取相進行鑒定,γ′相粒度分布在3014型光譜儀kratky小角衍射儀上進行測定。

2 結果與分析

2.1 熱等靜壓對沉積坯顯微缺陷及致密度的影響

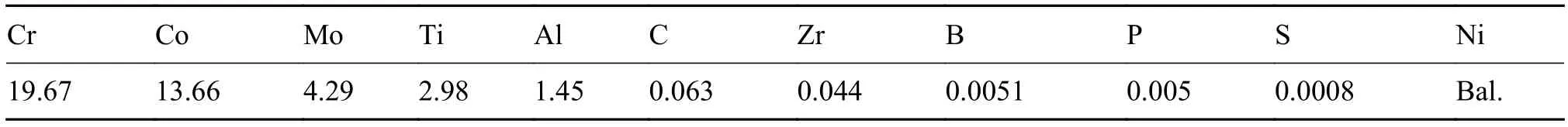

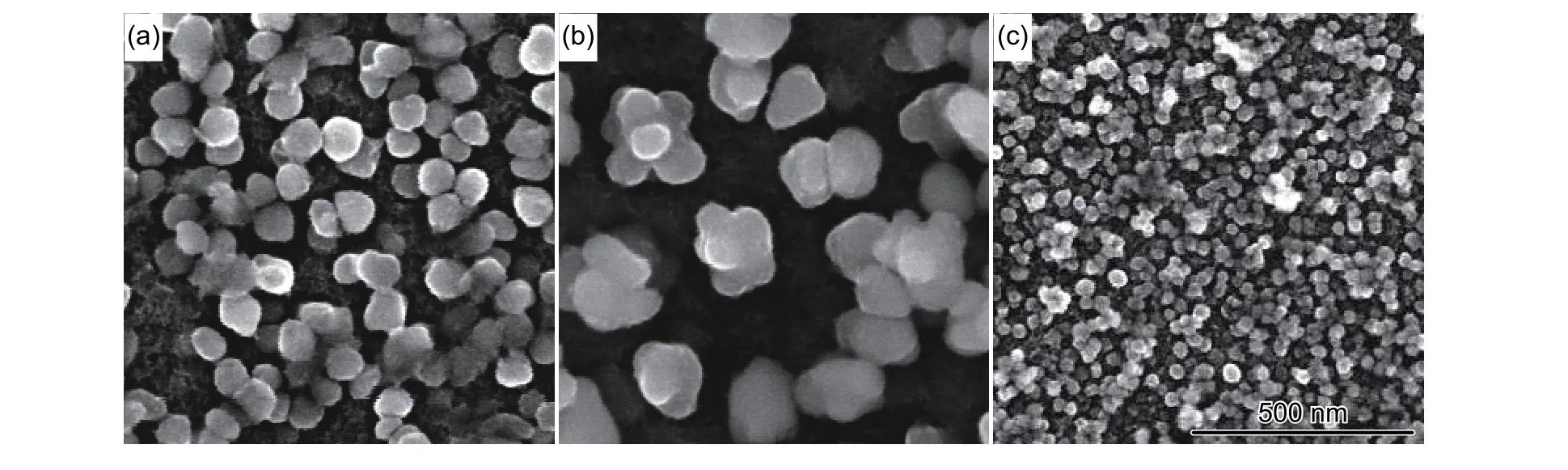

在噴射成形過程中,金屬液經高速氣體霧化成細小液滴并逐層沉積凝固形成沉積坯,在此動態過程中,由于卷氣或凝固收縮,沉積坯中通常會存在一定量的顯微疏松。對于鎳基高溫合金來說,這種由于工藝過程產生的疏松量約為1%~2%,主要和霧化器結構、霧化壓力、沉積器傾角、偏心和霧化沉積距離有關[13]。經過工藝優化后,GH738沉積坯中的疏松尺寸及分布均會得到一定程度的改善,疏松尺寸減小到晶粒組織尺寸級別,主要分布在三叉晶界和晶間處,如圖1(a)所示。這種顯微疏松主要位于沉積坯的最后凝固區域,使該區域致密度相對較低。經過熱等靜壓處理后,組織中未見明顯顯微疏松等缺陷,組織致密,晶粒尺寸未見明顯改變,如圖1(b)所示。可見,沉積坯中的顯微疏松在高溫三向壓應力的作用下發生焊合,顯微疏松尺寸減小以致消除。因此,對于采用噴射成形工藝制備的GH738合金,熱等靜壓處理可以在基本不改變組織特性的情況下減少或消除顯微疏松,提高坯料致密度。

圖 1 GH738合金 (a)沉積態組織; (b)熱等靜壓態組織Fig. 1 Microstructures of GH738 alloy (a)as-spray deposited; (b)as-HIPed

2.2 熱擠壓過程的動態再結晶行為

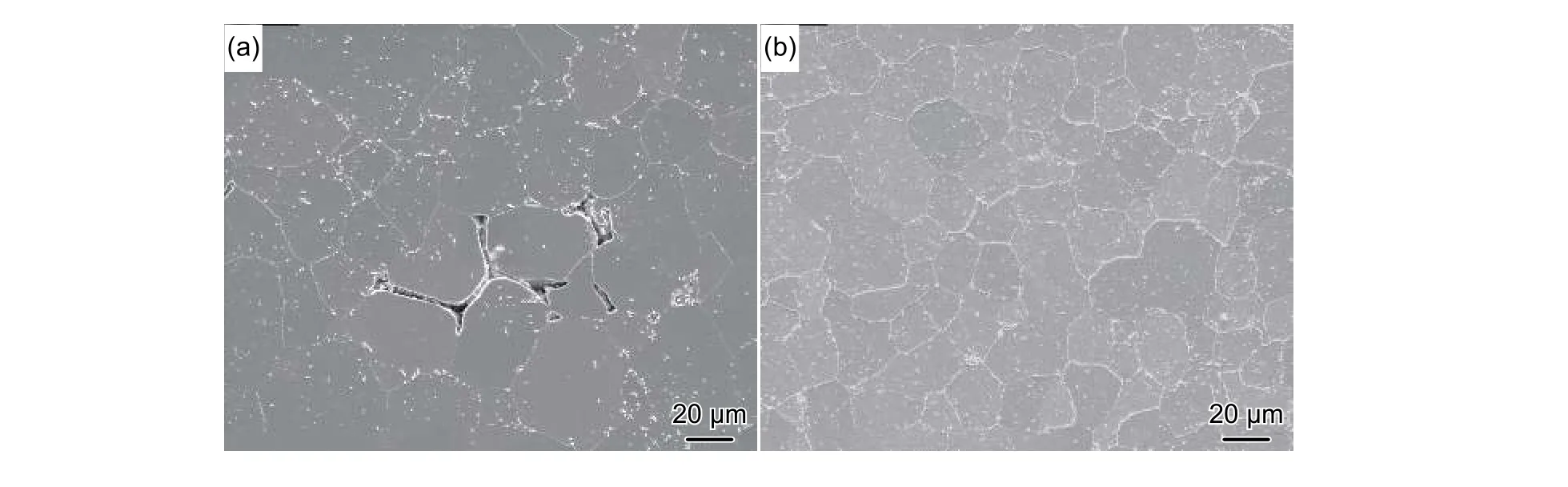

對于鎳基高溫合金來說,熱擠壓工藝通過獲得三向受壓的應力狀態以及較大的塑性形變來消除合金中的顯微缺陷,改善非金屬夾雜物的形態、尺寸和分布,從而提高合金坯料的純凈度[14]。另外,熱擠壓工藝過程中的短時大塑性變形條件可以使合金發生完全動態再結晶,為后續的熱加工工藝提供具有超塑性變形特性的細小等軸晶組織,因此熱擠壓普遍作為熱模鍛及超塑性等溫鍛造的前序開坯工藝。經過熱擠壓后GH738合金組織如圖2所示,晶粒組織為細小均勻的等軸晶組織,組織無明顯織構及取向特征,呈現出典型的動態再結晶組織特征。由于承受不同的形變溫度和應力-應變條件,不同熱擠壓溫度和不同位置(擠壓棒材徑向方向)的GH738合金坯料組織具有一定差異。

圖 2 GH738合金擠壓態晶粒組織 (a)1100 ℃,心部; (b)1100 ℃,邊緣; (c)1050 ℃,心部; (d)1050 ℃,邊緣;(e)1000 ℃,心部; (f)1000 ℃,邊緣Fig. 2 Microstructure of as-extruded GH738 alloy (a)1100 ℃,core; (b)1100 ℃,rim; (c)1050 ℃,core; (d)1050 ℃,rim; (e)1000 ℃,core; (f)1000 ℃,rim

當擠壓溫度較高(1100 ℃)時,GH738擠壓棒坯心部和邊緣組織差異不大,如圖2(a)和圖2(b)所示,晶粒尺寸主要在10~50 μm,相對較大尺寸晶粒內有明顯孿晶特征。隨著擠壓溫度的降低,在1050 ℃時,心部和邊緣的晶粒組織呈現出明顯差異,如圖2(c)和圖2(d)所示。心部晶粒尺寸分布與1100 ℃分布特征相似,但孿晶比率明顯減小,邊緣晶粒組織尺寸分布集中,平均晶粒尺寸為10 μm左右,明顯小于心部。當擠壓溫度降低到1000 ℃時,心部和邊緣的晶粒組織差異減小,如圖2(e)和圖2(f)所示,平均晶粒尺寸明顯小于1050 ℃和1100 ℃。總體來說,GH738合金再結晶晶粒尺寸主要受擠壓溫度影響,較低的擠壓溫度獲得的GH738再結晶晶粒相對細小均勻。在實際熱擠壓過程中,由于鎳基高溫合金層錯能較低[15],合金形變過程中產生大量的形變熱,這種形變熱無法在短時間內散失,使坯料實際形變溫度高于坯料預熱溫度,產生一定“溫升效應”。根據計算結果[16],在 1100 ℃、1050 ℃ 和 1000 ℃ 變形條件下,心部溫升分別為 50 ℃、60 ℃ 和 80 ℃ 左右,邊緣溫升分別為 0 ℃、60 ℃ 和 100 ℃ 左右。另外,擠壓棒坯徑向不同位置的坯料應力-應變狀態具有一定差異,擠壓坯料邊緣由于與擠壓筒內壁接觸,一方面受到較大的摩擦切應力和剪切應變,相比心部會累積更多的形變位錯能,從而更有利于動態再結晶形核,當晶核來不及完全長大時就形成了較為細小的再結晶組織。另一方面,坯料邊緣接觸擠壓筒而發生一定熱量損失,溫度低于心部,因此邊緣處再結晶晶粒尺寸小于心部。除此之外,由于GH738合金固溶溫度在1040 ℃左右,當實際形變溫度高于或在合金固溶溫度附近時,γ′相產生回溶。而當形變溫度較低時,γ′相未能溶于基體,對動態再結晶形核的長大具有一定阻礙作用,因此,形變溫度較低時,心部和邊緣均獲得了細小均勻的再結晶組織。綜上,在經歷復雜的熱/力耦合作用后,熱擠壓態GH738合金再結晶組織主要受形變溫度影響,其中,在擠壓溫度1000 ℃條件下晶粒組織細小且分布均勻。

2.3 熱擠壓對碳氮化物形態分布的影響

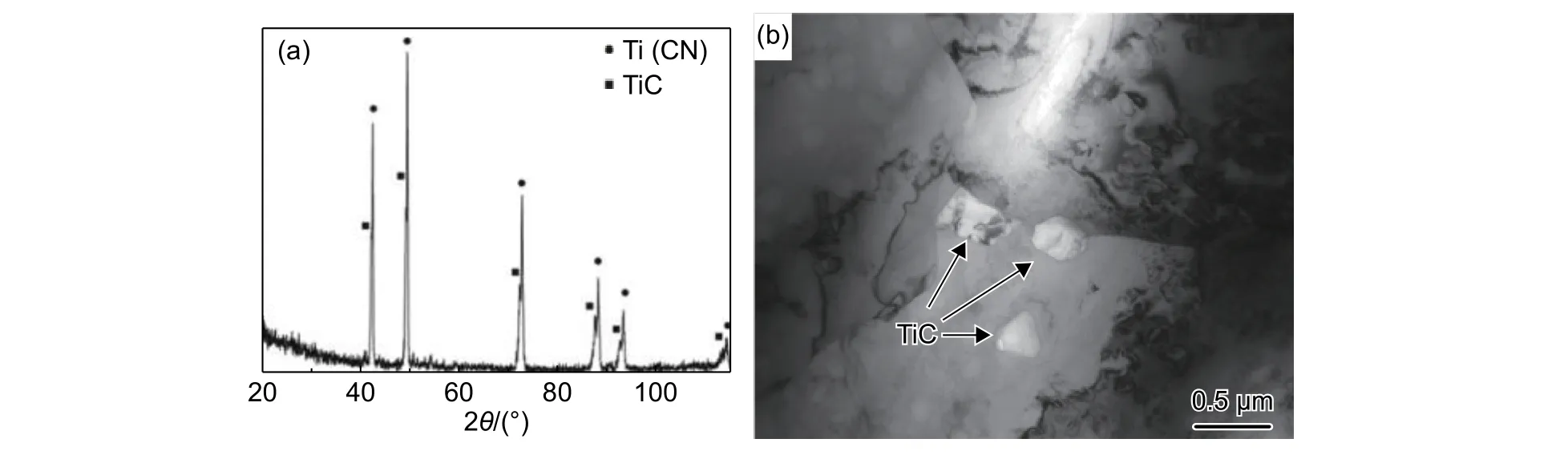

由于GH738沉積坯采用氮氣霧化沉積工藝制備,沉積過程中部分霧化氣體氮存留于合金基體中,在沉積或熱等靜壓的過程中主要形成M(C,N)碳氮化物。熱等靜壓態GH738析出相小角衍射結果如圖3(a)所示,主要包括面心立方的Ti(CN)和TiC。這些碳氮化物尺寸細小,在 0.2~2 μm,呈塊狀,主要沿晶界連續分布,晶內也有分布。圖3(b)為三叉晶界處及晶內分布的TiC顆粒典型形貌,通過對[001]晶帶軸的標定及測算可知,基體中TiC點陣常數a0為0.431 nm,與小角衍射的結果相符。研究表明,這種分布形態的碳氮化物在最高1250 ℃/4 h條件下具有良好的熱穩定性,對晶界具有釘扎作用,限制了晶界的遷移,能有效抑制晶粒長大[17]。

圖 3 熱等靜壓態GH738合金碳氮化物 (a)XRD譜圖; (b)TEM明場形貌Fig. 3 Carbonitride and boride in as-HIPed GH738 alloy (a)XRD spectrum; (b)TEM bright field

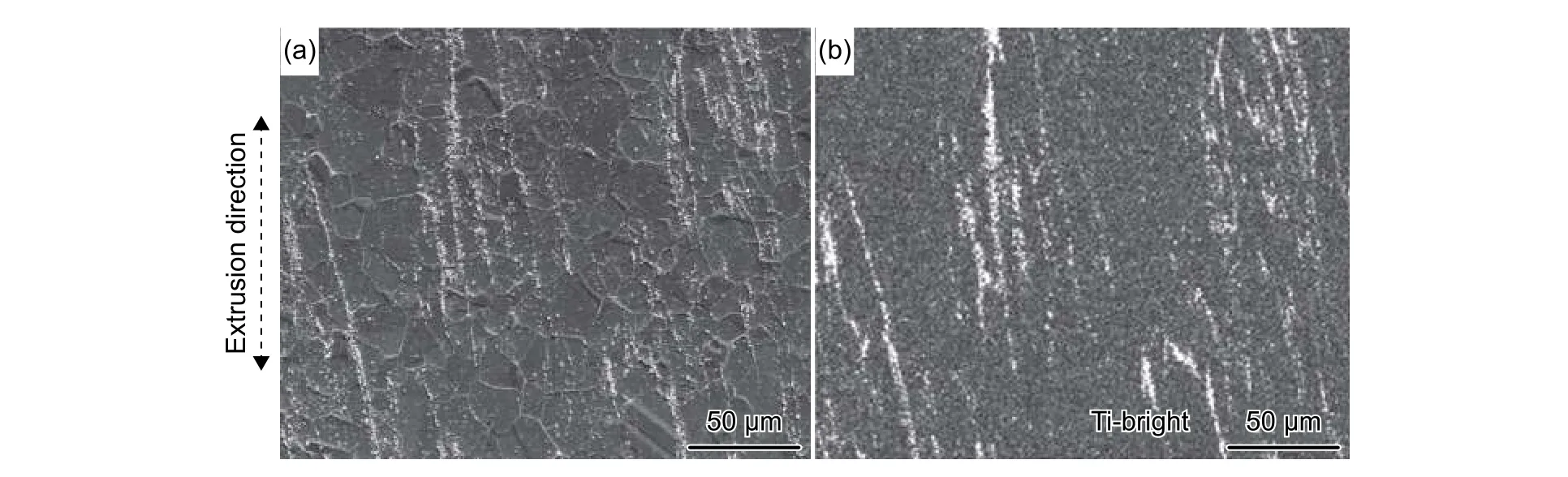

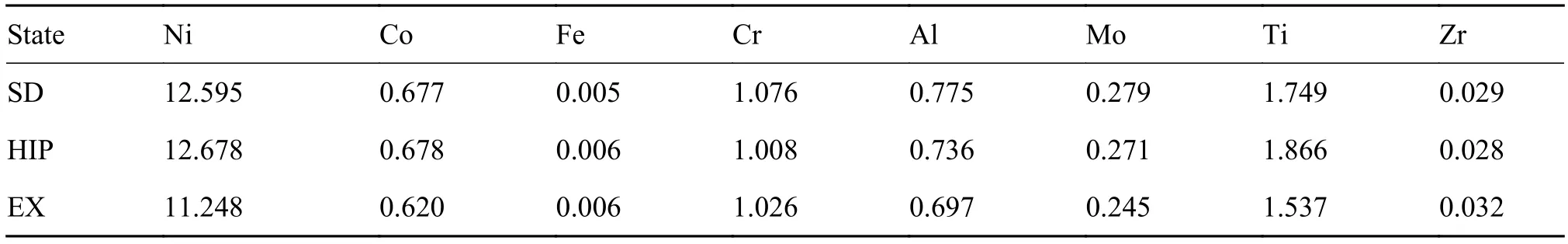

熱等靜壓態GH738經過熱擠壓后,合金基體中碳氮化物的分布與熱等靜壓態相比發生明顯的變化,如圖4(a)所示。熱擠壓后,碳氮化物的尺寸和數量基本未發生變化。與主要分布在晶界的熱等靜壓態相比,擠壓后碳氮化物不再沿晶界分布,而是沿著熱擠壓方向呈碳氮化物條帶狀分布。由2.2節結果可知,經過熱擠壓后,合金發生完全動態再結晶,而碳氮化物由于在該變形溫度下具有較好的熱穩定性,未發生回溶再析出的現象,因此碳氮化物不再分布于再結晶后的晶界上。這些在熱擠壓過程中并未發生尺寸形態變化的碳氮化物顆粒隨著合金形變產生流動,最后呈現為沿擠壓方向分布的碳氮化物條帶,如圖4(b)碳氮化物主要組成元素Ti成分面掃描EDS結果所示。這種具有各向異性的分布特征將會對后續熱加工和不同方向的性能產生一定影響。

圖 4 1050 ℃心部擠壓態GH738合金 (a)碳氮化物分布; (b)Ti元素成分面掃描EDSFig. 4 As-extruded GH738 alloy in 1050 ℃ core condition (a)distribution of carbonitride; (b)Ti element EDS

2.4 熱等靜壓和熱擠壓過程中 γ′相的析出行為

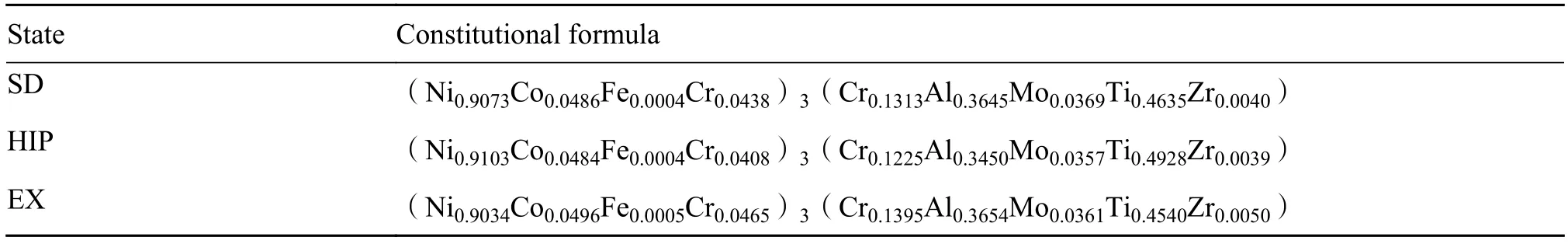

對于GH738合金來說,主要靠合金中Al、Ti、Nb等元素與Ni元素結合形成具有L12結構的γ′相來實現沉淀強化作用,γ′相的體積分數、尺寸、形貌及分布直接影響強化效果。通常,γ′相顆粒大小及顆粒間距匹配是低溫高應力條件下阻礙位錯運動的主要控制因素[18]。由于在熱加工過程中承受復雜的熱/力耦合作用,在不同工藝條件下GH738合金中γ′相的析出行為具有一定差異。通過化學電解的方法可以分離提取合金中的γ′相,利用ICPAES法和X射線小角衍射可以分別獲得γ′相組成元素和粒度分布。噴射沉積態、熱等靜壓態和熱擠壓態合金中γ′相組成結構式和γ′相中各元素占合金的質量分數分別如表2和表3所示,可以看出,不同的熱加工工藝對GH738合金γ′相組成結構式和元素含量影響較小。

表 2 不同工藝狀態 GH738 合金 γ′相組成結構式Table 2 Constitutional formula of γ′ phase of GH738 alloy with different states

表 3 不同工藝狀態GH738合金γ′相中各元素含量(質量分數/%)Table 3 Elements mass fraction of γ′ in GH738 alloy with different states(mass fraction%)

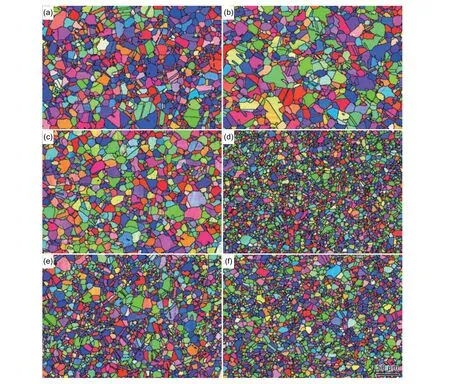

對于GH738合金γ′相尺寸與形貌分布,不同工藝狀態對其有較大影響。噴射沉積態中γ′相呈球狀,分布彌散均勻,如圖5(a)所示。相分析結果表明,噴射沉積態γ′相質量分數約為17.19%。熱等靜壓態γ′相尺寸和相間距較大,形貌具有“花瓣狀”特征,可以看出γ′相在熱等靜壓過程中完全固溶,緩慢冷卻過程中重新析出,并有沿<111>晶向發生長大的趨勢,如圖5(b)所示。熱等靜壓態γ′相質量分數約為17.27%,與噴射沉積態數量相當。經過1000 ℃熱擠壓后,由于坯料經歷熱過程后冷卻速率較快,析出的γ′相尺寸明顯減小,如圖5(c)所示,質量分數約為15.41%,可見在較快的冷卻條件下,γ′相析出受到一定的抑制,因此質量分數小于沉積態和熱等靜壓態。

圖 5 不同工藝狀態GH738合金γ′相形貌 (a)沉積態; (b)熱等靜壓態; (c)1000 ℃心部熱擠壓態Fig. 5 Morphology of γ′ in GH738 alloy (a)as-spray deposited; (b)as-HIPed; (c)as-extruded state in 1000 ℃ core condition

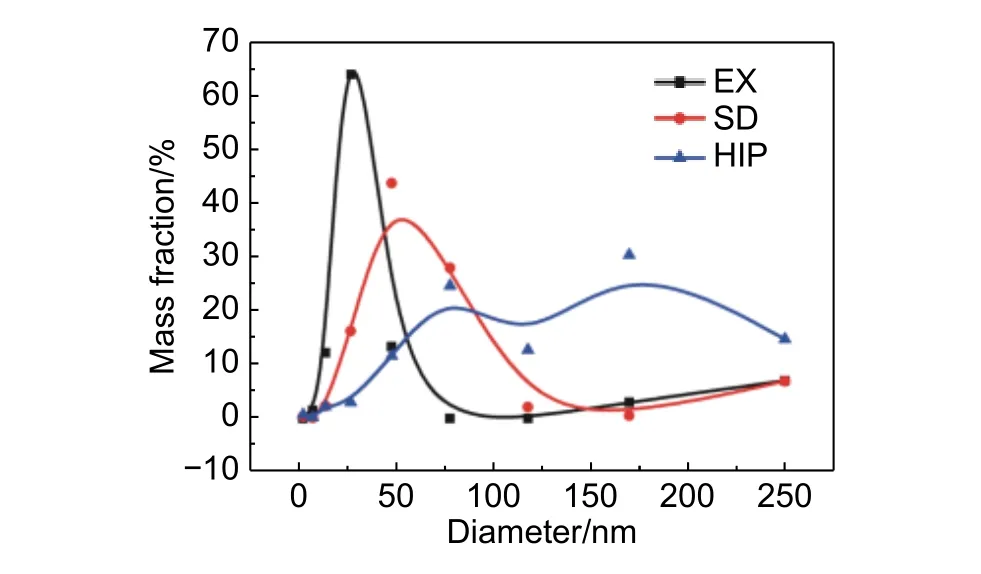

圖6 為利用小角衍射獲得的不同工藝狀態GH738合金γ′相尺寸分布。對于沉積態來說,γ′相尺寸主要在 18~96 nm,占全部 γ′相的 87.7%,尺寸大于 96 nm 的 γ′相只占 9.5%。熱等靜壓后,γ′相長大明顯,96~300 nm 區間 γ′相占 57.7%,且在分布曲線中呈現出“雙峰特征”。1000 ℃熱擠壓后的γ′相尺寸分布峰型顯著窄化,粒度分布集中,平均尺寸在30 nm左右。

圖 6 不同工藝狀態 GH738 合金 γ′相尺寸分布Fig. 6 Size distribution of γ′ in GH738 alloy with different states

3 結論

(1)經過熱等靜壓處理后,GH738合金沉積坯中晶粒組織未發生明顯改變,顯微疏松在高溫三向受壓的作用下發生焊合,顯微疏松尺寸明顯減小以致消除。

(2)GH738合金經過熱擠壓后晶粒組織呈現出動態再結晶特征;擠壓棒坯中由于不同溫度、不同位置的形變條件差異會使再結晶組織產生一定差異,隨著擠壓溫度的降低,再結晶組織顯著細化,當擠壓溫度1000 ℃時晶粒細小、徑向分布均勻。

(3)熱等靜壓態GH738合金中碳氮化物呈細小塊狀,主要沿晶界連續分布;經過熱擠壓后,碳氮化物顆粒尺寸形態未發生變化,呈現沿擠壓方向流動分布的碳氮化物條帶特征。

(4)熱等靜壓處理后,GH738合金中γ′相質量分數與沉積態相比差異不大,γ′相長大,形貌呈“花瓣狀”特征;熱擠壓后較快速率的冷卻條件抑制了一定數量 γ′相的析出,γ′質量分數約為 15.41%,γ′粒度分布集中,平均尺寸在30 nm左右。