基于黃牛舌尖絲狀乳突結構的仿生脫粒齒形設計與試驗

付 君 張屹晨 陳 志 任露泉 程 超

(1.吉林大學生物與農業工程學院, 長春 130022; 2.中國農業機械化科學研究院, 北京 100083;3.吉林大學工程仿生教育部重點實驗室, 長春 130022)

0 引言

目前,我國小麥機械化收獲技術發展迅速,脫粒是小麥機械化收獲的重要組成部分,然而,低脫凈率和高損失率等問題長期制約小麥脫粒質量的提升[1-3]。因此,創新小麥機械脫粒原理、優化小麥脫粒部件是實現小麥機械化收獲降損增效的必要途徑。

仿生學是一門將生命科學與工程技術有機融合的新學科[4],仿生學的發展與應用為農機裝備關鍵零部件的設計及優化提供了新理念,近年來在農業工程領域應用較為廣泛[5-19]。目前,利用仿生學原理解決糧食機械化脫粒中低脫凈率和高損失率等難題的研究較少,其中仿生玉米脫粒研究較為典型,李心平等[20-23]受雞啄食玉米果穗的啟發,提出了“先離散后脫粒”的仿生脫粒方法,設計了仿生雞喙玉米脫粒離散輥,玉米種子脫粒試驗表明,仿生脫粒可有效降低籽粒損傷率,提高脫凈率。

黃牛是典型的反芻動物,小麥等谷物是黃牛的食物來源之一。黃牛攝取谷物時,依靠舌尖的卷曲實現對物料的攝入功能,舌尖與物料接觸時,舌尖表面的絲狀乳突能夠插入物料表面,引起物料變形、生成裂紋并失穩擴張,最終導致物料表面局部斷裂、分離[24]。本文根據黃牛舌部對小麥優異的脫粒性能,采用黃淮海地區種植的“濟麥20”小麥,以牛舌舌尖表面乳突結構為仿生原型,構建仿生脫粒接觸界面,設計并優化仿生小麥脫粒齒形,以解決小麥機械脫粒技術難題。

1 牛舌乳突仿生原理

1.1 舌尖絲狀乳突形貌特征

為提取牛舌舌尖乳突結構特征,利用體視顯微鏡(Stereo Discovery V12)和掃描電鏡(ZEISS EVO 18)對牛舌舌尖表面進行宏觀和微觀形貌觀測。試驗所用黃牛品種為西門塔爾牛。試驗時,將新鮮離體牛舌放入濃度為75%的酒精中浸泡2 h,去掉其表面污垢,用冷風吹干,利用體視顯微鏡觀察舌尖宏觀形貌,結果如圖1a所示。完成上述宏觀形貌觀測后,將舌尖切成方塊狀試樣,尺寸為10 mm×10 mm,首先,利用濃度為0.1 mol/L的磷酸鹽緩沖劑對試樣進行沖洗,然后,利用質量分數為2.5%的戊二醛對試樣固定6 h,再次利用磷酸鹽緩沖劑沖洗試樣2次,最后,用質量分數為1%的四氧化鋨進行二次固定1 h,用丙酮進行脫水處理。試樣制備完成后,將其放入掃描電鏡的高壓密閉容器中進行脫水、噴金,舌尖絲狀乳突微觀形貌如圖1b所示。

圖1 舌尖絲狀乳突形貌觀測結果Fig.1 Morphology observation of filiform papillae on tongue apex

由圖1a可以看出,舌尖部位乳突分布密度大,乳突結構特征明顯,絲狀乳突與牛舌表面呈35°~40°夾角,向口腔方向傾斜;由圖1b可以看出,絲狀乳突輪廓呈圓錐狀,下粗上細,整體相對粗壯,尖部呈半球形,絲狀乳突周圍環繞一條較深的、呈不規則圓形的溝;綜合分析可知,牛在攝食過程中,主要依靠舌尖的卷曲與旋轉攝入物料,舌尖表面密布的絲狀乳突均為角質化的上皮組織[25],黃牛攝取的物料絕大部分為植物材料,當舌尖與物料接觸時,角質化的絲狀乳突保持結構和位置不變,物料被絲狀乳突擠壓變形,舌尖與物料相互接觸時,絲狀乳突可近似簡化為剛性桿件,物料近似簡化為柔性塊狀實體,兩種材料不同、剛度不同的物體構成的“乳突-物料”接觸工作界面為仿生脫粒研究提供了天然的生物模型。

1.2 接觸界面特性分析

圖2為“乳突-物料”接觸界面形成示意圖,包括完全分離、初始接觸、乳突插入物料及完全接觸4個過程[24]。由圖2a可以看出,完全分離階段即初始攝食時,乳突與物料之間不接觸,不產生任何作用力,物料表面的凸峰和凹谷未變化。由圖2b可以看出,初始接觸階段即攝食活動開始進行時,物料表面的凸峰與乳突頂部最先接觸,并在Y方向發生相對運動,相對堅硬乳突擠壓并進入物料表面凹谷,在擠壓力的作用下使相鄰凸峰彎曲,物料在相對運動和擠壓力作用下在Y方向產生變形量H1,此時界面主要由舌尖乳突的頂部、物料表面變形的凸峰和凹谷構成。由圖2c可以看出,乳突插入物料階段即攝食活動繼續進行時,舌尖持續向物料施加作用力,使物料表面的已變形區域產生“位錯塞積”變形效應[26],物料表面的凹谷區域產生應力集中,生成裂紋并失穩擴張,導致物料凹谷區域產生局部斷裂,加快乳突向物料表面的插入,當物料表面的部分凸峰與乳突基底面接觸時,物料與舌尖在Y方向上發生變形量H2,此時界面主要由乳突根部、物料的部分凹谷和凸峰構成。由圖2d可以看出,當物料表面上的凸峰和凹谷完全消失時,物料內部與乳突基底面完全接觸,物料在Y方向發生微小變形量H3,此時界面主要由物料內部和乳突基底面構成,物料的彈性變形施加在乳突表面,增加物料和乳突的連接強度。

圖2 乳突與物料接觸界面形成示意圖Fig.2 Schematics of contact interface between filiform papillae and material

根據上述分析可知,“乳突-物料”接觸界面中包含了乳突、乳突基底和物料。乳突傾角對物料接觸變形有直接影響,傾角越小,物料法向變形量、接觸半徑和接觸中心壓力越小。乳突頂部的球形結構可增加乳突與物料的接觸面積,降低對物料表面的應力損傷。乳突傾角和球形頂部結構共同作用,可有效降低物料的變形量和應力集中,達到降低物料表面機械損傷的目的。牛舌表面的乳突相對物料表現為剛性材料特征,當舌尖與物料接觸時,剛性乳突能夠加速物料表面的裂紋產生、裂紋擴展,直至形成完全接觸。乳突的輪廓呈上細下粗的錐形,在接觸初始階段能夠以較大的應力使物料產生裂紋。乳突傾角能夠與牛舌的卷曲運動互相配合,當牛舌處于最低攝食位置時,乳突恰好處于水平狀態,既能使牛舌與最低位置的物料接觸,又能使剛性乳突以最大的作用力插入物料內部,從而實現對低位物料的高效固定。乳突在舌尖表面的分布密度最大,密布的乳突產生較大的機械作用力,促進物料與其基體發生拉伸變形,實現對物料的高效斷裂和高效攝取。乳突長度和傾角相互配合,增加界面的粗糙度,使物料獲得較小的粘著力,增強物料在高位狀態與舌尖的分離效率,提高物料卸載速度。

2 仿生齒形模型構建及仿真

2.1 仿生齒形模型構建

基于牛舌舌尖表面絲狀乳突形貌特征以及“乳突-物料”接觸界面特性分析,進行仿生齒形幾何模型構建及仿真,如圖3所示,仿生齒形模型構建以舌尖絲狀乳突的幾何特征為原理。

圖3 仿生齒形模型構建原理圖Fig.3 Schematics of bionic tooth model construction

通過對絲狀乳突的幾何結構特征測試可知,絲狀乳突下直徑Xd為0.94 mm,上直徑Xu為0.55 mm,高度h為2.10 mm,齒形齒與齒之間的橫向間距s為1.38 mm,縱向間距w為1.68 mm,傾角θ為38°。根據脫粒功能要求,麥穗應受到脫粒齒的有效機械作用力,并保證籽粒可自由下落至收集區,故仿生齒形在橫向和縱向的最大間距需要滿足

(1)

式中M——籽粒最大長度,mm

N——麥穗單元的最小寬度,mm

K——放大比例

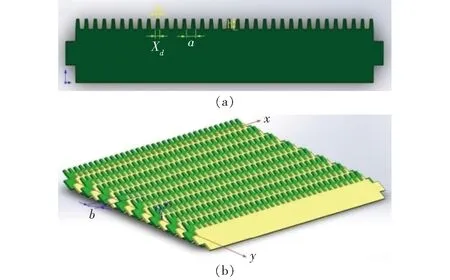

通過對小麥籽粒和麥穗統計,可得M取值為3.25 mm,N取值為6 mm,代入式(1)計算可得2.26 表1 仿生齒形模型參數Tab.1 Bionic tooth model parameters 小麥主要由麥穗和莖稈組成(圖4a),其中,麥穗由麥穗單元和穗軸構成(圖4b)。麥穗單元包含籽粒和兩層穎殼(含麥芒),穎殼緊密包裹籽粒,當麥穗單元與穗軸分離時,籽粒自由脫粒。在分析小麥幾何特征時,可將穎殼和籽粒視為一體,從而簡化成圖4c和圖4d的幾何模型。從正面看,麥穗單元分為3瓣,并與穗軸形成結點O,麥穗單元同向、有序疊加在穗軸上(圖4c);從側面看,穗軸由9~10節上寬下窄、上厚下薄的莖稈連接,與麥穗單元呈一定距離偏離,麥穗單元交錯、有序排布在穗軸兩側(圖4d)。 圖4 小麥幾何結構示意圖Fig.4 Geometric structure diagrams of wheat 由圖4可知,麥穗單元的正面和側面均相對于穗軸向外張開,并形成規則排列的接觸表面;麥穗單元均通過結點O與穗軸連接,形成鉸接固定方式,為優化脫粒界面、創新脫粒機理奠定了力學基礎。利用機械式靜摩擦試驗臺測量小麥摩擦因數,利用QT-1186型電子萬能試驗機測試測量麥穗拉伸斷裂力學特性[27],結合激光掃描儀測量所得麥穗幾何尺寸進行計算,得到其彈性模量和泊松比。 確定麥穗進行特征參量,確定麥穗幾何結構,利用游標卡尺對麥穗進行手工測繪,測量精度為0.01 mm。測繪品種為山東省農業科學院研發的高產冬小麥“濟麥20號”,麥穗凈長度為80 mm以上,麥穗總長為140~160 mm,所用小麥平均含水率為22%。取10組小麥重復測量10次,得到麥穗單元和穗軸的幾何特征如表2、3所示。 為了進一步分析仿生齒形與麥穗單元的接觸應力,利用有限元分析軟件ABAQUS進行單仿生齒形脫粒運動仿真,根據表2、3建立麥穗單元幾何特征;仿生齒形與單麥穗單元的接觸是典型的非線性邊界條件,并且界面接觸面積和應力隨外載變化,故選擇ABAQUS軟件中的Standard求解器;仿真分析模型如圖5所示,麥穗單元和仿生齒形的材料屬性如表4所示。 如圖5所示,根據材料屬性特征,將麥穗單元視為可變形體,將單仿生齒形視為解析剛體,通過仿真分析優化單仿生齒形的結構和界面接觸方式,故將麥穗單元和單仿生齒形的接觸模型視為二維模型[28],并在二維平面環境下創建麥穗單元和單仿生齒形部件。創建材料屬性和界面后,對麥穗單元指派截面,對仿生齒形創建參考點R、接觸點P和結點O,裝配麥穗單元和仿生齒形,仿真過程分為2步驟:①使單仿生齒形與麥穗單元緩慢接觸。②使麥穗單元的約束點發生連續性應力變化。 表2 麥穗單元幾何特征Tab.2 Geometric features of wheat ear unit mm 表3 穗軸幾何特征Tab.3 Geometric features of ear axis mm 圖5 仿真分析接觸示意圖Fig.5 Diagram of simulation analysis contact 參數小麥Q235碳鋼Q345碳鋼彈性模量/MPa95210000206000泊松比0.2330.3000.280 將二者的相互作用方式選擇為表面-表面,將麥穗單元與單仿生齒形的接觸表面摩擦因數設為0.977。對單仿生齒形的參考點R施加勻速直線運動,將麥穗單元的右上結點設置為約束點,使麥穗單元受力后圍繞結點發生轉動。當麥穗單元劃分網格后,對模型進行仿真分析。隨著麥穗單元圍繞結點的轉動,其從穗軸上被掰下,實現籽粒脫落。 仿真試驗選取仿生齒形的放大比例、傾角、彈性模量、相對速度和接觸位置等5個參數作為試驗因素,以麥穗單元結點處的最大應力為試驗指標,應力越大,表明單仿生齒形對麥穗單元的脫粒作用越明顯,參照文獻[29]設計正交試驗方案,單個仿生齒形脫粒仿真試驗方案及結果如表5所示。 由表5可知,試驗因素對節點處最大應力的影響程度為大到小依次為:放大比例、接觸位置、彈性模量、傾角、速度;最優組合為A4B3C1D2E2,即放大比例為2.5,速度為15 mm/s,傾角為38°,接觸位置為齒形全高度的0.2倍處,材料為Q345碳鋼。根據上述仿真結果,利用最優組合重新設置仿真試驗環境,再次進行單仿生齒形脫粒仿真試驗,試驗方法與前述仿真方法一致,麥穗單元的脫粒過程應力變化如圖6所示。 由圖6可知,單仿生齒形與麥穗單元作用初期,麥穗單元的結點O及其與仿生齒形的接觸點P是應力集中區;隨著麥穗單元的受力旋轉,接觸點P周圍的應力集中逐漸消失,結點O周圍的應力集中逐漸加強。麥穗單元旋轉過程中,結點O始終是應力最大區域,麥穗單元的內部沒有受到較大應力。由此可知,單仿生齒形對麥穗單元的機械作用,能夠轉換成麥穗單元結點O處的集中應力,促進麥穗單元高效脫落。麥穗單元脫落過程中,結點O處的應力集中區域逐漸擴大,當仿生齒形接近麥穗單元中部時,麥穗單元的應力集中區域沿結點O面向接觸界面呈長條狀;當單仿生齒形接近麥穗單元上部時,麥穗單元的應力集中區域沿結點O處向兩側擴展,增加麥穗單元的脫落速度。 圖7為麥穗單元結點O處的最大應力隨轉動角的變化曲線。由圖7可知,單仿生齒形與麥穗單元接觸過程中,結點O的應力呈波動狀態,使麥穗單元承受交變應力。當麥穗單元與水平面呈夾角45.29°時,即圖6h中麥穗單元的位置,結點O處的應力達到最大值,為151.7 Pa,此值大于表5中的任意應力,結果表明,在最優組合仿真試驗條件下,單仿生齒形對麥穗單元的機械作用效果十分顯著。 表5 單仿生齒形仿真試驗方案及結果Tab.5 Test analysis schemes and results of single bionic tooth 圖6 單仿生齒形脫粒應力云圖Fig.6 Stress nephograms of single bionic tooth threshing 圖7 單仿生齒形脫粒最大應力變化曲線Fig.7 Maximum stress variation law of single bionic tooth threshing 根據仿生齒形模型構建原理及仿真試驗結果,設計仿生脫粒齒形試驗部件,并開展正交優化試驗。仿生脫粒齒形試驗部件設計如圖8所示,利用表1仿生齒形模型參數,根據不同試驗要求,選取合適的齒形放大比例等相關參數,設計仿生齒形零件(圖8a),由仿生齒形零件均勻陣列組成仿生脫粒齒形試驗部件(圖8b),利用夾具將仿生齒形零件固定,仿生齒形整體傾斜向上,形成仿生齒形脫粒表面,完成裝配的仿生脫粒齒形試驗部件如圖9所示。 圖8 仿生脫粒齒形試驗部件設計Fig.8 Bionic threshing tooth experiment part design 圖9 仿生脫粒齒形試驗部件實物Fig.9 Bionic threshing tooth test part 圖10 仿生脫粒齒形試驗臺示意圖Fig.10 Bionic threshing tooth test bed1.螺紋桿 2.螺紋套 3.上仿生脫粒齒形試驗部件 4.下仿生脫粒齒形試驗部件 5.立柱 6.滑軌 7.滾子 8.滑桿 9.電機 10.曲柄 11.連桿 12.機架 仿生脫粒齒形試驗臺如圖10所示,主要由機架、異步電機(100 YY-250/4型)、驅動系統和仿生脫粒齒形試驗部件等組成;機架由矩形鋼管搭建而成;驅動系統為偏置曲柄滑塊機構,曲柄通過連桿帶動滑桿在滑軌上往復直線運動;下仿生脫粒齒形試驗部件通過立柱固定在滑桿上,上仿生脫粒齒形試驗部件安裝在機架上方,可以通過調整螺紋套調整其安裝高度。脫粒作業時,麥穗位于上、下仿生脫粒齒形試驗部件之間,上仿生脫粒齒形試驗部件固定不動,下仿生脫粒齒形試驗部件作往復直線運動,二者的仿生齒形構成仿生揉搓脫粒運動副,麥穗在其中受到揉搓脫粒作用。 二次回歸正交組合試驗選取仿生脫粒齒形的放大比例、傾角和脫粒間隙作為正交試驗影響因素,以麥穗脫凈率為試驗指標,試驗采用二次回歸正交組合設計方法[30],試驗因素編碼如表6所示,正交試驗方案如表7所示,表中X1、X2、X3為試驗因素編碼值。試驗在吉林大學工程仿生教育部重點實驗室進行,試驗對象為“濟麥20號”冬小麥,含水率為22%,為防止莖稈對仿生脫粒齒形麥穗脫粒試驗產生干擾,試驗用麥穗將莖稈全部去掉。根據谷物收獲機喂入量定義[31] q=μLM′p (2) 式中μ——作物性質系數,kg/m L——上仿生脫粒齒形試驗部件寬度,m M′——仿生齒形零件數量 p——上仿生脫粒齒形試驗部件往復運動頻率,Hz 確定本試驗喂入量為0.45 kg/s。 根據表6試驗因素,選用Q345碳鋼,加工5種放大比例仿生脫粒齒形試驗部件,加工5種傾角仿生齒形夾具,通過螺紋套調節脫粒間隙,每組試驗部件加工2個,分別安裝在上、下2層,且仿生脫粒齒形的朝向相同,試驗前調整電機轉速,使仿生脫粒齒形以最大15 mm/s的速度作水平直線往復運動。 表6 試驗因素編碼Tab.6 Test factors and coding 表7 仿生脫粒齒形試驗方案及結果Tab.7 Test scheme and results of bionic threshing tooth 根據表7中正交試驗結果,進行三元二次回歸擬合計算,得到仿生脫粒齒形試驗指標脫凈率Y關于放大比例x1、傾角x2和脫粒間隙x3的回歸模型為 (3) 回歸模型方差分析結果如表8所示。 由表8可知,回歸模型的顯著性水平P為0.01,失擬項顯著性水平P為0.25,結果表明回歸模型顯著性水平高,回歸擬合效果優。根據方差F可知,試驗因素一次項對仿生脫粒齒形脫凈率的影響程度由大到小依次為:脫粒間隙、放大比例、傾角;試驗因素交互項對仿生脫粒齒形脫凈率的影響程度由大到小依次為:放大比例和脫粒間隙、放大比例和傾角、傾角和脫離間隙;試驗因素二次項對仿生脫粒齒形脫凈率的影響程度由大到小依次為:傾角、放大比例、脫粒間隙;綜合來看,試驗因素一次項對仿生脫粒齒形脫凈率的影響程度遠大于二次項和交互項。試驗因素最優組合為:放大比例2.565、傾角39.8°、脫粒間隙9.11 mm,結合回歸模型(3),可得回歸模型雙因素響應面如圖11所示,仿生脫粒齒形的脫粒性能良好,根據響應面變化趨勢,脫凈率介于97.5%~99.5%之間,放大比例和脫粒間隙2個試驗因素間交互作用較為顯著,當各試驗因素的水平較低時,試驗因素的二次作用較為顯著。 表8 脫凈率回歸模型方差分析結果Tab.8 Variance analysis results of threshing performance regression model 圖12為仿生脫粒齒形高速攝像過程顯著性脫粒位移變化,仿生脫粒齒形與每個麥穗單元接觸時,傾斜的仿生齒形插入麥穗單元的間隙(圖12a~12d),相對運動促使仿生齒形對麥穗單元形成微觀力矩作用,麥穗單元相對穗軸發生擺動(圖12e~12h),擺動過程中籽粒與穗軸結點發生斷裂,從而與穗軸分離(圖12i~12l);隨著仿生齒形與麥穗的相對運動,首次接觸時沒有完成脫粒的麥穗單元與后續仿生齒形繼續接觸,使其再次發生擺動,直至脫落。 圖11 回歸模型雙因素響應面Fig.11 Two factors response surfaces of regression model 圖12 仿生脫粒齒形高速攝像過程Fig.12 Bonictooth threshing high speed camera process (1)對牛舌舌尖表面進行形貌特征觀測,發現舌尖表面絲狀乳突分布密度大,結構特征明顯,絲狀乳突的輪廓呈圓錐狀,下粗上細,整體相對粗壯,尖部呈半球形,與牛舌表面呈35°~40°夾角,向口腔方向傾斜。 (2)構建“乳突-物料”接觸工作界面,包括完全分離、初始接觸、乳突插入物料及完全接觸4個過程,分析各工作過程乳突作業原理,為仿生脫粒研究提供了天然的生物模型。 (3)以絲狀乳突結構為仿生原型,構建仿生齒形模型,進行單仿生齒形脫粒仿真試驗,得到單仿生齒形脫粒的最優參數組合:放大比例為2.5、行進速度為15 mm/s、傾角為38°、接觸位置為齒形全高度的0.2倍處、材料為Q345碳鋼。 (4)設計仿生脫粒齒形試驗部件及臺架,進行仿生脫粒齒形正交試驗,并對脫粒過程進行攝像分析。試驗表明,仿生脫粒齒形試驗部件的脫粒性能良好,脫凈率介于97.5%~99.5%之間,最優結構參數組合為:放大比例2.565、傾角39.8°、脫粒間隙9.11 mm。

2.2 小麥生物力學特性

2.3 小麥物理模型

2.4 單仿生齒形脫粒仿真

3 仿生齒形脫粒試驗

3.1 試驗部件

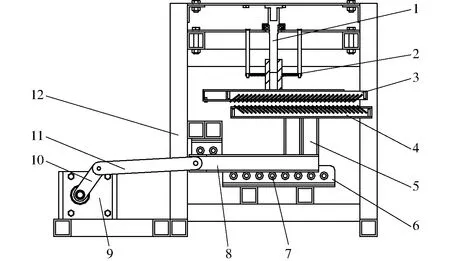

3.2 仿生脫粒齒形試驗臺

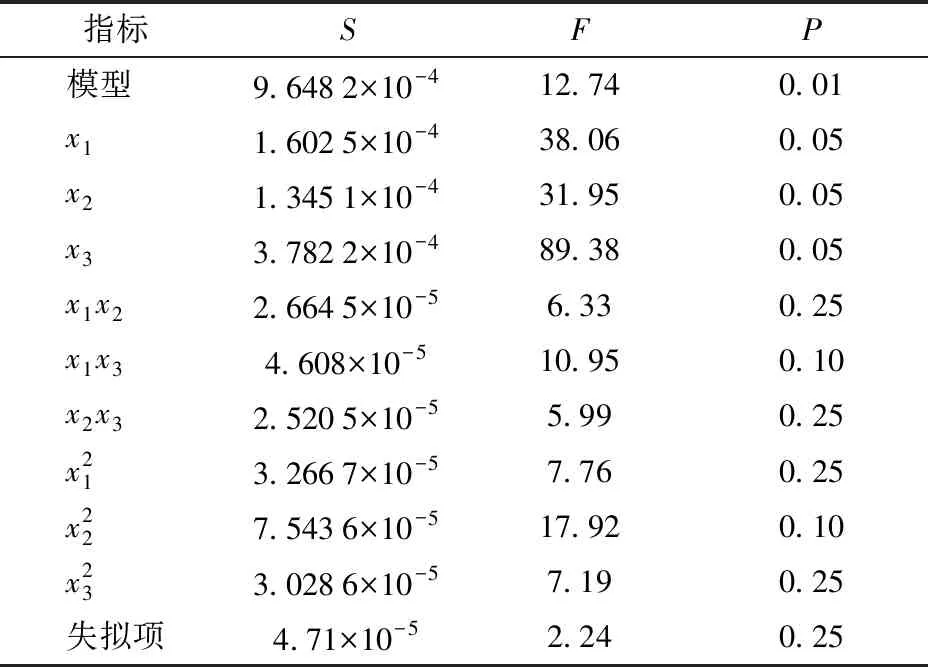

3.3 二次回歸正交組合設計及分析

4 結論