基于PLC的高爐煤氣燃氣鍋爐控制系統設計

常杰鋒

(中冶南方工程技術有限公司,武漢 430223)

高爐煤氣燃氣鍋爐越來越廣泛地應用于鋼鐵行業能源綜合利用項目上,高爐車間生產中原需對空燃燒放散的富余高爐煤氣,通過鍋爐燃燒被轉化為電能使用。這種方式能夠充分回收利用廢棄資源,節能減排。因此,針對作為項目核心工藝部分的鍋爐系統,設計先進可靠的自動化控制系統來監控爐膛安全,實現鍋爐安全可靠、連續高效生產,是對該發電工程最終實現節能減排目標的重要保障。

1 工藝流程

一般地,75 t/h級前墻式中溫中壓燃高爐煤氣鍋爐的工藝過程主要由煙風、汽水兩部分流程組成。

1.1 煙風系統

鍋爐主燒高爐煤氣并伴燒少量焦爐煤氣作為底火,采用雙層前墻式布置旋流式燃燒器,分上下2層布置,共4個燃燒點。助燃空氣通過1臺送風機加壓,經過下級空氣預熱器、上級空氣預熱器升溫預熱后,引入負壓爐膛。高爐煤氣、焦爐煤氣分上下2層送燃燒器。在入鍋爐爐膛前設置電動蝶閥、快切閥,在鍋爐運行中出現緊急情況時,可快速切斷煤氣供應,防止煤氣進入爐膛。助燃空氣和高爐煤氣、焦爐煤氣在燒嘴口部混合燃燒,燃燒生成的高溫煙氣依次經過爐膛水冷壁、高溫過熱器、低溫過熱器、上級省煤器、上級空氣預熱器、下級省煤器、下級空氣預熱器,在各受熱面實現熱交換冷卻后,排入煙囪。配有調節風門及變頻控制的送風機和引風機可以滿足鍋爐各種工況下的需要[1]。

1.2 汽水系統

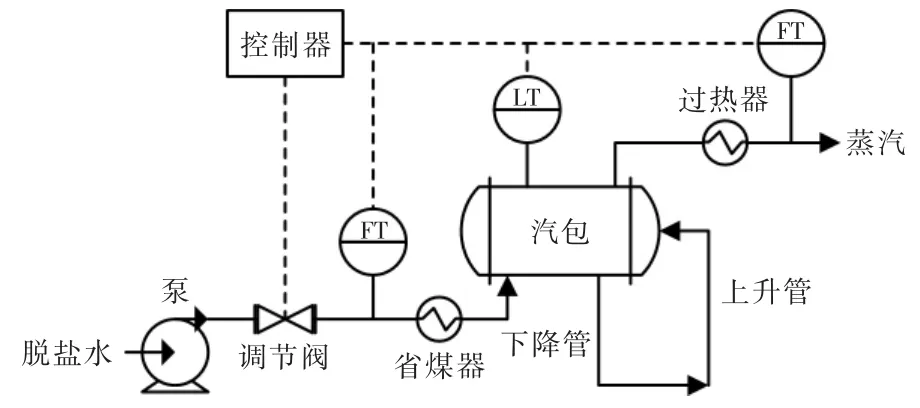

該煤氣鍋爐水汽流程如圖1所示。水在泵的輸送力作用下經過爐膛水冷壁、省煤器、流向汽包,流動過程中受爐膛的加熱不斷升溫直至汽化,到達汽包后水和蒸汽分離。水匯集于汽包下部,通過下降管和上升管受熱持續自循環汽化。蒸汽在汽包上部聚集并經過頂棚過熱器、低溫過熱器、減溫器、高溫過熱器的作用,達到合格狀態后向外輸送,用來驅動汽輪機。汽包給水流量大小通過泵出口調節閥開度變化來調節。

圖1 鍋爐水汽工藝流程Fig.1 Boiler water vapor technological process

2 控制系統設計

2.1 硬件平臺

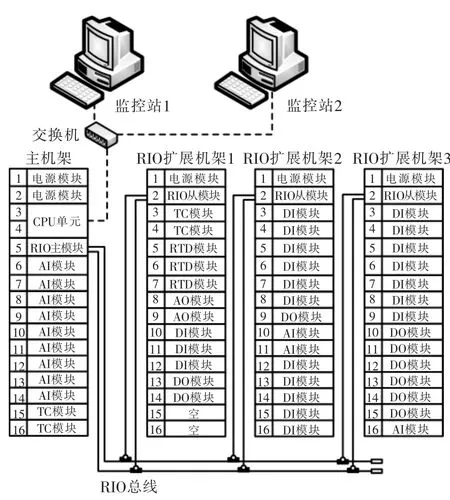

控制系統采用施耐德電氣公司Quantum系列PLC作為控制核心,PLC的CPU采用140CPU65160。該型CPU擁有業界領先的性能,包含:5種IEC編程語言,適用于各種應用需求;高性能多任務系統;高達7 MB儲存空間;高可靠性;支持第三方設備;高性能熱備解決方案。輸入輸出(I/O)模塊采用支持熱插拔的140系列,包括8通道模擬量輸入(AI)模塊、8通道熱電偶信號輸入(TC)模塊、8通道熱電阻信號輸入(RTD)模塊、8通道模擬量輸出(AO)模塊、16通道數字量輸入(DI)模塊、16通道數字量輸出(DO)模塊。

PLC通過遠程接口(RIO)方式擴展硬件,為加強PLC站間數據通訊運行的可靠性,CPU所在的主站與各子站之間通過雙路冗余的RIO數據總線實現數據通訊。I/O點數量除要滿足現有自動控制系統功能要求外,留有10%的I/O余量。

采用2臺高性能臺式工控機設置互為備用的監控站,避免因一臺監控站的故障導致的意外停爐。PLC通過工業以太網交換機與監控站以及外部系統實現數據通訊。控制系統硬件構成如圖2所示。

圖2鍋爐控制系統硬件結構Fig.2 Hardware structure of boiler control system

PLC編程軟件采用施耐德電氣公司Quantum系列 PLC配套的Unity Pro XL5.0單機版。上位監控軟件平臺采用施耐德電氣公司Citect 7.2(1500點中文完整版)組態軟件。Citect是基于Windows平臺的工業軟件系統,它簡單、集成且易于安裝、便于管理,可以應對小型工廠的生產處理,適用于項目成本要求不高的工廠。上位監控軟件在Windows 7平臺上運行。

2.2 監控功能

結合該型鍋爐工藝流程特點,通過PLC編程實現控制系統的監控功能,包括煙風監控、汽水監控、爐膛安全監控以及其他輔助功能。

2.2.1 煙風監控系統

鍋爐煙風監控系統,除實現鍋爐風道、煙道、爐膛、煤氣、風機設備的運行數據(如溫度、壓力、電流等參數)的顯示記錄報警功能外,主要完成鍋爐燃燒調節和爐膛壓力調節功能。

(1)鍋爐燃燒調節功能

汽包壓力大小與爐膛的燃燒強度有直接關系,燃燒強度增加汽包壓力上升,燃燒強度降低則汽包壓力下降,因此汽包壓力的調節實際上是通過調節爐膛的燃燒強度來實現。爐膛的燃燒強度控制,通過控制燃燒煤氣(包括高爐煤氣和焦爐煤氣)流量和燃燒所需助燃空氣流量的大小來實現。

根據鍋爐實際運行情況,鍋爐燃燒狀態多數情況下變化緩慢,因此煤氣流量的控制采用單回路PID調節+輸出變化限幅的方式,實現煤氣流量的自動平穩調節。

因助燃空氣流量不便設置流量計,所以對它的控制通過控制煙氣含氧量來間接實現。煙氣含氧量高,助燃空氣流量偏大;煙氣含氧量低,助燃空氣流量偏小。在實際設置的2個含氧量測量值中選擇其一作為調節器測量值。將需要的煙氣含氧量值設定為煙氣含氧量調節的設定值,設定煙氣含氧量調節的比例、積分、微分系數,從而由程序自動調節送風機風門,使實際煙氣含氧量到設定值大小,從而間接調整了助燃空氣流量。

(2)爐膛壓力調節功能

爐膛壓力的調節采用單回路PID調節方式,根據爐膛壓力的測量值,調節引風機進口風門開度,以保持爐膛壓力在-100~50 Pa范圍內。在爐膛壓力4個測量值和1個平均值中選擇其一作為調節器測量值,設定爐膛壓力調節的比例、積分、微分系數,從而使程序自動調節爐膛壓力到設定值大小。

2.2.2 汽水監控系統

鍋爐汽水監控系統,除實現鍋爐給水、蒸汽、汽包、水泵設備的運行數據(如溫度、壓力、電流等參數)的顯示記錄報警功能外,主要完成汽包液位調節、蒸汽溫度調節、給水泵控制功能。

(1)汽包液位調節功能

在鍋爐運行過程中,影響汽包液位穩定的因素很多,主要有給水流量和蒸汽流量。當給水流量增加時,由于給水的溫度相對較低,從原有飽和水中吸收熱量,有減小汽包水容積的作用,所以汽包水位在開始時不會立即上升,而是表現出起始慣性段;當蒸汽負荷增加時,從物料平衡方面講,蒸汽量大于給水量,水位應該下降,但在實際中由于蒸汽負荷突然增加會造成汽包壓力降低,汽水混合物中蒸汽容積迅速增加,水位反而迅速上升,即“虛假水位”現象[2]。

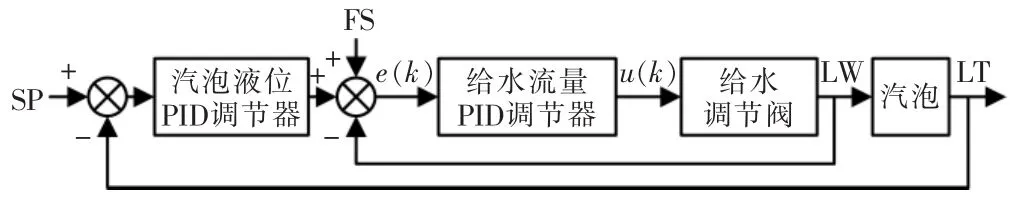

鑒于鍋爐運行過程中汽包液位控制的復雜性,采用三沖量PID控制方法,同樣以汽包液位、給水流量和蒸汽流量3個變量作為處理對象,控制系統整體采用前饋+串級的結構。其主調節器采用以汽包液位為檢測和控制變量,汽包液位的設定值與實際測量值的偏差,經過PID調節器運算輸出為給水流量的設定值;汽包外供蒸汽流量測量值作為前饋量,以抑制“虛假液位”對汽包液位穩定產生的不利影響。

圖3 汽包液位控制框圖Fig.3 Block diagram of drum liquid level control

圖中,e(k)為給水流量偏差值;u(k)為給水流量調節器輸出值,作為給水調節閥的開度給定值。

其副調節器采用以給水流量為檢測和控制變量。將需要給水流量值設定為給水流量調節的設定值,設定給水流量調節的比例、積分、微分系數,從而由程序自動調節給水流量到設定值大小。

在3個實際汽包液位測量值中選擇其一作為調節器測量值。將期望的汽包液位值設定為汽包液位調節的設定值,設定汽包液位調節的比例、積分、微分系數,從而程序自動計算需要的給水流量,從而程序自動調節實際汽包液位到設定值大小。

正常狀態下選擇汽包供水主路調節閥,主路調節閥故障時選擇旁路調節閥。

(2)主蒸汽溫度調節功能

主蒸汽溫度調節采用以低溫過熱器出口蒸汽溫度的測量值為主調參數,噴水減溫器內的蒸汽溫度的測量值為輔調參數的串級PID控制方式。在2個實際減溫器出口蒸汽溫度測量值中選擇其一作為調節器測量值。將期望的主蒸汽溫度值設定為主蒸汽溫度調節的設定值,設定主蒸汽溫度調節的比例、積分、微分系數,從而由程序自動計算需要的減溫水流量,自動調節實際主蒸汽溫度到設定值大小。

(3)給水泵組控制功能

鍋爐給水泵組共有2臺泵,一用一備。正常運行時,工作泵置于手動運行狀態;備用泵置于集中自動狀態,在工作泵停機時自動啟動。當給水壓力低起泵聯鎖時,給水母管壓力低時自動啟動備用給水泵。

當啟動泵時,泵出口電動切斷閥延遲5 s自動或者手動打開;當停泵時,出口電動切斷閥自動或者手動關閉。

2.2.3 爐膛安全監控系統

鍋爐爐膛安全監控系統的主要功能是保證鍋爐安全運行,不參與調節,僅參與高級別的聯鎖保護,包括爐膛吹掃、爐膛火焰監測、主燃料跳閘等功能。

(1)爐膛吹掃功能

每次鍋爐啟動點火前,必須進行一定周期的爐膛、煤氣管道的吹掃,以保證爐膛及與其聯通的開放煤氣管道內沒有任何未燃盡的高爐煤氣、焦爐煤氣等燃料的存在,避免發生爆燃。吹掃主要在鍋爐點火前和緊急停爐后必須進行。

爐膛吹掃應滿足必要的吹掃條件,具體如下:①所有煤氣全部切斷;②所有燃燒器風門應處于吹掃位置;③至少有1臺引風機和送風機運行,且風量大于25%額定負荷風量;④無主燃料跳閘指令;⑤所有層3/4檢測器無火焰;⑥汽包水位正常;⑦系統電源正常。

當爐膛吹掃條件滿足后,控制系統人機接口將提示操作人員“啟動吹掃”信號,運行人員根據鍋爐操作規程進行手動吹掃。

(2)爐膛火焰監測功能

爐膛火焰檢測是對爐膛或燃燒器的火焰進行檢測,從而判別鍋爐的燃燒狀況,以確保爐膛安全的點火器及燃燒器的點燃。爐膛燃燒監控和爐膛滅火保護均以火焰檢測信號作為判斷依據。該項目火焰監測通過火焰檢測和火焰監視2種途徑實現。

火焰檢測使用紫外火檢探頭進行火焰檢測。每個燃燒火嘴配備1套火檢系統,采用外窺式安裝,探頭直接對準氣火焰的初燃區采集氣火焰信號。該前墻燃燒式高爐煤氣鍋爐共有上下2層4個燃燒火嘴,所以安裝4個紫外火檢探頭進行火焰檢測。當3/4檢測探頭的“有火”信號消失,則認為爐膛內的火焰熄滅。

火焰監視采用高溫攝像機的全爐燃燒狀態彩色工業電視系統,操作人員可在中控室顯示器上看到爐膛內火焰的真實圖像,人工判斷爐膛內的火焰燃燒狀態。

(3)主燃料跳閘功能

主燃料跳閘 MFT(main fuel trip)是鍋爐最主要的保護信號。MFT后將會關閉高爐煤氣和焦爐煤氣管路上的切斷閥,使所有燃料源切斷,并將危急信號發給汽輪機系統,進行必要的安全操作,同時顯示引起MFT的原因,并將主燃料跳閘信號維持到下次鍋爐啟動,只有在下次安全啟動允許和鍋爐爐膛吹掃完成后,才會自動解除記憶。

主燃料跳閘信號產生的條件如下:①手動停爐按鈕按下;②爐膛火焰全部熄滅;③爐膛正壓三選二報警;④爐膛負壓三選二報警;⑤汽包水位高三值;⑥汽包水位低三值;⑦系統電源正常;⑧送風機全部跳閘;⑨引風機全部跳閘;⑩燃料全部中斷;?給水泵全部跳閘;?主蒸汽溫度過高;?送風機風量降于25%額定風量;?有機跳爐信號(大聯鎖);?PLC及重要子系統電源喪失。

2.2.4 其他輔助功能

1)自動監測鍋爐系統運行狀態 實時監測、記錄各項參數量值;對異常情況和參數越限進行記錄、報警;自動記錄各設備開關機的時間以及累計運行時間。

2)自動報警功能 故障時即時顯示報警(含語音聲和光報警方式),并可根據故障程度自動開啟備用水泵。

3)權限控制 根據不同用戶的權限實時控制各類閥門、水泵的開停操作。

4)自動生成報表 具有歷史數據查詢功能和數據存儲功能[3]。

2.3 運行畫面

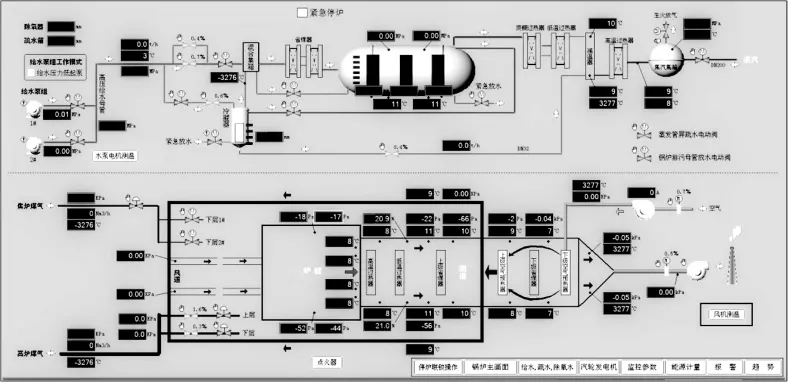

根據上述控制系統的監控功能組態上位機畫面。鍋爐監控主界面如圖4所示,圖中上半部分顯示鍋爐運行的汽水流程,下半部分顯示鍋爐運行的煙風流程。

圖4 鍋爐監控主界面Fig.4 Main interface of boiler monitoring

3 結語

根據所提方案實現的鍋爐控制系統,在某特鋼廠15 MW發電項目中的75 t/h級前墻式燃高爐煤氣中溫中壓鍋爐上實施。系統自投運至今,機組運行穩定,自動化程度高,有效地節約了鋼鐵生產中的成本,很大程度上降低了污染氣體排放。