礦鹵分段結晶工藝的改進

王緒前

(連云港工投集團 日曬制鹽有限公司,江蘇 連云港 222227)

1 前言

近些年,連云港工投集團日曬制鹽有限公司(以下簡稱“公司”)用淮陰地區地下礦鹵日曬工業鹽(以下簡稱“礦鹵鹽”)的工藝不斷發展和完善,產品質量趨于穩定,大部分達到GB/T5462-2015《工業鹽》國家標準中規定的日曬工業鹽優級鹽標準,但受行業產品質量和銷售價格競爭壓力的影響,部分氯堿企業對日曬工業鹽提出更高的質量要求:氯化鈉含純不低于96%;鈣離子含量不高于0.13%;鎂離子含量不高于0.1%;硫酸根含量不高于0.3%。針對公司現時生產的礦鹵鹽鈣、硫酸根離子含量偏高于部分用戶的要求,筆者擬改進結晶工藝,以進一步提高礦鹵鹽品質,更好地滿足市場需求。

2 結晶工藝現狀

2.1 灘田簡況

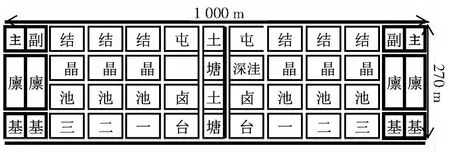

公司30個生產單元有序布置在同一區域,各生產單元均為對口灘型,相鄰的以公溝(落鹵溝)為界;有塑苫池31塊,深洼1塊,每塊池面積6 000 m2;生產、管理相對獨立。灘形示意圖見圖1。

圖1 生產單元灘形示意圖Fig.1 The diagram of production unit

2.2 工藝流程

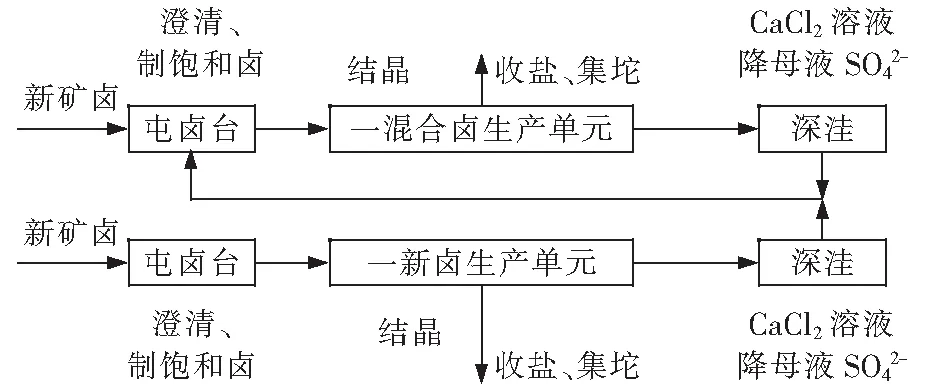

采用上卡下撤法二級分段結晶,一般礦鹵經屯鹵臺(調節池)澄清,并蒸發至飽和后,利用各步池底面高程落差,采用對口錯角,依次自然灌入一、二、三步結晶池結晶,第三步結晶池鹵水硫酸根含量達到30 g/L~35 g/L時排到深洼,用氯化鈣溶液降低母液中的硫酸根(以下簡稱“除硫”),再與新鹵混合灌池、結晶,生產工藝流程見圖2。

圖2 上卡下撤法分段結晶工藝流程(循環使用母液)Fig.2 Sectional crystallization process

2.3 存在的主要問題及原因

各生產單元內循環使用結晶母液, 新礦鹵、母液混合析出的礦鹵鹽一般鈣離子含量不高于0.15%,硫酸根含量不高于0.4%。

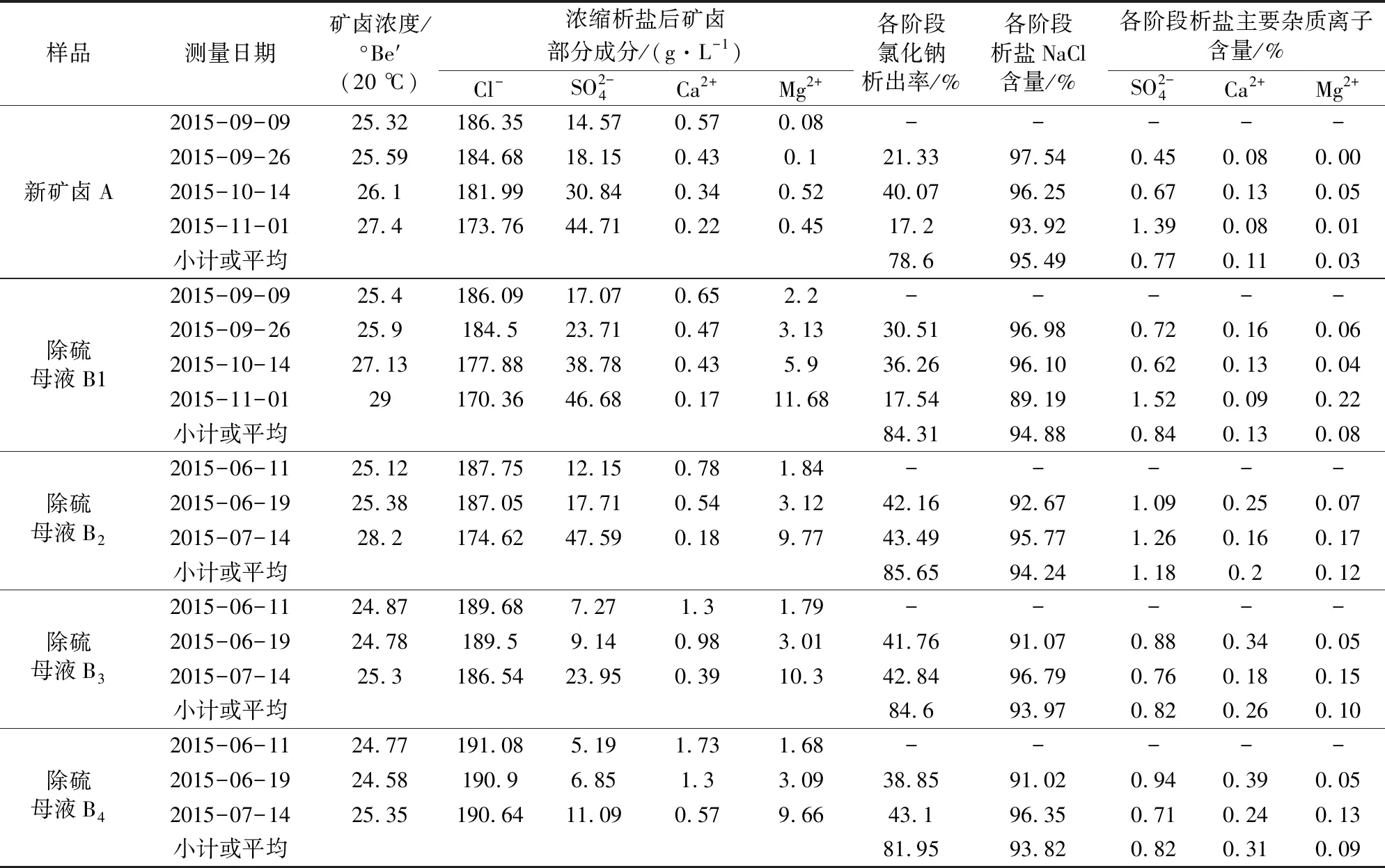

飽和礦鹵皿內自然蒸發濃縮析鹽試驗中(數據見表1),其它結晶條件相近,因除硫后母液、新礦鹵質量不同,二者析鹽質量存在差距。除硫后母液初始鈣離子含量高于0.6 g/L時,鈣離子含量越高,析鹽中氯化鈉含量越低,鈣、硫酸根離子含量也相對高。新、老礦鹵混合,分曬不徹底,結晶鹵水質量整體下降,是公司生產的礦鹵鹽鈣、硫酸根含量偏高的主要原因之一。

表1 礦鹵皿內自然蒸發濃縮析鹽質量Tab.1 Quality of salt precipitation by hatural evaporation and concentration in brine dishes

新礦鹵飽和時,鈣、硫酸根離子含量分別約為0.5 g/L、14 g/L,除硫降低母液中硫酸根含量同時,卻增加了鈣離子含量,一般剛除硫的飽和母液中鈣離子或硫酸根含量至少有一項高于飽和新礦鹵,未飽和礦鹵灌池,特別是除硫后母液鈣離子含量較高灌池,會造成池內礦鹵鹽鈣、硫酸根離子含量同時增加。結晶鹵水硫酸根含量高,特別當高于35 g/L,有硫酸鈉析出時,更易增加礦鹵鹽中硫酸根含量。

新礦鹵飽和時,鎂離子含量為0.07 g/L左右。此外,生產單元每年使用海水泡化被撤換下來的結晶池爛鹽池板、管道收鹽產生的粉鹽及利用屯鹵臺、副癝基等蒸發制鹵,制取的飽和鹵灌池,增加結晶鹵水中鎂離子含量。年復一年循環使用母液,結晶鹵水中鎂離子逐年富集,礦鹵鹽含鎂量也將逐年增加。

結晶池建在泥質土壤上,礦鹵結晶過程遭受土壤顆粒及空氣降塵等污染,懸浮物、不溶物含量增加,且不能隨結晶母液排放到生產單元外,結晶鹵水不溶物含量高,不僅晶體的不溶物含量高,而且可溶物、水分也增加。

3 工藝改進

3.1 工藝流程

相鄰若干個生產單元為片,片內采取定點與上卡下撤相結合分段結晶工藝,即片內以一定結晶面積比例,按是否循環使用除硫后母液,分為新鹵生產單元、混合鹵生產單元,而各生產單元內使飽和礦鹵按不同濃度(主要為硫酸根含量)進行分段結晶。新鹵生產單元只使用新鹵灌池,結晶產生的母液輸送到混合鹵生產單元再結晶,混合鹵生產單元循環使用母液。在一年的結晶過程中,新鹵、混合鹵生產單元,或生產單元內的一、二級池相對固定。

3.2 定點分段結晶面積比例及灘田設備條件分析

新鹵、混合鹵生產單元灌池分別只使用新鹵、母液,結晶鹵水深度相同,始終硫酸根含量分別為14 g/L、35 g/L,忽略結晶池滲透及降水蓋布鹵水損耗等條件下,估算定點分段結晶面積比例為3 ∶2。實際生產中應結合灘田結構、氣象、結晶鹵水始終硫酸根含量及深度等條件合理掌握。混合鹵生產單元可適量使用新礦鹵灌池,其面積可適當大于按比例估算的面積。

生產單元現有的排淡、落鹵、輸鹵專用溝道;土塘、深洼、屯鹵臺儲鹵設備;固定和流動機泵等,基本滿足生產單元內進排鹵、排淡、咸水回收、儲鹵、澄清鹵、蒸發制鹵、除硫等需求,但新鹵生產單元向混合鹵生產單元以明渠輸送母液,如輸送距離過長或輸送鹵量過多,現有渠道、儲鹵設備、機泵等難以配套、協調使用。片內生產單元數越多,人員越多,生產調度越不便,生產管理難度加大。

綜合考量,擬定相鄰兩個生產單元為一片,片內生產、管理統一。定點分段結晶工藝見圖3,上卡下撤分段結晶見圖2(新鹵生產單元母液輸出)。

圖3 定點分段結晶工藝流程Fig.3 Fixed-point stepwise crystallization process

3.3 預期效果

新鹵生產單元新、老鹵嚴格分開,不相混合,可保證結晶鹵水質量,從而提高礦鹵鹽質量。新、混合鹵分別固定在特定生產單元曬鹽,使不同質量礦鹵鹽,在不同段落的生產單元產出,質量自然分級,好鹽、次鹽不相混合,利于按等歸坨,按等放銷,為不同用途提供相應質量礦鹵鹽,實現產銷對口。

3.4 操作基本要求

3.4.1 確認分曬級別,建立分曬秩序

定點分段結晶的片區要固定下來,明確片區內曬新,混合鹵的生產單元。春初、秋末或扒鹽期等,有目的做好換、并、排鹵及除硫,為分段結晶打好基礎。

3.4.2 合理控制結晶鹵水始終質量

礦鹵在屯鹵臺澄清,并蒸發至漂花灌池或加鹵。澄清過程中,為防止結晶,加速澄清,可以續入低濃度鹵水,而在混合鹵生產單元不宜為此續入過多新礦鹵,一般除硫后母液(或與新鹵混合)灌池前鈣離子含量低于0.6 g/L,硫酸根含量低于18 g/L。

結晶鹵水終止硫酸根含量宜控制在30 g/L~35 g/L,如過低甩撤。一方面,礦鹵當次結晶過程時間過短,氯化鈉析出率低,增加換鹵頻次,礦鹵蹲不住步,易造成礦鹵鹽鈣、硫酸根離子增加;另一方面,因母液體積相對大,除硫后母液中鈣離子總量易相對增加,對下一結晶過程析鹽質量不利。

3.4.3 調節結晶鹵水,促進各段鹵水供需平衡

在全年物料平衡、量鹵灌池的原則下,保證旺季結晶鹵水適宜深度。在結晶鹵水缺乏,結晶鹵水深度過淺時,做好結晶池鹵水換、并、排、除硫,不能將新礦鹵或剛除硫混合鹵平描到結晶池中。新鹵生產單元優先以新礦鹵灌池,當結晶鹵水終止硫酸根濃度低于30 g/L,或雖高于30 g/L,但暫時除硫困難,而混合鹵生產單元鹵水深度難滿足塑苫條件時,混合鹵生產單元可適當用新礦鹵灌池。在結晶鹵水充足,或新鹵生產單元較混合鹵生產單元結晶面積相對偏小時,可采取結晶鹵水終止硫酸根含量,新鹵生產單元較混合鹵生產單元適當降低;結晶鹵水深度混合鹵生產單元較新鹵生產單元適當增加;新礦鹵適當向混合鹵生產單元灌池。

冬季各結晶池需儲存飽和鹵水,以備旺產季節結晶需求,新鹵生產單元儲鹵己足情況下,混合鹵生產單元也最大限度儲存鹵水。來年春季,混合鹵生產單元儲存的高質量鹵水要有計劃地向新鹵生產單元輸送。

3.4.4 嚴格執行各項生產操作規程

分段結晶是實現新、深、長的一具體手段,而灘田維修、除硫、活碴、除混、收鹽、堆坨等各項生產管理必須抓好,才能實現礦鹵鹽優質高產。

4 小結

改進的工藝能使礦鹵鹽好、次不相混合,利于進一步提升礦鹵鹽品質,但工藝技術性較強,操作要求嚴,并需要灘田設備能滿足要求,故需先選點試驗,待工藝完善,并取得效益后逐步推廣。