當代服裝制造業精細化生產模式探究

——基于案例研究的視角

(云南大學工商管理與旅游管理學院 云南 昆明 650091)

一、引言

目前服裝制造業傳統的生產方式,即以大批量生產為主,從而獲得規模經濟效益的生產模式已經不再能適應消費者對服裝產品個性化、多元化的需求了。因此,服裝制造業急需尋找出滿足國內服裝市場需求的生產模式。如今國內的服裝制造業的競爭十分激烈,生存環境嚴峻,一直難以擺脫破產、倒閉、兼并的困境。如今國內服裝制造業遭遇的困境正是上世紀50年代日本豐田公司所面臨的挑戰,當時豐田公司通過調研發現:大批量的生產方式不適用于日本,于是他們開始探索適合日本國情的汽車生產方式,日本創造出了“精益生產方式”,就是用精益求精的態度和科學的方法來控制和管理汽車的設計開發、工程技術、采購、制造、貯運、銷售和售后服務的每一個環節,從而達到以最小的投入創造出最大價值的目的。①豐田如今一躍成為世界一流的汽車制造公司,它的成功與它的豐田精益生產模式是分不開的。雖然服裝制造業與汽車制造業不能等同,但汽車制造業成功的生產模式還是可以為服裝制造業提供些許參考的。

如今國內服裝制造業的發展呈現低迷的狀態,但是在這低迷的背后也不乏一些行業佼佼者存在,它們在行業大背景呈現出低迷的情況下,企業利潤仍能保持增長。這三家企業何以能夠幸免于難呢?對此我們的疑問也就隨之而來了:1.它們的生產模式是怎樣的?2.生產模式的關鍵因素是什么?3.這些模式中的關鍵因素是如何發揮作用的?本文借助SPS案例研究法來指導對國內服裝制造業精細化生產模式的研究,并結合我國國情與國內服裝制造業行情來對服裝制造業的精細化生產模式進行分析,最終得到一個適合我國當代服裝制造業的精細化生產模式的基本框架,從而為我國當代服裝制造企業提供些許參考。

二、文獻綜述與研究框架

(一)文獻綜述

二戰后,日本的汽車制造業不斷發展,以豐田為代表的日本汽車公司多次派代表前往美國的汽車制造公司調研,得出“大批量的生產方式不適用于日本”的結論,自此日本汽車制造業開始探尋適合本國的汽車生產模式。上世紀80年代精益生產在日本應運而生,精益生產的思想指導豐田公司創造出了舉世聞名的“豐田模式”。到了上世紀90年代,美國掀起了研究日本精益生產的浪潮,很多企業都紛紛進行了精益生產方面的實踐。1996年詹姆斯和丹尼爾的《精益思想》一書出版,使得精益生產上升到理論層面。我們可以將精益生產的思想視為精細化管理的實踐產物,精益生產的思想推動了精細化管理思想的發展。

2005年,我國管理專家汪中求提出“精細化管理”這一管理理念,他認為精細化管理是一種管理理念和管理技術,是通過規則的系統化和細化以及運用程序化、標準化、數據化和信息化的手段,是組織管理各單元精確、高效、協同和持續運行。2008年學者馮善全與周運濤將精益思想應用到了企業生產實踐中,同時他們提出了服裝企業精益管理的實施流程及優化方法,2014年,國內學者楊峰提出將精益生產的方法應用在服裝制造業,并提出在運用過程中不能一味照搬,需要學習如何找到解決問題的方法。2017年學者王俊友提出加強精益生產理論的應用可以促進企業生產效率的提升,還可以避免出現不必要的浪費從而促進服裝企業的進步。同年國內學者管榮偉對青島紅領集團進行了深入的研究,認為我國的服裝制造業必須從管理理念上進行深層次的轉變。通過對近幾年國內學者有關服裝制造業生產方面的文獻加以研究,不難發現:精益生產的思想已經在影響著國內服裝制造業的生產,但大多數學者都在研究如何將精益生產的一些具體手段高效地應用到服裝制造業;也有學者比較關注如何利用精益生產的思想去優化現有的生產方式。

(二)研究框架

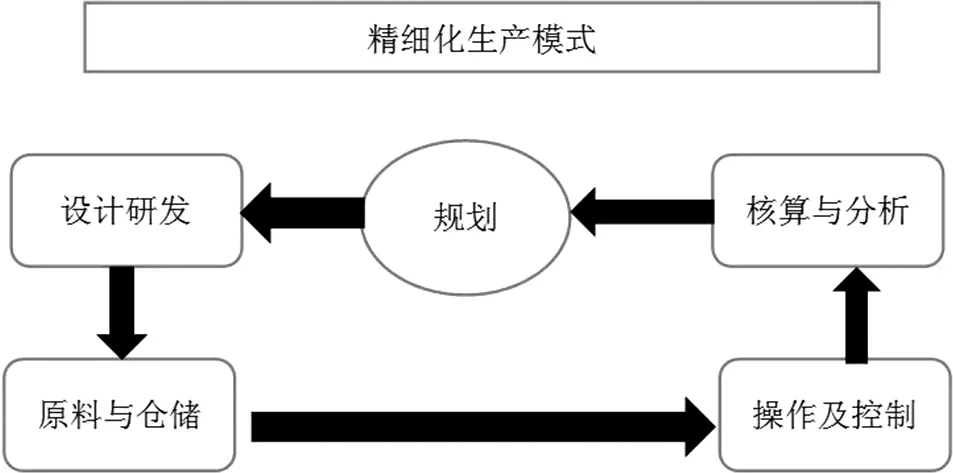

基于現有的精細化管理方面的理論,本文將服裝制造業的精細化生產模式細分為五個部分,即設計研發、原料與倉儲、操作及控制、核算與分析、規劃。其中這五個部分相互作用且密不可分,將生產模式分作五個部分是因為生產是分為不同的階段來進行的,并且每一個階段的工作內容也不盡相同,但是每一階段的工作對會影響其下一階段的工作。本研究首先將生產模式細分為5大部分,緊接著對這五大部分再次細分,具體細分情況如圖1、2所示。

圖1

圖2

三、研究設計

(一)研究方法

本文主要采用的研究方法是SPS案例研究方法,SPS是三個英文單詞的縮寫,即Structured-Pragmatic-Situational。該研究法的目的就是把這種打造藝術品的過程用一種科學化、結構化的方式去詮釋,把這個過程編成某種操作手冊,這種方法主要強調案例研究是可以很結構化的,SPS案例研究法是一種實用方法,需要配合情境去設計。②

本文采用SPS案例研究方法的主要原因有三,第一是因為本論文研究的主要問題是適合我國服裝制造業的精細化生產模式是怎樣的?本研究要回答的問題屬于“如何、為什么”的范疇,而要回答此類范疇的問題,采用案例研究方法是較好的選擇。第二,SPS案例研究能夠幫助本文更加全面系統地去了解并反映案例的實質,SPS案例研究法傾向于在現象的闡述與論證上,應用充分的情境證據得出較為明確的結論。③所以本研究采用SPS案例研究法能夠使得本文得出的研究結論更具說服力。

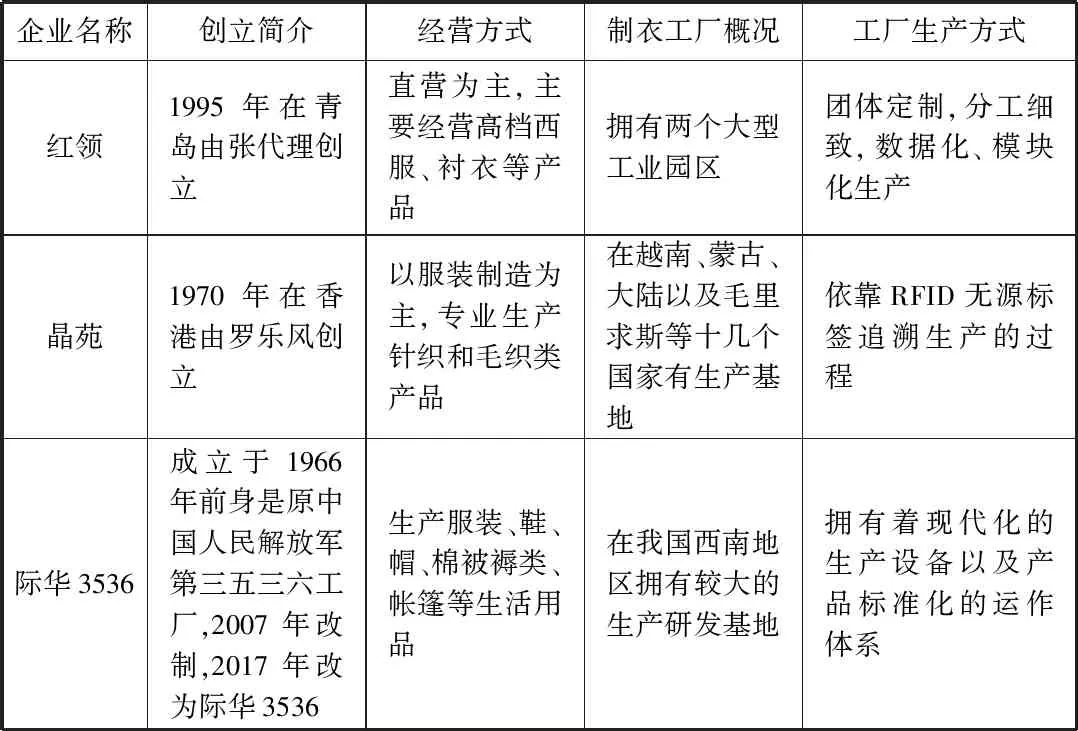

(二)案例篩選

本研究案例的選取原則是:在整個行業呈現低迷走勢下,企業利潤仍能保持較高增長且在學術界得到較高關注的服裝企業。據此原則,本研究選取了青島紅領、際華3536和香港晶苑集團三家服裝企業作為案例企業。三家企業各自的具體情況如表1所示。

表1 案例企業情況簡介

(三)數據收集及分析

本文質性數據的來源主要是精細化生產模式相關的書籍和中國管理案例庫里的相關案例以及與本研究相關的期刊文獻等二手資料。書籍的主要內容是與日本的精益生產方式的內涵相關,通過中國管理案例庫等公開渠道來獲得紅領、晶苑、際華三家企業的相關信息,并且將收集到的信息進行一個深入研究,保留與研究主題相關的部分。

四、案例分析

(一)多案例共性分析

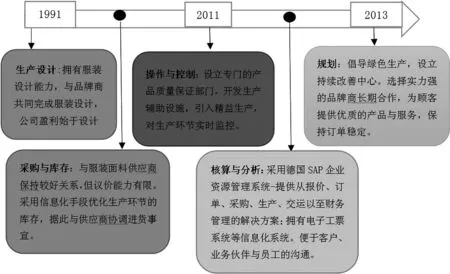

在對三家服裝企業逐一進行單案例研究之前,本文首先就這三家服裝企業的共同特性進行一個詳細分析。通過對三家服裝企業的創業歷程以及他們經營方式、理念以及生產方式進行研究,我們發現三家服裝企業在某些方面確有相似之處,接下來我們將詳細分析這三家服裝企業在發展的不同階段(即初創期、發展兩個階段)它們生產方式上的轉變,具體的分析以圖表的形式來呈現,如圖3、4、5所示。

圖3

圖4

圖5

通過對三家服裝企業在不同時期的經營方式、理念以及生產方式進行歸納整理發現:從以數量取勝轉變到以品質取勝;從粗放生產逐漸轉變為精細化生產;并且從單一生產為主轉變為多元化或個性化生產為主。

(二)單案例研究

單案例研究主要采用對比式建模的方法來對案例企業進行分析。對于解決相似的問題或實現相同的企業目的,不同的企業會根據其特有的組織環境、資源、能力等來制定不同的實現手段與策略。④在前面,本文已經對三家企業的共性進行了一個簡要的分析,接下來將會運用對比建模的方式來深入分析這三家服裝企業在精細化生產模式上的異同點。具體的分析過程如圖6-1、6-2、6-3所示。

圖6-1 紅領生產模式演變過程

圖6-2 晶苑生產模式演變過程

圖6-3 際華3536生產模式演變過程

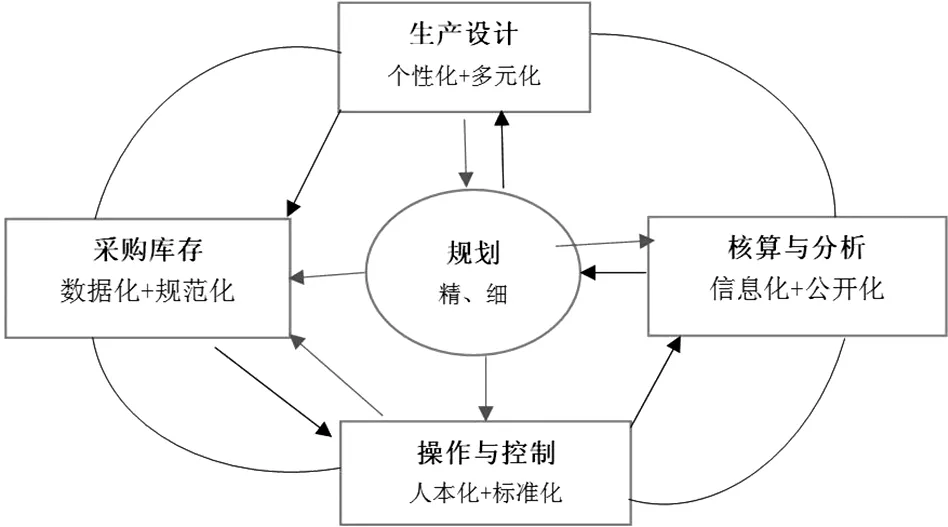

據上圖構建出了我國服裝制造企業的精細化生產模型,如圖7所示。

圖7

五、結論與反思

通過對三家服裝企業進行案例研究,本文不僅得到了我國服裝制造業精細化生產模式的大致框架,還得到了以下兩點啟示:1.單純的服裝代工企業在未來的競爭中,研發與設計會是其企業利潤的一個主要增長點;而對既擁有自己的品牌服裝又發展國際加工貿易的企業來說,生產中的操作與控制應更加重視。2.對于擁有國企背景的服裝企業,它的精細化生產之路較之于前兩類企業還應該增加一個方面的改革,那就是企業內部管理體制的改革。

本文選取的案例企業在經營方式和企業性質方面不盡相同,所以得出的生產模式框架可能并不適用于我國所有的服裝企業,只能是為處于轉型中的服裝企業提供些許參考。另外本文有關案例企業的資料并不完善,另外沒有對相關企業進行實地調研,也未能與企業的相關負責人進行訪談,所以最終構建的模型存在一定的局限性。希望伴隨著對研究方法的深入學習和在資料搜集方面不斷進行完善,能夠在以后的研究中予以彌補。

【注釋】

①汪中求:《細節決定成敗》,北京:新華出版社,2005年,第70頁。

②潘善琳,崔麗麗:《SPS案例研究方法》,北京:北京大學出版社,2018年,第3頁.

③潘善琳,崔麗麗:《SPS案例研究方法》,北京:北京大學出版社,2018年,第13頁.

④潘善琳,崔麗麗:《SPS案例研究方法》,北京:北京大學出版社,2018年,第137頁.