特高壓換流變壓器附屬冷卻器的漏油原因

(國網浙江省電力有限公司電力科學研究院,杭州 310014)

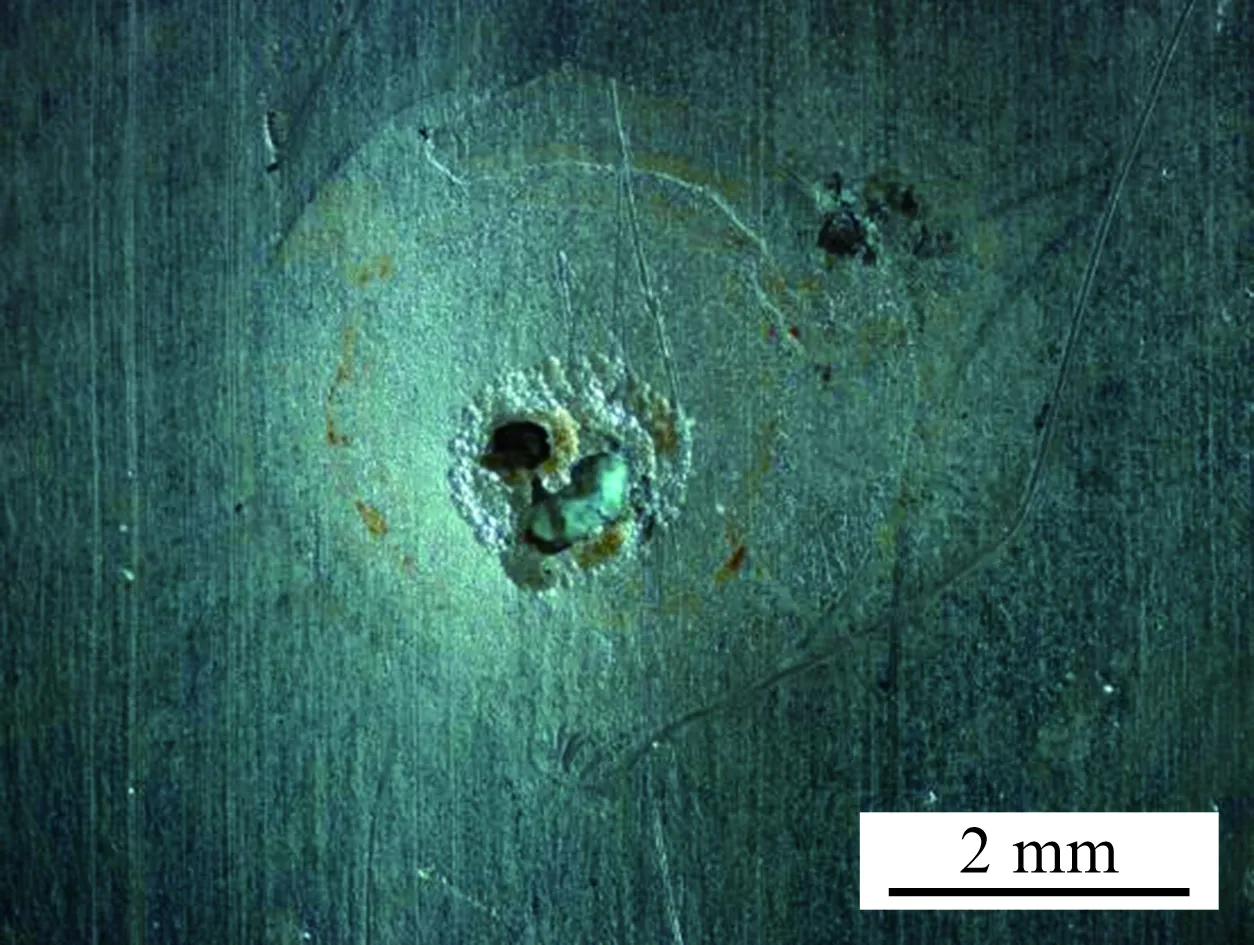

運維人員在某特高壓變電站進行例行巡查時,發現一臺高端△接換流變壓器附屬的冷卻器存在漏油情況。油滴沿散熱器近換流變壓器本體一側滴落,漏油速率約為4滴/min,故障現場情況如圖1所示。漏油情況發生時,該臺換流變壓器已因其他原因退至備用位置。退至備用位置過程中無明顯異常,各項試驗均合格。

根據相關資料,換流變壓器為德國西門子公司生產,型號為EFPH8675,冷卻方式為ODAF(強迫導向油循環風冷),投運時間為2014年7月。換流變壓器附屬冷卻器為西電變壓器配套設備有限公司生產,型號為YFD-494,生產時間為2014年3月。冷卻器分為4組,每組由4個風扇,1個潛油泵以及1個油流指示器組成。該冷卻器由內往外共安裝有10層冷卻油管,每層44根,共計440根。導油鋁管材質為3003鋁合金,是目前使用比較廣泛的鋁錳系防銹鋁合金。

圖1 換流變壓器冷卻器漏油故障現場Fig. 1 Schematic diagram of oil leakage of the converter transfomer

1 理化檢驗

1.1 宏觀形貌

為查明準確的漏油位置,對冷卻器進行了氣密性試驗。將冷卻器充氣至0.5 MPa后,保持30 min,置于水池中觀察其漏氣情況。從氣泡的情況來看,漏油冷卻器的四組單元均存在多處滲漏點,其中4號單元最為嚴重。因此,單獨對4號單元進行了解體檢查。從外觀上看,除少數散熱鰭片存在一定程度的翻折外,大部分散熱片、導油管以及油箱等部件的情況都良好。將冒泡情況較為明顯的一處導油管切割后取出,其宏觀形貌如圖2所示。由圖2可見:鋁管的內徑約為16 mm,壁厚約為1 mm,鋁管外表面并無明顯異常,只是由于表面形成了氧化膜使得整體的金屬光澤減弱。將鋁管剖開后置于立體顯微鏡下對其內表面進行觀察,見圖3。由圖3可見:鋁管內表面存在孔洞狀滲漏點,直徑為0~0.5 mm。在滲漏點周圍均分布有直徑為1~3 mm的近圓形壁厚減薄區。該區域表面較粗糙,顆粒感嚴重,且金屬光澤較弱。更重要的是,在近圓形壁厚減薄區域和滲漏點的表面均可以觀察到明顯的棕黃色痕跡。

圖2 導油鋁管的宏觀形貌Fig. 2 Macro morphology of the aluminum alloy oil pipe

圖3 導油鋁管內表面的滲漏點Fig. 3 Leakage points on the inner surface of the aluminum alloy oil pipe

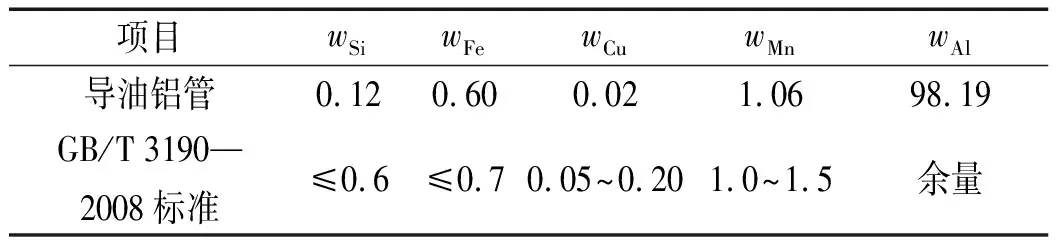

1.2 化學成分

采用Thermo Fisher Scientific ARL 4460 OES型直讀光譜儀分析導油鋁管的化學成分,結果見表1,對比國標GB/T 3190—2008《變形鋁及鋁合金化學成分》中對3003鋁合金的成分要求可知,導油鋁管的Cu含量低于國標要求,故可以判定導油鋁管的材質不合格。

表1 鋁管的化學成分Tab. 1 Chemical composition of the aluminum alloy pipe %

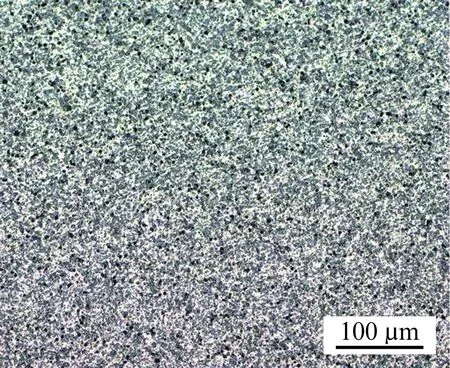

1.3 金相組織

將導油鋁管無缺陷的部分切割鑲樣,打磨拋光,經HF溶液腐蝕后,采用ZEISS Axiovert 200型光學顯微鏡對其金相組織進行觀察。由圖4可見:鋁管的金相組織為典型的鍛造組織,晶粒細小,組織未見明顯異常。

圖4 導油鋁管的金相組織Fig. 4 Microstructure of the aluminum alloy oil pipe

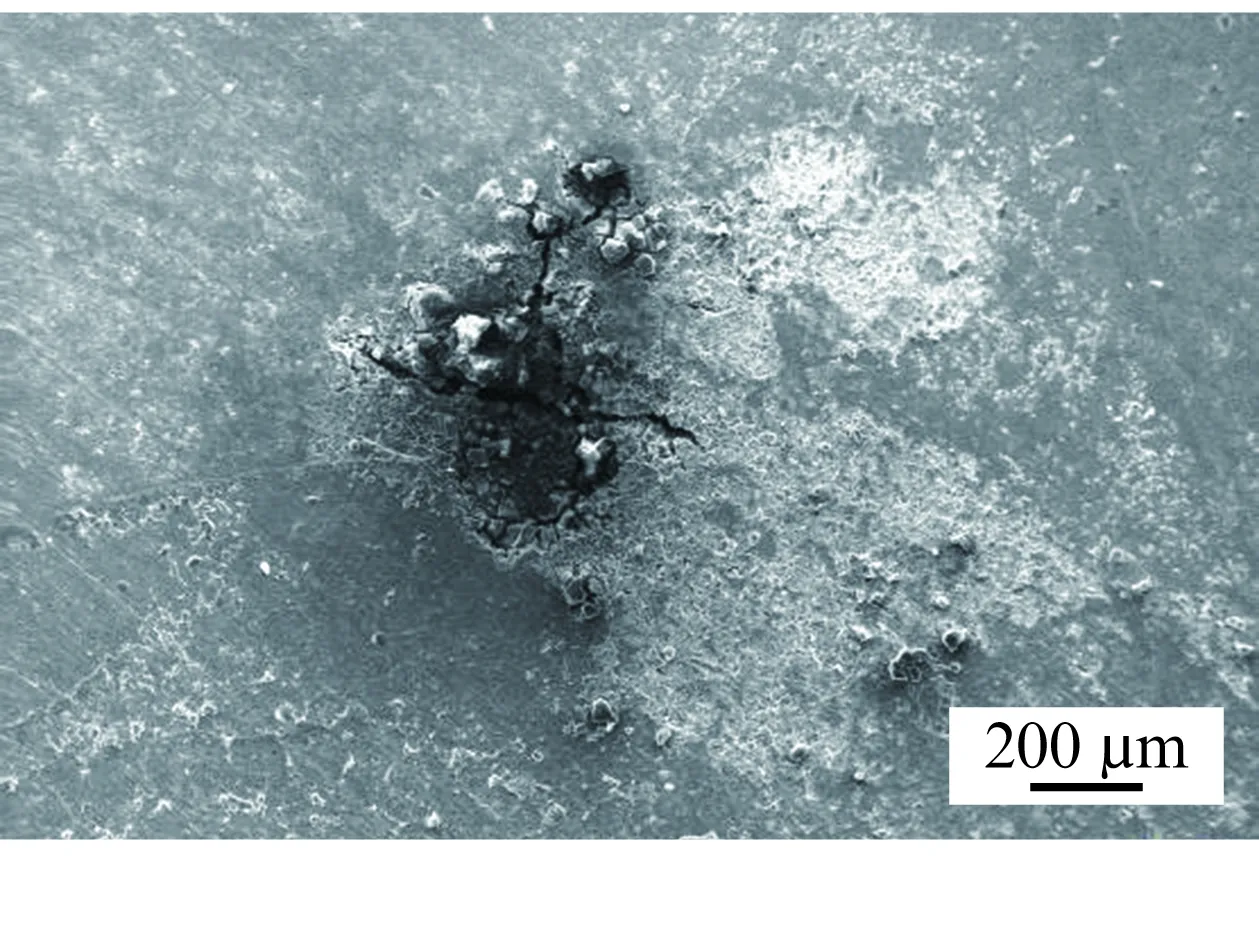

1.4 SEM及EDS分析

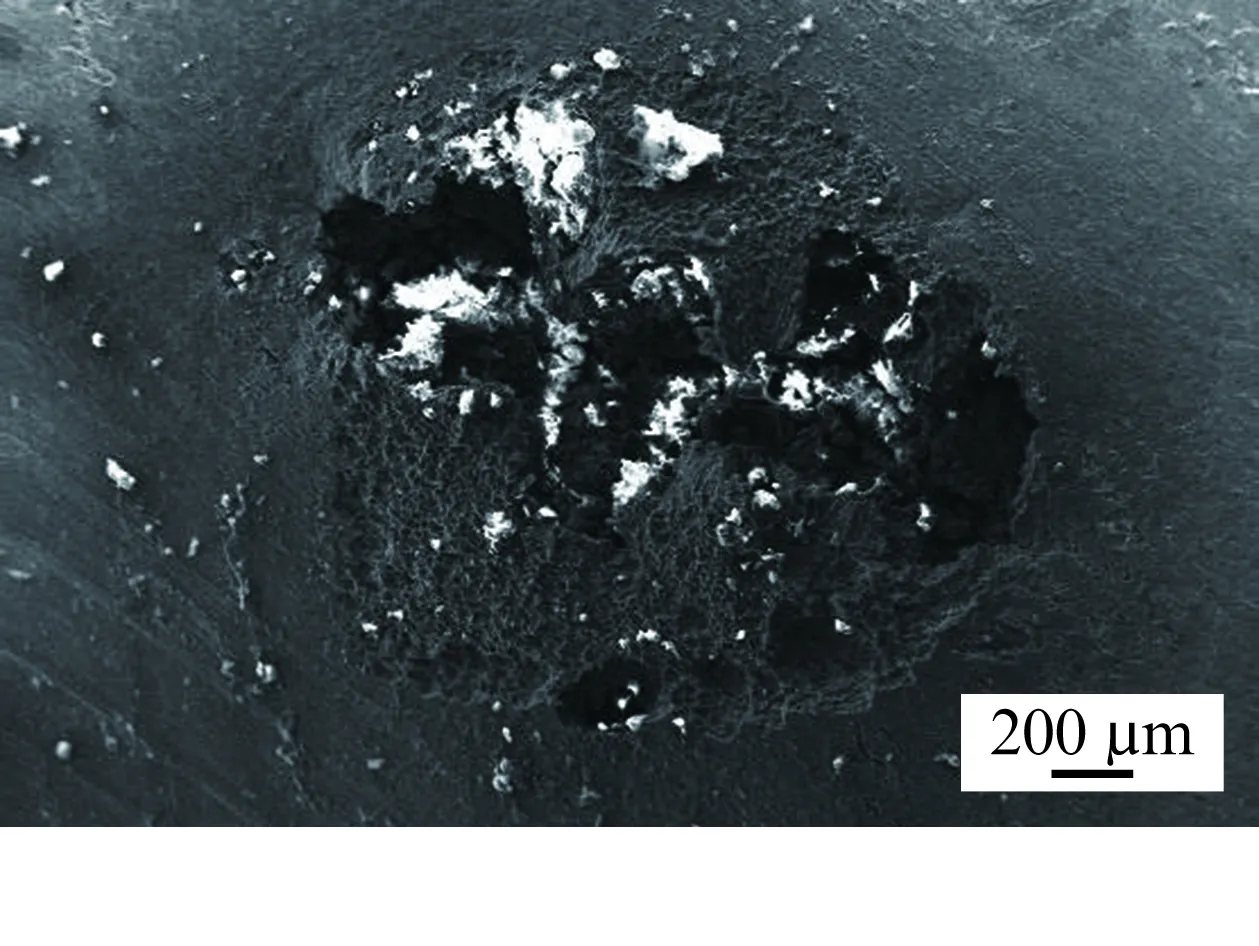

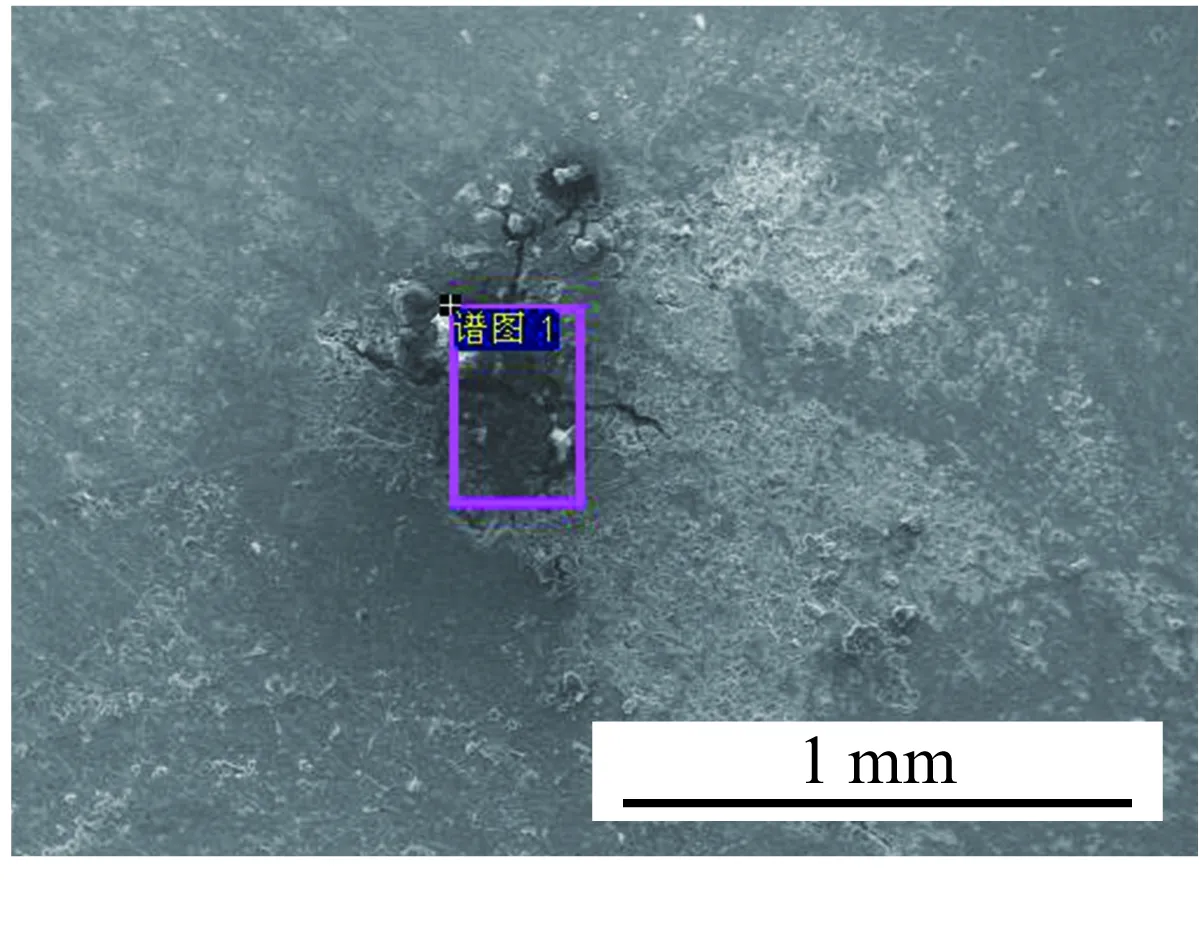

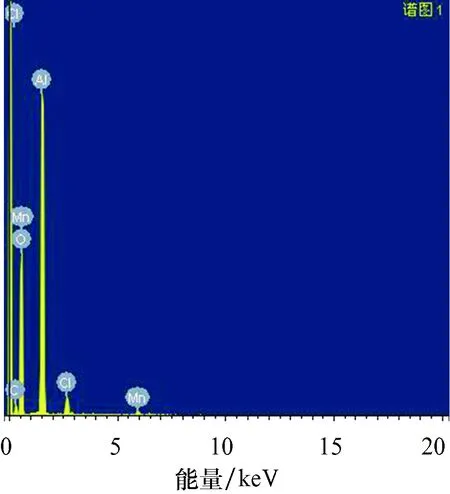

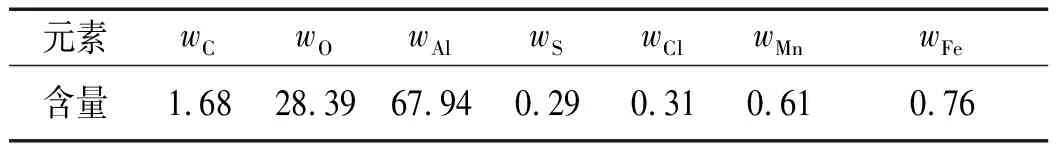

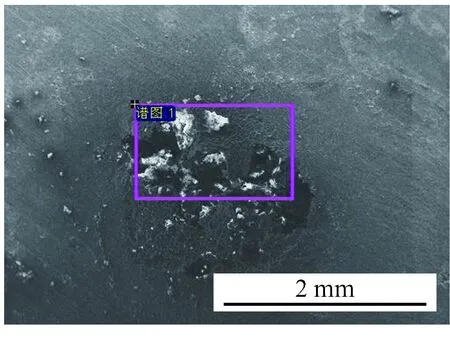

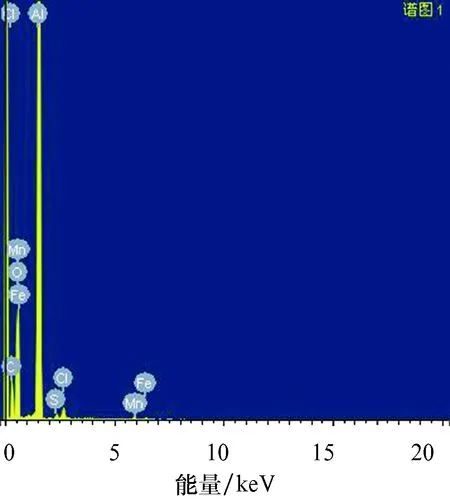

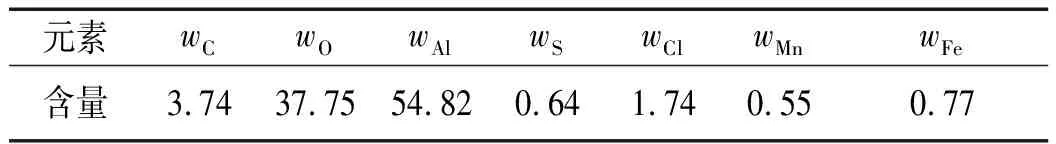

滲漏點區域的導油鋁管經超聲清洗后,置于掃描電子顯微鏡(SEM)下觀察滲漏點附近的表面微觀形貌,如圖5所示。由圖5可見:不同滲漏點的表面或內部均分布有大量導電性較差的顆粒狀夾雜物(圖中呈白色的物質)。部分滲漏點剛剛萌生裂紋,整體呈現龜裂狀。另有一些滲漏點已形成了面積較大的孔洞,并且孔洞的四周存在一個環形的凹坑。采用能譜分析技術(EDS)對滲漏點部分進行了成分分析,分析位置及分析結果見圖6~7及表2~3。結果顯示,在導油鋁管不同的兩個滲漏孔洞位置均檢測出了腐蝕性很強的S元素及Cl元素。除了基體3003鋁合金所包含的Al、Mn、Fe元素之外,O元素的含量也比較高,質量分數為28.39%~37.75%,這應該與孔洞內因腐蝕而形成的大量腐蝕產物有關。

(a) 龜裂

(b) 孔洞

(c) 環形凹坑

(a) EDS區域

(b) 能譜分析結果圖6 滲漏點1的EDS分析區域及分析結果Fig. 6 EDS analysis area (a) and analysis result (b) of leakage point 1

%

(a) EDS分析區域

(b) EDS分析結果圖7 滲漏點2的EDS分析區域及分析結果Fig. 7 EDS analysis area (a) and analysis results (b) of leakage point 2

1.5 油品分析

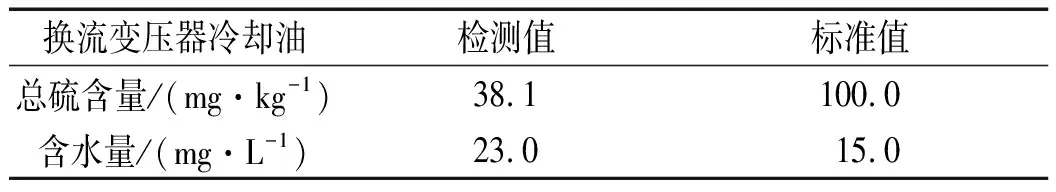

對這臺換流變壓器內的油品取樣,重點分析了油品的總硫含量以及含水量,結果見表4。結果顯示,換流變壓器油品中總硫含量符合相關標準的要求。但油中含水量為23.0 mg/L,大幅超過15.0 mg/L的標準值,含水量超標。

表4 油中的總硫含量以及含水量Tab. 4 Total sulfur content and moisture content of oil

2 討論

根據上述試驗結果,換流變壓器附屬冷卻器的導油鋁管存在較多滲漏點。大多滲漏點的周圍存在一個近圓形的壁厚減薄區,且在滲漏點的內部以及壁厚減薄區的表面均能發現棕黃色的腐蝕痕跡。SEM結果表明,在滲漏點附近有大量顆粒狀腐蝕產物和龜裂狀裂紋。能譜分析結果表明,這些非金屬腐蝕產物中含有較多Cl元素和S元素。綜合來看,可以確定此次換流變壓器附屬冷卻器漏油是由于內部導油鋁管在Cl元素和S元素聯合作用下逐漸被腐蝕減薄,直至在壁厚方向上貫穿鋁管而引起的。

導油鋁管材質為3003鋁合金,是目前應用最廣的一種Al-Mn系防銹鋁合金,在大氣、海水、稀酸、汽油等環境中均具備較好的耐蝕性,常用于液體壓力容器或管道的制備[1]。但是,防銹鋁也會發生腐蝕,特別是在Cl、S兩種元素聯合作用時,防銹鋁與不銹鋼一樣也常常發生腐蝕,這已經成為材料防腐蝕領域的一個難題。陳朝軼等[2]報道了在風電機組散熱器中應用的3003鋁合金經常發生腐蝕而導致散熱器過早失效,其腐蝕機理與本次事故的非常相似。

從滲漏點的SEM微觀形貌來看,鋁管的腐蝕是從點蝕開始,逐漸發展成裂紋,直至形成腐蝕坑(如圖5所示)。在腐蝕的初始階段,Cl-會在鋁管表面致密氧化膜Al2O3的不均勻處替代氧離子,發生吸附。在Cl-的作用下,鋁合金表面原本具有較強保護作用的氧化膜慢慢被破壞,使得內部的金屬鋁基體暴露在腐蝕環境中,從而在此處形成了點蝕[3]。隨著時間的延長,在Cl-及以S元素為代表的硫酸根離子的協同作用下,點蝕逐漸向周圍發展成面積較大的腐蝕斑。由于腐蝕產物的體積和密度與基體金屬的不同,在擠壓應力的作用下,腐蝕斑表面會膨脹開裂呈現“龜裂土地狀”。張奇峰等[4]通過X光電子能譜對防銹鋁的腐蝕產物進行了研究。結果顯示其主要物相為Al2O3和Al(OH)3,這與上述EDS分析結果相符。由于部分腐蝕產物具備較強的水溶性,例如AlCl3以及Al2(SO4)3,因而它們沒有殘留在腐蝕部位,更難以被檢測出。隨著腐蝕產物的溶解及膨脹開裂,鋁管壁厚在腐蝕過程中會逐漸減薄,最終形成圖3中的壁厚減薄區。當以點蝕為中心的腐蝕斑相互連通,并具備一定的腐蝕深度后就形成了一個腐蝕坑。腐蝕元素向腐蝕坑內擴散使得其濃度遠遠高于腐蝕坑外的。當腐蝕深度不斷增加,腐蝕坑最終在壁厚方向上貫穿了整根鋁管,導致油品滲漏。上述腐蝕過程中可以用以下化學反應式表示:

(1)

(2)

(3)

值得注意的是,該臺發生漏油的換流變壓器由于其他原因已經事先退至備用狀態,即發生漏油事故時,設備并未運行。據了解,設備退至備用狀態過程中,對其進行了放油注油操作。放油注油過程中,若油壓或真空度發生異常,就易于將自然界中的水汽帶入設備中,導致油品中含水量超標。加之該特高壓換流站地處酸雨頻發地區,Cl、S腐蝕元素可能會隨著水氣一同進入設備。設備停運時,冷卻器中的油品處于停滯狀態,并不流動。這剛好為Cl、S腐蝕元素的擴散和聚集創造了一個相對穩定的外部條件,從而使得這些腐蝕元素能夠在同一個部位長期腐蝕,最終在厚度方向上貫穿整個導油鋁管,形成滲漏點。若油品流動,Cl、S腐蝕元素也必須跟著一起流動,無法擴散聚集形成高濃度的腐蝕環境,也無法長時間對同一部位形成腐蝕,從而避免了導油鋁管被腐蝕穿孔。

3 結論

該臺特高壓高端△接換流變壓器附屬冷卻器漏油是由于冷卻器內部3003鋁合金導油管在Cl、S腐蝕元素的聯合作用下被腐蝕減薄,直至在壁厚方向上貫穿整根鋁管而引起的。