埋地管道非開挖弱磁腐蝕檢測

(南昌航空大學 無損檢測技術教育部重點實驗室,南昌 330063)

管道目前已成為主要的運輸載體,在各個領域都有廣泛的應用。管道作為一種主要的承壓設備,應用在石油、礦產、冶金、輕工、醫藥及供暖系統等各個領域[1]。由于受到惡劣地質環境的影響,加上管道鋪設時間久遠,在管道周圍和上方地形、土壤變化的共同影響下,管道發生腐蝕穿孔和應力集中的概率與日俱增。當管道的腐蝕程度和應力到了一個臨界點的時候,管道就會產生穿孔泄漏、腐蝕等缺陷,引發管道的安全事故,嚴重時還會造成重大爆炸和環境污染。因此,為確保我國長期埋于地下管網的運行安全,降低因為地下管網安全事故造成的經濟損失,迫切需要找到一種有效的方法對埋地管道進行檢測。目前,國內外主要的檢測方法可分為內部檢測和外部檢測兩大方法。內部檢測主要應用于大直徑的長距離管道。利用管道爬行器和管道內置機器人[2-3]可以對管道內部腐蝕情況進行較好地檢測,然而這種檢測方法的缺點是需要關閉管道和清管。外部檢測主要是利用電磁方法進行數據收集,現階段主要的檢測手段主要有非接觸式磁力層析(MTM)檢測技術、瞬變電磁檢測技術等 。MTM檢測技術的外界干擾因素多,瞬變電磁法是通過主動對管道發出脈沖激勵信號,再由線圈接收管體反饋回來的信號進行管體缺陷判斷的,但是這種方法只適合在城市中使用。因此,針對現代運輸中普遍使用的金屬管道,如何更加經濟、簡單、快速地對管道的安全性能進行評價是目前一個重要的研究課題。筆者對埋地管道非開挖檢測技術進行了試驗研究,驗證了該技術的可行性。

1 弱磁檢測原理

埋地管道非開挖弱磁檢測技術是基于自然地磁場的原理,由三軸式磁通門傳感器組裝的探頭在檢測管道正上方進行掃描,采集管道上方的磁場數據。這是一種非破壞性檢測技術,儀器通過采集管道上方不同方向上的磁感應強度來檢測測試樣品中是否存在缺陷,以確定測試管中是否存在缺陷并進行數據處理。

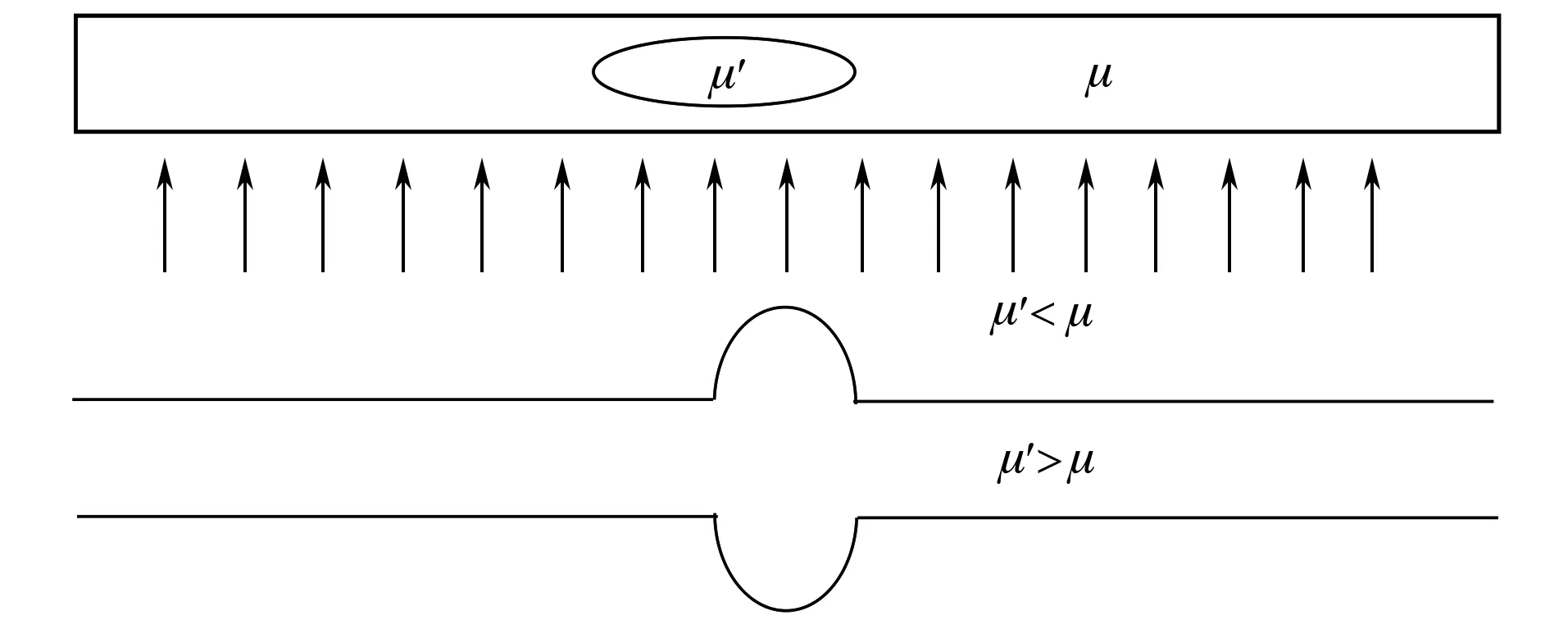

假設被檢工件本身的磁導率為μ,工件內部不連續區的磁導率為μ′(見圖1),如果不連續區域為高磁導率材料,即μ′>μ,也就是說,當磁傳感器通過該區域時,磁感應曲線會呈現凹形;如果不連續區域是低磁導率材料,即μ′<μ,當磁傳感器通過該區域時,磁感應曲線將顯出凸形。

圖1 弱磁檢測原理示意

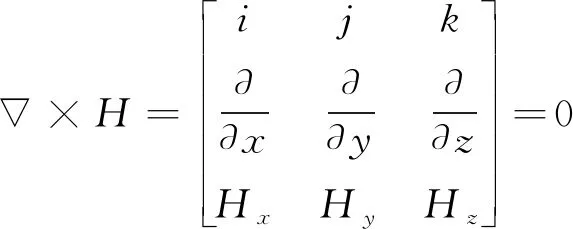

為了更好地識別金屬管道中存在的缺陷磁場信號變化分辨率,提出了一種磁梯度張量測量系統。首先,弱磁檢測不受總場測量的約束,測量結果反映了目標體的矢量磁矩信息;第二,張量元件受地磁場傾斜的影響較小。以下是磁梯度張量的理論研究。

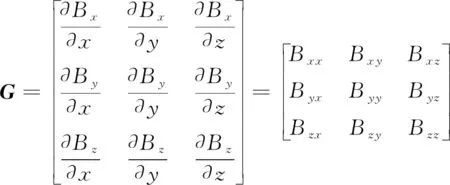

地磁場是具有方向和大小的矢量場。磁梯度張量就是磁場強度在三維空間中的3個分量Bx,By,Bz在空間兩兩垂直的3個方向(x,y,z)上的變化率,構成一個三階矩陣,共9個元素,記為G,表示如下

(1)

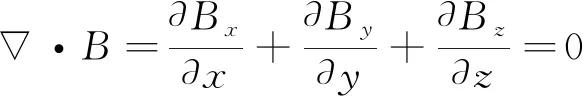

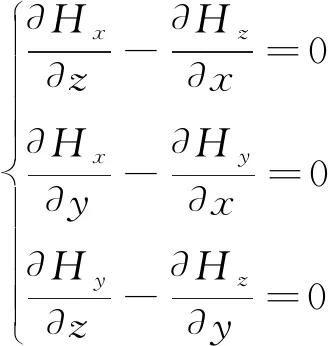

由于無緣空間中磁感應強度的散度和磁場強度的旋度為0,因此存在

(2)

(3)

(4)

式中:Hx,Hy,Hz分別為一個磁偶極子在空間x,y,z3個方向的磁感應強度。

由式(2),(3),(4)可知,磁梯度張量的9個元素中只有5個是彼此獨立的。因此,只要知道5個獨立分量,就可以找到磁梯度張量的值。一般地磁場的梯度通常為20 nT,通常小于材料內部缺陷造成的磁異常的梯度,基于這一原理,采用十字形磁梯度張量結構,由于其計算簡單,測量精度高,廣泛地用于磁梯度測量。

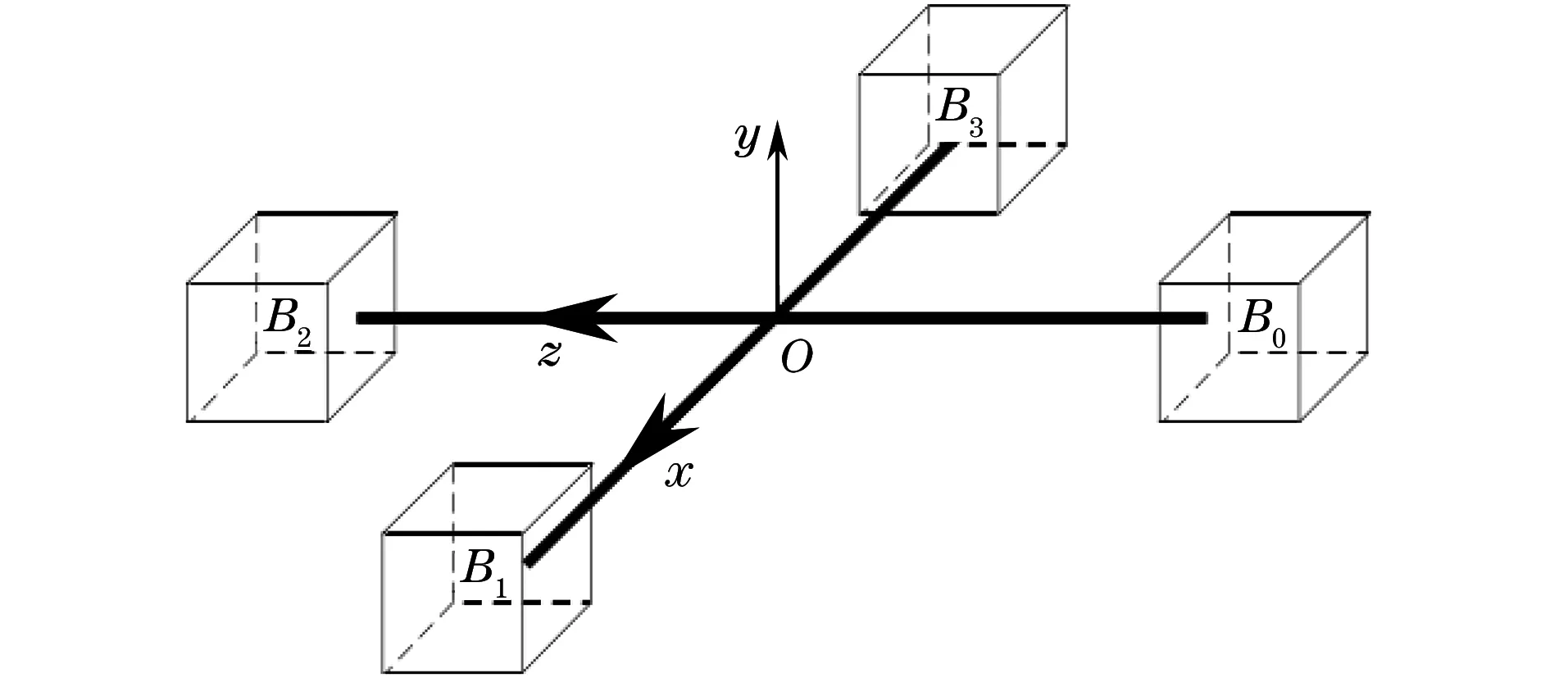

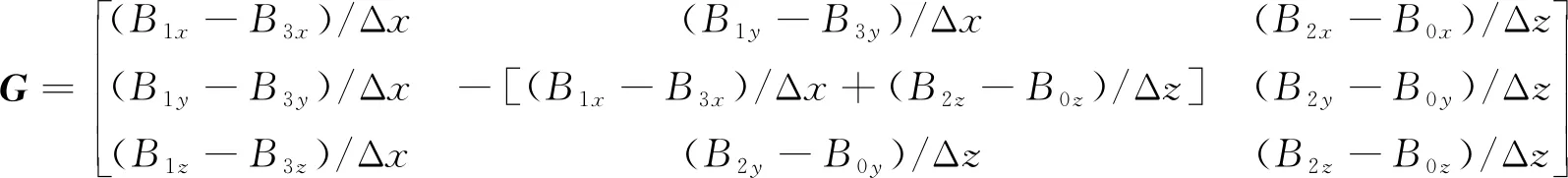

傳感器十字型測量結構示意如圖2所示,B0,B1,B2,B3為3軸式磁通門傳感器,每個3軸磁通門傳感器均是3個單軸3端式磁通門傳感器的組合。根據式(1),(3)差分近似可得以下結果。

圖2 傳感器十字型測量結構示意

由圖2可知,B0,B1,B2,B3三軸磁通門傳感器都可以對地磁場的x,y,z方向上的磁場分量進行數據采集,式(5)中,Δx、Δz分別為B0B2的距離,B1B3的距離,B1x,B1y,B1z分別為B1地磁場在空間上的3個分量,根據上面公式,可以計算磁場的梯度矩陣G。

(5)

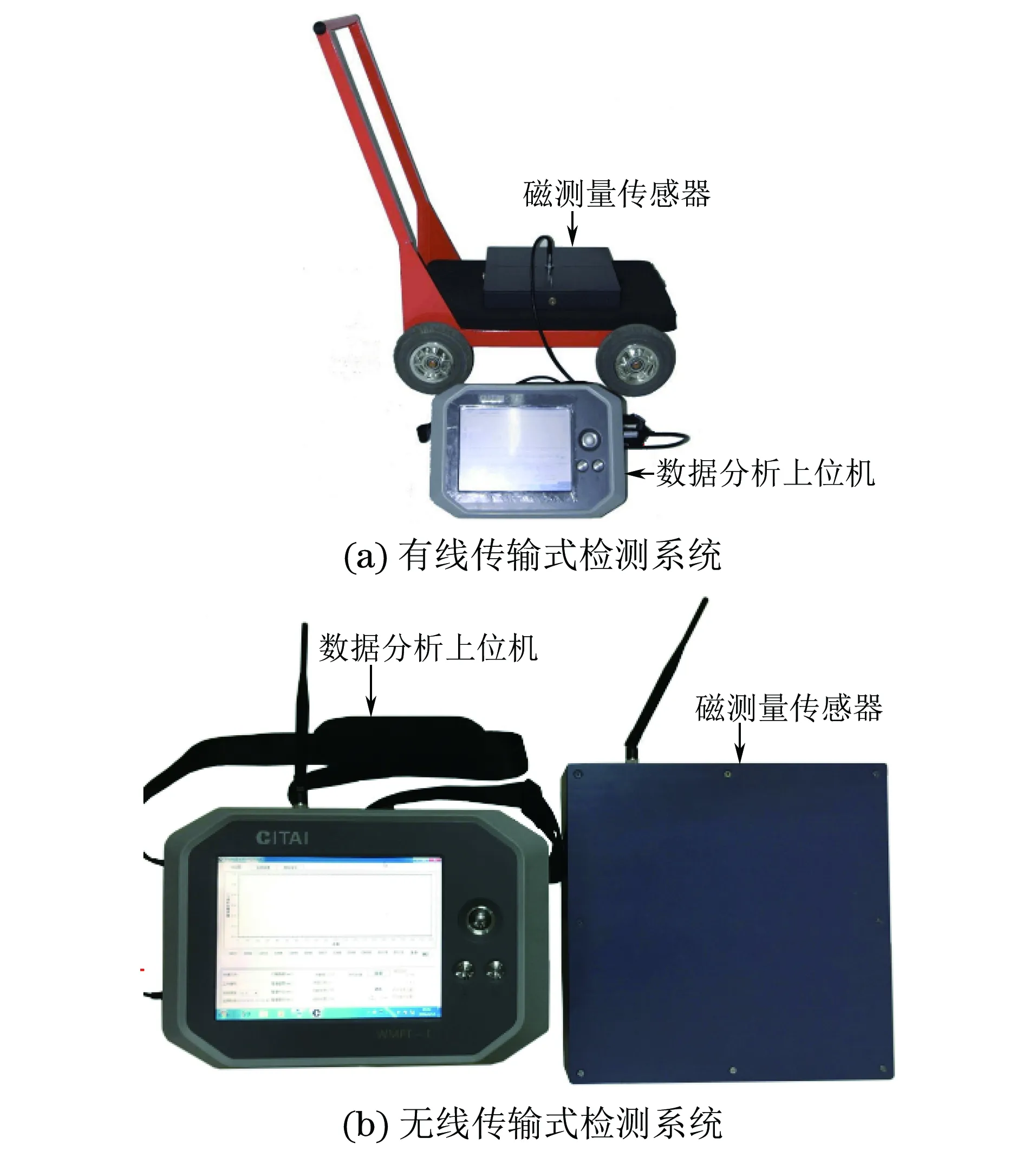

2 試驗儀器

測試中使用的儀器是由實驗室自主研發的高精度埋地管道弱磁檢測儀。該檢測儀主要包括磁測量傳感器和數據分析上位機(見圖3)。為了更好地接近實際工程情況,由某熱力集團提供試驗場地,對預置人工缺陷的管道進行了試驗。將管道埋入地下進行數據采集,為了保證傳感器的穩定性,采用軌道搭建法,使傳感器平穩地從管道上方通過。

圖3 埋地管道弱磁檢測儀外觀

在試驗過程中,當待檢管道沒有腐蝕和其他類型的缺陷時,試驗曲線的變化應相對均勻;當待檢查的管道中存在腐蝕缺陷時,該區域中的磁場變化將發生異常,并且可以通過數據分析軟件處理磁場的異常區域以實現二維成像,定量研究腐蝕減少的位置和深度。

3 試驗過程

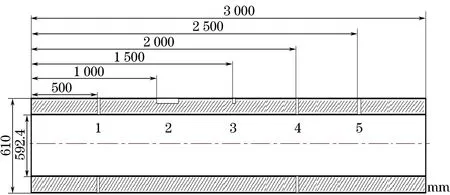

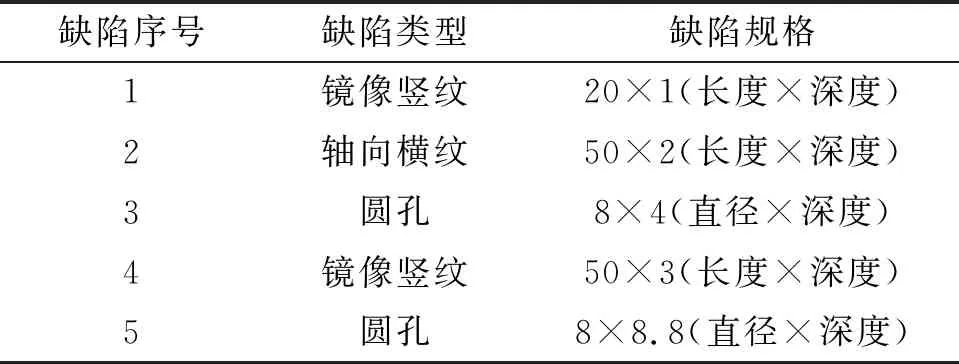

為了更接近現場環境,利用與某熱力公司合作搭建的試驗場地,采用一根長為3 000 mm,外徑為610 mm,壁厚為8.8 mm的熱力管道作為試驗對象。在該管道上方加工了5個人工缺陷,每個位置的缺陷類型和腐蝕深度如表1所示。

圖4 試驗管尺寸示意

表1 試驗管的缺陷類型和腐蝕深度 mm

為了保證試驗數據的準確性,對埋深分別為1 200,1 500,1 800 mm的管道進行了試驗。在試驗數據采集時,首先將預置好缺陷的管道放入已挖好的土坑內,然后在管道正上方鋪設非鐵磁性材料的軌道,通過自制小車在軌道上帶動弱磁傳感器在管道上方勻速移動,將傳感器接收到的數據經過數據采集器傳輸至上位機。弱磁檢測數據處理軟件安裝在上位機中。考慮到試驗過程中管道端頭效應造成的信號啟停處的突變,在數據處理時將端頭效應的信號進行屏蔽,防止對整體信號的影響造成測試結果的誤判。圖5是弱磁檢測試驗現場和數據處理結果,將管道埋于地下后模擬非開挖的現場環境,檢測時將傳感器放置于管道正上方,圖6是埋深1 800 mm管道的檢測數據處理結果。

在直徑為400 mm的管道上制作不同形狀和深度的缺陷點,并記錄位置。

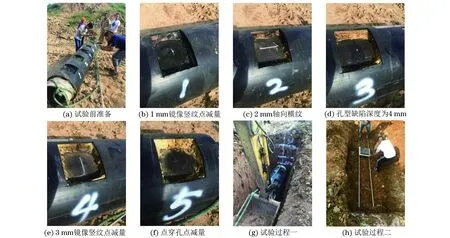

如圖6(a)所示,管體磁信號的原始數據圖像不能區分管體的缺陷信號和原始圖像。分析埋地管道數據時,一般采用對信號進行梯度處理的方法,該方法有益于缺陷信號的識別,也可以在軟件設計中很好地實現。在分析管體缺陷信號時,只要知道空間一點的梯度張量和磁場的三分量就可以實現缺陷的定位。 若用H表示磁場強度,x表示傳感器在管道上方的位移,就可以使用dH/dx來表示磁場梯度。在均勻的磁場中時,理論上dH/dx=0,當外界有磁介質時,dH/dx≠0。對于磁梯度信號,該信號是非確定性信號,也稱為隨機信號。這些信號是不確定的,幅度和相位變化是不可預測的,因此不能用具體的數學公式表示,整個信號的特征只能通過統計分析獲得。可以使用概率密度函數和分布函數來統計計算缺陷信號的特征。如圖6(b)所示,當磁梯度的大小超過預先設定的缺陷判斷閾值線時,判斷高于閾值線的值為缺陷信號。根據統計原理,如果原始磁場強度信號用H表示,原磁場強度信號的均值就用表示,產生的方差用σ表示,則判斷缺陷的依據為

圖5 弱磁檢測試驗現場和數據處理結果

圖6 埋深1 800 mm管道的檢測數據處理結果

(6)

如圖6(c)所示,檢測數據經過梯度運算之后,在管道人工缺陷處得到的梯度大于正常管體信號的梯度。管體的預設體缺陷處的梯度超過判斷的閾值線。當磁傳感器通過管道上方時,通過接收管體磁場信號的一個空間值,利用十字型探頭組合分別采集管道上方的空間磁感應強度。如果管道預置的缺陷深度用d表示,管道的埋深用h表示,那么3者滿足以下關系式

(7)

式中:A為常數;B為管道上方的磁感應強度。

為了更好地分析缺陷,對不同埋深的缺陷進行數據采集,檢測數據統計如表2所示。

表2 不同埋深缺陷的檢測數據統計

由圖6(b)可知,檢測初期得到的梯度信號相對比較平穩,磁梯度范圍在-100 nT~+100 nT內,沒有超過判斷的閾值線;在550~700 mm之間的磁場信號相對于開始檢測區域有明顯的梯度差,梯度差變化在-140 nT~+120 nT內;在這之后,磁梯度信號再次趨于平穩,直到在1 050~1 250 mm之間的磁梯度達到整段梯度的最大值,梯度變化在-400 nT~+380 nT內;在1 550~1 700 mm之間的磁梯度信號與兩側的磁梯度信號相比較,有明顯的突出,突出位置的磁梯度信號變化范圍在-240 nT~+240 nT之間;此后,磁梯度信號再次趨于平穩狀態,當到1 870~1 920 mm之間時,磁梯度信號又再次出現一個峰值,此處的磁梯度范圍變化在-210 nT~+220 nT之間;在2 300~2 400 mm之間的磁梯度變化范圍在-320 nT~220 nT之間。由此,經過處理后,在550~770 mm,1 050~1 250 mm,1 550~1 700 mm,1 870~1 920 mm,2 300~2 400 mm之間的磁梯度信號相對于其他區域信號存在明顯的峰峰值,這與試驗帶有預置的人工缺陷管道上的缺陷位置相符。在檢測過程中,由人工推動磁傳感器在管道上方移動檢測,不能保證是理想的勻速運動,故最后的檢測結果與試驗前預置的管道缺陷位置會存在一個誤差。從檢出效果和檢出率的方面看,該檢測技術具有工程實用性。

4 現場試驗

2015年3月11日,河南濮陽地區采用弱磁非開挖檢測系統對某些部分已經停運的管道進行非開挖檢測。

該檢測管道埋于農田之下,屬于沙土質環境。檢測管道一共包含6個部分,分兩排,管道壁厚在3.0~4.5 mm之間,兩排管道分布的長度都是3 800 mm,管道埋深在1 500~1 700 mm之間。其中:1#,3#管道表面有防腐層,管道中的缺陷位置無法直觀看見;2#管道屬于鋪設年份較久的管道,管道表面腐蝕非常嚴重;4#管道表面無明顯缺陷;5#管道有3處鋸槽,規格(長度×寬度×深度)為10 mm×0.4 mm×0.3 mm;6#管道有5處穿孔缺陷,其中兩處同時含有兩個孔洞,直徑為6~7 mm。

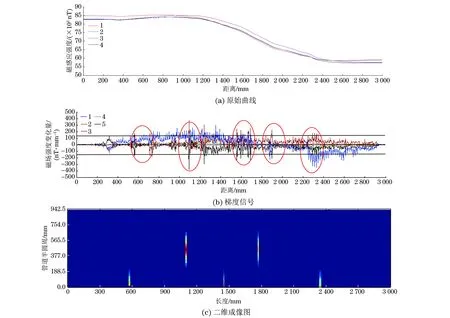

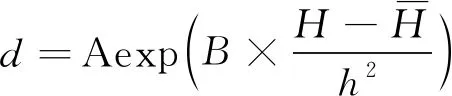

針對現場檢測環境,對待檢測管道分段檢測,每一段檢測距離均為4 000 mm。在管道正上方進行軌道搭建,推動磁傳感器在管道上方勻速移動,對管道進行連續測試,測試結果一致。現場測試結果和管道開挖驗證現場如圖7所示。

圖7 現場測試結果和管道開挖驗證現場

在檢測段的293,1 026,2 198,2 481,2 931,3 495 mm處的結果處理時,顯示出有腐蝕異常信號。由檢測結果可以看出,有3處區域的磁場梯度變化明顯,信號趨勢突出。經過對管道進行開挖驗證,雖然開挖結果與儀器處理結果相比存在誤差,但是腐蝕缺陷位置誤差小于5 cm,這一誤差對于長距離輸送的埋地管道來說是能夠忽略的。

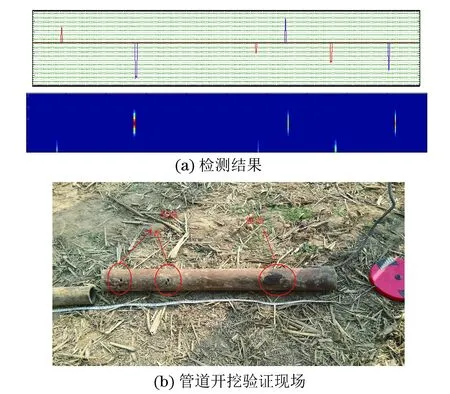

2017年,在與華北油田的合作中,對內蒙某市在役輸油管道進行安全檢測。利用弱磁埋地非開挖檢測儀器對目標管道進行數據采集,該段管道處于沙土之下,檢測段長度為3 600 mm,管道埋深為1 600 mm,管道外徑為89 mm,壁厚為6 mm。利用減震平衡器輔助傳感器在管道上方采集磁感應強度數據,根據檢測數據給出管道腐蝕嚴重的點,進行開挖驗證,檢測結果和開挖驗證現場如圖8所示。

由檢測結果可以看出,在檢測區段1 000 mm和2 300 mm處,梯度信號突變。在1 000 mm處磁梯度變化達到了500 nT,在2 300 mm處磁梯度更是達到了700 nT。但是管道表面依然光滑,剖開管道后發現其發生了內腐蝕,腐蝕深度占原始壁厚的74%。除此以外,經軟件分析未發現此段區域內存在缺陷。

圖8 檢測結果和開挖驗證現場

5 結語

通過對弱磁檢測原理分析和磁梯度張量檢測原理分析,利用統計學數理知識,得出了缺陷判斷的依據,結合后期的儀器改進,將磁梯度超過閾值線的值判斷為缺陷,并對腐蝕類缺陷進行二維成像處理,可更加直觀地顯示檢測結果。

利用弱磁管道非開挖檢測技術進行現場試驗和現場開挖驗證,將數據與現場開挖結果進行對比,表明該技術對管道腐蝕有很好的檢出率,并且可以用于在役管道的安全檢測和停運管道的安全排查,無需對管道進行開挖。