輕烴卸車緩沖罐焊縫的超聲成像檢測

(1.中國石油 獨山子石化分公司壓力容器檢驗所,獨山子 833699;2.中國石油 獨山子石化分公司研究院,獨山子 833699)

常規超聲檢測技術早在20世紀70年代就開始被應用于醫學診療和工業生產等領域。從21世紀開始,隨著電子和計算機技術的飛速發展,逐漸產生了超聲衍射時差法(TOFD)成像、超聲相控陣成像、超聲CT成像、超聲全息成像等超聲成像技術。

超聲成像技術就是用超聲波獲得物體可見圖像的技術[1]。該技術利用超聲波的聲學特性,如衍射、反射等聲學現象,將物體內部結構變為可視的圖像,再通過研究不同的聲學參量,如聲強的衰減、聲波的正負周期等,生成不同大小、顏色的圖形,進而判斷缺陷的性質、大小等重要信息。

目前,工業無損檢測中經常運用的超聲成像技術主要有超聲相控陣成像法和超聲TOFD成像方法。

超聲相控陣成像技術擁有多種顯示模式,其利用超聲波遇到缺陷會發生反射的原理,研究被缺陷反射后的聲波的衰減差異,運用不同色差的像素點進行描繪,得到缺陷的水平位置、自身高度、埋藏深度、自身形貌特征等大量信息[2],為檢測人員提供判斷缺陷危害性的有利信息。超聲TOFD成像技術的原理是當超聲波遇到缺陷時,在缺陷兩側產生衍射波,衍射波不受缺陷方向的影響而向四周傳播,通過分析衍射波傳播的時間、正負周期,能判斷缺陷的性質和大小。

筆者選用超聲成像檢測法(超聲相控陣檢測法和超聲衍射時差法)對緩沖罐焊縫進行了檢測,結果表明:這兩種方法能夠對缺陷的性質和大小做出準確判斷,可以及時消除安全隱患。

1 超聲成像技術的應用

在石化企業的儲運裝置中,輕烴卸車緩沖罐是整個輕烴卸車工藝中的關鍵設備。其接收上游循環壓縮機輸出的氣體,經過緩慢升壓、升溫后進入槽車中,將其中的輕烴物料經過一系列工藝處理,最終送至儲存罐中。在整個工作過程中,輕烴卸車緩沖罐的工作壓力不斷變化,溫度上下波動,容易在焊縫中生成裂紋并迅速擴展。因此,在對輕烴卸車緩沖罐焊縫進行無損檢測時,可以選用超聲成像技術對缺陷的性質和大小做出準確判斷,及時消除隱患,確保安全生產。

1.1 應用案例

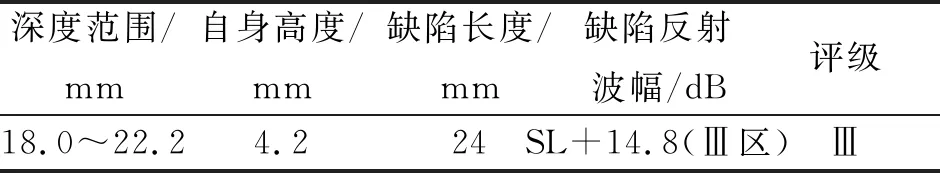

某石化廠的儲運聯合裝置輕烴卸車緩沖罐的規格為φ5 000 mm×14 644 mm×32 mm(外徑X長度×壁厚),材料為Q345R鋼。在定期檢驗中,按照標準NB/T 47013.3-2015《承壓設備無損檢測 第3部分:超聲檢測》中的第8.4節要求,進行在用承壓設備焊接接頭的常規超聲檢測,檢測中發現一處超標缺陷,檢測結果如表1所示(表中SL為定量線)。

表1 輕烴卸車緩沖罐的常規超聲檢測數據

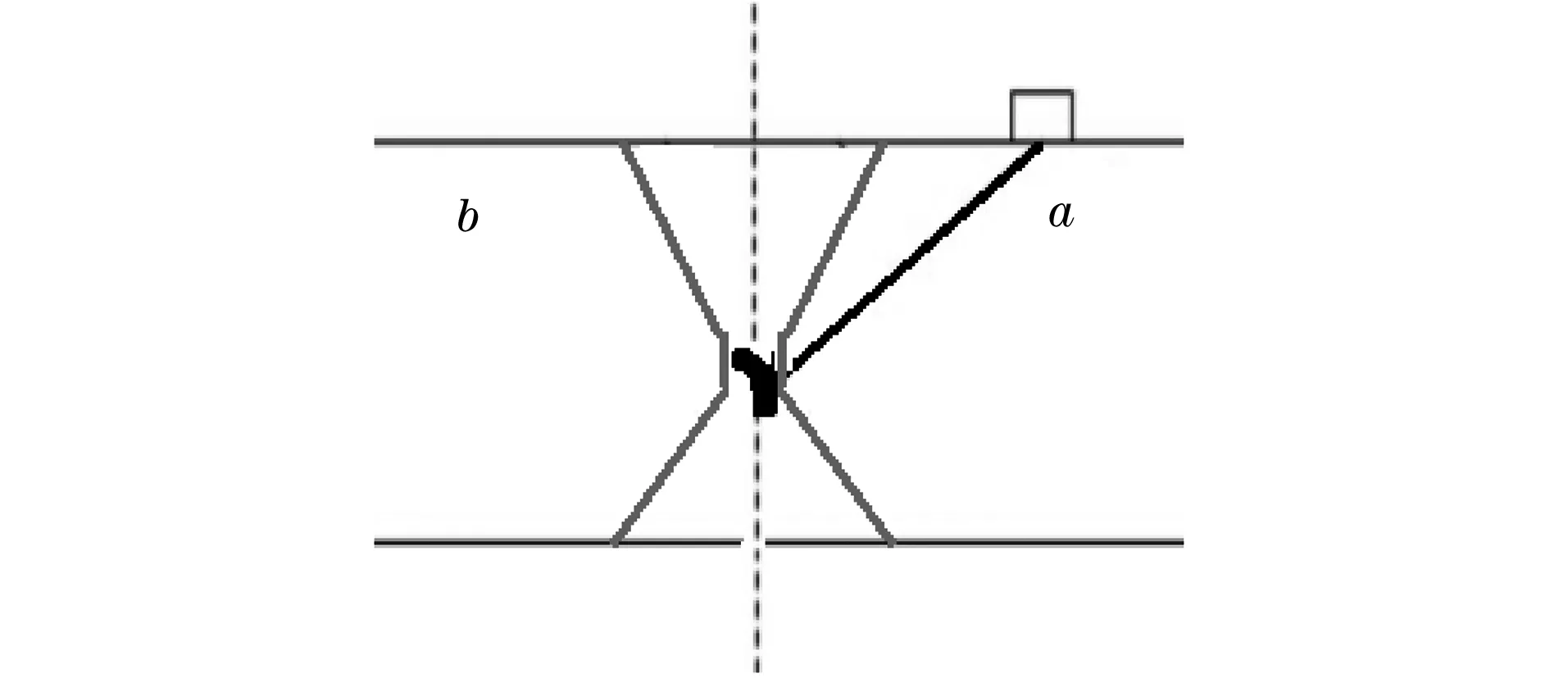

缺陷波幅分析:超聲檢測位置示意如圖1所示,使用K1.5探頭置于位置a處,發現該缺陷波幅Hmax超過判廢線6.8 dB,指示長度為24 mm。

缺陷指向性分析:分別使用K1.5,K2兩種探頭置于位置a,b處,記錄缺陷波幅(見表2),Hmax與Hmin的差值為10.8 dB。

表2 缺陷指向性分析

缺陷動態波形分析:分別平行和垂直于缺陷長度方向移動探頭,觀察動態波形變化(見圖1),確定動態波形模式為NB/T 47013.3-2015附錄Q中的IIIa形式。

通過檢測數據匯總和缺陷波形分析,發現該缺陷為面狀缺陷,且有很強的指向性,自身具有一定的高度。最后,結合該設備材料、使用狀況(溫度、壓力、介質、工況)進行材料失效模式分析,懷疑是由交變載荷造成的疲勞損傷,形成了裂紋缺陷[3]。

圖1 超聲檢測位置示意

由于常規超聲檢測結果存在以下缺點,所以無法準確判斷缺陷的性質。

(1) 檢測結果僅為抽象的波幅顯示,不能形象地展現缺陷形貌特征。

(2) 缺陷反射回波的波幅高低取決于缺陷的幾何形狀、空間走向以及缺陷的表面粗糙度和內含物等,不能很好地反映缺陷大小和危害程度。

(3) 缺陷性質是根據缺陷回波的靜態和動態波形特征以及缺陷分布狀態,結合材料特點和制造工藝,通過前后、左右、轉角、環繞的掃查方式進行綜合分析和判斷的。判斷的準確性和人員的能力水平有一定的關系,缺陷的定性結果不夠客觀準確[4]。

因此,為了進一步確定缺陷的性質,準確地對該設備進行安全狀況評定,決定選用超聲相控陣成像技術和超聲TOFD成像技術對缺陷進行復檢,這兩種方法在缺陷定性方面的優點如下所述。

(1) 相控陣超聲成像法除了能夠提供和常規超聲一樣的A型顯示以外,同時其利用計算機技術可以實現缺陷的D型顯示(側面投影)、C型顯示(平面投影)和S型顯示(扇掃描聲束組成的扇形圖像顯示)等多種顯示模式,目前部分先進的儀器已經能實現焊縫的仿真模擬和缺陷的3D動態成像等功能。檢測圖像形象生動,為缺陷的定性檢測提供了豐富的信息,可以實現各種性質的面積型和體積型缺陷的有效檢出。

(2) 超聲TOFD成像法對裂紋有很高的檢出率。這是因為超聲TOFD成像與常規超聲成像不同,TOFD成像法分析研究的是衍射波。當超聲波遇到缺陷的時候,在缺陷兩側會產生一定數量的衍射波,這些衍射波向缺陷四周傳播。因此不論裂紋在焊接接頭中的位置和走向如何,超聲TOFD檢測時均能有效地檢出。同時,超聲TOFD成像技術具有很高的靈敏度,定量誤差小。

(3) 超聲相控陣成像法和超聲TOFD成像法都屬于半自動化檢測方法,檢測結果真實客觀,檢測數據為電子文件,方便存儲、分析和再現。

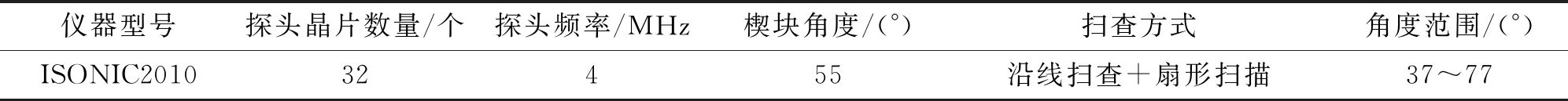

超聲相控陣成像法檢測該輕烴卸車緩沖罐的關鍵工藝參數如表3所示。

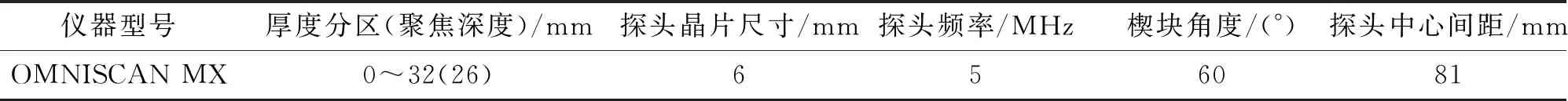

超聲TOFD成像法檢測該輕烴卸車緩沖罐的相關工藝參數如表4所示。

表3 超聲相控陣成像的關鍵工藝參數

表4 超聲TOFD成像的關鍵工藝參數

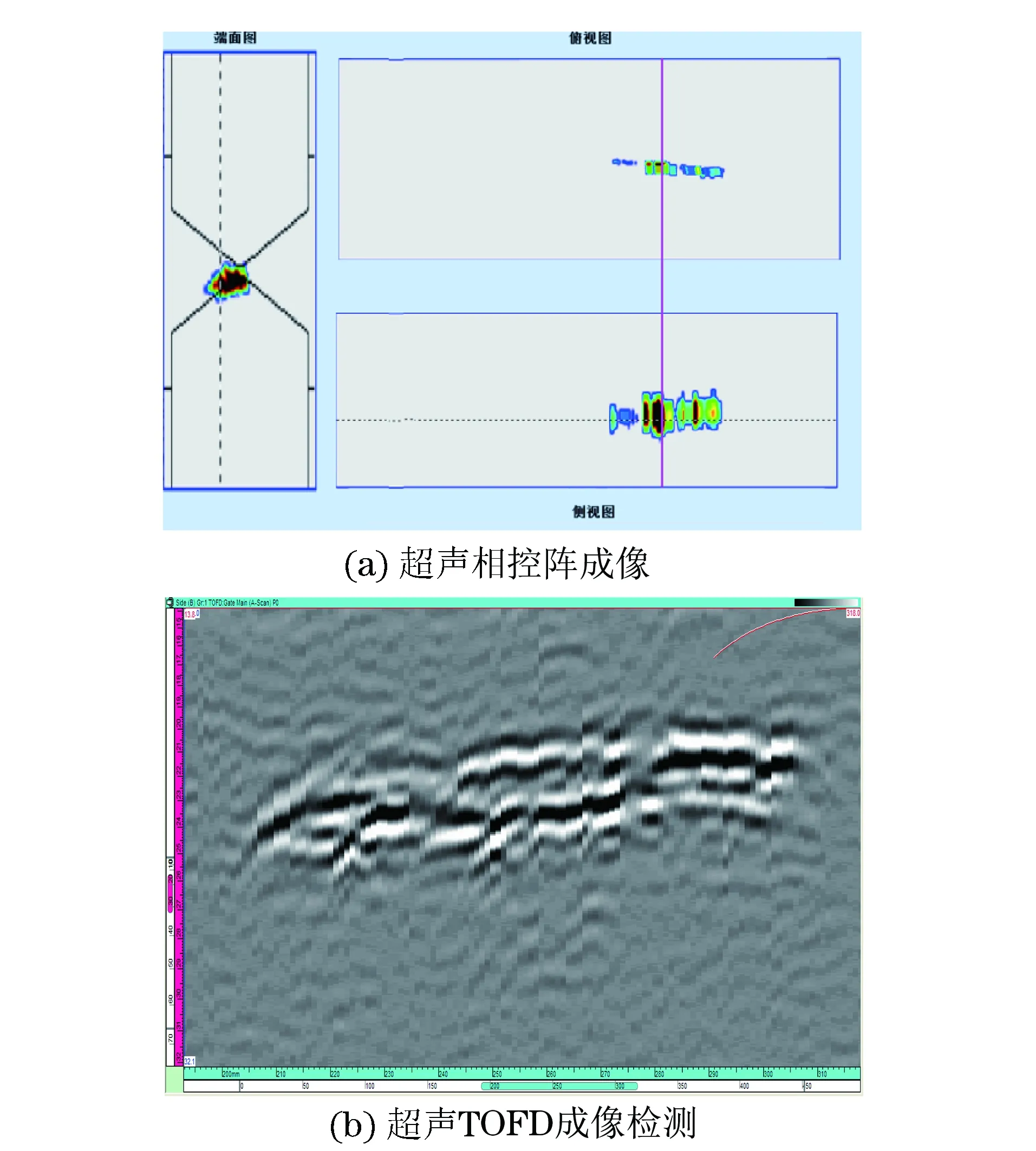

超聲相控陣成像、超聲TOFD成像檢測圖譜如圖2所示。

圖2 超聲相控陣成像、超聲TOFD成像檢測圖譜

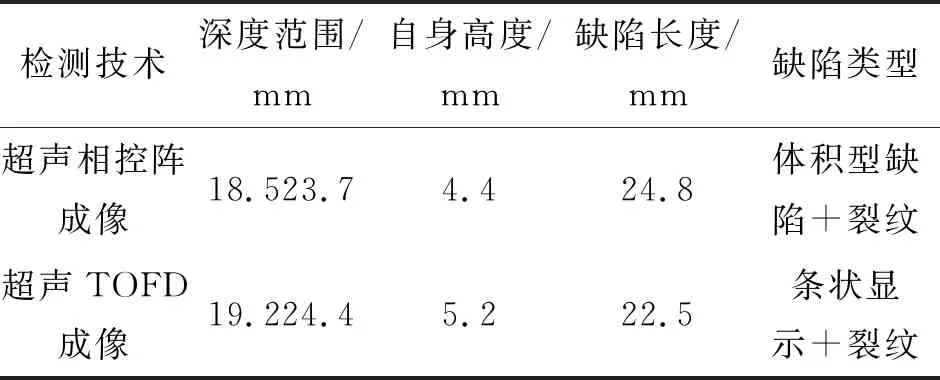

超聲相控陣成像和超聲TOFD成像檢測數據如表5所示。

表5 超聲相控陣成像、超聲TOFD成像檢測數據

1.2 檢測結果分析對比

1.2.1 缺陷定性分析對比

觀察缺陷的檢測圖譜可以發現,該缺陷是由左、右兩部分組合成的。

超聲相控陣成像圖譜的俯視圖、端視圖和側視圖均顯示缺陷的右側在三維空間上有一定的寬度、高度和長度,是體積型缺陷;而其左側僅有一定的高度和長度,且寬度很窄,是面積型缺陷。

分析超聲TOFD成像檢測圖譜,可以很好地驗證超聲相控陣成像檢測的結果。這是因為圖譜清晰可見上、下端點的衍射信號,屬于條狀顯示;但右側信號的灰白度變化不大,且上、下端點信號的變化規律相同,該部分可能是夾渣或條狀氣孔;左側信號灰白度不均勻,上、下端點信號明顯有“開叉”的現象,可以確定為裂紋缺陷。

通過超聲相控陣成像、超聲TOFD成像檢測圖譜的綜合分析,可以確定該缺陷是由焊縫中原有的焊接缺陷在交變載荷中發生疲勞損傷,最終在缺陷端部的應力集中部位萌生出裂紋并擴展而成的。

1.2.2 缺陷定量分析對比

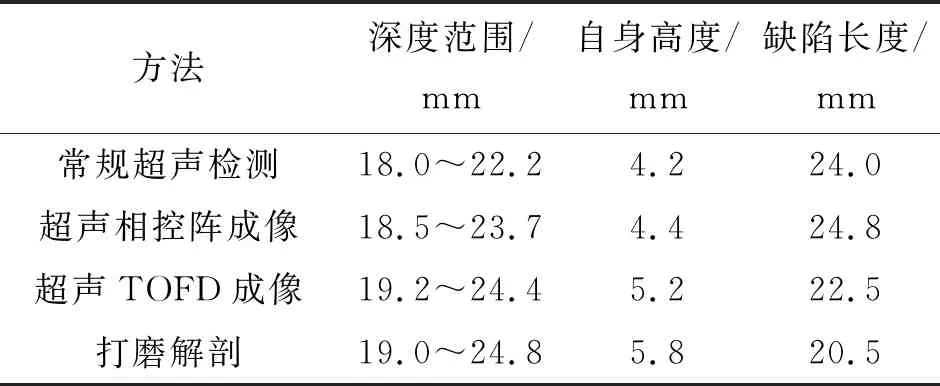

通過對3種方法檢測結果的比對,發現超聲相控陣成像檢測法和常規超聲檢測技術的檢測結果較為近似,這是因為此兩種方法研究的對象都是反射波,分析的聲學特性都是反射波的幅值,而超聲TOFD成像研究的對象是衍射波,關注的是聲波的周期。

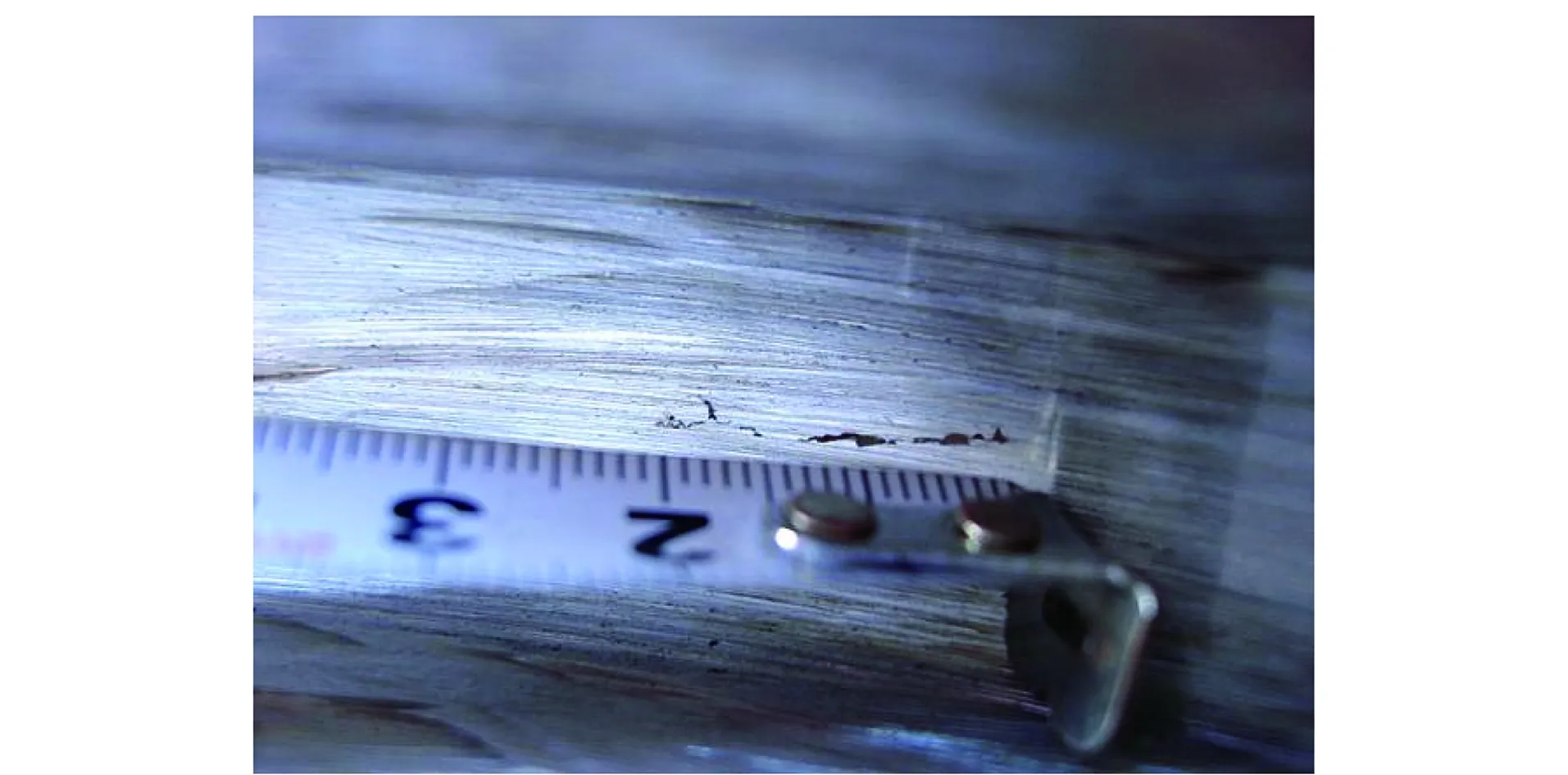

為了保證安全生產和驗證3種檢測技術對該缺陷定性、定量檢測的準確性,最終確定對缺陷進行打磨處理,缺陷外觀如圖3所示。

圖3 缺陷外觀(最長部位)

打磨至19.0 mm深度時發現該缺陷,缺陷最長處為20.5 mm,打磨至24.8 mm時缺陷完全消除。

3種檢測方法的檢測數據和打磨解剖數據如表6所示。

表6 3種檢測方法的檢測數據和打磨解剖數據

由此可見,超聲TOFD成像的檢測數據更加精確,這是因為該缺陷為裂紋缺陷,具有較強的指向性,在焊縫中有一定角度,嚴重影響反射波的方向和幅值,導致超聲相控陣成像和常規超聲檢測結果的精確度降低;而超聲TOFD成像技術研究的衍射波不受缺陷角度的影響,因此該技術對于裂紋缺陷的檢出率高,定量精度高[5]。

仔細觀察解剖出的缺陷,發現右側是原來焊接時產生的夾渣缺陷,在夾渣左側端部生成裂紋并向左側擴展,成功驗證了超聲相控陣成像和超聲TOFD成像技術對缺陷性質的判定結果。

2 結語

目前,超聲相控陣成像技術正在逐步推廣,超聲TOFD成像技術也已經廣泛應用,其檢測圖譜可以將缺陷的空間位置和形貌特征展現給檢測人員,有利于對缺陷類型和缺陷性質的判斷;檢測結果為電子文檔,方便儲存分析,檢測效率高,精度高。這些應用特點解決了很多常規無損檢測技術的難點,對確保焊接品質,實現安全生產運行具有重要的意義。