核電站反應堆壓力容器主螺栓渦流檢測常見缺陷及噪聲

(核動力運行研究所,武漢 430223)

反應堆壓力容器主螺栓是固定反應堆壓力容器筒體和頂蓋的重要承壓部件,屬于檢測規程的必檢范疇,因而其在制造和使用過程中需要受到嚴格的品質控制和定期檢測,以確保其能高效、安全地運行。在美國機械工程師協會(ASME)無損檢測規范中和《法國核電廠核島機械設備在役檢查規則》中都要求對壓力容器主螺栓進行渦流檢測,其檢測范圍為主螺栓的上部和下部螺紋區;而且,反應堆壓力容器主螺栓長期處于高溫、高壓、高輻射及交變應力環境下,易產生多種類型的缺陷,主要缺陷類型包括應力裂紋、氧化腐蝕、變形(沖擊、敲擊)、材料缺損、磨損等[1],缺陷形成的部位包括齒頂、齒面和齒根。

1 主螺栓基本結構

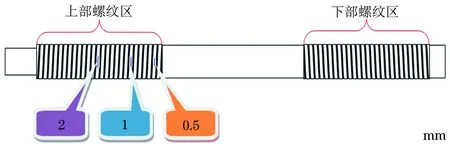

主螺栓一般為雙頭螺栓,上下兩段為緊固螺紋,最上部還有供螺栓安裝和拆卸用的拉伸螺紋。其規格一般為M90到M160,長度約12 m,材料一般為碳鋼,屬于鐵磁性材料。主螺栓結構示意如圖1所示。

圖1 主螺栓結構示意

2 檢測設備

主螺栓渦流檢測系統一般包括螺栓檢查機、渦流檢測儀、渦流探頭、控制系統、計算機和數據采集分析軟件等。檢測時,將被檢主螺栓放置在檢查機的工作平臺上,同時將渦流探頭與楔形固定塊連接,由電機驅動檢查機轉動,同時帶動受檢螺栓旋轉;與被檢主螺栓具有相同螺紋尺寸的楔形探頭固定塊嚙合在受檢區域的螺紋上,并在主螺栓旋轉作用的帶動下沿其法線方向運動,從而完成整個受檢螺紋區的檢查。檢測系統連接示意如圖2所示。

3 檢測方法

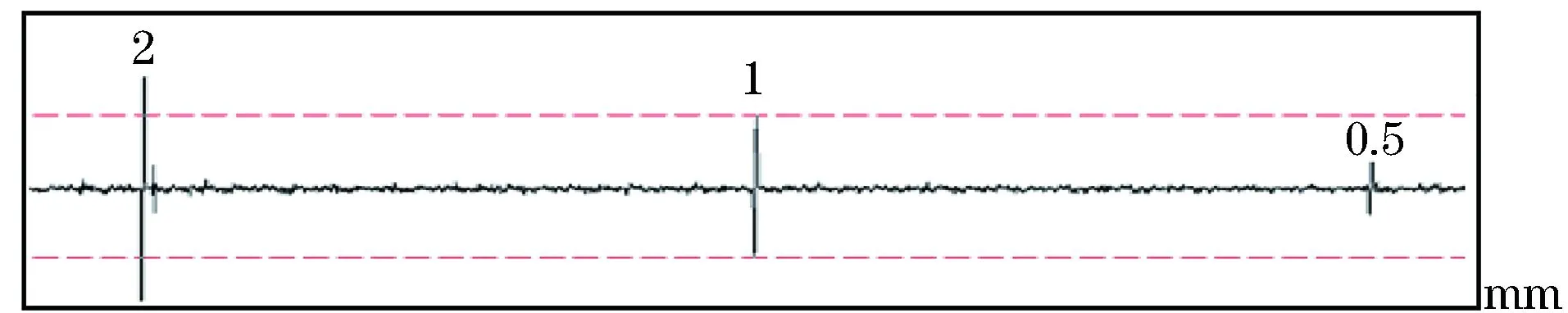

主螺栓渦流檢測方法為幅值判傷法,檢測區域為兩段緊固螺紋區的表面及近表面。在檢測開始前,檢測人員需使用標定螺栓和渦流探頭對儀器進行系統標定,標定螺栓上至少有一組沿螺紋根部加工的周向切槽,切槽的深度分別為0.5,1,2 mm。標定螺栓結構示意如圖3所示,典型的標定螺栓渦流檢測信號如圖4所示。檢測流程如下所述。

圖3 標定螺栓結構示意

圖4 典型的標定螺栓渦流檢測信號

(1) 標定螺栓上深度為1 mm人工切槽的信號幅度調整為滿屏高度的40%以上。

(2) 相位調整應使顯示屏上的本底噪聲信號水平。

(3) 將標定螺栓上深度為1 mm的人工切槽的信號峰-峰(VP-P)值設置為10 V。

(4) 標定螺栓上深度為0.5 mm的人工切槽所產生的信號應能與本底噪聲信號明顯區分。

(5) 設置參數保存,受檢螺栓開始檢測。

4 常見缺陷分析

在核電站反應堆壓力容器主螺栓的渦流檢測中,雖然在理論上存在多種類型的缺陷,但根據多年現場檢測經驗分析,常出現的缺陷有變形、材料缺損和磨損3類。通過分析此3類渦流信號的形成特征,并且結合目視檢測圖片,能夠更加直觀地辨別缺陷和偽缺陷。

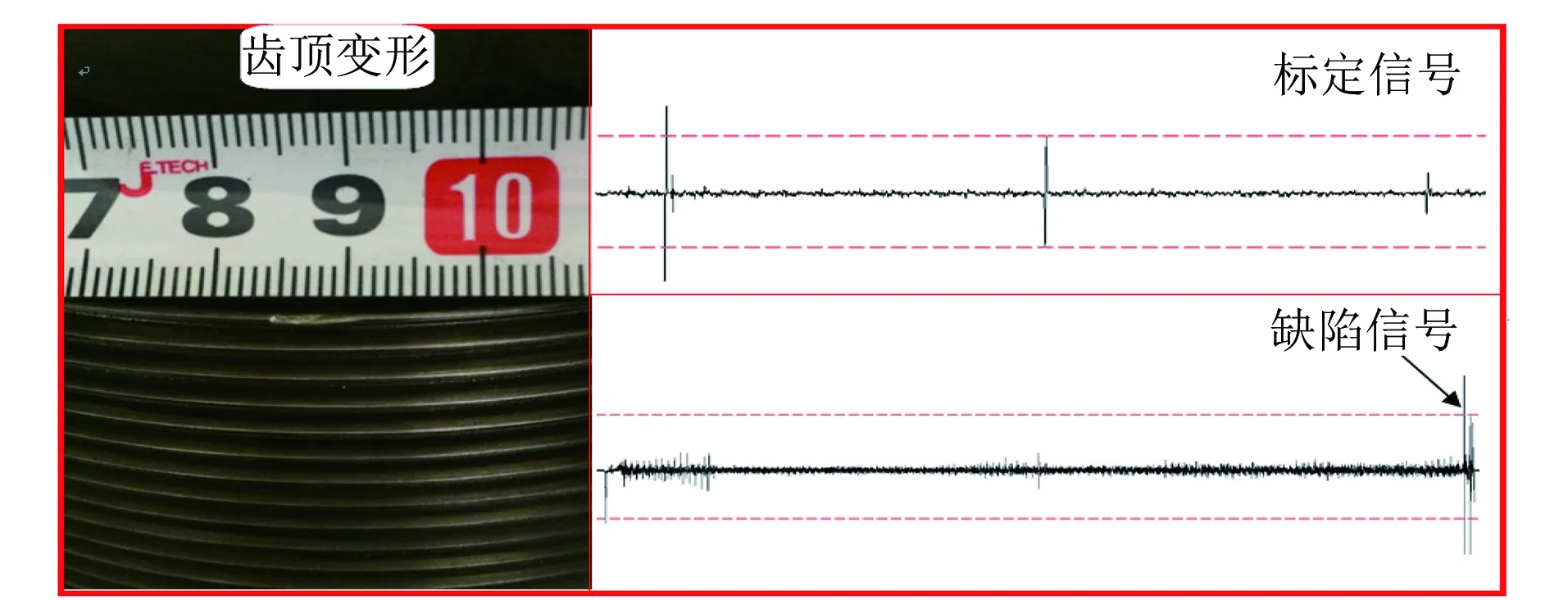

4.1 變形

變形是在螺栓安裝和拆卸過程中,由于機械操作不當而形成的缺陷,此類缺陷信號的特點是幅值一般較大,通過目視檢測很容易發現。螺栓典型齒頂變形信號如圖5所示。

圖5 螺栓的典型齒頂變形信號

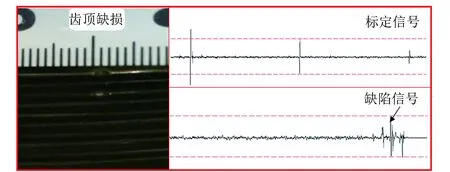

4.2 材料缺損

材料缺損同樣是在安裝和拆卸過程中由于機械操作不當而形成的缺陷,此類缺陷信號的特點是幅值一般較大,并常在螺栓上部螺紋區的齒頂或齒面出現,目視檢測同樣也很容易發現[2]。螺栓典型齒頂和齒面材料缺損信號如圖6,7所示。

圖6 螺栓的典型齒頂缺損信號

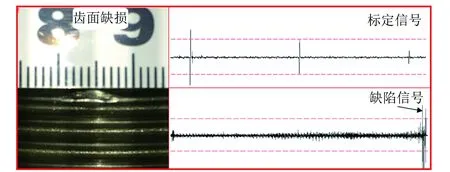

圖7 螺栓的典型齒面缺損信號

4.3 磨損

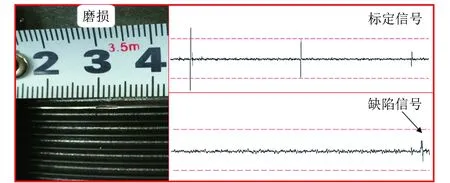

相對于以上兩類缺陷,磨損類缺陷出現的幾率一般很小,渦流信號的幅值也不大,對螺栓后續使用的影響程度較小,造成的危害幾乎可以忽略不計。此類缺陷通常位于螺紋的齒面,為螺紋加工時殘留在齒面的鐵屑或刀具造成的點狀凹凸坑,或后期用砂紙修復時留下的打磨痕跡。螺栓的典型磨損信號如圖8所示。

圖8 螺栓的典型磨損信號

5 噪聲分析及抑制

5.1 噪聲形成原因

(1) 螺紋區表面附著物形成的噪聲。為了防止在反應堆壓力容器運行一段時間后,螺栓和螺紋孔生銹咬死而難以拆卸,于是現場安裝時會在螺紋處涂上一層防銹物質,檢測時需要對這些防銹物質加以清洗,但如果清洗不徹底,螺紋區的殘留物質會給渦流信號帶來噪聲。

(2) 螺栓本身材料不均形成的噪聲。螺栓在加工制造過程中,如果材料不均會形成噪聲信號,此類噪聲的特點一般比較均勻,存在于整個螺紋區,以連續的正弦波狀出現。

(3) 螺紋區局部鍍層脫落形成的提離效應。為了防腐,在螺栓表面增加了一層均勻的磷化鍍層,但在螺栓安裝和拆卸過程中,鍍層會受到一定破壞而產生不均勻的脫落,又由于渦流探頭的靈敏度高,對這些變化區域特別敏感,從而引起電導率或磁導率的變化,最終形成較大的提離信號[2-3]。

(4) 外部電磁干擾影響形成的噪聲。渦流檢測的基本原理是電磁感應[4],其對用電環境的要求非常苛刻,必須時刻提供“清潔”的電源,如果檢測現場周邊存在焊接及打磨工作等,那么易形成外部電磁噪聲[5],對渦流信號干擾更為嚴重。

(5) 探頭損壞形成的噪聲。由于渦流探頭是點式探頭,檢測時需與螺紋長時間摩擦,其自身壽命不是很長,當工作一段時間后,線圈就會損壞,從而形成噪聲。

(6) 檢測設備不穩定形成的噪聲。目前,國際上通用的螺栓渦流檢測設備都為垂直式,即螺栓垂直放置于檢測設備上,當電機帶動螺栓旋轉時,由于重心高,裝置整體晃動較大,給整個裝置帶來大量系統噪聲。

5.2 噪聲抑制方法

(1) 檢測前必須用專用的除銹液對螺紋區進行仔細清洗,待徹底干燥后才能進行檢測,如果在檢測過程中發現某些局部仍有殘留物存在,則要針對局部進行反復清洗,直到噪聲不影響檢測為止。

(2) 材料不均形成的噪聲是在制造過程中形成的,目前還沒有很好的噪聲抑制方法,但在實際檢測中,如遇到連續正弦波狀信號,可通過目視檢測(進行輔助分析)來最終確定是否為真正的缺陷信號。

(3) 對于鍍層脫落形成的噪聲,目前唯一能夠抑制的方法就是進行退鍍后再檢測。

(4) 外部電磁干擾是檢測過程中最常遇到的一種噪聲,目前主要的抑制方法有歸零法(即接地)和穩壓法(使用不間斷電源UPS)。

歸零法:接地是為了抑制噪聲和防止干擾,保證設備的電磁兼容性、提高可靠性的重要技術措施,正確的接地既能抑制干擾的影響,又能抑制設備向外發射干擾。檢測中通常的作法是將渦流檢測儀或者其他電氣控制箱的面板用導線進行接地處理,但導線的另一端盡可能接在與大地相連的金屬結構處。

穩壓法:使用UPS的目的是為了獲得盡可能“清潔”的電源,因為當外電源輸入UPS后,UPS將外電穩壓后提供給負載使用,這樣經穩壓后的電壓不會由于外電交變電流不穩定而受到電磁干擾。

(5) 探頭與固定夾連接時,要保證探頭的頂部與螺紋的齒根良好嚙合,嚙合緊會增加探頭的磨損程度、嚙合松則影響信號的幅度,保持一個合適的位置既能減小探頭的磨損,又不影響信號的品質,最終增加探頭的使用壽命,因此探頭安裝前應仔細檢查,當發現較大的由于探頭磨損引起的噪聲信號時,應當及時更換探頭。

(6) 對檢測設備進行重新設計,將垂直式改為水平式,即將被檢測螺栓水平放置于檢測裝置上,并且采用螺栓固定探頭旋轉的方式進行檢測,從設計上盡量避免機械振動帶來的系統噪聲(該方法目前僅是理論)。

6 結語

文章對主螺栓渦流檢測方法進行了介紹,并對檢測過程中噪聲的形成原因和抑制方法進行了簡要的分析總結,其實際檢測過程中噪聲的形成原因遠遠不止這些,僅為同行在工作過程中遇到類似問題時提供參考。