220 kV線路耐張線夾斷裂原因分析及建議

王鵬宇,白耀鵬,王元君

(1.國網山西省電力公司電力科學研究院,山西 太原 030001;2.國網山西省電力公司,山西 太原 030001;3.西山煤電(集團)山西清洗科技有限公司,山西 太原 030000)

0 引言

耐張線夾用來將導線(包括避雷線)固定在非直線桿塔的絕緣子串上,亦用作固定拉線桿塔的拉線,將導線或避雷線固定在非直線桿塔的耐張絕緣子串上,同時也要承受電氣負荷,其對高壓輸電線路的安全穩(wěn)定運行起著非常重要的作用[1]。液壓型耐張線夾由鋁套管和鋼錨構成,作為主要承力部件的鋼錨一旦斷裂,將會造成導線斷裂、跳閘等惡性事故[2]。引起鋼錨斷裂的原因包括:加工制造引起的質量不合格[3],雨雪滲入鋁套管發(fā)生化學腐蝕[4],壓接質量不合格[5]等。

1 耐張線夾斷裂情況

某220 kV某輸電線路線121號至120號桿塔L3相上子線耐張線夾發(fā)生斷裂。該線路導線型號為2×JLHA2/G1A-400/50型鋼芯鋁合金絞線,耐張線夾型號NY-400/50A,是液壓型耐張II型線夾。為了方便特征描述,對試樣的6個壓接面進行編號,如圖1所示。

圖1 壓接面編號示意

2 斷裂耐張線夾試驗分析

因為鋼錨的斷裂位置在鋁套管內部,為了保留原始斷裂形貌,避免損傷缺陷源,本文按照從宏觀檢查到材質檢測,再到內部結構檢測;先無損試驗后破壞性試驗的順序進行試驗分析。

2.1 斷裂耐張線夾宏觀檢查及尺寸測量

2.1.1 鋁套管宏觀檢查

送樣的耐張線夾全長約610 mm,且向一側彎曲,最大彎曲量為18 mm,變形量為2.95%,不符合標準[6]對于壓接后耐張線夾外觀質量的要求。耐張線夾導線出線口嚴重變形,鋁線管與導流板之間的夾角為135°。在鋁套管外表面有多處刮擦、凹坑,在合模位置有多處飛邊。

2.1.2 斷裂耐張線夾鋁套管壓模質量檢查

NY-400/50A耐張線夾鋁管壓接后對邊距的最大允許尺寸為47.50 mm[5]。用精度為0.02 mm的游標卡尺檢查鋁套管靠近拉環(huán)側壓模和靠近管口壓模對邊距,結果都符合規(guī)程要求。

鋁套管表面出現兩處鼓包,從鋁套管表面壓印痕看,兩處鼓包的形成是因為相鄰兩模未重疊;同時觀察到,鋁套管壓接表面壓印尺寸長短、深淺不一致。很明顯,壓接鋁套管選用的上下模具不匹配,這也是造成鋁套管彎曲變形的重要原因。

2.1.3 斷裂耐張線夾鋼錨宏觀檢查

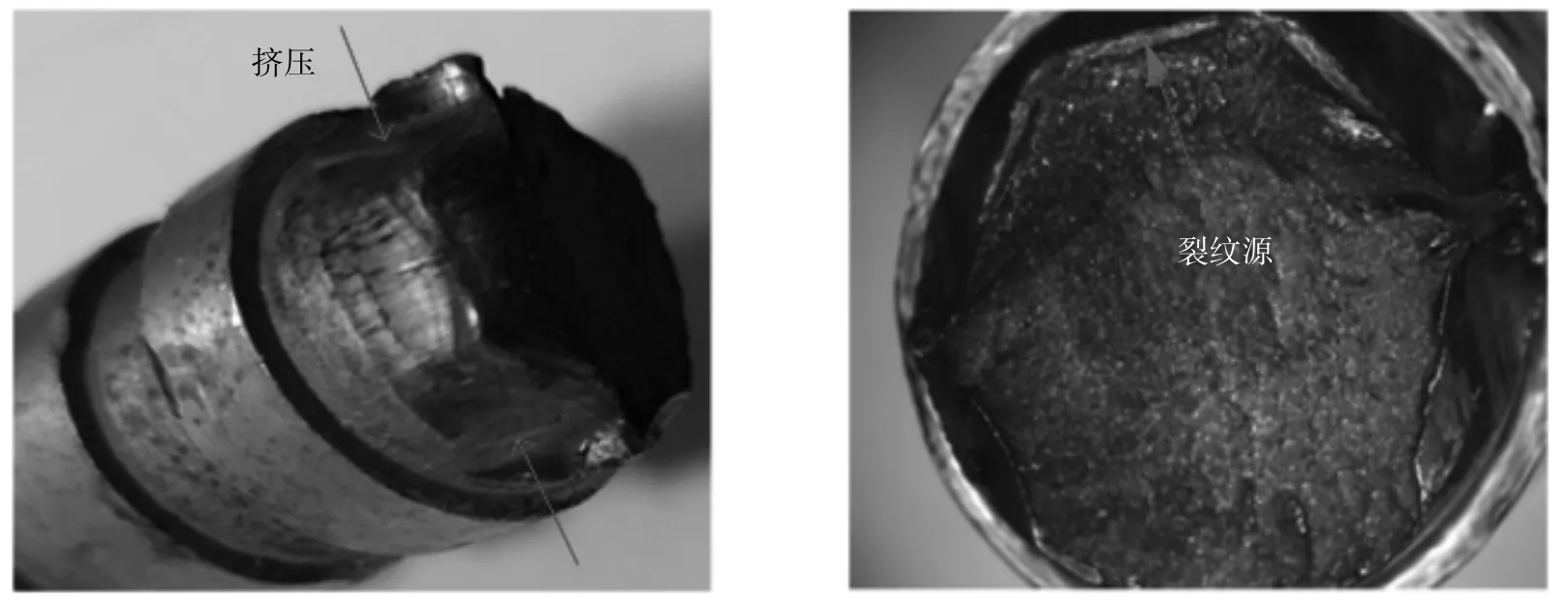

按照設計圖紙要求,該耐張線夾的鋼錨應該有3個環(huán)箍,如圖2所示;斷裂鋼錨如圖3所示,鋼錨斷裂位置為鋼錨第2環(huán)箍和第3環(huán)箍之間,距鋼錨拉環(huán)邊緣293 mm。環(huán)箍斷裂面有3側呈現較為整齊的6邊形,有擠壓損傷,斷口呈45°角。

圖2 NY-400/50A鋼錨設計圖(mm)

圖3 斷裂鋼錨外觀

2.2 數字化射線照相檢測

為了研究其內部壓接的狀況,在實施破壞試驗之前先采用數字化射線照相檢測技術DR(digital radiography)對事故斷裂送樣耐張線夾進行了檢測,發(fā)現鋁管實際壓接部位與鋼錨凹槽錯位,鋼錨凹槽有2個未壓接,且壓接區(qū)存在空隙。

2.3 解剖檢查分析

2.3.1 解剖復原

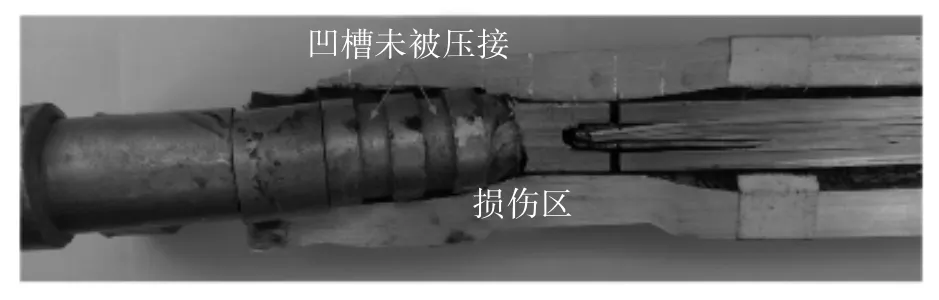

將耐張線夾解剖開,并將鋼錨對接復原發(fā)現,鋼錨壓接管末端處的斷口與耐張線夾內部殘留的鋼錨斷口完全吻合,鋼錨兩處凹槽未被壓接,如圖4所示。對照NY-400/50A鋼錨設計圖可以發(fā)現,鋼錨的一個環(huán)箍和凹槽被擠壓損傷。

圖4 耐張線夾解剖復原

2.3.2 斷口微觀分析

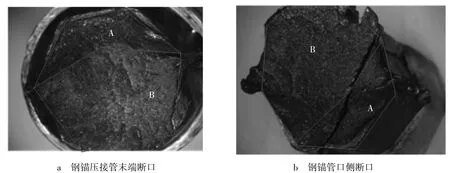

在體式顯微鏡下觀察鋼錨壓接管末端斷口和鋼錨管口側斷口。在圖5a中,鋼錨壓接管末端斷口大致分兩個區(qū)域,A區(qū)域是裂紋源區(qū),B區(qū)域是裂紋瞬斷區(qū)。首先,A區(qū)域處于鋼錨受損區(qū),受損部位往往是裂紋開始產生的部位;其次,觀察斷口裂紋形貌發(fā)現,放射條紋在A區(qū)域收斂,因此判定該區(qū)域為裂紋源區(qū)。B區(qū)域中的裂紋呈現放射狀花樣,因此是裂紋瞬斷區(qū)。在圖5b中,鋼錨管口側斷口也分為兩個區(qū)域,位置與鋼錨壓接管末端斷口區(qū)域相對應。

2.4 鋼錨材料試驗分析

2.4.1 直讀光譜分析

對鋼錨取樣進行直讀光譜分析,檢測結果符合GB/T700—2006標準對Q235B的要求。

圖5 鋼錨鋼錨壓接管末端和鋼管側斷口整體形貌

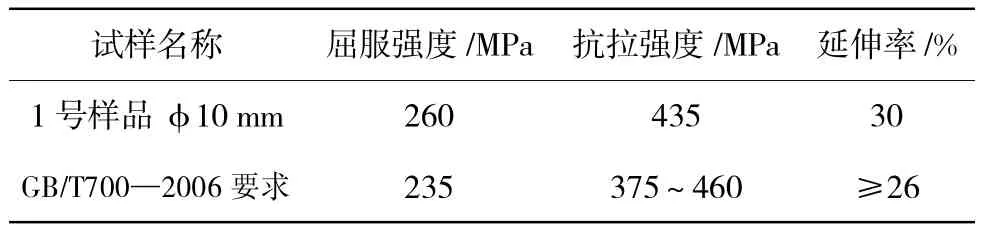

表1 耐張線夾鋼錨試樣拉伸試驗結果

2.4.2 硬度性能檢測

對鋼錨取樣進行布氏硬度性能檢測,5個測點的硬度值均小于157 HBW,試驗結果表明鋼錨硬度值符合DL/T 757—2009《耐張線夾》標準要求。

2.4.3 拉伸性能檢測

對鋼錨取樣進行拉伸試驗,結果符合GB/T700—2006標準對Q235B的要求,具體如表1所示。

3 耐張線夾有限元分析

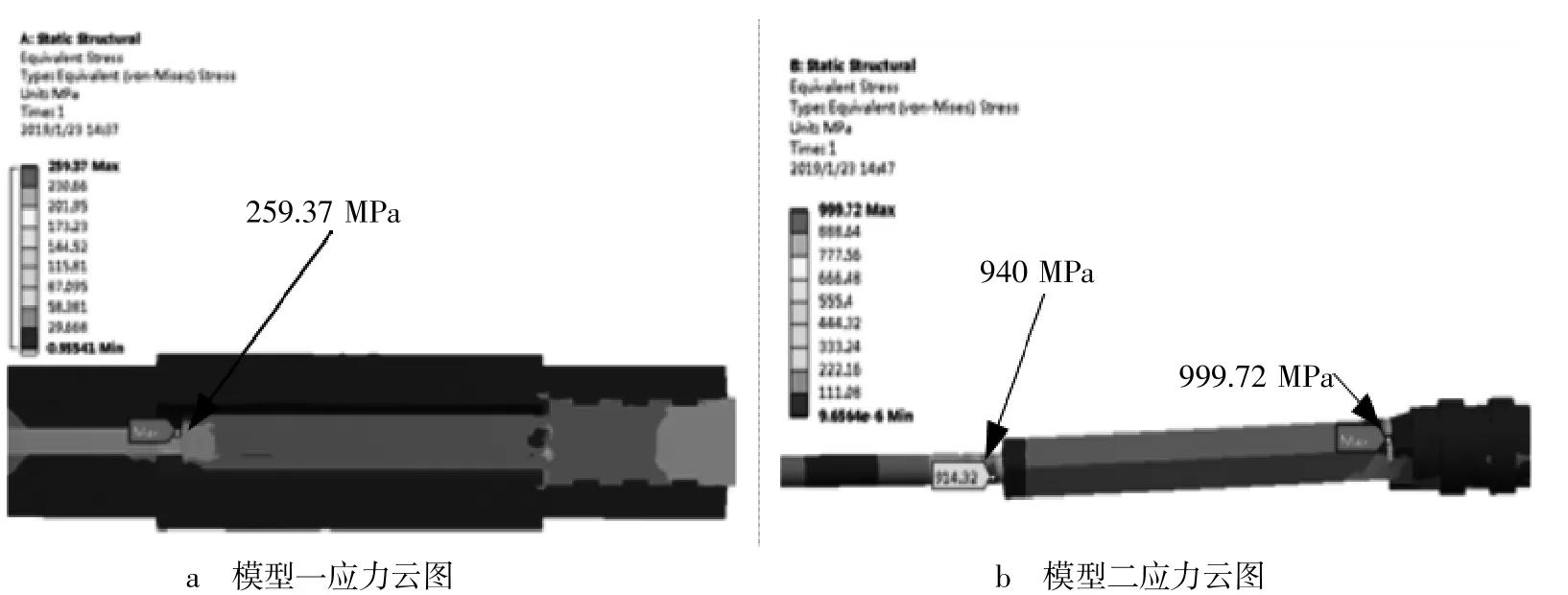

按照圖2所示,進行NY-400/50A三維建模。在不考慮導線股線間的分層應力的情況下[7],對耐張線夾建模時進行簡化處理:7根鋼芯絲作為一個圓柱體,其截面積等于7根鋼芯絲之和,對鋁絞線也進行類似處理。建立2個模型,模型一是鋼錨凹槽壓接緊實且鋼錨沒有損傷的耐張線夾模型;模型二是鋼錨凹槽未被壓接且鋼錨壓接管末端有1個寬1 mm、深度為2 mm的裂紋。

在導線遠端施加固定約束,在鋼錨遠端施加鋼芯鋁絞線的平均運行張力(平均運行張力等于鋼芯鋁合金絞線額定抗拉力的25%)。由靜力學分析可知,模型一中鋼錨口附近的鋼芯是應力集中部位,如圖6a所示。該處最大范式(mises)等效應力為 259.37 MPa,根據 GB/T 3428—2002《鋼芯鋁絞線用鍍鋅鋼絲》的規(guī)定,直徑為3.07 mm的鋼芯的1%抗拉強度為1 100 MPa。有限元分析可知,耐張線夾在鋼錨凹槽壓接緊實且鋼錨完好的情況下,耐張線夾在導線運行張力作用下,耐張線夾的受力狀況處于安全水平。

保持上述相同的位移邊界條件和張力載荷不變,模型二鋼錨口附近的鋼芯應力迅速上升至940 MPa,增加了2.5倍,但是仍小于鋼芯1%的抗拉強度。而模型二的最大Mises等效應力位于鋼錨損傷處,最大應力為999.72 MPa,如圖6b所示。由2.4.3可知,鋼錨的抗拉強度極限為460 MPa,有限元分析可知模型二中鋼錨損傷處的應力已經遠遠超過鋼錨的抗拉強度極限。

圖6 模型應力云圖

4 耐張線夾斷裂原因分析

a)宏觀分析表明斷口位于鋼錨壓接管末端,外表面存在明顯的壓接變形損傷;體視顯微鏡下斷口形貌表明裂紋源位于壓接變形損傷最嚴重處。由此判斷該變形損傷是由鋼錨套管與鋼芯壓接時造成的。

b)DR檢測發(fā)現鋼錨兩處凹槽未被壓接且壓接區(qū)域未被壓實,解剖后的宏觀檢測結果與DR檢測結果一致。

c)有限元分析可知,鋼錨凹槽未被壓接且鋼錨壓接管末端有裂紋時,鋼錨口鋼芯附近的應力會比壓接質量良好的耐張線夾增大2.5倍;而鋼錨壓接管末端的裂紋處的應力最大,應力值是鋼錨極限抗拉強度的2倍。

鋼錨斷裂原因為鋼錨與鋼絞線壓接時,在鋼錨壓接管末端產生較大變形和損傷,并在此處形成裂紋源,另外,鋼錨凹槽未被壓接導致;在不壓接區(qū),原本由鋁套管和鋼錨套管共同承擔的導線張力全部由鋼錨套管承擔,在張力的作用下裂紋源處形成很大的應力集中,逐步擴展,最后導致鋼錨斷裂。

5 結束語

a)建議在鋼錨壓接過程中,質檢人員現場對壓接過程的關鍵節(jié)點進行拍照留存和記錄,實現對壓接工藝、工序及壓接質量全過程管控。

b)建議對壓接后的耐張線夾嚴格按照標準規(guī)程進行壓接質量檢查,并按比例抽取耐張線夾進行射線檢測,對質量檢測不合格的耐張線夾嚴禁投入運行,并且進行更換處理。

c)有限元方法是一種高效的數值計算方法。有限元法將在輸電線路的故障分析中發(fā)揮重要的作用,可以模擬各種試驗方案,減少試驗時間和經費,有效提高產品可靠性,保證電網安全穩(wěn)定運行。